1.本发明涉及一种螺线管、具备螺线管的电磁阀、以及具备包含螺线管的电磁阀的缓冲器。

背景技术:

2.在传统螺线管中,有一种螺线管具备线圈、和向线圈通电产生磁场时磁通流动而被向线圈轴向一方吸引的可动部件,该螺线管可以将吸引该可动部件的力作为推力赋予其他部件(对象物),并根据通电量改变该推力。这类螺线管例如被用于电磁阀。

3.而且,在这类电磁阀中,有一种电磁阀被设置在压力控制通道的中途,除了具备螺线管外,还具备用于开关压力控制通道的阀体、和对该阀体向打开方向施力的弹簧,其利用螺线管对阀体施加关闭方向的推力。根据这类电磁阀,向螺线管供给的电流量越大,则电磁阀的开阀压力越高,可提高电磁阀上游侧的压力。这类电磁阀例如被用于缓冲器。

4.而且,在这类缓冲器中,有一种缓冲器除了具备电磁阀外,还具备在缓冲器伸缩时供液体流过的主通道、和用于开关该主通道的主阀体,其将设有电磁阀的压力控制通道连接到形成在主阀体背面的背压室。根据这类缓冲器,向螺线管供给的电流量越大,电磁阀的开阀压力越高,则主阀体的背压(背压室的压力)越高,可使所产生的阻尼力越大(例如,专利文献1)。现有技术文献专利文献

5.专利文献1日本特开2014-173716号公报

发明概要

发明所要解决的课题

6.这里,在将缓冲器用于车辆的悬架等时,优选在车辆行驶在路况良好的道路上正常行驶时保持乘坐舒适性良好的基础上,减小正常行驶时所产生的阻尼力。而且,在具备包含传统螺线管的电磁阀的缓冲器中,减小供给至螺线管的电流量,就能够减小产生的阻尼力,因此能够抑制正常行驶时的功耗,节省电力。尽管如此,在传统缓冲器中,如果螺线管发生断电故障,电磁阀全开而主阀体的背压变得最小,则故障时的阻尼力会不足。

7.因此,日本特开2014-173716号公报公开的缓冲器所设置的电磁阀阀体具有开闭压力控制通道的两个开闭部。而且,其中一个开闭部被弹簧向打开方向施力,并且作为在被螺线管赋予关闭方向推力的压力控制时的开闭部发挥作用。另一方面,另一个开闭部在螺线管未通电时,在其中一个开闭部受到弹簧的作用力处于全开的状态下,关闭压力控制通道中的由其中一个开闭部开闭的部分的下游侧。

8.进而,上述缓冲器还具备故障通道,所述故障通道被连接到压力控制通道中的由其中一个开闭部开闭的部分与由另一个开闭部开闭的部分之间,且中途设有被动阀。由此,当螺线管未通电时,如果压力控制通道被电磁阀中的另一个开闭部封闭,则背压室的液体

将通过故障通道,主阀体的背压被设定为被动阀的开阀压力。因此,即使在传统缓冲器中,发生故障时缓冲器的阻尼力也不会出现不足。

9.但是,如上述缓冲器所示,作为连接至背压室设定主阀体背压的通道,设置了压力控制通道和故障通道这两个通道,在螺线管通电时和未通电时要切换连接至背压室的通道,在这种情况下,缓冲器的结构会变得复杂,并且要花费相当大的成本。然而,在利用弹簧对电磁阀的阀体向关闭方向施力,并利用螺线管对阀体向打开方向施加推力的情况下,虽然不需要在螺线管通电时和未通电时切换连接至背压室的通道,但要减小产生的阻尼力时,必须增大供给至螺线管的电流量,因此通常行驶时的功耗会增大。

10.也就是说,在将螺线管用于缓冲器的阻尼力可变的电磁阀等中时,当供给至螺线管的电流量较小时,希望减小施加于阀体等对象目标的推力,并且有时即使螺线管未通电仍希望向对象目标施加与上述推力方向相同的力,这在以往的螺线管中是无法实现的。因此,在将传统的螺线管用于缓冲器的阻尼力可变的电磁阀时,存在缓冲器的结构复杂或车辆正常行驶时的功耗增大的问题。

11.因而,本发明是为了解决这样的问题而提出的,其目的在于提供一种螺线管、电磁阀及缓冲器,其中,当供给至螺线管的电流量较小时,能够减小螺线管向对象目标施加的推力,并且即便在螺线管未通电时,螺线管也可以向与通电时的推力相同的方向对对象目标施力。。用于解决课题的方案

12.解决上述课题的螺线管具备:第一固定铁芯及第二固定铁芯,所述第一固定铁芯及第二固定铁芯位于线圈轴向的一端侧和另一端侧;第一可动部件及第二可动部件,所述第一可动部件及第二可动部件位于所述第一固定铁芯及第二固定铁芯之间,通过向线圈通电分别被第一固定铁芯和第二固定铁芯吸引;弹簧,所述弹簧对第一可动部件向第二固定铁芯侧施力;第一限制部,所述第一限制部与第一可动部件或第二可动部件设置成一体,并由非磁性体构成限制第一可动部件相对于第二可动部件向第二固定铁芯侧移动。

13.根据上述结构,在螺线管未通电时,第一可动部件受到弹簧作用力向第二固定铁芯侧前进,如果第一可动部件相对于第二可动部件向第二固定铁芯侧的移动受到第一限制部限制,则弹簧作用力从第一可动部件传递到第二可动部件。另一方面,在螺线管通电时如果第一可动部件被第一固定铁芯吸引而向该吸引方向移动,则弹簧被第一可动部件压缩,该弹簧作用力传递不到第二可动部件。此外,在螺线管通电时,第二可动部件被第二固定铁芯吸引,并且向螺线管供给的电流量越大,则将第二可动部件向第二固定铁芯吸引的力越大。

14.因此,如果在螺线管通电时将吸引第二可动部件的力作为推力向对象物赋予,则向螺线管供给的电流量越大,则向对象物赋予的推力越大,向螺线管供给的电流量越小,则向对象物赋予的推力越小。进而,在未通电时,弹簧作用力经由第一可动部件和第二可动部件作用于对象物。弹簧作用力的方向与螺线管通电时吸引第二可动部件的力的方向相同,因此根据上述结构,在螺线管未通电时仍可对对象物向与通电时相同的方向施力。

15.此外,根据上述结构,第一限制部由非磁性体构成,因此可防止线圈通电时第一可动部件和第二可动部件吸附。进而,第一限制部与第一可动部件或第二可动部件设置成一体,因此可防止例如向螺线管施加pwm控制电流时第一可动部件和第二可动部件振动,进而

第一限制部受此激励而振动,从而导致高频音增大的情况。

16.此外,上述螺线管也可以具备第二限制部,所述第二限制部与第二可动部件或第二固定铁芯设置成一体,并由非磁性体构成限制第二可动部件向第二固定铁芯侧移动。如此,由于第二限制部由非磁性体构成,因此可防止线圈通电时第二可动部件被第二固定铁芯吸附。进而,第二限制部与第二可动部件或第二固定铁芯设置成一体,因此可防止例如向螺线管施加pwm控制电流时第二可动部件振动,进而第二限制部受此激励而振动,从而导致高频音增大的情况。

17.此外,上述螺线管也可以具备环状填充环,所述环状填充环安装在第一固定铁芯与第二固定铁芯之间,并且第二可动部件呈有底筒状,具有外侧底部和外筒部,外侧底部朝向第二固定铁芯侧以可轴向移动的方式插入填充环的内侧,第一可动部件呈有底筒状,具有内侧底部和内筒部,将内侧底部朝向第二固定铁芯侧,将内筒部以可轴向移动的方式插入外筒部的内侧,弹簧以一端侧插入内筒部的内侧的方式安装在内侧底部与第一固定铁芯之间。

18.根据上述结构,通过将第一可动部件的内筒部和第二可动部件的外筒部设为磁性体,从而在线圈被励磁时,磁路通过第一固定铁芯、第一可动部件、第二可动部件、以及第二固定铁芯,从而可将第一可动部件向第一固定铁芯吸引,并且将第二可动部件向第二固定铁芯吸引。进而,可在第一可动部件内侧确保弹簧的容纳空间的同时,使螺线管小型化。

19.再者,根据上述结构,如果第一可动部件向第二固定铁芯侧移动,则第一可动部件的内侧底部接近第二可动部件的外侧底部。此外,如果第二可动部件向第二固定铁芯侧移动,则第二可动部件的外侧底部接近第二固定铁芯。因此,如果配置第一、第二限制部以能够限制它们在接近方向上的移动,则可利用各限制部限制第一可动部件相对于第二可动部件向第二固定铁芯侧移动,或者限制第二可动部件向第二固定铁芯侧移动,可容易地配置第一、第二限制部。

20.此外,上述螺线管也可以具备环状填充环,所述环状填充环安装在第一固定铁芯与第二固定铁芯之间,并且第一可动部件具有:内外两层配置的内筒部及外筒部;将内筒部与外筒部的轴向一端相连的连结部;以及位于内筒部另一端的内侧底部,内侧底部朝向第二固定铁芯侧以可滑动的方式插入填充环的内侧,第二可动部件呈有底筒状,具有外侧底部、和内径大于内筒部外径的中间筒部,将外侧底部朝向第二固定铁芯侧,将中间筒部以可滑动的方式插入外筒部的内侧,弹簧以一端侧插入内筒部内侧的方式安装在内侧底部与第一固定铁芯之间。

21.根据上述结构,通过将第一可动部件的外筒部和第二可动部件的中间筒部设为磁性体,从而在线圈被励磁时,磁路通过第一固定铁芯、第一可动部件、第二可动部件、以及第二固定铁芯,从而可将第一可动部件向第一固定铁芯吸引,并且将第二可动部件向第二固定铁芯吸引。进而,可在第一可动部件的内侧确保弹簧的容纳空间。

22.再者,根据上述结构,如果第一可动部件向第二固定铁芯侧移动,则第一可动部件的内侧底部接近第二可动部件的外侧底部。此外,如果第二可动部件向第二固定铁芯侧移动,则第二可动部件的外侧底部接近第二固定铁芯。因此,如果配置第一、第二限制部以能够限制它们在接近方向上的移动,则可利用各限制部限制第一可动部件相对于第二可动部件向第二固定铁芯侧移动,或者限制第二可动部件向第二固定铁芯侧移动,可容易地配置

第一、第二限制部。

23.此外,也可以,上述螺线管具备限制部件,所述限制部件安装在外侧底部,并且该限制部件具有:插通轴,所述插通轴的一端以从外侧底部向第二固定铁芯侧突出的状态被压入形成在外侧底部的通孔中;以及座部,所述座部从该插通轴的另一端向外周侧伸出,并位于外侧底部与内侧底部之间,该座部作为第一限制部发挥作用,从外侧底部向第二固定铁芯侧突出的插通轴的一端部作为第二限制部发挥作用。如此,容易将第一、第二限制部两者与第二可动部件设置成一体。

24.此外,上述螺线管也可以具备限制部件,所述限制部件安装在外侧底部,并且该限制部件具有:插通轴,所述插通轴的一端以从外侧底部向第一固定铁芯侧突出的状态被压入形成在外侧底部的通孔中;以及座部,所述座部从该插通轴的另一端向外周侧伸出,并位于外侧底部与第二固定铁芯之间,从外侧底部向第一固定铁芯侧突出的插通轴的一端部作为第一限制部发挥作用,座部作为第二限制部发挥作用。即便如此,也容易将第一、第二限制部两者与第二可动部件设置成一体。

25.此外,也可以在第二可动部件具有外筒部的上述螺线管中,第一限制部是环状部件,且被压入外筒部的内周。在这种情况下,容易将第一限制部和第二限制部分开与第二可动部件设置成一体。进而,第一可动部件的内侧底部、或者包含内侧底部和内筒部的部分等第一可动部件的一部分由非磁性体构成,也可以作为第一限制部发挥作用,在这种情况下,页容易将第一限制部与第一可动部件设置成一体。

26.此外,也可以上述螺线管的第二固定铁芯具有环状突部,所述环状突部的内侧供第二可动部件的第二固定铁芯侧的端部插入,并且第二限制部是环状构件,且被压入环状突部的内周。在这种情况下,容易将第二限制部与第二固定铁芯设置成一体。进而,也可以,第二限制部具有:座部,所述座部位于第二可动部件的外侧底部与第二固定铁芯之间;以及嵌合部,所述嵌合部从该座部突出,并被压入形成在外侧底部的通孔中。在这种情况下,容易将第二限制部和第一限制部分开与第二可动部件设置成一体。

27.此外,也可以上述螺线管安装在设置于压力控制通道中途的电磁阀,该电磁阀除了具备螺线管外,还具备用于开闭压力控制通道的阀体,螺线管向关闭压力控制通道的方向,对阀体施加对线圈通电时产生的将第二可动部件向第二固定铁芯侧吸引的力。如此,能够通过改变向螺线管供给的电流量来调整电磁阀的开阀压力,将该电磁阀上游侧的压力设定为电磁阀的开阀压力。

28.进而,如上所述,在上述螺线管中,供给的电流量越大,赋予对象物的推力越大。因此,在上述电磁阀中,向螺线管供给的电流量越大,则螺线管对阀体向关闭方向施加的推力就越大,从而能够提高电磁阀的开阀压力。再者,如上所述,在上述螺线管中,即使在未通电时仍可利用弹簧对对象物向与通电时推力相同的方向施力,因此在上述电磁阀中,可以根据弹簧的规格决定未通电时的开阀压力。

29.此外,也可以将包含上述螺线管的电磁阀设置在缓冲器中,该缓冲器具备:气缸;杆件,所述杆件以可轴向移动的方式插入该气缸内;主通道,所述主通道在气缸和杆件沿轴向相对移动时供液体流过;主阀体,所述主阀体用于开关该主通道;压力导入通道,所述压力导入通道在中途设有节流器,将主通道的主阀体上游侧的压力减压后引导至主阀体的背面;以及压力控制通道,所述压力控制通道连接至压力导入通道的节流器的下游,并设有上

述电磁阀。

30.如此,在气缸和杆件沿轴向相对移动时,如果利用主阀体对通过主通道的液体流动赋予阻力,则缓冲器可产生由该阻力引起的阻尼力。此外,由于主阀体的背压被设定为电磁阀的开阀压力,因此可通过改变向螺线管供给的电流量来调整主阀体的背压。而且,主阀体的背压越高,则主阀体越难打开,所产生的阻尼力越大。因此,根据上述结构,可通过改变向螺线管供给的电流量来调节所产生的阻尼力的大小。

31.进而,如上所述,在上述电磁阀中,向螺线管供给的电流量越大,则能使电磁阀的开阀压力越高,因此在上述缓冲器中,向螺线管供给的电流量越大,则能使主阀体的背压越高,能够使所产生的阻尼力越大。即,在上述缓冲器中,由于向螺线管供给的电流量较小时可减小所产生的阻尼力,因此在将上述缓冲器用于车辆的悬架时,可减小正常行驶时的功耗。此外,由此可抑制螺线管发热,而减小缓冲器的温度变化,因此可减小由液温变化引起的阻尼力特性(阻尼力相对于活塞速度的特性)的变化。

32.再者,如上所述,在上述电磁阀中,由于未通电时的开阀压力根据弹簧规格而定,因此在上述缓冲器中,即使在螺线管未通电时仍可提高主阀体的背压。由此,在上述缓冲器中,可防止故障时的阻尼力不足。进而,在上述缓冲器中,由于设置压力控制通道作为设定主阀体背压的通道即可,无需在螺线管通电时和未通电时切换用于设定背压的通道,因此可抑制缓冲器结构变得复杂,降低成本。发明效果

33.根据本发明的螺线管、电磁阀及缓冲器,向螺线管供给的电流量较小时可减小螺线管向对象物施加的推力,并且在螺线管未通电时仍可对对象物向与通电时的推力相同的方向施力。

附图说明

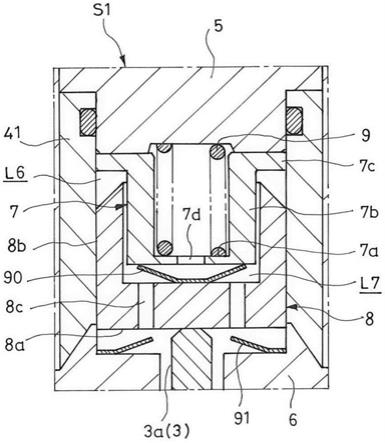

34.图1是缓冲器的纵截面图,该缓冲器具备包含本发明第一实施方式涉及的螺线管的电磁阀。图2是放大显示包含本发明第一实施方式涉及的螺线管的电磁阀的纵截面图。图3是本发明第一实施方式涉及的螺线管的局部放大截面图。图4是表示本发明第一实施方式涉及的螺线管中供给电流量与作用于下按阀体的方向的力之间的关系的特性图。图5表示本发明第一实施方式涉及的螺线管的第一变形例,是该变形例涉及的螺线管的局部放大截面图。图6表示本发明第一实施方式涉及的螺线管的第二变形例,是该变形例涉及的螺线管的局部放大截面图。图7表示本发明第一实施方式涉及的螺线管的第三变形例,是该变形例涉及的螺线管的局部放大截面图。图8(a)是本发明第二实施方式涉及的螺线管的局部放大截面图。图8(b)是图8(a)x部分的放大图。

具体实施方式

35.下面将参考附图对本发明的实施方式进行说明。在多个附图中用相同符号表示相同构件(部分)或对应构件(部分)。

36.在各实施方式中,螺线管被用于电磁阀,该电磁阀被用于缓冲器,进而该缓冲器被用于车辆的悬架。但是,本发明涉及的螺线管、具备该螺线管的电磁阀、以及具备该电磁阀的缓冲器的使用目的不限于上述,可适当变更。

37.《第一实施方式》如图1所示,具备包含本发明第一实施方式涉及的螺线管的电磁阀v的缓冲器d具备:气缸1;活塞10,所述活塞10以自由滑动的方式插入该气缸1内;活塞杆11,所述活塞杆11的一端与活塞10连接,另一端向气缸1外突出。而且,车辆的车身和车轴的其中一个与气缸1相连,另一个与活塞杆11相连。如此,缓冲器d被安装在车身与车轴之间。

38.而且,如果车辆在凹凸不平的路面上行驶等,车轮上下振动,则活塞杆11进出气缸1,缓冲器d伸缩,活塞10在气缸1内沿图1中的上下(轴向)移动。另外,图1表示活塞杆11从气缸1向上方突出的状态,但是缓冲器d也可以以任意朝向安装在车辆上。

39.接着,在气缸1轴向的一端部装有环状头部部件12,所述环状头部部件12的内侧容许活塞杆11插通。该头部部件12以自由滑动的方式支撑活塞杆11,并且将气缸1的一端封闭。另一方面,气缸1的另一端被底盖13封闭。如此,气缸1内被密封,液体和气体被封入该气缸1内。

40.更具体而言,在气缸1内,从活塞10来看在与活塞杆11相反的一侧以自由滑动的方式插入自由活塞14。而且,在气缸1内,在自由活塞14的活塞10侧形成有用于填充液压油等液体的液体室l。另一方面,在气缸1内,当从自由活塞14来看,在与活塞10相反的一侧形成有用于封入压缩气体的气体室g。

41.如此,气缸1内的液体室l和气体室g被自由活塞14隔开。而且,如果缓冲器d伸缩时活塞杆11进出气缸1,则自由活塞14在气缸1内沿图1上下(轴向)运动,扩大或缩小气体室g,补偿进出气缸1的活塞杆11的体积量。

42.另外,液体室l和气体室g除了可以被自由活塞14隔开外,也可以被气囊或波纹管等隔开。即,形成可膨胀收缩的气体室g的可动隔壁的结构不限于自由活塞14,可适当变更。进而,用于补偿进出气缸1的活塞杆11的体积量的结构不限于气体室g,可适当变更。例如,也可以设置容纳液体和气体的储液器来替代气体室g,在缓冲器伸缩时在气缸与储液器之间交换液体。此外,缓冲器d也可以采用双杆型,在活塞的两侧设置活塞杆,在这种情况下,可以省略用于补偿活塞杆体积的结构本身。

43.接着,气缸1内部的液体室l被活塞10分隔成活塞杆11一侧的伸长侧腔室l1和其相反一侧(与活塞杆相反的一侧)的压缩侧腔室l2。如图2所示,该活塞10呈有底筒状,其包括:筒部10b,所述筒部10b的外周装有与气缸1内周滑动接触的活塞环10a;以及底部10c,所述底部10c将该筒部10b的一端封闭。下面,为了便于说明,只要没有特别说明,则将图2的上下方向简称为“上”、“下”。

44.如此一来,将活塞10的底部10c朝下,将活塞10的筒部10b朝上的方式配置活塞10,该筒部10b经筒状导向件15与形成在活塞杆11前端部的有顶筒状外壳部11a连接。而且,在该导向件15的下端与活塞10之间固定有环状的阀座部件16。进而,在导向件15的内侧,以可

上下运动的方式设有在阀座部件16上离座着座的主阀体2。

45.该主阀体2具有可上下分离的第一阀体部2a和第二阀体部2b,主阀体2与活塞10底部10c之间形成有中间室l3。该中间室l3与压缩侧腔室l2被活塞10隔开。此外,在活塞10的底部10c,形成有将中间室l3与压缩侧腔室l2连通的伸长侧和压缩侧的端口10d、10e。进而,在底部10c的下侧层叠有伸长侧阀门20,该伸长侧阀门20开闭伸长侧的端口10d出口,在底部10c的上侧,层叠有压缩侧阀门21,该压缩侧阀门21开闭压缩侧端口10e的出口。

46.此外,伸长侧端口10d的入口开口于中间室l3,该中间室l3的压力作用于打开伸长侧阀门20的方向。而且,在受到中间室l3的压力而伸长侧阀门20打开后,中间室l3的液体通过伸长侧的端口10d流向压缩侧腔室l2。另一方面,压缩侧端口10e的入口开口于压缩侧腔室l2,该压缩侧腔室l2的压力作用于打开压缩侧阀门21的方向。而且,在受到压缩侧腔室l2的压力而压缩侧阀门21打开后,则压缩侧腔室l2的液体通过压缩侧的端口10e流向中间室l3。

47.接着,如上所述,主阀体2具有可上下分离的第一阀体部2a和第二阀体部2b。第一阀体部2a呈环状,其前端部以可轴向自由移动的方式插入阀座部件16的内侧,并且可在阀座部件16上离座着座。另一方面,第二阀体部2b包括:头部2a;以及凸缘部2b,所述凸缘部2b从该头部2a的下端向外周侧伸出。而且,第二阀体部2b的头部2a和凸缘部2b分别与导向件15的内周滑动接触,并且第二阀体部2b的下端可在第一阀体部2a上离座着座。

48.此外,在导向件15形成有开口于伸长侧腔室l1的通孔15a,伸长侧腔室l1的压力作用于将第一阀体部2a和第二阀体部2b两者上推并使第一阀体部2a从阀座部件16离座的方向。而且,在伸长侧腔室l1的压力作用下,第一阀体部2a与第二阀体部2b一起向上方移动而从阀座部件16离座时,则伸长侧腔室l1的液体通过第一阀体部2a与阀座部件16之间形成的间隙流向中间室l3。

49.中间室l3位于阀座部件16、第一阀体部2a、以及活塞10筒部10b的内周侧,且形成于活塞10底部10c与第二阀体部2b之间,该中间室l3的压力作用于将第一阀体部2a下按的方向及将第二阀体部2b上推的方向。即,中间室l3的压力作用于将第一阀体部2a和第二阀体部2b上下分离且使第二阀体部2b从第一阀体部2a离座的方向。而且,在中间室l3的压力作用下,第二阀体部2b向上方移动而从第一阀体部2a离座时,中间室l3的液体通过第一阀体部2a与第二阀体部2b之间形成的间隙及通孔15a流向伸长侧腔室l1。

50.综上所述,在本实施方式中,通过引导件15的通孔15a、中间室l3、伸长侧和压缩侧的端口10d,10e形成将伸长侧腔室l1与压缩侧腔室l2连通的主通道m。而且,该主通道m中设有主阀体2,并且与该主阀体2以串联方式设有伸长侧阀门20和压缩侧阀门21。

51.接着,在作为主阀体2的背面的凸缘部2b的上表面上侧,形成有背压室l4。该背压室l4的压力作用于将第二阀体部2b与第一阀体部2a一起下按的方向。此外,在第二阀体部2b中形成有:压力导入通道p1,所述压力导入通道p1在中途设有节流器o,将伸长侧腔室l1的压力减压后,引导至背压室l4;压力控制通道p2,所述压力控制通道p2连接至该压力导入通道p1的节流器o的下游;以及减压通道p3,所述减压通道p3只容许液体从中间室l3流向背压室l4,并且将中间室l3的压力减压后,引导至背压室l4。

52.而且,在上述压力控制通道p2的中途设置有包含本实施方式涉及的螺线管s1的电磁阀v。该电磁阀v构成为,具有:阀芯3,所述阀芯3作为在设置于第二阀体部2b的阀座22上

离座着座来开闭压力控制通道p2的阀体;以及螺线管s1,所述螺线管s1对该阀芯3施加向下的推力。而且,如果阀芯3受到螺线管s1的推力而向下前进,则在阀座22上着座而关闭压力控制通道p2。如此,螺线管s1的推力作用于关闭阀芯3的方向。

53.另一方面,背压室l4的压力作用于将阀芯3上推的方向。而且,如果背压室l4的压力增高,该压力等引起的向上的力克服螺线管s1等引起的向下的力,则阀芯3向上方移动而从阀座22离座,打开压力控制通道p2。即,背压室l4的压力作用于打开阀芯3的方向,如果该背压室l4的压力达到阀芯3的开阀压力,则阀芯3打开压力控制通道p2。如此,阀芯3在阀座22上离座着座而开闭压力控制通道p2的动作,也被称为电磁阀v开关。

54.此外,在本实施方式中,如果电磁阀v打开,则背压室l4的液体通过压力控制通道p2,向第二阀体部2b头部2a与螺线管s1之间形成的上侧间隙l5流出。该上侧间隙l5通过形成于第二阀体部2b的连通道p4与中间室l3连通。这样,如果电磁阀v打开,则液体通过压力控制通道p2从背压室l4流向上侧间隙l5,并且通过连通道p4从上侧间隙l5流向中间室l3。进而,由于连通道p4,上侧间隙l5与中间室l3的压力大致相同。

55.接着,本实施方式涉及的螺线管s1具备:线圈4,所述线圈4以沿轴向的方式容纳在活塞杆11的外壳部11a内;第一固定铁芯5,所述第一固定铁芯5配置在该线圈4的上侧;第二固定铁芯6,所述第二固定铁芯6配置在线圈4的下侧,且与该第一固定铁芯5具有空隙;第一可动部件7及第二可动部件8,所述第一可动部件7及第二可动部件8以可上下运动的方式配置在第一固定铁芯5与第二固定铁芯6之间;弹簧9,所述弹簧9对第一可动部件7向下施力;第一限制部90,所述第一限制部90与第二可动部件8设置成一体,限制第一可动部件7相对于第二可动部件8向下方的移动量;以及第二限制部91,所述第二限制部91与第二固定铁芯6设置成一体,限制第二可动部件8向下方的移动量。

56.这里,沿通过线圈4中心的中心线的方向是线圈4的轴向,这里的上下是线圈4的轴向的两侧。因此,可以说第一固定铁芯5配置在线圈4的轴向的一端侧,第二固定铁芯6配置在线圈4的轴向的另一端侧。此外,可以说弹簧9对第一可动部件7向第二固定铁芯6侧施力,第一限制部90限制第一可动部件7相对于第二可动部件8向第二固定铁芯6侧移动,第二限制部91限制第二可动部件8向第二固定铁芯6侧移动。

57.下面,对构成本实施方式涉及的螺线管s1的各部分进行详细说明。

58.线圈4利用铸模树脂与用于通电的线束40成为一体,该线束40通过活塞杆11的内侧向缓冲器d外侧延伸而与电源连接。此外,第一固定铁芯5、第二固定铁芯6、第一可动部件7、以及第二可动部件8分别由磁性体组成,如果向线圈4通电,则产生磁通,该磁通在第一固定铁芯5、第一可动部件7、第二可动部件8、第二固定铁芯6、外壳部11a的路径中流动,第一可动部件7向第一固定铁芯5被向上吸引,并且第二可动部件8向第二固定铁芯6被向下吸引。

59.第一固定铁芯5与第二固定铁芯6之间安装有由非磁性体构成的环状填充环41,利用该填充环41在第一固定铁芯5与第二固定铁芯6之间形成有磁性上的空隙。此外,在该填充环41的内侧配置有第一可动部件7和第二可动部件8。这些第一可动部件7和第二可动部件8均呈有底筒状,第一可动部件7以可上下(轴向)移动的方式插入第二可动部件8的内侧,并且第二可动部件8以可上下(轴向)移动的方式插入填充环41的内侧。

60.如图3所示,作为外筒的第二可动部件8具有外侧底部8a、和竖立在该外侧底部8a

的外周缘的外筒部8b,外侧底部8a朝向下方(第二固定铁芯6侧),并使外筒部8b与填充环41内周滑动接触。另一方面,作为内筒的第一可动部件7具有内侧底部7a、和竖立在该内侧底部7a的外周缘的内筒部7b,内侧底部7a朝向下方(第二固定铁芯6侧),并使内筒部7b与外筒部8b内周滑动接触。

61.在第一可动部件7的内侧底部7a和第二可动部件8的外侧底部8a,形成有贯穿各自壁厚的通孔7c、8c,第一可动部件7和第二可动部件8可各自单独自由上下运动。进而,在第一可动部件7的内筒部7b的内侧插入有弹簧9。在本实施方式中,该弹簧9是螺旋弹簧,弹簧9的一端抵接于内侧底部7a。另一方面,弹簧9的另一端被第一固定铁芯5支撑,弹簧9对第一可动部件7向下施力。

62.接着,在第二可动部件8的外侧底部8a上下,配置有第一、第二限制部90、91。在本实施方式中,第一、第二限制部90、91分别是由合成树脂、橡胶、铝等非磁性体构成的环状部件。第一限制部90被压入第二可动部件8的外筒部8b的内周。这样,第一限制部90与第一可动部件7的内侧底部7a上下相对,与第二可动部件8成为一体而上下运动。另一方面,第二限制部91被压入第二固定铁芯6的插入有第二可动部件8的下端部的环状突部6a的内周。这样,第二限制部91与第二可动部件8的外侧底部8a上下相对,第二可动部件8相对于该第二限制部91上下运动。

63.而且,如果第一可动部件7相对于第二可动部件8向下方移动,则第一可动部件7的内侧底部7a抵接于第一限制部90。如此一来,第一可动部件7相对于第二可动部件8向下方的移动受到限制,随后第一可动部件7与第二可动部件8成为一体向下方前进。此外,如果第二可动部件8向下方移动,则第二可动部件8的外侧底部8a抵接于第二限制部91,不再向下方移动。

64.在第二固定铁芯6的中心部形成有通孔,阀芯3的轴部3a以可自由移动的方式插通该通孔。而且,该轴部3a的前端抵接于第二可动部件8的外侧底部8a。这样,在线圈4断电状态下,第一可动部件7受到弹簧9的作用力而向下前进,隔着第一限制部90抵接于第二可动部件8,因此阀芯3受到弹簧9的作用力所产生的向下的力。相对于此,如果向线圈4通电,将第一可动部件7向第一固定铁芯5吸引,将第二可动部件8向第二固定铁芯6吸引,则弹簧9被第一可动部件7压缩,其作用力传递不到阀芯3,但阀芯3受到吸引第二可动部件8的力所产生的向下的力。

65.此外,第一限制部90限制第一可动部件7的内侧底部7a和与其上下(轴向)相对的第二可动部件8的外侧底部8a的接近,防止向线圈4通电时第一可动部件7与第二可动部件8吸附的情况。同样,第二限制部91限制第二可动部件8的外侧底部8a和与其上下(轴向)相对的第二固定铁芯6的环状突部6a内侧部分的接近,防止向线圈4通电时第二可动部件8吸附于第二固定铁芯6。

66.另一方面,在第一固定铁芯5与第一可动部件7之间未设置限制部,向线圈4通电时第一可动部件7吸附于第一固定铁芯5。如此,如果向线圈4通电时第一可动部件7吸附于第一固定铁芯5,则可将第一可动部件7的姿态保持稳定,该姿态下第一可动部件7压缩弹簧9,而该弹簧9的作用力传递不到第二可动部件8侧。但是,向线圈4通电时第一可动部件7也可以不被吸附于第一固定铁芯5。

67.接着,图4表示出向螺线管s1供给的电流量与螺线管s1向阀芯3施加的力之间的关

系。该图4中,ia是使处于远离第一固定铁芯5的状态的将第一可动部件7吸附到第一固定铁芯5上所需的最低限度电流量,ib是使第一可动铁芯7吸附到第一固定铁芯5后维持第一固定铁芯5与第一可动部件7的吸附状态所需的最低限度电流量。另外,ic将在后文描述。

68.首先,向线圈4供给的电流量为零时,即,螺线管s1未通电时,第一可动部件7因弹簧9的作用力而被下按,而抵接于第一限制部90,第二可动部件8与阀芯3一起被下按。如此,螺线管s1未通电时,阀芯3经第二可动部件8、第一限制部90、以及第一可动部件7受到弹簧9所产生的向下的力。即,螺线管s1未通电时,螺线管s1向阀芯3施加因弹簧9的作用力引起的向下的力。

69.接着,增加向螺线管s1供给的电流量时,将第一可动部件7向第一固定铁芯5吸引的向上的力变大,并且将第二可动部件8向第二固定铁芯6吸引的向下的力也变大。在这种情况下,在向螺线管s1供给的电流量不足ia的区域中,虽然弹簧9的作用力传递到阀芯3,但是对第一可动部件7向下方施力的弹簧9的部分力被将第一可动部件7向上方(第一固定铁芯5侧)吸引的力抵消。因此,在电流量不足ia的区域中,向螺线管s1供给的电流量越大,则螺线管s1向阀芯3施加的向下的力越小。

70.另一方面,在增加向螺线管s1供给的电流量时,在该电流量为ia以上的区域中,第一可动部件7抵抗弹簧9的作用力,被向第一固定铁芯5吸引而被吸附。在这种状态下,弹簧9的作用力传递不到第二可动部件8,仅有将第二可动部件8向第二固定铁芯6吸引的力作用于将阀芯3下按的方向。吸引该第二可动部件8的向下的力与向螺线管s1供给的电流量成比例增大,因此在向螺线管s1供给的电流量为ia以上的区域中,向螺线管s1供给的电流量越大,则螺线管s1向阀芯3施加的向下的力越与该电流量成比例地增大。

71.相反,在第一可动铁芯7吸附到第一固定铁芯5上且弹簧9的作用力传递不到第二可动铁芯8的状态下,减小向螺线管s1供给的电流量时,将第一可动部件7向第一固定铁芯5吸引的向上的力变小,并且将第二可动部件8向第二固定铁芯6吸引的向下的力也变小。即使在这种情况下,在向螺线管s1供给的电流量为ib以上的区域中,仍然维持第一可动部件7被吸附于第一固定铁芯5且弹簧9的作用力传递不到第二可动部件8的状态。因此,在向螺线管s1供给的电流量为ib以上的区域中,向螺线管s1供给的电流量越少,则螺线管s1向阀芯3施加的向下的力越与该电流量成比例地减小。

72.另一方面,在第一可动铁芯7吸附到第一固定铁芯5上且弹簧9的作用力传递不到第二可动铁芯8的状态下,减小向螺线管s1供给的电流量时,如果该电流量不足ib,则因弹簧9的作用力而解除第一可动部件7与第一固定铁芯5的吸附状态,弹簧9的作用力传递到第二可动部件8。因此,在电流量不足ib的区域中,向螺线管s1供给的电流量越小,则螺线管s1向阀芯3施加的向下的力越大。

73.根据图4可知,维持第一可动部件7与第一固定铁芯5的吸附所需的最低限度的电流量ib小于将处于分离状态的第一可动部件7吸附到第一固定铁芯5上所需的最低限度的电流量ia(ia》ib)。因此,螺线管s1向阀芯3施加的力相对于向螺线管s1供给的电流量的特性是呈迟滞现象的特性。另外,为了便于理解,图4将向螺线管s1供给的电流量较小的区域夸大显示。

74.而且,在本实施方式中,在要控制向螺线管s1供给的电流量来控制螺线管s1向阀芯3施加的力时,先供给ia以上的电流而将第一可动部件7吸附到第一固定铁芯5上后,控制

向螺线管s1供给的电流量在大于ib的ic以上的范围。这样,在控制向螺线管s1的通电量的正常时,维持第一可动部件7被吸附到第一固定铁芯5上的状态,因此向螺线管s1供给的电流量与螺线管s1向阀芯3施加的向下的力是正比例关系,向螺线管s1供给的电流量越大,则该力也就越大。

75.在该正常时(控制时),将向螺线管s1通电而产生的磁力所引起的螺线管s1向阀芯3施加的力称为螺线管s1的“推力”。即,通过控制向螺线管s1供给的电流量,可以对螺线管s1的推力实施控制。此外,在本实施方式中,向螺线管s1供给的电流量与螺线管s1向阀芯3施加的推力的关系是正比例关系,供给电流量越大,则推力越大,供给电流量越小,则推力越小。

76.另一方面,在螺线管s1断电的故障时,阀芯3被螺线管s1的弹簧9向下施力,该作用力根据弹簧常数等弹簧9规格预先决定。此外,故障时(未通电时)对阀芯3施力的弹簧9的作用力的方向与正常时施加到阀芯3的推力的方向相同。

77.下面对具备包含本实施方式涉及的螺线管s1的电磁阀v的缓冲器d的动作进行说明。

78.如果缓冲器d伸长时活塞10在气缸1内向上方移动而阿静伸长侧腔室l1压缩,伸长侧腔室l1的压力上升,则伸长侧腔室l1的液体通过压力导入通道p1流入背压室l4,背压室l4的压力上升。而且,如果该背压室l4的压力达到阀芯3的开阀压力,则阀芯3(电磁阀v)打开,背压室l4的液体通过压力控制通道p2、上侧间隙l5、以及连通道p4流向中间室l3。由此,缓冲器d伸长时,背压室l4的压力被控制成电磁阀v的开阀压力。

79.此外,如果缓冲器d伸长时作用于第一阀体部2a及第二阀体部2b的伸长侧腔室l1的压力等引起的向上的力超过背压室l4的压力等引起的向下的力,则第一阀体部2a和第二阀体部2b向上方移动。如此一来,第一阀体部2a与阀座部件16之间形成间隙,伸长侧腔室l1的液体通过该间隙向中间室l3移动,并且中间室l3的液体打开伸长侧阀门20向压缩侧腔室l2移动。

80.如此,缓冲器d伸长时,主阀体2中的第一阀体部2a和伸长侧阀门20打开,通过主阀体2和伸长侧阀门20对在主通道m中从伸长侧腔室l1向压缩侧腔室l2流动的液体施加阻力。因此,缓冲器d伸长时伸长侧腔室l1的压力上升,缓冲器d产生阻碍该伸长动作的伸长侧的阻尼力。

81.此外,在控制供给至螺线管s1的通电量的正常时,向螺线管s1供给的电流量越大,则螺线管s1向下(关闭方向)作用于阀芯3的推力就越大。因此,向螺线管s1供给的电流量越大,则阀芯3(电磁阀v)的开阀压力越高,由此背压室l4的压力就越高。

82.进而,背压室l4的压力向下(关闭方向)作用于第二阀体部2b及第一阀体部2a,因此向螺线管s1供给的电流量越大,背压室l4的压力越高,则主阀体2中的第一阀体部2a的开阀压力就越高,所产生的伸长侧的阻尼力就越大。如此,在正常时,可通过利用螺线管s1调整阀芯3的开阀压力,来调整伸长侧的阻尼力的大小。另外,图2、3表示出在正常时阀芯3打开的状态。

83.另一方面,在螺线管s1断电的故障时,阀芯3(电磁阀v)的开阀压力根据弹簧9的作用力而决定。因此,故障时背压室l4的压力根据弹簧9规格而定,并决定由此产生的伸长侧的阻尼力。如上所述,由于在正常时弹簧9的作用力传递不到阀芯3,因此弹簧9规格可自由

设定,而不考虑正常时的伸长侧的阻尼力。

84.相反,如果缓冲器d收缩时活塞10在气缸1内向下方移动而将压缩侧腔室l2压缩,压缩侧腔室l2的压力上升,则压缩侧腔室l2的液体打开压缩侧阀门21向中间室l3移动,并且中间室l3的液体通过减压通道p3向背压室l4移动。此时,位于阀芯3下游侧的上侧间隙l5的压力与中间室l3的压力大致相同,高于位于阀芯3上游侧的背压室l4的压力。因此,阀芯3维持关闭状态。而且,在这种状态下,螺线管s1的推力经阀芯3向下作用于第二阀体部2b。

85.此外,如上所述,由于中间室l3的压力仅向上作用于第二阀体部2b,因此如果作用于该第二阀体部2b的中间室l3压力等产生的向上的力超过螺线管s1的推力等产生的向下的力,则只有第二阀体部2b向上方移动。如此一来,第二阀体部2b与第一阀体部2a之间形成有间隙,中间室l3的液体通过该间隙向伸长侧腔室l1移动。

86.如此,缓冲器d收缩时,压缩侧阀门21和主阀体2中的第二阀体部2b打开,通过压缩侧阀门21和主阀体2对在主通道m中从压缩侧腔室l2向伸长侧腔室l1流动的液体施加阻力。因此,缓冲器d收缩时压缩侧腔室l2的压力上升,缓冲器d产生阻碍该收缩动作的压缩侧的阻尼力。

87.此外,在控制向螺线管s1供给的通电量的正常时,向螺线管s1供给的电流量越大,螺线管s1的推力越大,则作用于第二阀体部2b的向下(关闭方向)的力就越大。因此,向螺线管s1供给的电流量越大,螺线管s1的推力越大,则主阀体2中的第二阀体部2b的开阀压力就越高,所产生的压缩侧的阻尼力就越大。如此,在正常时,通过利用螺线管s1调节经由阀芯3将第二阀体部2b向下按压的力,从而调整压缩侧的阻尼力的大小。

88.另一方面,在螺线管s1断电的故障时,弹簧9的作用力经阀芯3传递到第二阀体部2b。因此,故障时的压缩侧的阻尼力也根据弹簧9的规格而定。如上所述,在正常时,弹簧9的作用力传递不到阀芯3,因此弹簧9的规格可自由设定,而不考虑正常时的压缩侧的阻尼力。

89.下面,对本实施方式涉及的螺线管s1、具备螺线管s1的电磁阀v、以及具备包含螺线管s1的电磁阀v的缓冲器d的作用效果进行说明。

90.本实施方式涉及的螺线管s1具备:线圈4;第一固定铁芯5,所述第一固定铁芯5位于该线圈4的轴向的一端侧;第二固定铁芯6,所述第二固定铁芯6位于线圈4的轴向的另一端侧,与该第一固定铁芯5具有间隙;第一可动部件7,所述第一可动部件7配置在第一固定铁芯5与第二固定铁芯6之间,通过向线圈4通电被第一固定铁芯5吸引;第二可动部件8,所述第二可动部件8配置在第一固定铁芯5与第二固定铁芯6之间,通过向线圈4通电被第二固定铁芯6吸引;弹簧9,所述弹簧9将第一可动部件7向第二固定铁芯6侧施力;第一限制部90,所述第一限制部90与第二可动部件8设置成一体,并由非磁性体构成限制第一可动部件7相对于第二可动部件8向第二固定铁芯6侧移动。

91.根据上述结构,如果螺线管s1未通电时,第一可动部件7受到弹簧9的作用力而向第二固定铁芯6侧前进,第一可动部件7相对于第二可动部件8向第二固定铁芯6侧的移动被第一限制部90限制,则第一可动部件7与第二可动部件8成为一体而向第二固定铁芯6侧运动。因此,在螺线管s1未通电时,弹簧9的作用力从第一可动部件7传递到第二可动部件8。

92.另一方面,如果螺线管s1通电时第一可动部件7被第一固定铁芯5吸引而向该吸引方向运动,则弹簧9被第一可动部件7压缩,该弹簧9的作用力传递不到第二可动部件8。此外,在螺线管s1通电时,第二可动部件8被第二固定铁芯6吸引,并且向螺线管s1供给的电流

量越大,则将第二可动部件8向第二固定铁芯6吸引的力越大。

93.因此,如果在螺线管s1通电时向阀芯3等对象物赋予吸引第二可动部件8的力作为推力,则向螺线管s1供给的电流量越大则向对象物赋予的推力就越大,向螺线管s1供给的电流量越小则向对象物赋予的推力就能够越小。进而,在未通电时,弹簧9的作用力经第一可动部件7和第二可动部件8作用于对象物。由于弹簧9作用力的方向与螺线管s1通电时吸引第二可动部件8的力的方向相同,因此根据上述结构,在螺线管s1未通电时仍可对对象物向与通电时相同的方向施力。

94.此外,根据上述结构,如上所述,如果螺线管s1通电时第一可动部件7抵抗弹簧9的作用力向第一固定铁芯5侧运动,则弹簧9的作用力传递不到第二可动部件8,由此也传递不到阀芯(对象物)3。因此,可各自单独自由设定通电时螺线管s1的推力和未通电时弹簧9施加到对象物的作用力。另外,在本实施方式中,弹簧9是螺旋弹簧,但也可以是碟形弹簧等螺旋弹簧以外的弹簧。

95.此外,在本实施方式的螺线管s1中,限制第一可动部件7相对于第二可动部件8向第二固定铁芯6侧移动的第一限制部90由非磁性体构成。由此,可防止向线圈4通电时第一可动部件7与第二可动部件8吸附的情况。进而,在本实施方式的螺线管s1中,第一限制部90与第二可动部件8设置成一体。因此,可防止例如向螺线管s1施加pwm控制电流时第一可动部件7和第二可动部件8振动,进而第一限制部90受此激励而振动,从而导致高频音增大的情况。

96.此外,本实施方式涉及的螺线管s1具备第二限制部91,所述第二限制部91与第二固定铁芯6设置成一体,并由非磁性体构成限制第二可动部件8向第二固定铁芯6侧移动。根据该结构,可防止向线圈4通电时第二可动部件8吸附于第二固定铁芯6。进而,可防止例如向螺线管s1施加pwm控制电流时第二可动部件8振动,进而第二限制部91受此激励而振动,从而导致高频音增大的情况。

97.此外,本实施方式涉及的螺线管s1具备环状填充环41,所述环状填充环41安装在第一固定铁芯5与第二固定铁芯6之间。而且,第二可动部件8呈有底筒状,具有外侧底部8a、和竖立在该外侧底部8a的外周缘的外筒部8b,外侧底部8a朝向第二固定铁芯6侧以可轴向移动的方式插入填充环41的内侧。进而,第一可动部件7也呈有底筒状,具有内侧底部7a、和竖立在该内侧底部7a的外周缘的内筒部7b,内侧底部7a朝向第二固定铁芯6侧,将内筒部7b以可轴向移动的方式插入第二可动部件8的外筒部8b的内侧。此外,弹簧9以一端侧插入第一可动部件7的内筒部7b的内侧的方式安装在内侧底部7a与第一固定铁芯5之间。

98.根据上述结构,通过将第一可动部件7的内筒部7b和第二可动部件8的外筒部8b设为磁性体,从而在线圈4被励磁时,磁路通过第一固定铁芯5、第一可动部件7、第二可动部件8、以及第二固定铁芯6,从而可将第一可动部件7向第一固定铁芯5吸引,并且将第二可动部件8向第二固定铁芯6吸引。进而,可在第一可动部件7内侧确保弹簧9的容纳空间的同时,实现第一可动部件7和第二可动部件8的小型化,因此可实现螺线管s1的小型化。

99.此外,根据上述结构,如果第一可动部件7向第二固定铁芯6侧移动,则第一可动部件7的内侧底部7a接近第二可动部件8的外侧底部8a,因此如果配置第一限制部90以限制它们在接近方向上的移动,则可限制第一可动部件7相对于第二可动部件8向第二固定铁芯6侧移动。而且,若要如此配置第一限制部90,例如如本实施方式那样,将第一限制部90配置

在内侧底部7a与外侧底部8a之间即可,这样较为容易。即,根据上述结构,可容易配置第一限制部90。

100.同样,根据上述结构,如果第二可动部件8向第二固定铁芯6侧移动,则第二可动部件8的外侧底部8a接近第二固定铁芯6,因此如果配置第二限制部91以限制它们在接近方向上的移动,则可限制第二可动部件8向第二固定铁芯6侧移动。而且,若要如此配置第二限制部91,例如如本实施方式那样将第二限制部91配置在外侧底部8a与第二固定铁芯6之间即可,这样较为容易。即,根据上述结构,可容易配置第二限制部91。

101.此外,本实施方式涉及的螺线管s1的第一、第二限制部90、91分别是环状构件。而且,第一限制部90被压入第二可动部件8的外筒部8b的内周。另一方面,第二限制部91被压入第二固定铁芯6的环状突部6a的内周。如此,在本实施方式的螺线管s1中,由于通过压入,将第一、第二限制部90,91与第二可动部件8或第二固定铁芯6设为一体,因此在第二可动部件8和第二固定铁芯6由磁性体构成且第一、第二限制部90,91由非磁性体构成的情况下,仍能够容易地将上述各部分设为一体。

102.另外,也可以将第一限制部90一体地设置于第一可动部件7,还可适当变更用于将第一限制部90一体地设置于第一可动部件7或第二可动部件8的结构。此外,也可以将第二限制部91一体地设置于第二可动部件8,还可适当变更用于将第二限制部91一体地设置于第二可动部件8或第二固定铁芯6的结构。图5-7表示第一、第二限制部90,91的变形例。下面对本实施方式涉及的螺线管s1的各变形例进行具体说明。

103.如图5所示,在本实施方式的螺线管s1的第一变形例中,第一可动部件7的内侧底部7a是非磁性体,该内侧底部7a作为第一限制部90发挥作用。此外。在第一变形例中,第二限制部91与第二可动部件8设置成一体,与该第二可动部件8一起上下运动。

104.更具体而言,作为第一限制部90发挥作用的第一可动部件7的内侧底部7a包含:座部90a,所述座部90a位于由磁性体构成的内筒部7b与第二可动部件8的外侧底部8a之间;以及嵌合部90b,所述嵌合部90b从该座部90a突出而被压入内筒部7b的内周。另一方面,第二限制部91包含:座部91a,所述座部91a位于第二可动部件8的外侧底部8a与第二固定铁芯6之间;以及嵌合部91b,所述嵌合部91b从该座部91a突出而被压入形成在外侧底部8a的通孔8c中。

105.根据上述结构,如果第一可动部件7相对于第二可动部件8向第二固定铁芯6侧移动,作为第一限制部90发挥作用的内侧底部7a的座部90a抵接于外侧底部8a,则第一可动部件7相对于第二可动部件8向第二固定铁芯6侧的移动被限制,第一可动部件7与第二可动部件8成为一体,向第二固定铁芯6侧运动。此外,如果第二可动部件8向第二固定铁芯6侧移动,第二限制部91的座部91a抵接于第二固定铁芯6,则第二可动部件8向第二固定铁芯6侧的移动被限制。

106.进而,由于第一、第二限制部90,91的座部90a,91a分别由非磁性体构成,因此可防止向线圈通电导致第一可动部件7与第二可动部件8吸附,或者第二可动部件8吸附于第二固定铁芯6的情况。此外,在第二限制部91的嵌合部91b形成有沿轴向贯穿的孔91c,防止外侧底部8a的通孔8c被嵌合部91b封闭。

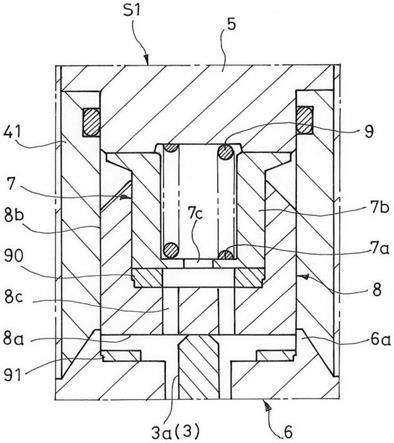

107.接着,如图6所示,在本实施方式的螺线管s1的第二变形例中,在第二可动部件8的外侧底部8a安装有限制部件93。该限制部件93具有:插通轴93a,所述插通轴93a的一端以从

外侧底部8a向第二固定铁芯6侧突出的状态被压入形成在外侧底部8a的通孔8c中;以及座部93b,所述座部93b从该插通轴93a的另一端向外周侧伸出,并位于外侧底部8a与第一可动部件7的内侧底部7a之间。而且,该座部93b作为第一限制部90发挥作用,并且从外侧底部8a向第二固定铁芯6侧突出的插通轴93a的一端部作为第二限制部91发挥作用。

108.根据上述结构,如果第一可动部件7相对于第二可动部件8向第二固定铁芯6侧移动,第一可动部件7的内侧底部7a抵接于作为第一限制部90发挥作用的限制部件93的座部93b,则第一可动部件7相对于第二可动部件8向第二固定铁芯6侧的移动被限制,第一可动部件7与第二可动部件8成为一体地向第二固定铁芯6侧运动。此外,如果第二可动部件8向第二固定铁芯6侧移动,作为第二限制部91发挥作用的插通轴93a的一端部抵接于第二固定铁芯6,则第二可动部件8向第二固定铁芯6侧的移动被限制。

109.进而,由于包含第一、第二限制部90,91的限制部件93由非磁性体构成,因此可防止向线圈通电导致第一可动部件7与第二可动部件8吸附或者第二可动部件8吸附于第二固定铁芯6。此外,在限制部件93的插通轴93a形成有沿轴向贯穿的孔93c,并且其一端部形成有通到孔93c的切口93d,从而防止外侧底部8a的通孔8c被限制部件93封闭。

110.接着,如图7所示,在本实施方式的螺线管s1的第三变形例中,在第二可动部件8的外侧底部8a安装有限制部件94。该限制部件94具有:插通轴94a,所述插通轴94a的一端以从外侧底部8a向第一固定铁芯5侧突出的状态被压入形成在外侧底部8a的通孔8c中;以及座部94b,所述座部94b从该插通轴94a的另一端向外周侧伸出,并位于外侧底部8a与第二固定铁芯6之间。而且,从外侧底部8a向第一固定铁芯5侧突出的插通轴94a的一端部作为第一限制部90发挥作用,并且座部94b作为第二限制部91发挥作用。

111.根据上述结构,如果第一可动部件7相对于第二可动部件8向第二固定铁芯6侧移动,第一可动部件7的内侧底部7a抵接于作为第一限制部90发挥作用的插通轴94a的前端部,则第一可动部件7相对于第二可动部件8向第二固定铁芯6侧的移动被限制,第一可动部件7与第二可动部件8成为一体地向第二固定铁芯6侧运动。此外,如果第二可动部件8向第二固定铁芯6侧移动,作为第二限制部91发挥作用的限制部件94的座部94b抵接于第二固定铁芯6,则第二可动部件8向第二固定铁芯6侧的移动被限制。

112.进而,由于包含第一、第二限制部90,91的限制部件94由非磁性体构成,因此可防止向线圈通电导致第一可动部件7与第二可动部件8吸附或者第二可动部件8吸附于第二固定铁芯6。此外,在限制部件94的插通轴94a形成有沿轴向贯穿的孔94c,并且其一端部形成有通到孔94c的切口94d,从而防止外侧底部8a的通孔8c被限制部件94封闭。

113.如此,在本实施方式的螺线管s1中,第一、第二限制部90,91通过压入与第一可动部件7、第二可动部件8、或第二固定铁芯6设置成一体。但是,实现该目的的方法不限于压入,例如,也可以是螺合、粘合、螺纹连接等。

114.此外,本实施方式涉及的螺线管s1与用于开闭压力控制通道p2的阀芯(阀体)3一起构成电磁阀v。而且,螺线管s1对阀芯(阀体)3向关闭压力控制通道p2的方向,施加向线圈4通电时产生的将第二可动部件8向第二固定铁芯6侧吸引的力。由此,能够通过改变向螺线管s1供给的电流量来调整电磁阀v的开阀压力,将该电磁阀v上游侧的压力设定为电磁阀v的开阀压力。

115.进而,如上所述,在本实施方式的螺线管s1中,通电时供给的电流量越大,则向对

象物施加的推力越大。由此,在具备本实施方式的螺线管s1的电磁阀v中,向螺线管s1供给的电流量越大,则能够使阀芯3的开阀压力越高。再者,如上所述,在本实施方式的螺线管s1中,即使在未通电时仍可通过弹簧9对对象物向与通电时的推力相同的方向施力。这样,在具备本实施方式的螺线管s1的电磁阀v中,未通电时的开阀压力可根据弹簧9的规格而定。

116.此外,包含本实施方式的螺线管s1的电磁阀v设置在缓冲器d中。该缓冲器d除了具备电磁阀v之外,还具备:气缸1;活塞杆11,所述活塞杆11以可轴向移动的方式插入气缸1内;主通道m,所述主通道m在气缸1和活塞杆11沿轴向相对移动时供液体流过;主阀体2,所述主阀体2用于开闭该主通道m;压力导入通道p1,所述压力导入通道p1在中途设有节流器o,将主通道m中的主阀体2的上游侧的压力减压后,引导至主阀体2的背面;压力控制通道p2,所述压力控制通道p2连接至压力导入通道p1的节流器o的下游,并设有上述电磁阀v。

117.根据上述结构,气缸1和活塞杆11沿轴向相对移动时,通过主阀体2对流过主通道m的液体施加阻力,而产生因该阻力引起的阻尼力。此外,由于主阀体2的背压被设定为电磁阀v的开阀压力,因此可通过改变向螺线管s1供给的电流量来调整主阀体2的背压。而且,主阀体2的背压越高,则主阀体2的第一阀体部2a越难打开,所产生的伸长侧的阻尼力越大。因此,根据上述结构,可通过改变向螺线管s1供给的电流量来调节所产生的伸长侧的阻尼力的大小。

118.进而,如上所述,在包含本实施方式的螺线管s1的电磁阀v中,向螺线管s1供给的电流量越大,则电磁阀v的开阀压力就越高。由此,在具备包含本实施方式的螺线管s1的电磁阀v的缓冲器d中,向螺线管s1供给的电流量越大,则能够主阀体2的背压越高,能够使所产生的伸长侧的阻尼力越大。

119.即,在上述缓冲器d中,由于向螺线管s1供给的电流量较小时可减小所产生的伸长侧的阻尼力,因此在将上述缓冲器d用于车辆的悬架时,可减小正常行驶时的功耗。此外,由此可抑制螺线管s1的发热,而减小缓冲器d的温度变化,因此可减小由液温变化引起的阻尼力特性(阻尼力相对于活塞速度的特性)的变化。

120.再者,如上所述,在包含本实施方式的螺线管s1的电磁阀v中,未通电时的开阀压力根据弹簧9规格而定。因此,在具备包含本实施方式的螺线管s1的电磁阀v的缓冲器d中,在螺线管s1未通电时仍可提高主阀体2的背压。由此,在上述缓冲器d中,在螺线管s1断电的故障时,仍可防止伸长侧的阻尼力不足。进而,在上述缓冲器d中,由于设置压力控制通道p2作为连接在背压室l4且设定主阀体2的背压的通道即可,无需在螺线管s1通电时和未通电时切换连接在背压室l4的通道,因此可抑制缓冲器d的结构变得复杂,降低成本。

121.另外,在本实施方式中,仅在缓冲器d伸长时通过电磁阀v控制主阀体2的背压,在收缩时将电磁阀v中的螺线管s1的推力直接向关闭方向作用于主阀体2上。但是,当然也可以在缓冲器d收缩时通过电磁阀v控制主阀体的背压。

122.此外,进出气缸1的杆件也可以不是安装有活塞的活塞杆,通过电磁阀v控制背压的主阀体的位置不限于活塞部。例如,在如上所述缓冲器具备储液器的情况下,也可以将连接伸长侧腔室或压缩侧腔室与储液器的通道作为主通道,设置主阀体,并通过电磁阀v控制该主阀体的背压。此外,在缓冲器为单向型,其伸缩时液体按照伸长侧腔室、储液器、压缩侧腔室的顺序单向循环的情况下,也可以将连通伸长侧腔室与储液器的循环通道作为主通道,设置主阀体,并通过电磁阀v控制该主阀体的背压。

123.《第二实施方式》接着,对如图8所示的本发明第二实施方式涉及的螺线管s2进行说明。本实施方式涉及的螺线管s2与第一实施方式的螺线管s1同样用于电磁阀,可将如图2所示的第一实施方式的螺线管s1直接置换为本实施方式的螺线管s2。此外,本实施方式涉及的螺线管s2的基本结构与第一实施方式涉及的螺线管s1相同,对于共同的结构将标注相同的符号,并省略详细说明。

124.本实施方式的螺线管s2与第一实施方式涉及的螺线管s1的较大差异在于第一可动部件和第二可动部件的配置内外相反。更具体而言,在本实施方式中,第一可动部件7a具有:内外两层配置的内筒部7d及外筒部7e;将该内筒部7d及外筒部7e的轴向一端相连的连结部7f;以及位于内筒部7d的另一端的内侧底部7g,将内侧底部7g朝向下方(第二固定铁芯6侧),使外筒部7e与填充环41内周滑动接触。另一方面,第二可动部件8a是呈有底筒状的磁性体,具有外侧底部8d、和竖立在该外侧底部8d的外周缘的中间筒部8e,将外侧底部8d朝向下方(第二固定铁芯6侧),并使中间筒部8e与第一可动部件7a的外筒部7e内周滑动接触。

125.第一可动部件7a中,从连结部7f的中途起在外周侧和内周侧为不同材料,外周侧的包含外筒部7e的部分为磁性体,内周侧的包含内筒部7d的部分为非磁性体。此外,在连结部7f中,连接于内筒部7d的环状部7h以与连接于外筒部7e的环状部7i的上侧(第一固定铁芯5侧)重合的方式配置。进而,在内筒部7d的内侧插入有弹簧9。在本实施方式中,弹簧9也是螺旋弹簧,弹簧9的一端抵接于内侧底部7g。另一方面,弹簧9的另一端由第一固定铁芯5支撑,弹簧9对第一可动部件7a的内侧底部7g向下施力。

126.如上所述,经内筒部7d连接于该内侧底部7g的环状部7h与连接于外筒部7e的环状部7i的上侧重合。由此,上侧的环状部7h始终由弹簧9的作用力按压在下侧的环状部7h,因此包含外筒部7e的磁性体部分与包含内筒部7d的非磁性体部分不会分离,它们保持着作为第一可动部件7a成为一体的状态。即,可以说弹簧9对第一可动部件7a整体向下(第二固定铁芯6侧)施力。如果将容纳该弹簧9的第一可动部件7a的上侧(第一固定铁芯5侧)设为弹簧室l6,则该弹簧室l6经节流通道p5与外侧连通。

127.更具体而言,在本实施方式中,该节流通道p5由贯穿第一可动部件7a的内侧底部7g的壁厚的节流孔形成。而且,第一可动部件7a上下(轴向)移动时,弹簧室l6的容积增减,该容积增减量的液体在节流通道p5通过。由于通过节流通道p5对该液体的流动施加阻力,因此产生阻碍第一可动部件7a移动的阻尼力。在该阻尼力的作用下,第一可动部件7a的剧烈动作会受到阻碍,从而使第一可动部件7a的动作变得缓慢。

128.另一方面,在第二可动部件8a形成有将其上下(第一固定铁芯5侧与第二固定铁芯6侧)连通的连通道p6,液体可相对无阻力地在该连通道p6中移动。此外,第二可动部件8a的中间筒部8e的内径大于第一可动部件7a的内筒部7d的外径,两者之间形成环状间隙。因此,中间筒部8e的上侧(第一固定铁芯5侧)形成的空间和在外侧底部8d与内侧底部7g之间形成的空间成为一个连续的空间。而且,由于连通道p6连通至该连续的空间,因此能够抑制液体被封入该空间中而产生妨碍第二可动部件8a的移动的阻尼力的情况。

129.在本实施方式中,该连通道p6由连通孔形成,该连通孔在外侧底部8d从与节流通道p5的另一端开口相向的位置上所形成的凹部8f的底部开口并通向外侧底部8d的下方。这样,如图8所示,即使在第一可动部件7a的内侧底部7g抵接于第二可动部件8a的外侧底部8d

的状态下,节流通道p5仍不会被封闭,第二可动部件8a不会妨碍往来于节流通道p5的液体的流动。

130.此外,在本实施方式中,外筒部7e被填充环41支撑,且第一可动部件7a上下(轴向)移动,因此其移动时相对于填充环41不会偏芯。该填充环41被夹在第一固定铁芯5与第二固定铁芯6之间,被相对于第一固定铁芯5与第二固定铁芯6固定而设置,因此可通过填充环41防止第一可动部件7a沿与线圈的中心线正交的方向(径向)偏移。

131.此外,中间筒部8e被第一可动部件7a的外筒部7e支撑,且第二可动部件8a上下(轴向)移动。如此,在本实施方式的螺线管s2中,第一可动部件7a插入到填充环41内,第二可动部件8a进一步插入第一可动部件7a的内侧。这样,可防止第一可动部件7a被吸附到第一固定铁芯5上时发生径向偏移,还可防止第二可动部件8a被夹在发生径向偏移的第一可动部件7a与填充环41之间,无需担心第二可动部件8a被夹在发生径向偏移的第一可动部件a7与填充环41之间而使其移动时的滑动阻力变大的情况。

132.再者,如图8(b)所示,在本实施方式中,在第一可动部件7a的外筒部7e的前端部内周设置有向其中心侧突出的突部7j,通过该突部7j将氟树脂制片70保持在外筒部7e的内周。由此,第二可动部件8a的中间筒部8e与第一可动部件7a的外筒部7e的滑动性变得良好。另外,片70的材料只要是具有良好滑动性的材料即可,不限于氟树脂,可适当变更。进而,也可以省略片70,使中间筒部8e与外筒部7e的内周直接滑动接触。

133.接着,如果第一可动部件7a相对于第二可动部件8a向下方移动,则第一可动部件7a的内侧底部7g抵接于第二可动部件8a的外侧底部8d。如此一来,通过第一限制部90限制了第一可动部件7a相对于第二可动部件8a向下方移动,随后第一可动部件7a与第二可动部件8a成为一体向下方前进。即,在第一可动部件7a中,包含环状部7h、内筒部7d以及内侧底部7g的由非磁性体构成的部分作为限制第一可动部件7a相对于第二可动部件8a向下侧(第二固定铁芯6侧)移动的第一限制部90发挥作用。

134.此外,本实施方式的螺线管s2也具备第二限制部91,所述第二限制部91限制第二可动部件8a向下侧(第二固定铁芯6侧)移动。与第一实施方式相同,该第二限制部91是由非磁性体构成的环状部件,在第二固定铁芯6中被压入供第二可动部件8a下端部插入的环状突部6a的内周。而且,如果第二可动部件8a向下方移动,则第二可动部件8a的外侧底部8d抵接于第二限制部91,不再向下方移动。

135.进而,与第一实施方式同样,在第二固定铁芯6的中心部形成有通孔,阀芯3的轴部3a以自由移动的方式插通在该通孔中。而且,该轴部3a的前端抵接于第二可动部件8a的外侧底部8d。由此,在线圈4断电的状态下,第一可动部件7a受到弹簧9的作用力向下前进,第一限制部90抵接于第二可动部件8a,因此阀芯3受到弹簧9的作用力所产生的向下的力。相对于此,如果通过向线圈4通电将第一可动部件7a向第一固定铁芯5吸引,将第二可动部件8a向第二固定铁芯6吸引,则弹簧9被第一可动部件7a压缩,其作用力传递不到阀芯3,但阀芯3受到吸引第二可动部件8a的力所产生的向下的力。

136.此外,与第一实施方式相同,第一、第二限制部90,91防止向线圈4通电时第一可动部件7a和第二可动部件8a吸附,或第二可动部件8a吸附于第二固定铁芯6的情况。另一方面,第一固定铁芯5与第一可动部件7a之间未设置限制部,向线圈4通电时第一可动部件7a吸附于第一固定铁芯5。如此,如果向线圈4通电时第一可动部件7a吸附于第一固定铁芯5,

则可将第一可动部件7a的姿态保持稳定,该姿态下第一可动部件7a压缩弹簧9,而该弹簧9的作用力传递不到第二可动部件8a侧。

137.进而,如上所述,在本实施方式中,形成在第一可动部件7a的第一固定铁芯5侧用于容纳弹簧9的弹簧室l6经节流通道p5与外侧连通。而且,第一可动部件7a移动时,产生节流通道p5阻力引起的阻尼力,因此,即使在向线圈4通电时第一可动部件7a吸附于第一固定铁芯5的情况下,仍可防止该吸附时发生巨大的吸附声。但是,向线圈4通电时第一可动部件7a也可以不被吸附于第一固定铁芯5,在这种情况下,也可以将节流通道p5替换为连通道。

138.与第一实施方式的螺线管s1同样,向本实施方式涉及的螺线管s2供给的电流量与螺线管s2向阀芯(对象物)3施加的力的关系如图4所示。此外,具备包含本实施方式涉及的螺线管s2的电磁阀的缓冲器的动作也与具备包含第一实施方式的螺线管s1的电磁阀v的缓冲器d的动作相同。

139.下面对本实施方式涉及的螺线管s2的作用效果进行说明。另外,关于第一实施方式的螺线管s1相同的结构,当然具有相同的作用效果,在此省略详细说明。此外,关于具备本实施方式涉及的螺线管s2的电磁阀、以及具备包含螺线管s2的电磁阀的缓冲器的作用效果,与第一实施方式的螺线管s1、具备螺线管s1的电磁阀v、以及具备包含螺线管s1的电磁阀v的缓冲器d的作用效果相同,因此,在此省略详细说明。

140.本实施方式涉及的螺线管s2具备:线圈;第一固定铁芯5,所述第一固定铁芯5位于该线圈的轴向的一端侧;第二固定铁芯6,所述第二固定铁芯6位于该线圈的轴向的另一端侧,与该第一固定铁芯5具有间隙;第一可动部件7a,所述第一可动部件7a配置在第一固定铁芯5与第二固定铁芯6之间,通过向线圈通电被第一固定铁芯5吸引;第二可动部件8a,所述第二可动部件8a配置在第一固定铁芯5与第二固定铁芯6之间,通过向线圈通电被第二固定铁芯6吸引;弹簧9,所述弹簧9对第一可动部件7a向第二固定铁芯6侧施力;以及第一限制部90,所述第一限制部90与第一可动部件7a设置成一体,并由非磁性体构成限制第一可动部件7a相对于第二可动部件8a向第二固定铁芯6侧移动。

141.根据上述结构,如果螺线管s2未通电时第一可动部件7a受到弹簧9的作用力而向第二固定铁芯6侧前进,第一可动部件7a相对于第二可动部件8a向第二固定铁芯6侧的移动被第一限制部90限制,则第一可动部件7a与第二可动部件8a成为一体地向第二固定铁芯6侧运动。因此,螺线管s2未通电时弹簧9的作用力从第一可动部件7a传递到第二可动部件8a。

142.另一方面,如果螺线管s2通电时第一可动部件7a被第一固定铁芯5吸引而向该吸引方向运动,则弹簧9被第一可动部件7a压缩,该弹簧9的作用力传递不到第二可动部件8a。此外,螺线管s2通电时第二可动部件8a被第二固定铁芯6吸引,并且向螺线管s2供给的电流量越大,则将第二可动部件8a向第二固定铁芯6吸引的力就越大。

143.因此,如果在螺线管s2通电时向阀芯3等对象物赋予吸引第二可动部件8a的力作为推力,则向螺线管s2供给的电流量越大,则向对象物赋予的推力越大,向螺线管s2供给的电流量越小,则向对象物赋予的推力越小。进而,在未通电时,弹簧9的作用力经第一可动部件7a和第二可动部件8a作用于对象物。弹簧9的作用力的方向与螺线管s2通电时吸引第二可动部件8a的力的方向相同,因此根据上述结构,在螺线管s2未通电时,仍可对对象物向与通电时相同的方向施力。

144.此外,根据上述结构,如上所述,如果螺线管s2通电时第一可动部件7a抵抗弹簧9的作用力向第一固定铁芯5侧运动,则弹簧9的作用力传递不到第二可动部件8a,由此也传递不到阀芯(对象物)3。因此,可各自单独自由设定通电时螺线管s2的推力和未通电时弹簧9施加到对象物的作用力。另外,在本实施方式中,弹簧9是螺旋弹簧,但也可以是碟形弹簧等螺旋弹簧以外的弹簧。

145.此外,在本实施方式的螺线管s2中,限制第一可动部件7a相对于第二可动部件8a向第二固定铁芯6侧移动的第一限制部90由非磁性体构成。由此,可防止向线圈通电时第一可动部件7a与第二可动部件8a吸附的情况。进而,在本实施方式的螺线管s2中,第一限制部90与第一可动部件7a设置成一体。因此,可防止例如向螺线管s2施加pwm控制电流时第一可动部件7a和第二可动部件8a振动,进而第一限制部90受此激励而振动,从而导致高频音增大的情况。

146.此外,本实施方式涉及的螺线管s2具备第二限制部91,所述第二限制部91与第二固定铁芯6设置成一体,并限制第二可动部件8a向第二固定铁芯6侧移动。根据该结构,可防止向线圈通电时第二可动部件8a吸附于第二固定铁芯6。进而,可防止例如向螺线管s2施加pwm控制电流时第二可动部件8a振动,进而第二限制部91受此激励而振动,从而导致高频音增大的情况。

147.此外,本实施方式涉及的螺线管s2具备环状填充环41,所述环状填充环41安装在第一固定铁芯5与第二固定铁芯6之间。而且,第一可动部件7a具有:内外两层配置的内筒部7d及外筒部7e;将内筒部7d与外筒部7e的轴向一端相连的连结部7f;以及位于内筒部7d另一端的内侧底部7g,内侧底部7g朝向第二固定铁芯6侧以可滑动的方式插入填充环41的内侧。另一方面,第二可动部件8a呈有底筒状,具有外侧底部8d、和竖立在该外侧底部8d的外周缘且内径大于第一可动部件7a的内筒部7d的外径的中间筒部8e,外侧底部8d朝向第二固定铁芯6侧,将中间筒部8e以可滑动的方式插入第一可动部件7a的外筒部7e的内侧。进而,弹簧9以一端侧插入第一可动部件7a的内筒部7d的内侧的方式安装在内侧底部7g与第一固定铁芯5之间。

148.根据上述结构,通过将第一可动部件7a的外筒部7e和第二可动部件8a的中间筒部8e设为磁性体,从而在线圈被励磁时,磁路通过第一固定铁芯5、第一可动部件7a、第二可动部件8a、以及第二固定铁芯6,从而可将第一可动部件7a向第一固定铁芯5吸引,并且将第二可动部件8a向第二固定铁芯6吸引。进而,可在第一可动部件7a中的内筒部7d的内侧确保弹簧9的容纳空间。

149.此外,根据上述结构,如果第一可动部件7a向第二固定铁芯6侧移动,则第一可动部件7a的内侧底部7g接近第二可动部件8a的外侧底部8d,因此如果配置第一限制部90以限制它们在接近方向上的移动,则可限制第一可动部件7a相对于第二可动部件8a向第二固定铁芯6侧移动。而且,若要如此配置第一限制部90,例如如本实施方式那样将第一可动部件7a的内侧底部7g作为第一限制部90发挥作用,将其抵接于第二可动部件8a的外侧底部8d即可,这样较为容易。即,根据上述结构,可容易配置第一限制部90。

150.同样,根据上述结构,如果第二可动部件8a向第二固定铁芯6侧移动,则第二可动部件8a的外侧底部8a接近第二固定铁芯6,因此如果配置第二限制部91以限制它们在接近方向上的移动,则可限制第二可动部件8a向第二固定铁芯6侧移动。而且,若要如此配置第

二限制部91,例如如本实施方式那样将第二限制部91配置在外侧底部8a与第二固定铁芯6之间即可,这样较为容易。即,根据上述结构,可容易配置第二限制部91。

151.进而,在上述螺线管s2中,在以可滑动的方式插入填充环41内的第一可动部件7a的外筒部7e的内侧,以可滑动的方式插入有第二可动部件8a的中间筒部8e。如此,第一可动部件7a插入到填充环41内,第二可动部件8a进一步插入到第一可动部件7a的内侧,因此无需担心第一可动部件7a吸附于第一固定铁芯5时沿径向运动,从而第二可动部件8a被夹在第一可动部件7a与填充环41之间,可确保第二可动部件8a的上下运动顺畅。其结果,如上所述,将吸引第二可动部件8a的力作为推力赋予到对象物的情况下,可抑制推力相对于向螺线管s2供给的电流量的特性产生迟滞现象,容易控制推力。

152.此外,在本实施方式中,从第一可动部件7a中的内侧底部7g至内筒部7d的部分由非磁性体构成,作为第一限制部90发挥作用。由此,可实现螺线管s2的轻量化。

153.但是,与第一实施方式的螺线管s1相同,在本实施方式的螺线管s2中,仍可对第一、第二限制部90,91适当变更。例如,也可以只有第一可动部件7a中的内侧底部7g由非磁性体构成,作为第一限制部90发挥作用。此外,第一限制部90是由非磁性体构成的环状部件,被压入第二可动部件8a中的中间筒部8e的内周,仍可将图6,7所示的限制部件93,94安装在第二可动部件8a的外侧底部8d。

154.上面已经对本发明的优选实施方式进行了详细说明,只要不脱离权利要求的范围,便可进行改造、变形、以及变更。

155.本技术要求基于2019年9月9日向日本专利局提交的日本专利申请特愿2019-163880的优先权,该申请的全部内容通过引用并入本说明书。符号说明

156.d

ꢀꢀꢀꢀꢀꢀ

缓冲器m

ꢀꢀꢀꢀꢀꢀ

主通道l6

ꢀꢀꢀꢀꢀꢀꢀ

弹簧室o

ꢀꢀꢀꢀꢀꢀꢀꢀ

节流器p1

ꢀꢀꢀꢀꢀꢀꢀ

压力导入通道p2

ꢀꢀꢀꢀꢀꢀꢀ

压力控制通道p5

ꢀꢀꢀꢀꢀꢀꢀ

节流通道s1,s2

ꢀꢀꢀ

螺线管v

ꢀꢀꢀꢀꢀꢀꢀꢀ

电磁阀1

ꢀꢀꢀꢀꢀꢀꢀꢀ

气缸2

ꢀꢀꢀꢀꢀꢀꢀꢀ

主阀体3

ꢀꢀꢀꢀꢀꢀꢀꢀ

阀芯(阀体)4

ꢀꢀꢀꢀꢀꢀꢀꢀ

线圈5

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一固定铁芯6

ꢀꢀꢀꢀꢀꢀꢀꢀ

第二固定铁芯6a

ꢀꢀꢀꢀꢀꢀꢀ

环状突部7,7a

ꢀꢀꢀꢀ

第一可动部件7a,7g

ꢀꢀꢀ

内侧底部

7b,7d

ꢀꢀꢀ

内筒部7e

ꢀꢀꢀꢀꢀꢀꢀ

外筒部7f

ꢀꢀꢀꢀꢀꢀꢀ

连结部8,8a

ꢀꢀꢀꢀ

第二可动部件8a,8d

ꢀꢀꢀ

外侧底部8b

ꢀꢀꢀꢀꢀꢀꢀ

外筒部8c

ꢀꢀꢀꢀꢀꢀꢀ

通孔8e

ꢀꢀꢀꢀꢀꢀꢀ

中间筒部9

ꢀꢀꢀꢀꢀꢀꢀꢀ

弹簧11

ꢀꢀꢀꢀꢀꢀꢀ

活塞杆(杆件)41

ꢀꢀꢀꢀꢀꢀꢀ

填充环90

ꢀꢀꢀꢀꢀꢀꢀ

第一限制部91

ꢀꢀꢀꢀꢀꢀꢀ

第二限制部91a

ꢀꢀꢀꢀꢀꢀ

座部91b

ꢀꢀꢀꢀꢀꢀ

嵌合部93,94

ꢀꢀꢀ

限制部件93a,94a 插通轴93b,94b 座部

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。