1.本说明书所公开的技术涉及导管。

背景技术:

2.作为对血管等中的狭窄部、堵塞部、异常血管等(以下称为“病变部”。)进行治疗或者检查的方法,广泛实行使用了导管的方法。以往,公知有在筒状的树脂层内埋设有第一编织层和第二编织层的导管(例如,参照专利文献1)。该第一编织层和第二编织层均为编织多个线材而形成为筒状的编织体。第一编织层从导管的前端遍及基端而连续地配置。第二编织层从中间位置遍及基端而连续地配置在导管中并且未配置在导管的前端侧。因此,导管的前端侧的柔软性相对变高,导管的基端侧的刚性相对变高。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2019-37572号公报

技术实现要素:

6.发明所要解决的课题

7.在上述现有的导管中,由于未配置第二编织层的前端侧与配置了第二编织层的基端侧的刚性差变大,因此存在以下问题:导管的前端侧与基端侧的边界部位因该刚性差折弯并容易产生无法返回原状的扭折。

8.这样的课题并不限于使用导丝被引导至血管等中的病变部的导管,在不使用本发明人提出的导丝而插入到血管等中的病变部的导管中,尤其应该解决该课题。

9.在本说明书中,公开了能够解决上述的课题的技术。

10.用于解决课题的方案

11.本说明书所公开的技术例如能够作为以下的方式来实现。

12.(1)本说明书所公开的导管是一种导管,具备:线圈体:编织体,其编织多个线材而形成为筒状,并具有配置在上述线圈体的内周侧的线圈内编织部和配置为比上述线圈体更向前端方向延长的线圈外编织部;内侧树脂层,其包覆上述编织体的内周面;缓冲件,其与上述编织体的上述线圈外编织部中的上述线圈体侧的部分接触并且与上述线圈体的前端接触,并具有上述编织体的刚性与上述线圈体的刚性之间的刚性;以及外侧树脂层,其包覆上述编织体的上述线圈外编织部、上述缓冲件以及上述线圈体的外周面。

13.在本导管中,在导管的前端侧(编织体的线圈外编织部所在的部分)未配置线圈体,而是在导管的基端侧(编织体的线圈内编织部所在的部分)配置线圈体。因此,导管的前端侧的柔软性相对变高,导管的基端侧的刚性相对变高。由此,能够实现导管的前端侧的细径血管的选择性能的提高、和从导管的基端侧向前端侧传递的转矩传递性(旋转性能)的提高。并且,本导管具备缓冲件。缓冲件包覆编织体的线圈外编织部中的线圈体侧的部分,并且与线圈体的前端接触。另外,缓冲件具有编织体的刚性与线圈体的刚性之间的刚性。由

此,抑制未配置线圈体的前端侧与配置有线圈体的基端侧的刚性差,其结果,例如能够确保导管的转矩传递性,并且能够抑制因该刚性差而导管的前端侧与基端侧的边界部位折弯而无法返回原状的扭折的产生。

14.(2)在上述导管中,优选构成为,上述编织体的上述线圈外编织部具有:外径随着接近上述导管的前端而变小的缩径部、以及与上述缩径部的前端相邻而且外径遍及上述导管的轴向的全长而相同的同径部。根据本导管,与线圈外编织部的外径遍及全长而随着接近前端而变小的结构相比,能够抑制在将线圈外编织部插入到血管之后、容易从该血管拔出的情况。

15.(3)在上述导管中,优选构成为,上述导管中,上述线圈外编织部的至少一部分中的上述内侧树脂层的内径比上述线圈内编织部中的上述内侧树脂层的内径小。根据本导管,由于在导管的基端侧存在内径相对较大的部分,因此能够在导管内确保较大的收纳空间,例如在从导管的前端喷射流体(例如造影剂)的情况下,能够收纳导管的基端侧的大量的流体。另外,由于在导管的前端侧存在内径相对较小的部分,因此能够使从导管的基端侧输送的流体的流速在前端侧上升,提高从导管喷射的流体的喷射力。

16.(4)在上述导管中,优选构成为,上述缓冲件的前端侧的上述导管的径向的长度比上述缓冲件的基端侧的上述径向的长度短。根据本导管,与缓冲件的径向的长度为均匀的结构相比,进一步抑制导管的前端侧与基端侧的刚性差,能够更有效地抑制扭折的产生。

17.(5)在上述导管中,优选构成为,上述缓冲件具有延伸部分,该延伸部分构成上述线圈体并且以跨越彼此相邻的多个线材的方式延伸。根据本导管,通过缓冲件具有延伸部分,从而提高缓冲件与线圈体的密合性,进一步抑制导管的前端侧与基端侧的刚性差,能够更有效地抑制扭折的产生。

18.(6)在上述导管中,优选构成为,具有填充于上述编织体的间隙而且设于上述外侧树脂层与上述内侧树脂层之间的中间树脂层。在本导管中,通过中间树脂层,能够防止编织体的混乱,并且提高外侧树脂层与内侧树脂层的粘接性。

19.(7)本说明书所公开的导管具备:线圈体;编织体,其编织多个线材而形成为筒状,并具有配置在上述线圈体的内周侧的线圈内编织部和配置为比上述线圈体更向前端方向延长的线圈外编织部;内侧树脂层,其包覆上述编织体的内周面;以及外侧树脂层,其包覆上述编织体的上述线圈外编织部和上述线圈体的外周面。上述导管具有:包含上述线圈外编织部的导管前端部分;包含上述线圈体和上述线圈内编织部的导管基端部分;以及在上述导管的轴向上连接上述导管前端部分和上述导管基端部分的导管连结部分。上述导管前端部分的弯曲刚性为0.005gf

·

cm2/cm以上且小于0.05gf

·

cm2/cm,上述导管连结部分的弯曲刚性为0.05gf

·

cm2/cm以上且小于1.4gf

·

cm2/cm,上述导管基端部分的弯曲刚性为1.4gf

·

cm2/cm以上且3.0gf

·

cm2/cm以下。

20.在本导管中,在导管的前端侧(编织体的线圈外编织部所在的导管前端部分)未配置线圈体,在导管的基端侧(编织体的线圈内编织部所在的导管基端部分)配置有线圈体。因此,导管前端部分的柔软性相对较高,导管基端部分刚性相对较高。由此,能够实现导管前端部分的细径血管的选择性能的提高、和从导管基端部分向导管前端部分传递的转矩传递性(旋转性能)的提高。并且,本导管在导管的轴向上具有连接导管前端部分和导管基端部分的导管连结部分。导管连结部分具有导管前端部分的刚性与导管基端部分的刚性之间

的刚性。由此,抑制未配置线圈体的导管前端部分与配置有线圈体的导管基端部分的刚性差,其结果,例如能够确保导管的转矩传递性,并且能够抑制因该刚性差而导管的前端侧与基端侧的边界部位折弯而无法返回原状的扭折的产生。另外,一直以来,有如下手术:将导向导管插入到血管,在该导向导管的内部插入导丝和微型导管,并使其交替前进。相对于此,如果从插入导管的部位至治疗对象部位为比较平直的血管,则通过使用本导管和导丝,而不需要导向导管,从而能够实现上述的手术。

21.(8)在上述导管中,优选构成为,在上述导管连结部分配置有上述线圈体的一部分,构成上述线圈体的上述一部分的线材越接近上述导管连结部分的前端则越细。根据本导管,抑制导管基端部分与导管连结部分的刚性差的同时,能够确保导管的转矩传递性,并且抑制导管前端部分与导管基端部分的刚性差引起的导管的扭折的产生。

22.(9)在上述导管中,优选构成为,在上述导管连结部分配置有上述线圈外编织部的一部分,构成上述线圈外编织部的上述一部分的上述线材的直径越接近上述线圈体的前端则越粗。根据本导管,抑制导管前端部分与导管连结部分的刚性差的同时,能够确保导管的转矩传递性,并且抑制导管前端部分与导管基端部分的刚性差引起的导管的扭折的产生。

23.(10)在上述导管中,优选构成为,上述导管的外径遍及全长而相同。根据本导管,在导管的外径遍及全长而相同的结构中,能够确保导管的转矩传递性,并且抑制导管前端部分与导管基端部分的刚性差引起的导管的扭折的产生。

24.本说明书所公开的技术能够以各种方式来实现,例如能够以导管、导管的制造方法等方式来实现。

附图说明

25.图1是概略性地表示第一实施方式中的导管的纵剖面结构的说明图。

26.图2是导管的导管主体的一部分的纵剖面结构的放大图。

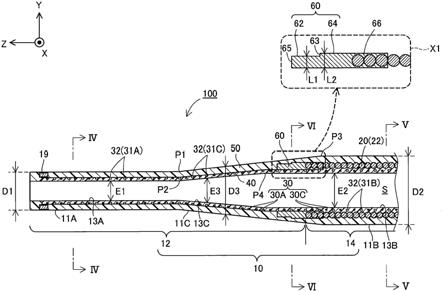

27.图3是导管所配备的编织体的一部分的放大图。

28.图4是图2的iv-iv的位置处的导管主体的横剖视图。

29.图5是图2的v-v的位置处的导管主体的横剖视图。

30.图6是图2的vi-vi的位置处的导管主体的横剖视图。

31.图7是表示第二实施方式中的导管的一部分的纵剖面结构的说明图。

32.图8是表示第三实施方式中的导管的一部分的纵剖面结构的说明图。

33.图9是表示第四实施方式中的导管的一部分的纵剖面结构的说明图。

34.图10是图9的x-x的位置处的导管主体的横剖视图。

35.图11是概略性地表示第五实施方式中的导管的纵剖面结构的说明图。

36.图12是表示导管的一部分的纵剖面结构的说明图。

37.图13是表示导管的整体的弯曲刚性的曲线图。

38.图14是表示导管中的导管前端部分以及导管连结部分的弯曲刚性的曲线图。

39.图15是表示第六实施方式中的导管的一部分的纵剖面结构的说明图。

40.图16是表示第七实施方式中的导管的一部分的纵剖面结构的说明图。

具体实施方式

41.a.第一实施方式:

42.a-1.导管100的整体结构:

43.图1是概略性地表示第一实施方式中的导管100的纵剖面结构的说明图。此外,在图1中,省略了后述的导管主体10的详细结构。图2是放大地表示导管100的导管主体10的一部分的纵剖面结构的说明图。在图2中,进一步放大地表示导管100中的x1的部分的结构(后述的缓冲件60)。在此,导管100的纵剖面是指与导管100的轴向(长度方向图1以及图2的z轴方向)平行的剖面(图1的yz剖面),导管100的横剖面是指与导管100的轴向垂直的剖面(图1的xy剖面)。在图1中,z轴负方向侧(后述的接合管18一侧)是由医生等手术者操作的基端侧(近位侧),z轴正方向侧(与接合管18相反的一侧)是向体内插入的前端侧(远位侧)。此外,在图1以及图2中,示出导管100作为整体成为与z轴方向平行的直线状的状态,但导管100具有能够弯曲的程度的柔软性。

44.导管100是为了对血管等中的病变部进行治疗或者检查而向血管等插入的医疗用设备。如图1所示,导管100具备导管主体10、以及安装于导管主体10的基端的接合管18。

45.导管主体10具有前端部分12和基端部分14。前端部分12是包含导管主体10的前端的部分,是通过不具备后述的线圈体20而柔软性相对变高的部分。基端部分14是包含导管主体10的基端的部分,是通过具备线圈体20而刚性相对变高的部分。以下具体地进行说明。

46.如图1以及图2所示,导管主体10是前端和基端开口的筒状(例如圆筒状)的部件。此外,在本说明书中,“筒状(圆筒状)”并不限于完全的筒形状(圆筒形状),也可以是整体为大致筒状(大致圆筒形状、例如稍微圆锥形状、在一部分具有凹凸的形状等)。在导管主体10的内部,形成有从导管主体10的前端延伸至基端的管腔s。在管腔s例如供给向异常血管注入的塞栓物质等的流体,或插通未图示的导丝。

47.如图2所示,导管主体10具有前端侧同径部11a、基端侧同径部11b以及连结部11c。前端侧同径部11a是包含导管主体10的前端的部分,前端侧同径部11a的第一外径d1遍及导管100的轴向的全长而大致相同。基端侧同径部11b是包含导管主体10的基端的部分,基端侧同径部11b的第二外径d2比前端侧同径部11a的第一外径d1大,而且遍及导管100的轴向的全长而大致相同。连结部11c位于前端侧同径部11a与基端侧同径部11b之间,是将前端侧同径部11a与基端侧同径部11b连结的部分,连结部11c的第三外径d3随着从前端侧接近基端侧而连续地变大。在本实施方式中,前端侧同径部11a和连结部11c的前端侧构成上述的前端部分12,连结部11c的基端侧和基端侧同径部11b构成上述的基端部分14。

48.导管主体10中的前端侧的第一内周面13a的第一内径e1遍及第一内周面13a中的导管100的轴向(z轴方向)的全长而大致相同。导管主体10中的基端侧的第二内周面13b的第二内径e2比第一内周面13a的第一内径e1大,而且,遍及第二内周面13b中的导管100的轴向的全长而大致相同。位于第一内周面13a与第二内周面13b之间的第三内周面13c随着从前端侧接近基端侧而连续地变大。

49.在本实施方式中,如图2所示,前端侧同径部11a与连结部11c的边界的位置p1、和第一内周面13a与第三内周面13c的边界的位置p2在导管100的轴向(z轴方向)上大致相同。另一方面,基端侧同径部11b与连结部11c的边界的位置p3位于比第二内周面13b与第三内周面13c的边界的位置p4更靠基端侧。

50.a-2.导管主体10的详细结构:

51.如图2所示,导管主体10具备线圈体20、编织体30、内侧树脂层40、外侧树脂层50、以及缓冲件60。图3是编织体30的一部分的放大图。

52.线圈体20是通过将多根线材22卷绕成螺旋状而形成为中空圆筒状的线圈状部件。线圈体20未配置在导管主体10中的前端部分12,而是配置在基端部分14。具体而言,线圈体20遍及导管主体10中的基端至中途的部位(上述的连结部11c附近)而连续地配置,并且未配置在导管主体10的前端侧。

53.线圈体20的前端在导管100的轴向(z轴方向)上位于比基端侧同径部11b与连结部11c的边界的位置p3更靠导管100的前端侧。因此,有效地提高导管100的从基端部分14向前端部分12的转矩传递性。另外,线圈体20的前端位于比第二内周面13b与第三内周面13c的边界的位置p4更靠基端侧。由此,抑制因线圈体20的存在而前端侧同径部11a、连结部11c的外径变大。

54.线材22也可以使用金属材料。作为金属材料,例如能够使用不锈钢(sus302、sus304、sus316等)、ni-ti合金等超弹性合金、钢琴线、镍-铬系合金、或者钴合金之类的放射线透过性合金、金、白金、钨、或者包含上述元素的合金(例如,白金-镍合金)之类的放射线不透过性合金。线材22的外径优选比构成下述的编织体30的线材32的外径大。另外,线材22的刚性优选比线材32的刚性大。

55.编织体30是编织多根线材32而成的筒状部件。具体而言,如图3所示,编织体30具有以相互交叉的方式编入多根线材32而成的网眼状的构造。如图2所示,编织体30从导管主体10中的基端遍及前端而连续地配置。编织体30的厚度遍及导管100的轴向的全长而大致相同。此外,在本说明书中,各部件的厚度是指导管100的径向的长度。

56.编织体30具有线圈外编织部30a和线圈内编织部30b。线圈内编织部30b配置在线圈体20的内周侧。线圈外编织部30a配置为从线圈内编织部30b比线圈体20更向前端方向延长。换言之,线圈体20在编织体30中未配置在线圈外编织部30a的外周,而是以包围线圈内编织部30b的外周的方式配置。

57.编织体30成为与导管主体10的内周面(第一内周面13a、第二内周面13b、第三内周面13c)相应的形状。具体而言,编织体30中的位于第一内周面13a的外周的部分成为外径遍及导管100的轴向的全长而大致相同的第一同径部31a。编织体30中的位于第二内周面13b的外周的部分成为外径比第一同径部31a的外径大、而且遍及导管100的轴向的全长而大致相同的第二同径部31b。编织体30中的位于第三内周面13c的外周的部分成为外径随着靠近前端侧而连续地变小的缩径部31c。在本实施方式中,第一同径部31a、缩径部31c以及第二同径部31b的前端侧构成线圈外编织部30a并且包含在前端部分12,第二同径部31b的基端侧构成线圈内编织部30b并且包含在基端部分14。

58.线材32能够使用金属材料。作为金属材料,例如,能够使用钨、不锈钢(sus302、sus304、sus316等)。

59.内侧树脂层40包覆编织体30的内周面。具体而言,内侧树脂层40从导管主体10的基端遍及前端而连续地配置,遍及全长地包覆编织体30的内周面侧。即,内侧树脂层40构成导管主体10的内周面(上述的内周面13a、13b、13c)。内侧树脂层40的厚度遍及导管100的轴向的全长而大致相同。

60.导管主体10中,线圈外编织部30a的至少一部分的内侧树脂层40的内径(前端侧的第一内周面13a的第一内径e1)比线圈内编织部30b的内侧树脂层40的内径(基端侧的第二内周面13b的第二内径e2)小。另外,内侧树脂层40与编织体30的内周面密合,并且进入到构成该编织体30的线材32彼此的各间隙。内侧树脂层40例如由聚四氟乙烯(ptfe)树脂构成。

61.缓冲件60与编织体30的线圈外编织部30a中的线圈体20侧的部分接触并且与线圈体20的前端接触。在本实施方式中,缓冲件60的从导管100的轴向(z轴方向)观察的形状为环状,以包围线圈外编织部30a中的线圈体20侧的部分的外周的方式配置。具体而言,缓冲件60以包围线圈外编织部30a中的第二同径部31b的外周的方式配置,而且,以缓冲件60的内周面与第二同径部31b的外周面接触的方式配置。因此,缓冲件60与编织体30的密合性较高,能够提高缓冲件60的对前端部分12与基端部分14的刚性差的抑制效果。

62.缓冲件60的前端侧的厚度比缓冲件60的基端侧的厚度薄。具体而言,缓冲件60具备:具有第一厚度l1的薄壁部62;以及与薄壁部62的基端相邻、而且具有比第一厚度l1厚的第二厚度l2的厚壁部64。另外,缓冲件60的内周面的内径遍及缓冲件60的全长而大致相同,缓冲件60的外周面的前端侧(薄壁部62)的外径比基端侧(厚壁部64)的外径小。由此,在缓冲件60的外周面形成朝向导管100的前端侧的台阶面63。另外,缓冲件60的前端面65朝向导管100的前端侧。通过缓冲件60具有台阶面63和前端面65的至少一方,从而能够抑制缓冲件60与线圈体20的分离。即,例如,在将导管主体10插入体内的过程中,缓冲件60的台阶面63、前端面65从外侧树脂层50受到按压力,从而缓冲件60被按压于线圈体20的前端,因此能够抑制缓冲件60与线圈体20的分离。

63.缓冲件60的刚性(弯曲刚性、扭转刚性)具有编织体30的刚性与线圈体20的刚性之间的刚性。在本实施方式中,缓冲件60的刚性比编织体30的刚性高、且比线圈体20的刚性低。此外,缓冲件60与编织体30和线圈体20的刚性的大小关系例如能够根据各部件的组成成分和加工程度来确定。作为缓冲件60,能够使用聚酰胺树脂、聚酰胺弹性体、聚酯、聚氨酯、聚氯乙烯树脂、聚乙烯、聚丙烯、乙丙烯共聚物等聚烯烃树脂、特氟隆(注册商标)等氟树脂、乙烯-醋酸乙烯酯共聚物等各种合成树脂材料等树脂以及它们的组合。在本实施方式中,例如使用聚酰胺弹性体。

64.缓冲件60在导管100的轴向(z轴方向)上位于基端侧同径部11b和连结部11c的边界的位置p3与第二内周面13b和第三内周面13c的边界的位置p4之间。因此,缓冲件60配置在导管主体10中的比较厚的部分,因此抑制缓冲件60的周围中的外侧树脂层50变薄。

65.如图2的x1部分所示,缓冲件60具有延伸部分66,该延伸部分66构成线圈体20并且以跨越彼此相邻的多个线材22的方式延伸。在本实施方式中,缓冲件60跨越彼此相邻的多个线材22并且进入到形成于多个线材22彼此之间的凹部。因此,缓冲件60与线圈体20的密合性变得更高。另外,延伸部分66遍及线圈体20的整周而形成。此外,具有这样的延伸部分66的缓冲件60例如能够通过将环状的树脂材料嵌入编织体30的外周并实施热处理来形成。

66.外侧树脂层50包覆编织体30中的线圈外编织部30a、缓冲件60以及线圈体20的外周面。具体而言,外侧树脂层50从导管主体10的基端遍及前端而连续地配置,遍及全长地包覆线圈外编织部30a、缓冲件60以及线圈体20的外周面侧。即,外侧树脂层50构成导管主体10的外周面。外侧树脂层50的厚度遍及导管100的轴向的全长而大致相同。外侧树脂层50例如由聚四氟乙烯(ptfe)树脂构成。此外,内侧树脂层40和外侧树脂层50也可以由彼此相同

种类的树脂构成、也可以由彼此不同种类的树脂构成。此外,在外侧树脂层50的前端部埋设有环状的片材19。

67.图4是图2的iv-iv的位置处的导管主体10的横剖视图,图5是图2的v-v的位置处的导管主体10的横剖视图,图6是图2的vi-vi的位置处的导管主体10的横剖视图,根据上述的结构,如图4所示,导管主体10中的前端侧同径部11a具备编织体30(线圈外编织部30a)、内侧树脂层40以及外侧树脂层50,而且不具备线圈体20。如图5所示,导管主体10中的基端侧同径部11b除了具备编织体30(线圈内编织部30b)、内侧树脂层40以及外侧树脂层50以外,还具备线圈体20。如图6所示,导管主体10中的连结部11c的一部分具备编织体30(线圈外编织部30a)、内侧树脂层40以及外侧树脂层50,而且不具备线圈体20,但具备缓冲件60。

68.a-3.本实施方式的效果:

69.如图2所示,在本实施方式的导管100中,在导管100的前端侧(编织体30的线圈外编织部30a所在的前端部分12)未配置线圈体20,在导管的基端侧(编织体30的线圈内编织部30b所在的基端部分14)配置有线圈体20。因此,导管100的前端部分12的柔软性相对较高,导管100的基端部分14的刚性相对较高。由此,能够实现导管100的前端部分12的细径血管的选择性能的提高(能够精度良好地选择如枝叶那样从粗的主管延伸的多个细径血管的每个的性能)、和从导管100的基端部分14向前端部分12传递的转矩传递性(旋转性能、手边刚性)的提高。

70.并且,如图2以及图6所示,在本实施方式的导管100具备缓冲件60。缓冲件60与编织体30的线圈外编织部30a中的线圈体20侧的部分接触并且与线圈体20的前端接触。另外,缓冲件60具有编织体30的刚性与线圈体20的刚性之间的刚性。由此,抑制未配置线圈体20的前端部分12与配置有线圈体20的基端部分14的刚性差,其结果,例如,能够确保导管100的转矩传递性,并且能够抑制因该刚性差而导管100的前端侧与基端侧的边界部位折弯而无法返回原状的扭折的产生。

71.另外,在手术现场要求缩短手术时间。对于该要求,本发明者通过反复努力研究,提出了不使用导丝而能够到达病变部的导管,从而注意到能够实现手术时间的缩短。即,本实施方式的导管100中,前端不使用导丝而能够到达病变部,前端部分12的细径血管的选择性能、和从基端部分14向前端部分12传递的转矩传递性较高,而且,难以产生扭折。因此,能够在不使用导丝的、例如运动器导管治疗(tame:transcatheter arterial micro embolization)等的导管栓塞术中使用。例如,对于五十肩等疼痛持久的疾病,异常血管扩大、残存,该异常血管成为疼痛的原因。导管100不使用导丝就能够到达异常血管残存的病变部。接着,通过经由导管100的管腔s向异常血管注入塞栓物质,从而能够减少异常血管来改善疼痛。

72.在本实施方式中,编织体30的线圈外编织部30a具有:外径随着接近导管100的前端而变小的缩径部31c;以及与缩径部31c的前端相邻、而且遍及导管100的轴向的全长而外径相同(与缩径部31c的前端的外径相同)的第一同径部31a。由此,根据本实施方式,与遍及线圈外编织部30a的全长而线圈外编织部30a的外径随着接近前端而变小的结构相比,能够抑制在将线圈外编织部30a插入到血管之后、容易从该血管拔出的情况。

73.在本实施方式中,导管主体10中,线圈外编织部30a的至少一部分中的内侧树脂层

40的内径(前端侧的第一内周面13a的第一内径e1)比线圈内编织部30b中的内侧树脂层40的内径(基端侧的第二内周面13b的第二内径e2)小。由此,根据本实施方式,由于在导管100的基端部分14存在内径相对较大的部分,因此能够在导管100内确保较大的收纳空间,例如在从导管100的前端喷射流体(液体、气体、例如造影剂)的情况下,能够收纳导管100的基端部分14中的大量的流体。另外,由于在导管100的前端部分12存在内径相对较小的部分,因此能够使从导管100的基端部分14输送的流体的流速在前端部分12上升,提高从导管100的前端喷射的流体的喷射力。

74.在本实施方式中,缓冲件60的前端侧的厚度比缓冲件60的基端侧的厚度薄。由此,根据本实施方式,与缓冲件60的厚度为均匀的结构相比,进一步抑制导管100的前端部分12与基端部分14的刚性差,能够更有效地抑制扭折的产生。

75.在本实施方式中,缓冲件60具有延伸部分66,该延伸部分66构成线圈体20并且以跨越彼此相邻的多个线材22的方式延伸。由此,根据本实施方式,缓冲件60具有延伸部分66,从而缓冲件60与线圈体20的密合性提高,因此进一步抑制导管100的前端部分12与基端部分14的刚性差,能够更有效地抑制扭折的产生。

76.b.第二实施方式:

77.图7是表示本第二实施方式中的导管100a的一部分的纵剖面结构的说明图。对于本第二实施方式的导管100a的结构中的、与上述的第一实施方式的导管100相同的结构,通过标注同一符号而省略其说明。

78.在本第二实施方式中,基端侧同径部11b与连结部11c的边界的位置p3、和第二内周面13b与第三内周面13c的边界的位置p4在导管100的轴向(z轴方向)上大致相同,这一点与上述第一实施方式不同。另外,线圈体20的前端延伸至第二内周面13b与第三内周面13c的边界的位置p4,因此与线圈体20的前端未延伸至该位置p4的结构相比,能够更加有效地提高导管100的从基端部分14向前端部分12传递的转矩传递性。

79.在本实施方式中,缓冲件60a以包围线圈外编织部30a中的缩径部31c的外周的方式配置,而且以缓冲件60的内周面与缩径部31c的外周面接触的方式配置。如果是这样的结构,能够抑制缓冲件60a从线圈体20以及编织体30分离。即,例如,在将导管主体10插入到体内的过程中,缓冲件60a从外侧树脂层50受到按压力,从而缓冲件60被按压于线圈体20的前端和编织体30,能够抑制缓冲件60a从线圈体20以及编织体30分离。

80.缓冲件60a的前端侧的厚度比缓冲件60a的基端侧的厚度薄。具体而言,缓冲件60a具有第一缓冲件62a、第二缓冲件64a以及第三缓冲件66a。第二缓冲件64a位于第一缓冲件62a的基端侧,第二缓冲件64a的厚度比第一缓冲件62a的厚度厚。第三缓冲件66a位于第二缓冲件64a的基端侧,第三缓冲件66a的厚度比第二缓冲件64a的厚度厚。由此,根据本实施方式,与缓冲件60a的厚度为均匀的结构相比,进一步抑制导管100a的前端部分12与基端部分14的刚性差,能够更有效地抑制扭折的产生。此外,优选第一缓冲件62a、第二缓冲件64a以及第三缓冲件66a相互接触,另外,既可以相互分开、也可以一体地接合。

81.缓冲件60a具有延伸部分68a,该延伸部分68a构成线圈体20并且以跨越彼此相邻的多个线材22的方式延伸。因此,缓冲件60a与线圈体20的密合性变得更高。另外,延伸部分68a遍及线圈体20的整周而形成。

82.c.第三实施方式:

83.图8是表示本第三实施方式中的导管100b的一部分的纵剖面结构的说明图。对于第三实施方式的导管100b的结构中的、与上述的第一实施方式的导管100相同的结构,通过标注同一符号而省略其说明。

84.在本第三实施方式中,导管100b的导管主体10b遍及轴向(z轴方向)的全长而内径和外径大致相同,这一点与上述第一实施方式不同。另外,缓冲件60b随着接近前端而厚度连续地变薄。由此,根据本实施方式,与厚度阶段性地变薄的结构相比,进一步抑制导管100b的前端部分12b与基端部分14b的刚性差,能够更有效地抑制扭折的产生。

85.d.第四实施方式:

86.图9是表示本第四实施方式中的导管100c的一部分的纵剖面结构的说明图,图10是其x-x的位置处的横剖视图。对于第四实施方式的导管100c的结构中的、与上述的第一实施方式的导管100相同的结构,通过标注同一符号而省略其说明。

87.在本第四实施方式中,导管100c的导管主体10c遍及轴向(z轴方向)的全长设有向编织体30的间隙填充树脂而形成的中间树脂层70,这一点与上述第一实施方式不同。即,在本第四实施方式中,内侧树脂层40c以包覆编织体30的内周面的方式形成,但不进入编织体30的间隙。取而代之,中间树脂层70填充于编织体30的间隙而形成。中间树脂层70与内侧树脂层40c和外侧树脂层50这双方接触。在采用使内侧树脂层40c和外侧树脂层50不同的树脂的情况下,在它们的粘接性不高的情况下,作为中间树脂层70的树脂,如果采用使内侧树脂层40c和外侧树脂层50这双方具有较高的粘接性的树脂,则能够由中间树脂层70提高树脂层间的粘接性。

88.e.第五实施方式:

89.e-1.导管200的整体结构:

90.图11是概略性地表示第五实施方式中的导管200的纵剖面结构的说明图。在图11中,省略了导管主体110的详细结构,但图12放大地示出导管主体110的一部分的纵剖面。在图11以及图12中,导管200作为整体示出了成为与z轴方向平行的直线状的状态,但导管200具有能够弯曲的程度的柔软性。

91.导管200具备导管主体110、以及安装于该基端的接合管118。导管主体110具有导管前端部分112、导管基端部分114、以及导管连结部分116。

92.导管前端部分112是包含导管主体110的前端的部分,是通过不具备线圈体120而柔软性相对较高的部分。导管基端部分114是包含导管主体110的基端的部分,是通过具备线圈体120中的基端侧线圈124而刚性相对较高的部分。导管连结部分116是在导管200的轴向上连接导管前端部分112和导管基端部分114的部分,是通过具备线圈体120中的后述的连结侧线圈126而用于抑制导管前端部分112与导管基端部分114的刚性差的部分。

93.如图11以及图12所示,导管主体110是前端和基端开口的筒状(例如圆筒状)部件。在导管主体110的内部形成有从导管主体110的前端延伸至基端的管腔s。

94.如图12所示,导管主体110具有前端侧同径部111a、基端侧同径部111b、以及连结部111c。前端侧同径部111a是包含导管主体110的前端的部分,前端侧同径部111a的第一外径d1遍及导管200的轴向的全长而大致相同。基端侧同径部111b是包含导管主体110的基端的部分,基端侧同径部111b的第二外径d2比前端侧同径部111a的第一外径d1大、而且遍及导管200的轴向的全长而大致相同。连结部111c位于前端侧同径部111a与基端侧同径部

111b之间,是连结前端侧同径部111a和基端侧同径部111b的部分,连结部111c的第三外径d3随着从前端侧接近基端侧而连续地变大。在本实施方式中,前端侧同径部111a构成导管前端部分112,基端侧同径部111b构成导管基端部分114,连结部111c构成导管连结部分116。

95.导管主体110的前端侧的第一内周面113a的第一内径e1遍及第一内周面113a中的导管200的轴向(z轴方向)的全长而大致相同。导管主体110的基端侧的第二内周面113b的第二内径e2比第一内周面113a的第一内径e1大、而且遍及第二内周面113b中的导管200的轴向的全长而大致相同。位于第一内周面113a与第二内周面113b之间的第三内周面113c随着从前端侧接近基端侧而连续地变大。

96.在本实施方式中,前端侧同径部111a与连结部111c的边界的位置p1、和第一内周面113a与第三内周面113c的边界的位置p2在导管200的轴向(z轴方向)上大致相同。基端侧同径部111b与连结部111c的边界的位置p3、和第二内周面113b与第三内周面113c的边界的位置p4在轴向上大致相同。

97.e-2.导管主体110的详细结构:

98.如图12所示,导管主体110具备线圈体120、编织体130、内侧树脂层140、以及外侧树脂层150。此外,导管200不具备缓冲件,这一点与上述第一~第四实施方式不同。

99.线圈体120是通过将多根线材122卷绕成螺旋状而形成为中空圆筒状的线圈状部件。线圈体120未配置在导管主体110中的导管前端部分112,而是配置在导管基端部分114以及导管连结部分116。

100.线材122也可以使用金属材料。作为金属材料,例如能够使用不锈钢(sus302、sus304、sus316等)、ni-ti合金等超弹性合金、钢琴线、镍-铬系合金、或者钴合金之类的放射线透过性合金、金、白金、钨、或者包含上述元素的合金(例如,白金-镍合金)之类的放射线不透过性合金。线材122的外径优选比构成下述的编织体130的线材132的外径大。另外,线材122的刚性优选比线材132的刚性大。

101.编织体130是编织多根线材132而成的筒状部件。编织体130具有以相互交叉的方式编入多根线材132而成的网眼状的构造(例如、图3参照)。如图12所示,编织体130从导管主体110中的基端遍及前端而连续地配置。编织体130的厚度遍及导管200的轴向的全长而大致相同。

102.编织体130具有线圈外编织部130a和线圈内编织部130b。线圈内编织部130b配置在线圈体120的内周侧。线圈外编织部130a配置为从线圈内编织部130b延长至比线圈体120更靠前端方向。换言之,线圈体120在编织体130中未配置在线圈外编织部130a的外周,而是以包围线圈内编织部130b的外周的方式配置。

103.编织体130成为与导管主体110的内周面(第一内周面113a、第二内周面113b、第三内周面113c)相应的形状。具体而言,编织体130中的位于第一内周面113a的外周的部分成为外径遍及导管200的轴向的全长而大致相同的第一同径部131a。编织体130中的位于第二内周面113b的外周的部分成为外径比第一同径部131a的外径大、而且遍及导管200的轴向的全长而大致相同的第二同径部131b。编织体130中的位于第三内周面113c的外周的部分成为外径随着接近前端侧而连续地变小的缩径部131c。在本实施方式中,第一同径部131a和缩径部131c的前端侧构成线圈外编织部130a并且包含在导管前端部分112以及导管连结

部分116的前端侧,缩径部131c的基端侧和第二同径部131b构成线圈内编织部30b并且包含在导管连结部分116的基端侧和导管基端部分114。

104.线材132能够使用金属材料。作为金属材料,例如能够使用钨、不锈钢(sus302、sus304、sus316等)。

105.内侧树脂层140包覆编织体130的内周面。具体而言,内侧树脂层140从导管主体110的基端遍及前端而连续地配置,遍及全长地包覆编织体130的内周面侧。即,内侧树脂层140构成导管主体110的内周面(上述的内周面113a、113b、113c)。内侧树脂层140的厚度遍及导管200的轴向的全长而大致相同。

106.导管主体110中,线圈外编织部130a的至少一部分中的内侧树脂层140的内径(前端侧的第一内周面113a的第一内径e1)比线圈内编织部130b中的内侧树脂层140的内径(基端侧的第二内周面113b的第二内径e2)小。另外,内侧树脂层140与编织体130的内周面密合,并且进入到构成该编织体130的线材132彼此的各间隙。内侧树脂层140例如由聚四氟乙烯(ptfe)树脂构成。

107.外侧树脂层150包覆编织体130中的线圈外编织部130a和线圈体120的外周面。具体而言,外侧树脂层150从导管主体110的基端遍及前端而连续地配置,遍及全长地包覆线圈外编织部130a和线圈体120的外周面侧。即,外侧树脂层150构成导管主体110的外周面。外侧树脂层150的厚度遍及导管200的轴向的全长而大致相同。外侧树脂层150例如由聚四氟乙烯(ptfe)树脂构成。此外,内侧树脂层140和外侧树脂层150既可以由彼此相同种类的树脂构成、也可以由彼此不同种类的树脂构成。此外,在外侧树脂层150的前端部埋设有环状的片材119。

108.线圈体120具有基端侧线圈124和连结侧线圈126。构成基端侧线圈124的线材122的外径遍及导管200的轴向的全长而大致相同。即,基端侧线圈124的弯曲刚性遍及轴向的全长而大致相同。构成连结侧线圈126的线材122越接近连结侧线圈126(线圈体120)的前端则越连续地变细。即,连结侧线圈126的弯曲刚性越接近连结侧线圈126的前端则越低。此外,线材122也可以越接近连结侧线圈126的前端则越阶段性地变细。基端侧线圈124的前端与连结侧线圈126的基端连续且一体地连接。

109.导管前端部分112的基端的位置位于比位置p3更靠前端侧。在导管基端部分114配置有基端侧线圈124。在导管连结部分116配置有连结侧线圈126。

110.导管前端部分112、导管基端部分114以及导管连结部分116的弯曲刚性的关系(以下称为“规定弯曲刚性关系”)如下。

[0111]“导管前端部分的弯曲刚性”:0.005gf

·

cm2/cm以上且小于0.05gf

·

cm2/cm,

[0112]“导管连结部分的弯曲刚性”:0.05gf

·

cm2/cm以上且小于1.4gf

·

cm2/cm,

[0113]“导管基端部分的弯曲刚性”:1.4gf

·

cm2/cm以上且3.0gf

·

cm2/cm以下。

[0114]

图13是表示导管200的整体的弯曲刚性的曲线图,图14是表示导管200中的导管前端部分112以及导管连结部分116的弯曲刚性的曲线图。各图的纵轴是导管的弯曲刚性(gf

·

cm2/cm),横轴是距离导管的前端的距离(mm)。各图中的曲线g1表示导管200的弯曲刚性,曲线g2表示公知的导向导管的弯曲刚性,曲线g3表示公知的微型导管的弯曲刚性。

[0115]

导管200的弯曲刚性能够通过以下的方法来求出。即,在常温下,经由转矩量规不能移动地固定导管200中的测定对象部位的基端侧的部分,另一方面,将导管200中的测定

对象部位的前端侧的部分固定于移动卡盘。接着,以在与导管200的轴正交的两个方向上分别描绘弯曲线状的轨迹的方式使移动卡盘移动。由此,使导管200在两个方向上分别各摆动90度而弯曲变形。然后测定利用此时的转矩量规测定的转矩载荷的最大值,根据该测定结果求出弯曲刚性。对于导向导管、微型导管的弯曲刚性也能够利用同样的方法来求出。

[0116]

根据图13的曲线g1以及曲线g2可知,导管200的导管基端部分114具有与导向导管大致同等的刚性。根据图13以及图14的曲线g1以及曲线g3可知,导管200的导管前端部分112具有与微型导管的前端部分大致同等的刚性。另外,在导管200中,可知由于导管连结部分116的存在,弯曲刚性从导管前端部分112的基端朝向导管基端部分114的前端而连续地变大。

[0117]

e-3.本实施方式的效果:

[0118]

如图12所示,在本实施方式的导管200中,在导管200的前端侧(线圈外编织部130a所在的导管前端部分112)未配置线圈体120,在导管200的基端侧(线圈内编织部130b所在的导管基端部分114)配置有线圈体120(基端侧线圈124)。因此,导管前端部分112的柔软性相对变高,导管基端部分114的刚性相对变高。由此,能够实现导管前端部分112的细径血管的选择性能的提高、和从导管基端部分114向导管前端部分112传递的转矩传递性的提高。

[0119]

导管200具有连接导管前端部分112和导管基端部分114的导管连结部分116。导管连结部分116具有导管前端部分112的刚性与导管基端部分114的刚性之间的刚性(上述规定弯曲刚性关系)。由此,抑制未配置线圈体120的导管前端部分112与配置有线圈体120的导管基端部分114的刚性差,其结果,例如能够确保导管200的转矩传递性,并且能够抑制因该刚性差而导管200的前端侧与基端侧的边界部位折弯而无法返回原状的扭折的产生。

[0120]

一般地,在使导管和导丝在血管内前进的手术中,将导向导管插入血管,并在导向导管的内部插入微型导管和导丝,进行使它们交替前进的操作。相对于此,在使用本导管220的情况下,如果使用本导管200和导丝,则不需要使用导向导管,就能够实现导丝与本导管200交替前进的操作。尤其是,本导管200在血管从穿刺部位至治疗部位为比较平直的血管的情况下,在选择分支血管为一次或者两次的情况下,具体而言,在运动器导管治疗(tame)等的导管栓塞术中,不需要导向导管。

[0121]

即,本实施方式的导管200中,导管前端部分112的弯曲刚性为微型导管水平的低度,导管基端部分114的弯曲刚性为导向导管水平的高度。连接它们的导管连结部分116弥补导管基端部分114与导管前端部分112的刚性差,抑制导管前端部分112与导管基端部分114的刚性差引起的导管200的扭折的产生,并且在特定的手术中不使用导向导管也能够实现导丝和本导管200交替前进的操作。

[0122]

f.第六实施方式:

[0123]

图15是表示本第六实施方式中的导管200a的一部分的纵剖面结构的说明图。在该图中,还放大地示出了导管200a中的x2的部分的结构(后述的连结侧线圈126a以及连结侧编织体134c)。对于本第六实施方式的导管200a的结构中的、与上述的第五实施方式的导管200相同的结构,通过标注同一符号而省略其说明。

[0124]

在本第六实施方式中,基端侧同径部111b与连结部111c的边界的位置p3位于比第二内周面113b与第三内周面113c的边界的位置p4更靠基端侧,这一点与上述第五实施方式不同。线圈体120a的前端在导管200a的轴向(z轴方向)上位于比位置p3更靠导管200a的前

端侧。因此,更加有效地提高从导管200的导管基端部分114a向导管前端部分112a传递的转矩传递性。另外,线圈体120a的前端位于比位置p4更靠基端侧。由此,抑制因线圈体120a的存在而前端侧同径部111a、连结部111c的外径变大。

[0125]

导管200a具有导管前端部分112a、导管基端部分114a、以及导管连结部分116a。

[0126]

导管前端部分112a与上述第五实施方式的导管前端部分112相同,是包含导管主体110a的前端的部分,是通过不具备后述的线圈体120a而柔软性相对变高的部分。导管基端部分114a与上述第五实施方式的导管基端部分114相同,是包含导管主体110a的基端的部分,是通过具备线圈体120a中的后述的基端侧线圈124a而刚性相对变高的部分。导管连结部分116a是在导管200a的轴向上连接导管前端部分112a和导管基端部分114a的部分,是通过具备后述的连结侧线圈126a以及连结侧编织体134c而用于抑制导管前端部分112a与导管基端部分114a的刚性差的部分。以下进行具体说明。

[0127]

线圈体120a具有基端侧线圈124a和连结侧线圈126a。基端侧线圈124a是与上述第五实施方式的线圈体120大致相同的结构。构成基端侧线圈124a的线材122a的直径遍及导管200a的轴向的全长而大致相同。即,基端侧线圈124a的弯曲刚性遍及轴向的全长而大致相同。构成连结侧线圈126a的线材122a越接近连结侧线圈126a(线圈体120a)的前端则越连续地变细。即,连结侧线圈126a的弯曲刚性越接近连结侧线圈126a的前端则越低。此外,线材122a也可以越接近连结侧线圈126a的前端则越阶段性地变细。基端侧线圈124a的前端与连结侧线圈126a的基端连续且一体地连接。

[0128]

编织体130a具有前端侧编织体134a、后端侧编织体134b以及连结侧编织体134c。前端侧编织体134a是包含编织体130a的前端并且位于比线圈体120a更靠前端侧的部分,构成前端侧编织体134a的线材132a的直径遍及前端侧编织体134a的轴向的全长而大致相同。即,前端侧编织体134a的弯曲刚性遍及轴向的全长而大致相同。后端侧编织体134b是包含编织体130a的后端并且配置在线圈体120a的内周侧的部分,构成后端侧编织体134b的线材132a的直径遍及后端侧编织体134b的轴向的全长而大致相同。即,后端侧编织体134b的弯曲刚性遍及轴向的全长而大致相同。此外,构成前端侧编织体134a的线材132a的直径与构成后端侧编织体134b的线材132a的直径大致相同。

[0129]

连结侧编织体134c是在轴向上连接前端侧编织体134a和后端侧编织体134b的部分。连结侧编织体134c的前端侧比线圈体120a更向前端侧突出,连结侧编织体134c的基端侧配置在线圈体120a的内周侧。构成连结侧编织体134c的线材132a从连结侧编织体134c的前端越接近线圈体120a的前端则越粗。即,连结侧编织体134c的弯曲刚性从连结侧编织体134c的前端越接近线圈体120a的前端则越连续地变高。另外,构成连结侧编织体134c的线材132a从连结侧编织体134c的基端越接近线圈体120a的前端则越粗。即,连结侧编织体134c的弯曲刚性从连结侧编织体134c的基端越接近线圈体120a的前端则越连续地变高。此外,连结侧编织体134c的弯曲刚性也可以从连结侧编织体134c的前端或者基端越接近线圈体120a的前端则越阶段性地变高。前端侧编织体134a的基端与连结侧编织体134c的前端连续且一体地连接,连结侧编织体134c的基端与后端侧编织体134b的前端连续且一体地连接。

[0130]

在导管前端部分112a配置有前端侧编织体134a。在导管基端部分114a配置有基端侧线圈124a以及后端侧编织体134b。在导管连结部分116a配置有连结侧线圈126a以及连结

侧编织体134c。

[0131]

导管前端部分112a、导管基端部分114a以及导管连结部分116a的弯曲刚性与上述第五实施方式的规定弯曲刚性关系相同。

[0132]

如图15所示,在导管200a中,线圈体120a的一部分(连结侧线圈126a)配置在导管连结部分116a。构成连结侧线圈126a的线材122a越接近导管连结部分116a的前端则越细。另外,线圈外编织部130a的一部分(连结侧编织体134c)配置在导管连结部分116a,构成该连结侧编织体134c的前端侧的线材132a的直径从连结侧编织体134c的前端越接近线圈体120a的前端则越粗。因此,能够有效地抑制导管基端部分114a与导管连结部分116a的刚性差。

[0133]

在本实施方式中,构成连结侧编织体134c的基端侧的线材132a的直径从连结侧编织体134c的基端越接近线圈体120a的前端则越粗。因此,在导管连结部分116a中,构成线圈体120a的线材122a的直径相对较小的连结侧线圈126a由连结侧编织体134c加强。

[0134]

g.第七实施方式:

[0135]

图16是表示本第七实施方式中的导管200b的一部分的纵剖面结构的说明图。对于本第七实施方式的导管200b的结构中的、与上述的第五实施方式的导管200相同的结构,通过标注同一符号而省略其说明。

[0136]

导管200b的导管主体110b遍及轴向(z轴方向)的全长而内径和外径大致相同,这一点与上述第五实施方式不同。导管200b具有导管前端部分112b、导管基端部分114b、以及导管连结部分116b。

[0137]

导管前端部分112b是包含导管主体110b的前端的部分,是通过不具备后述的线圈体120b而柔软性相对变高的部分。导管基端部分114b是包含导管主体110b的基端的部分,是通过具备线圈体120b中的后述的基端侧线圈124b而刚性相对变高的部分。导管连结部分116b是在导管200b的轴向上连接导管前端部分112b和导管基端部分114b的部分,是通过具备线圈体120b中的后述的连结侧线圈126b而用于抑制导管前端部分112b与导管基端部分114b的刚性差的部分。以下进行具体说明。

[0138]

线圈体120b具有基端侧线圈124b和连结侧线圈126b。基端侧线圈124b是与上述第三实施方式的线圈体20b大致相同的结构。构成基端侧线圈124b的线材122b的直径遍及导管200b的轴向的全长而大致相同。即,基端侧线圈124b的弯曲刚性遍及轴向的全长而大致相同。构成连结侧线圈126b的线材122b越接近连结侧线圈126b(线圈体120b)的前端则越连续地变细。即,连结侧线圈126b的弯曲刚性越接近连结侧线圈126b的前端则越低。此外,线材122b也可以越接近连结侧线圈126b的前端则越阶段性地变细。基端侧线圈124b的前端与连结侧线圈126b的基端连续且一体地连接。

[0139]

在导管基端部分114b配置有基端侧线圈124b。在导管连结部分116b配置有连结侧线圈126b。

[0140]

导管前端部分112b、导管基端部分114b以及导管连结部分116b的弯曲刚性的关系与上述第五实施方式的规定弯曲刚性关系相同。

[0141]

根据本实施方式的导管200b,在导管200b的外径遍及全长而相同的结构中,能够确保导管200b的转矩传递性,并且能够抑制导管前端部分112b与导管基端部分114b的刚性差引起的导管200b的扭折的产生。

[0142]

h.变形例:

[0143]

本说明书中公开的技术并不限于上述的实施方式,在不脱离其主旨的范围内能够以各种方式变形,例如也可以进行如下变形。

[0144]

在上述的实施方式中,线圈体20、120、120a、120b是卷绕多根线材22、122、122a、122b而成的筒状部件,但线圈体20、120、120a、120b也可以通过将一根线材22、122、122a、122b卷绕成螺旋状而形成为中空圆筒状的线圈状部件。另外,也可以将卷绕一根或多根卷绕绞线而得的筒状部件用于线圈体20、120、120a、120b,上述绞线是绞合一根线材22、122、122a、122b或多根线材22、122、122a、122b而得到的绞线。

[0145]

上述实施方式中的导管100、100a、100b、100c、200、200a、200b的结构始终为一例,能够进行各种变形。例如,在上述实施方式中,线圈体20、120、120a、120b、编织体30、130、130a、内侧树脂层40、140、外侧树脂层50、150、缓冲件60、60a、60b、以及中间树脂层70均由一片形成,但并不限于此,也可以由多片构成。

[0146]

在上述第四实施方式中,设置有中间树脂层70,在上述第一~第三实施方式中,在编织体30的间隙填充形成内侧树脂层40的树脂。根据上述方式,通过填充于编织体30的间隙的树脂,能够防止编织体30混乱。不限于上述方式,也可以将形成外侧树脂层50的树脂填充于编织体30的间隙。

[0147]

也可以在上述第一~第四实施方式中的内侧树脂层40以及外侧树脂层50与第四实施方式中的中间树脂层70的表面实施表面处理,以便提高与其它层的粘接性。

[0148]

在上述第一以及第六实施方式中,例如,前端侧同径部11a、111a与连结部11c、111c的边界的位置p1既可以位于比第一内周面13a、113a与第三内周面13c、113c的边界的位置p2更靠导管100、200a的前端侧、也可以位于基端侧。另外,基端侧同径部11b、111b与连结部11c、111c的边界的位置p3既可以是和第二内周面13b、113b与第三内周面13c、113c的边界的位置p4相同的位置、也可以位于前端侧。

[0149]

在上述第一~第四实施方式中,缓冲件60、60a、60b的轴向观察的形状为环状,但并不限于此,也可以是部分地包覆编织体30的外周的结构。另外,缓冲件60、60a、60b的厚度也可以遍及全长而大致相同。

[0150]

在上述第一、第二以及第四实施方式中,编织体30中的缩径部31c也可以是外径随着从前端侧接近基端侧而阶段性地变大的结构。

[0151]

在上述第六实施方式中,也可以是不具备连结侧线圈126a、且构成线圈体120a的线材122a遍及轴向的全长而大致相同的结构。

[0152]

在上述第五~第七实施方式中,构成为通过具备连结侧线圈126、126a、126b、连结侧编织体134c来满足上述规定弯曲刚性关系,但也可以通过使形成内侧树脂层140以及外侧树脂层150的树脂材料的杨氏模量、与由部件的剖面形状和大小决定的剖面二次力矩(剖面形状和剖面的大小的至少一方)的至少一方不同来满足上述规定弯曲刚性关系。

[0153]

上述实施方式的导管100、100a、100b、100c、200、200a、200b中的各部件的材料始终为一例,能够进行各种变形。

[0154]

符号的说明

[0155]

10—导管主体(第一以及第二实施方式),10b—导管主体(第三实施方式),10c—导管主体(第四实施方式),11a—前端侧同径部(第一~第四实施方式),11b—基端侧同径

部(第一~第四实施方式),11c—连结部(第一~第四实施方式),12—前端部分(第一以及第二实施方式),12b—前端部分(第三实施方式),13a—第一内周面(第一~第四实施方式),13b—第二内周面(第一~第四实施方式),13c—第三内周面(第一~第四实施方式),14—基端部分(第一以及第二实施方式),14b—基端部分(第三实施方式),18—接合管(第一~第四实施方式),19—片材(第一~第四实施方式),20—线圈体(第一~第四实施方式),22—线材(线圈体)(第一~第四实施方式),30—编织体(第一~第四实施方式),30a—线圈外编织部(第一~第四实施方式),30b—线圈内编织部(第一~第四实施方式),31a—第一同径部(第一~第四实施方式),31b—第二同径部(第一~第四实施方式),31c—缩径部(第一~第四实施方式),32—线材(编织体)(第一~第四实施方式),40—内侧树脂层(第一~第三实施方式),40c—内侧树脂层(第四实施方式),50—外侧树脂层(第一~第四实施方式),60—缓冲件(第一以及第四实施方式),60a—缓冲件(第二实施方式),60b—缓冲件(第三实施方式),62—薄壁部,62a—第一缓冲件,63—台阶面,64—厚壁部,64a—第二缓冲件,65—前端面,66—延伸部分,66a—第三缓冲件,68a—延伸部分,70—中间树脂层,100—导管(第一实施方式),100a—导管(第二实施方式),100b—导管(第三实施方式),100c—导管(第四实施方式),110—导管主体(第五实施方式),110a—导管主体(第六实施方式),110b—导管主体(第七实施方式),111a—前端侧同径部(第五以及第六实施方式),111b—基端侧同径部(第五以及第六实施方式),111c—连结部(第五以及第六实施方式),112—导管前端部分(第五实施方式),112a—导管前端部分(第六实施方式),112b—导管前端部分(第七实施方式),113a—第一内周面(第五以及第六实施方式),113b—第二内周面(第五以及第六实施方式),113c—第三内周面(第五以及第六实施方式),114—导管基端部分(第五实施方式),114a—导管基端部分(第六实施方式),114b—导管基端部分(第七实施方式),116—导管连结部分(第五实施方式),116a—导管连结部分(第六实施方式),116b—导管连结部分(第七实施方式),118—接合管(第五~第七实施方式),119—片材(第五~第七实施方式),120—线圈体(第五实施方式),120a—线圈体(第六实施方式),120b—线圈体(第七实施方式),122—线材(线圈体)(第五实施方式),122a—线材(线圈体)(第六实施方式),122b—线材(线圈体)(第七实施方式),124—基端侧线圈(第五实施方式),124a—基端侧线圈(第六实施方式),124b—基端侧线圈(第七实施方式),126—连结侧线圈(第五实施方式),126a—连结侧线圈(第六实施方式),126b—连结侧线圈(第七实施方式),130—编织体(第五以及第七实施方式),130a—编织体(第六实施方式),130a—线圈外编织部(第五~第七实施方式),130b—线圈内编织部(第五~第七实施方式),131a—第一同径部(第五以及第六实施方式),131b—第二同径部(第五以及第六实施方式),131c—缩径部(第五以及第六实施方式),132—线材(编织体)(第五以及第七实施方式),132a—线材(编织体)(第六实施方式),134a—前端侧编织体(第六实施方式),134b—基端侧编织体(第六实施方式),134c—连结侧编织体(第六实施方式),140—内侧树脂层(第五~第七实施方式),150—外侧树脂层(第五~第七实施方式),200—导管(第五实施方式),200a—导管(第六实施方式),200b—导管(第七实施方式),d1—第一外径,d2—第二外径,d3—第三外径,e1—第一内径,e2—第二内径,l1—第一厚度,l2—第二厚度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。