1.本发明涉及半导体制造技术领域,尤其涉及一种用于控制晶片边缘关键尺寸的系统及方法。

背景技术:

2.半导体制造过程中,设计师总是期望通过刻蚀工艺得到的晶片的关键尺寸是良好的,不存在异常,即整片晶片关键尺寸的误差为

±

0.1,如图1(a)所示。然而生产实践中,由于刻蚀的反应腔室中使用的主要部件与各种硬件装置存在误差,会造成特定部分的刻蚀速率不同,从而导致晶片的关键尺寸(critical dimension)与所期望得到的关键尺寸存在偏差,如图1(b)所示,晶片表面的大部分区域关键尺寸的误差在-0.3至

±

0.1μm之间,边缘处关键尺寸的误差达到了-0.5μm,甚至-0.7μm,误差绝对值大,均匀性差。并且,从晶片中心越往末端边缘,关键尺寸的变化呈现一定的趋势(如降低或升高),如图2所示,从晶片中心越往末端边缘,关键尺寸越小。

3.造成刻蚀速率不同的原因在于:(1)上电极与静电卡盘之间的间隙(gap)误差;(2)内电极气孔误差;(3)静电卡盘表面温度误差;(4)边缘环磨损;(5)晶片传送的误差,导致晶片与边缘环之间产生间距误差。

4.另外,由于刻蚀的反应腔由各种部件组成,随着使用时间的增加,部件表面的变化、副产物的形成,si边缘环的磨损、内电极气体孔尺寸的变化等,导致末端边缘关键尺寸的特定点会产生异常(specification out)。

5.现有的si外电极上一般只有可读取晶片区域压力的孔,没有气孔结构,或者为了使上电极的等离子体面积扩大,用si材料来制作上电极。也有在si内电极上制作孔,在中心与边缘有需要的气体流过,但在晶片的末端边缘区域中,有些特定点(point)没有气体流过。另外,也有通过在上进气盘上设置边缘孔来使末端边缘区域中有气体流过,但以360

°

整体方向流出的关系无法控制特定部位的关键尺寸。

6.上述措施均无法有效控制晶片边缘的关键尺寸,导致晶片边缘的关键尺寸不均匀,无法得到期望的晶片轮廓。

技术实现要素:

7.鉴于上述的分析,本发明旨在提供一种用于控制晶片边缘关键尺寸的系统及方法,用以解决现有技术无法有效控制晶片边缘的关键尺寸,导致晶片边缘的关键尺寸不均匀,无法得到期望的晶片轮廓的问题。

8.一方面,本发明提供了一种用于控制晶片边缘关键尺寸的系统,包括顶盘、内电极、外电极、用于放置晶片的静电卡盘、用于保护晶片边缘的边缘环、第一进气系统和第二进气系统;所述第一进气系统包括贯通所述顶盘和所述外电极的第一气孔,所述第一气孔用于向晶片的边缘供气;所述第二进气系统包括贯通所述顶盘和所述内电极的第二气孔,所述第二气孔用于向晶片的中心供气。

9.基于上述系统的进一步改进,所述第一气孔在所述外电极内偏向晶片的中心设置,所述顶盘和所述外电极所形成的接触面与所述外电极内的第一气孔之间所形成的夹角小于60

°

。

10.基于上述系统的进一步改进,所述第一气孔的直径小于等于1mm。

11.基于上述系统的进一步改进,所述第一气孔的数量为多个,所述多个第一气孔沿圆周方向均匀分布。

12.基于上述系统的进一步改进,所述第一气孔的数量为12个。

13.基于上述系统的进一步改进,所述第一进气系统还包括与所述第一气孔的数量相对应的多个控制阀,所述多个控制阀设于所述顶盘上表面或顶盘上方,用于控制通过所述第一气孔的气体流量。

14.基于上述系统的进一步改进,还包括控制系统,每个控制阀均与所述控制系统连接,以便实现控制阀的分别开启和关闭。

15.基于上述系统的进一步改进,还包括与所述控制系统连接的压力监测装置,所述压力监测装置设于第一进气系统和第二进气系统的气路上,控制系统通过压力监测装置监测到的数据来控制对晶片中心或边缘的补偿。

16.基于上述系统的进一步改进,所述第一进气系统还包括第一总控阀,所述第一总控阀用于控制所述第一进气系统的开闭。

17.基于上述系统的进一步改进,所述第二进气系统还包括第二总控阀,所述第二总控阀用于控制所述第二进气系统的开闭。

18.基于上述系统的进一步改进,还包括与所述第一进气系统并联的第一管路系统,所述第一管路系统用于将第一进气系统抽真空。

19.基于上述系统的进一步改进,还包括与所述第二进气系统并联的第二管路系统,所述第二管路系统用于将第二进气系统抽真空。

20.基于上述系统的进一步改进,所述第二气孔的数量为多个,所述多个第二气孔沿圆周均匀分布。

21.基于上述系统的进一步改进,所述第二进气系统还包括与所述第二气孔的数量相对应的多个控制阀,所述多个控制阀设于所述顶盘上表面或顶盘上方,用于控制气体是否通过所述第二气孔。

22.基于上述系统的进一步改进,每个控制阀均与所述控制系统连接,以便实现控制阀的分别开启和关闭。

23.另一方面,本发明还提供了一种用于控制晶片边缘关键尺寸的方法,包括:

24.根据测试晶片上待补偿的点的位置和关键尺寸补偿值,确定补偿气体的种类以及控制第一气孔的控制阀的开启位置;

25.将待刻蚀的晶片置于工艺腔室内的卡盘上;

26.控制系统控制关闭第一、第二、第三和第四总控阀,对腔体抽真空;

27.打开第一总控阀、第二总控阀和控制阀,

28.根据压力监测装置监测到的数据通过控制系统控制补偿气体进入工艺腔对关键尺寸进行调整。

29.基于上述方法的进一步改进,关键尺寸补偿值通过下列方法获得:

30.在测试晶片上涂布光致抗蚀剂层;

31.在测试掩膜上形成测试图形;

32.将所述测试图形转移到测试晶片上;

33.计算实际掩膜制造时所需的掩膜cd补偿值。

34.基于上述方法的进一步改进,利用光刻和刻蚀工艺将掩膜上的每个测试图形转移到测试晶片上。

35.与现有技术相比,本发明至少可实现如下有益效果之一:

36.(1)本发明通过在顶盘边缘设置气孔、并通过将气孔设置为在外电极内偏向晶片的中心设置,能够提高后续生产周期中实际晶片的边缘关键尺寸的均匀性,从而将器件的良率提高1%-2%。

37.(2)本发明通过控制顶盘和外电极所形成的接触面与外电极内的第一气孔之间所形成的角度,能够使补充气体准确地吹向晶片关键尺寸不均匀的特定点,从而实现精密控制晶片特定点的末端边缘的关键尺寸。

38.(3)本发明通过在设置压力监测装置,可以让控制系统控制补偿、管道内的压力波动或对系统提出异常报警,提高了调整关键尺寸的准确度和使用该用于控制晶片边缘关键尺寸的系统的安全性。

39.(4)通过设置与气孔数量相同的控制阀,并通过设置控制系统,可以方便地实现对气孔的分别开启和关闭。

40.(5)通过设置用于将进气系统抽真空的第一管路系统和第二管路系统,并通过将第一管路系统与第一进气系统并联、第二管路系统与第二进气系统并联,既能实现对进气系统抽真空,又不会因为抽真空对压力监测装置和控制系统等产生损坏和影响。

41.(6)采用本发明的用于控制晶片边缘关键尺寸的方法,在实际晶片上的中央区域和边缘区域便得到了补偿后的cd值,得到了更优异的cd均匀性,使得晶片上cd均匀性得到了改善和提高。

42.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

43.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

44.图1(a)为刻蚀后整片(full shot)晶片关键尺寸测定时,整片晶片关键尺寸良好的图;

45.图1(b)为刻蚀后整片(full shot)晶片关键尺寸测定时,9点方向关键尺寸异常(specification out)的图;

46.图2为晶片从中心越往末端边缘,关键尺寸的变化趋势图;

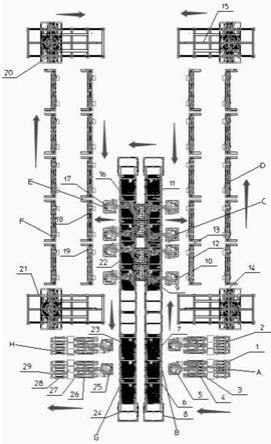

47.图3为本发明实施例系统的内部构造示意图;

48.图4为本发明实施例系统的气路系统示意图。

49.附图标记:

50.1-顶盘;2-内电极;3-外电极;4-静电卡盘;5-边缘环;6-晶片;7-第一气孔;8-第二气孔;9-第一总控阀;10-第二总控阀;11-控制阀;12-控制系统;13-压力监测装置;14-第三总控阀;15-第四总控阀;16-限位环;17-腔体。

具体实施方式

51.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

52.在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

53.在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。

54.实施例一

55.本发明的一个具体实施例,公开了一种用于控制晶片边缘关键尺寸的系统,如图3所示。该系统包括顶盘1、内电极2、外电极3、用于放置晶片的静电卡盘4、用于保护晶片边缘的边缘环5、第一进气系统和第二进气系统。

56.第一进气系统用于向晶片6的边缘供气。在一种可能的实施方式中,第一进气系统包括第一总控阀9和第一气孔7,该第一气孔7贯通顶盘1和外电极3,并且第一气孔7在顶盘内竖直设置,在外电极3内偏向晶片的中心设置,气体通过第一气孔流向晶片的边缘,从而为晶片边缘提供补偿气体。常用的补偿气体包括o2和c4f8。

57.根据晶片上需要提供补偿气体的点的位置不同,第一气孔偏向晶片中心的角度不同,即顶盘和外电极所形成的接触面与外电极内的第一气孔之间所形成的夹角α不同。因此,在另一种可能的实施方式中,该用于控制晶片边缘关键尺寸的系统包括α的数值不同的多个上进气盘,根据需要提供补偿气体的点的位置不同更换角度不同的进气盘。一般来说,α的数值小于60

°

。

58.对于第一气孔的数量,通常为多个。并且为了能够实现对晶片的整个边缘均能补偿,多个第一气孔沿圆周方向均匀分布。在本发明的一个优选实施例中,为了平衡晶片均匀性、调节效果、制造成本及实用性,第一气孔的数量选择为12个,直径控制为小于等于1mm。

59.由于在多数情况下并不是晶片的整个边缘均需要补偿,而是仅有某些特定点需要进行补偿,所以,在一种可能的实施方式中,设有与第一气孔的数量相等的控制阀11,每个控制阀11均与一个第一气孔连接,每个气孔可以单独开启或关闭,以调节晶片边缘的不同部位的通气量,从而间接调节晶片边缘刻蚀效果,或对特定部位进行补偿调节。

60.控制阀可以为气动阀,也可以为其他能够方便控制第一气孔开闭的阀体。

61.对于控制阀的设置位置,以不增加系统的总体积为宜。例如,控制阀可以设于顶盘

上表面,也可以设于顶盘上方。

62.除了向晶片边缘供气外,本发明的用于控制晶片边缘关键尺寸的系统还包括用于向晶片的中心供气的第二进气系统。该第二进气系统包括第二总控阀10和第二气孔8,该第二气孔贯通顶盘和内电极,并且第二气孔在顶盘内以及在外电极内均竖直设置,气体通过第二气孔流向晶片的中心,从而为晶片中心提供气体。

63.对于第二气孔的数量,通常也为多个。并且为了能够实现对晶片的均匀刻蚀,多个第二气孔也沿圆周方向均匀分布。在本发明的一个优选实施例中,为了平衡晶片均匀性、调节效果、制造成本及实用性,第二气孔的数量选择为12个,直径小于1mm。

64.在一种可能的实施方式中,也设有与第二气孔的数量相等的控制阀,通过控制阀来控制气体是否通过第二气孔,从而实现对多个第二气孔的分别控制。控制阀可以为气动阀,也可以为其他能够方便控制第二气孔开闭的阀体。控制阀可以设于顶盘上表面,也可以设于顶盘上方。

65.为了便于实现对第一进气系统和第二进气系统的控制,本发明的系统还包括控制系统12,每个控制阀11均与控制系统12连接,以便实现对控制阀的分别开启和关闭,来控制通入反应腔体的气体的分布,或气体的量,从而间接控制等离子分布和晶片边缘的刻蚀效果,以及关键尺寸(cd)。

66.在另一种可能的实施方式中,用于控制晶片边缘关键尺寸的系统还包括压力监测装置13,通过设置压力监测装置,可以让控制系统控制补偿、管道内的压力波动或对系统提出异常报警,提高了调整关键尺寸的准确度和使用该用于控制晶片边缘关键尺寸的系统的安全性。

67.该压力监测装置与控制系统12连接。另外,第一总控阀9和第二总控阀10也均与压力监测装置13连接,并且压力监测装置位于第一、二总控阀和控制系统之间。

68.半导体制造工艺需要在真空环境下进行,所以在工艺进行之前需要对腔体17抽真空。而如果不设置额外的管路,会导致压力监测装置13与控制系统12也会被抽真空,因此,本实施例还包括对进气系统抽真空的管路系统。如图4所示,该管路系统包括第一管路系统和第二管路系统,第一管路系统对应第一进气系统,与第一进气系统并联;第二管路系统对应第二进气系统,与第二进气系统并联。第一管路系统上设有第三总控阀14,第二管路系统上设有第四总控阀15。

69.对进气系统抽真空时,第一、第二、第三、第四总控阀均关闭;抽真空结束后、需要调整关键尺寸时,第三、第四总控阀关闭,第一、第二总控阀开启。

70.为了使内电极和外电极的位置相对固定,从而使顶盘上的气孔和内电极和外电极上的气孔对准,在本发明的另一个优选实施例中,在顶盘下方、外电极的外侧设有限位环16,能够限制内电极和外电极的相对运动,从而能够保证顶盘上的气孔和内电极和外电极上的气孔对准,形成有效的气路。

71.实施例二

72.本发明的另一个具体实施例,公开了一种采用实施例一的用于控制晶片边缘关键尺寸的系统对晶片进行补偿的方法。下文将对该方法进行详细描述。

73.获得了测试晶片上待补偿的点的位置和关键尺寸补偿值后,确定补偿气体的种类以及控制第一气孔的控制阀的开启位置。一般来说,补偿气体为o2和c4f8。

74.接着,将待刻蚀的晶片置于工艺腔室内的卡盘上。之后,对腔体抽真空。具体来说,需要通过控制系统关闭第一、第二、第三和第四总控阀。

75.待真空度达到工艺要求后,打开第一总控阀、第二总控阀和上面步骤中确定的待补偿部位的控制阀,根据压力监测装置监测到的数据通过控制系统控制补偿气体进入工艺腔对关键尺寸进行调整。

76.与现有技术相比,本发明至少可实现如下有益效果之一:

77.(1)本发明通过在顶盘边缘设置气孔、并通过将气孔设置为在外电极内偏向晶片的中心设置,能够提高后续生产周期中实际晶片的边缘关键尺寸的均匀性,大大提高了生产效率和产品的良率。

78.(2)本发明通过控制顶盘和外电极所形成的接触面与外电极内的第一气孔之间所形成的角度,能够使补充气体准确地吹向晶片关键尺寸不均匀的特定点,从而实现精密控制晶片特定点的末端边缘的关键尺寸。

79.(3)本发明通过在设置压力监测装置,可以让控制系统控制补偿、管道内的压力波动或对系统提出异常报警,提高了调整关键尺寸的准确度和使用该用于控制晶片边缘关键尺寸的系统的安全性。

80.(4)通过设置与气孔数量相同的控制阀,并通过设置控制系统,可以方便地实现对气孔的分别开启和关闭。

81.(5)通过设置用于将腔体抽真空的第一管路和第二管路,并通过将第一管路与第一进气系统并联、第二管路与第二进气系统并联,既能实现对腔体抽真空,又不会因为抽真空对压力监测装置和控制系统等产生损坏和影响。

82.(6)采用本发明的用于控制晶片边缘关键尺寸的方法,在实际晶片上的中央区域和边缘区域便得到了补偿后的cd值,得到了更优异的cd均匀性,使得晶片上cd均匀性得到了改善和提高。

83.在以上的描述中,对于各层的构图、刻蚀等技术细节并没有做出详细的说明。但是本领域技术人员应当理解,可以通过各种技术手段,来形成所需形状的层、区域等。另外,为了形成同一结构,本领域技术人员还可以设计出与以上描述的方法并不完全相同的方法。另外,尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。

84.以上对本公开的实施例进行了描述。但是,这些实施例仅仅是为了说明的目的,而并非为了限制本公开的范围。本公开的范围由所附权利要求及其等价物限定。不脱离本公开的范围,本领域技术人员可以做出多种替代和修改,这些替代和修改都应落在本公开的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。