1.本发明涉及使用有机溶剂加工和/或提取源自可可豆的材料的改进方法和/技术。在某些实施例中,本发明涉及可可豆加工方法(例如,使用未发酵的、发酵的、烘焙的或未烘焙的可可豆或其组合),其结果是得到可可提取物和可可脂、抗氧化剂和/或维生素产量增加的产品。

背景技术:

2.可可(theobroma cacao l.)被广泛认为是健康成分的重要来源,其中健康成分包括矿物质、维生素、多酚(特别是儿茶素、花青素和原花青素)和抗氧化剂,例如黄酮类化合物,尤其是在减少氧化应激、抑制低密度脂蛋白(ldl)氧化和血小板聚集方面具有生理活性,并且在血管中充当血管扩张剂。

3.在以可可为基础的食品生产过程中,可可豆的传统加工过程通常包括发酵和高温干燥/烘焙,多酚、抗氧化剂和/或维生素的含量与其在生可可豆中的含量相比减少了。另一个问题是,由于高机械负荷或剪切应力和/或有助于提取可可脂的高温,生可可原料的细胞室遭到破坏。例如,wo 2008/131910 a1公开了一种不分离脂质或脂肪相而从可可豆中提取多酚化合物的方法。ep 0 988 794 a1涉及一种获取可可香气的工艺。us 2008/317891 a1公开了一种包括研磨冻干可可豆步骤的方法。us 2010/055248 a1和wo 01/093690 a2涉及包括常规压制可可粒以分离可可脂的方法。us 2 954 293 a还公开了一种非研磨豆粒的提取。然而,这些方法不能有效地分离各营养有益成分且不能获得其足够的产量。

4.因此,为了保留有价值成分的较高含量,已经开发了替代的可可豆加工方法。例如,wo 2010/073117、ep 3 114 940 b1、ep 3 114 941 b1、ep 3 114 942 b1和ep 3 114 939 b1公开了加工可可豆的方法,该方法包括包含可可豆或可可粒和水的悬浮液的形成,湿磨悬浮的豆或粒,加热悬浮液,并将其倾析使所述悬浮液分离成水相、脂肪相和固相,以避免在机械加工过程中可可脂的液化和巧克力利口酒的形成,与传统方法相比,机械加工对可可块施加较低的热负荷,因此保留了较高含量的多酚、抗氧化剂和/或维生素。

5.虽然上述方法在保留热敏性健康成分方面具有优势,但有时需要更有效地分离每种营养有益成分,并进一步提高所得提取物中可可脂和亲水性和亲油性营养成分的产量。

技术实现要素:

6.本发明以本文定义的权利要求的主题解决了这些目标。本发明的优势将在下面的部分中进一步详细说明,并且在考虑到本发明公开的情况下,对本领域技术人员来说进一步的优势将变得明显。

7.一般而言,本发明在一个方面提供了一种可可豆或可可粒的加工方法,包括以下步骤:向可可豆或可可粒中加入第一提取剂以形成悬浮液;湿磨所述悬浮液;将所述悬浮液分离成第一液相、第二液相和固相,所述第二液相包含作为主要成分的可可脂和作为次要成分的固体和/或第一提取剂,并且所述固相包含可可粉和第一提取剂;将三相分别加工,

包括从至少极性的液相中分离出可可香气提取物和/或多酚浓缩物,其中第一提取剂包含一种或多种有机溶剂,其含量为按重量计第一提取剂的2至100%。

8.在一个可替代实施例中,本发明涉及一种加工可可豆或可可粒的方法,包括以下步骤:向可可豆或可可粒中加入第一提取剂提取剂以形成悬浮液;湿磨所述悬浮液;将悬浮液分离成第一液相、第二液相和固相,所述第二液相包含作为主要成分的可可脂和作为次要成分的固体和/或第一提取剂提取剂,并且所述固体相包括可可粉和第一提取剂;并且将三相分别加工以得到可可香气提取物和/或多酚浓缩物;其中第一提取剂是水,并且其中第二提取剂用于在分别加工这三相的步骤中获得可可香气提取物和/或多酚浓缩物,第二提取剂包含一种或多种有机溶剂,其含量为按重量计第二提取剂的2至100%。

9.本发明的另一方面是提供通过上述方法获得的可可豆提取物。

10.在另一方面,本发明提供了一种生产巧克力或巧克力类产品的方法,包括以下步骤:按照上述方法加工可可豆或可可粒,从第二液相中分离出可可脂,并从固相中分离出可可粉,将可可香气提取物与可可脂提取物复合;将复合后的提取物与可可粉提取物、多酚浓缩液和/或奶粉混合;并且精炼所述混合物。

11.在另一方面,本发明涉及通过上述方法获得的巧克力或巧克力类产品。

附图说明

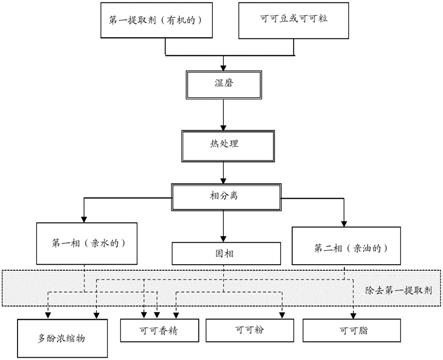

12.图1说明了根据本发明的第一实施例,用于加工可可豆直至提供可可香气、可可粉、可可脂和多酚浓缩提取物的示例性方法。

13.图2说明了根据本发明的第二实施例,用于加工可可豆直至提供可可香气、可可粉、可可脂和多酚浓缩提取物的示例性方法。

14.图3说明了使用在第一和/或第二实施例中获得的提取物制备黑巧克力/牛奶巧克力的示例性方法。

具体实施方式

15.为了更完整地理解本发明,现参考以下对本发明说明性实施例的描述。

16.加工可可豆和/或可可粒的方法

17.根据本发明的第一实施例加工可可豆或可可粒的方法,其一般特征具有以下步骤:向可可豆或可可粒中添加第一提取剂以形成悬浮液;湿磨所述悬浮液;将所述悬浮液分离为三个相,即第一液相、第二液相和一个固相,所述第二液相包括作为主要成分的可可脂和作为次要成分的固相和/或第一提取剂,并且所述固相包括可可粉和第一提取剂;并且分别加工所述三相,包括从至少极性液相中分离出可可香气和/或多酚浓缩物,以获得可可香气提取物和/或多酚浓缩物;其中第一提取剂包含一种或多种有机溶剂,其含量为按重量计第一提取剂的2至100%。

18.根据第一实施例的方法,在第一提取剂中包含的一种或多种有机溶剂没有特别限制,并且可以由本领域技术人员可以适当地选择,只要它们促进并且不干扰在第一液相和第二液相之间相分离。换言之,如本文所用,术语“第一液相”和“第二液相”表示在进行三相分离的物理条件下不互溶的分离液相。特别地,术语“第二液相”通常定义为包含可可脂作为主要成分的非极性液相,其与被称为“第一液相”的亲水性液相不互溶。

19.在第一实施例中,第一提取剂优选包含一种或多种有机溶剂,其含量为按重量计第二提取剂的5至100%,例如按重量计10至100%、按重量计20至100%、按重量计50至100%、按重量计70至100%或者按重量计90至100%。

20.在优选的实施方案中,第一提取剂可以进一步包含按重量计含量小于95%的水(例如,按重量计小于90%、按重量计小于80%、按重量计小于50%、按重量计小于30%、按重量计小于10%或按重量计小于5%)与一种或多种在提取条件下可与水互溶或不互溶的有机溶剂组合。所述水可以通过含水液体(例如,果汁或牛奶)以给定的含量加入。

21.根据待提取的目标材料和提取物的预期用途(例如,可可脂用于化妆品而不是食品加工),一种或多种有机溶剂优选选自c

1-c8醇、c

2-c8酮、c

3-c7酯、c

2-c8醚、c

4-c

10

乳酸盐、卤化c

1-c6烃和c

1-c8烷烃,优选选自c

1-c8醇、c

1-c8烷烃、c

2-c8醚,进一步优选选自甲醇、乙醇、异丙醇、丙酮、乙酸甲酯、乙酸乙酯、乙醚、甲基叔丁基醚和己烷,尤其优选选自乙醇、己烷和甲基叔丁基醚。在特别优选的实施方式中,有机溶剂为乙醇。

22.在优选的实施方案中,第一提取剂可以包含酸性组分(包括但不限于乙酸、柠檬酸或其他酸),该酸性组分是除了由豆中的微生物活动中形成的乙酸和/或柠檬酸之外而提供的,这使得可进一步发展巧克力风味并在低温下的有效提取。

23.可可加工技术通常开始于在可可豆/粒研磨之前或期间,通过加入第一提取剂来形成可可豆或可可粒的悬浮液。根据所得提取物的所需用途,可使用未发酵或发酵不足的可可豆和可可粒(连同或不连同果肉和粘液)以及完整发酵或培养的豆(例如,包括根据us 8501256 b2或wo 2014/130539 a1培养的豆),或随后经过破碎步骤的发酵或培养的豆,在此过程中,豆被破碎成更小的非完整豆粒(例如,可可粒)。尽管不限于此,但可可豆或可可粒可能在制备悬浮液之前经过烘焙或预干燥。为了实现多酚、抗氧化剂和/或维生素的最佳产量,优选使用在可可豆荚打开时直接获得的未发酵的青豆制备悬浮液,尤其优选与豆荚中存在的果肉和粘液一起制备。

24.尽管没有特别限制,但所形成的悬浮液中第一提取剂与可可豆/粒的重量比优选在1:1至6:1之间,更优选为2:1至4:1,尤其优选约为3:1,这可能会有利地影响后续步骤的可加工性(例如,促进泵送、研磨和更容易的相分离)。

25.可可豆/粒经过一个或多个湿磨步骤,会导致豆粒度优选为50μm或更小,更优选为40μm或更小,甚至更优选20μm或更小。

26.将豆颗粒减小到这样的尺寸范围显着增加了豆颗粒材料的暴露表面积,因此增强了溶剂润湿以改善提取结果(例如改善脂肪或脂质、芳香物质和/或多酚的提取)。将豆粒减小至该尺寸范围显著地增加了豆粒材料的暴露表面积,因此增强了与溶剂的润湿性以改善提取结果(例如,改善了脂肪或脂类、芳香物质和/或多酚的提取)。可通过使用例如圆盘磨机(例如,穿孔圆盘磨机)、胶体磨机(例如,齿形胶体磨机)或刚玉石磨机来实现豆粒度的减小。优选地,由于浸渍的可可豆的可用表面积增加,在至少一个研磨步骤中,可可豆细胞被浸渍以使第一提取剂能够更好地润湿可可豆材料。湿磨所用的方法和装置不受特别限制,只要能避免由大量摩擦热产生或高机械力引起的不希望的乳化。例如,当使用多个研磨步骤时,可使用穿孔圆盘磨机进行粗的湿研磨步骤(例如,任选使用进一步的提取剂),并且粗研磨悬浮液可泵送至齿形胶体磨机以进行细研磨步骤。

27.在湿磨步骤之后,悬浮液可以在不超过大约70℃的温度下进行热处理,以减少总

的热负荷并防止乳化。从可可脂收率和所需风味(如芳香剂、抗氧化剂和/或维生素)保存的良好平衡来看,优选低于65℃的加热温度。就可可脂液化和/或改进的机械相分离而言,尤其优选30至50℃的加热温度范围。不限于此,湿磨悬浮液的加热可以通过废料或管式换热器进行。

28.此后,进行相分离以获得三相,即第一液相、与第一液相不互溶的第二液相和固相,所述第二液相包括可可脂作为主要成分和作为次要成分的固体和/或水,所述固相包括可可粉和第一提取剂。此外,固相可包含残余的可可脂,相对于总干重,其含量按重量计高达30%,优选按重量计小于27%,更优选按重量计小于20%。优选地,利用离心力的装置可用于实现机械的颗粒分离,例如倾析器或喷嘴分离器。例如,可以将悬浮液倾析以将粗粒或大的或大块的固体从液体中分离,然后将更小的和/或细的固体颗粒从液体中进一步分离,和/或将油产品从非油产品中分离。

29.可以采用多相分离和复合步骤来实现第一液相、第二液相和固相之间的改进的分离。例如,通过初始倾析步骤获得的第二液相可以进一步过滤或离心从第二液相中分离出剩余的细颗粒或第一提取剂,并且由此获得的细颗粒和第一提取剂可以与来自初始倾析步骤或在所述相的后续加工阶段的第一提取剂和固相复合。此外,第一液相可以进行进一步的纯化步骤,例如,通过使用真空旋转过滤器过滤以去除细小的颗粒并降低液体的浑浊度。

30.在三相分离后,如图1所示,可以独立地处理以分离可可香气(主要来自第一液相)和多酚浓缩物(主要来自第一液相)、可可脂(主要来自第二液相)和可可粉(主要来自固相)。

31.如上所述,第二液相可以被过滤(例如,通过使用振动筛)和/或传送到三相分离器(例如,离心机)以去除细颗粒(在干燥/烘焙步骤之前或期间可以任选地添加到固相中)和残留水(可以在回收香气之前任选地将其添加到第一液相中)。可可脂主要是由第二液相经过过滤和纯化得到的。

32.优选在分别处理三相的步骤中除去有机溶剂。虽然相应的技术没有特别限制,但优选蒸馏、盐析或它们的组合。

33.在优选的实施方案中,上述可可加工步骤中的每一步均在不超过70℃的温度下进行。

34.三相分离后获得的(湿)固相可以任选地使用可加热辊磨机进行处理,以减小颗粒的尺寸并开始预干燥。此外,在干燥前,可以任选地将糖、糖溶液和/或果汁添加到分离的可可固体中,以改善干燥/烘焙过程中风味的形成。

35.从降低热负荷和保存健康诱导成分的角度来看,在三相分离后获得的固相可以缓慢地干燥,并同时在55和100℃之间的温度下烘焙,优选选自减压下的55和70℃之间,以便收集烘焙的风味和其他芳香剂。如果需要,在可可豆加工方法的进一步进展中,可以将所述风味与其他芳香剂添加到可可脂或添加到第一液相的香气回收步骤。

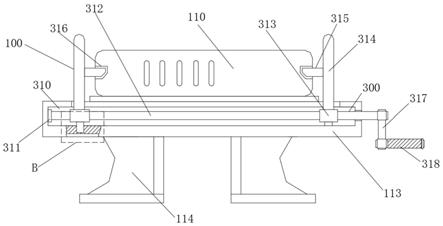

36.进行干燥/烘焙的方法不受特别限制,并且例如可以在滚筒式干燥机中完成。在优选实施例中,干燥/烘焙步骤用根据ep 3 114 941 b1的混合装置进行。

37.一般来说,每个所述可可加工步骤优选地在70℃或更低的温度下进行。

38.在第二实施例中,本发明涉及一种加工可可豆或可可粒的方法,包括以下步骤:向可可豆或可可粒中添加第一提取剂以形成悬浮液;湿磨所述悬浮液;将所述悬浮液在70℃

或更低的温度下进行热处理;将悬浮液分离为第一液相、第二液相和固相,所述第二液相包括作为主要成分的可可脂和作为次要成分的固体和/或第一提取剂,所述固相包括可可粉和第一提取剂;以及分别处理所述三个相以获得可可香气提取物和/或多酚浓缩物;其中,第一提取剂为水,并且其中第二提取剂用于在分别处理三相的步骤中获得可可香气提取物和/或多酚浓缩物,所述第二提取剂包含一种或多种有机溶剂,其含量按重量计第二提取剂的2%至100%。

39.因此,第二实施例与第一实施例的不同之处在于,第一提取剂为水并且在分别处理三相的步骤期间,在第二提取剂中使用了一种或多种有机溶剂。除此之外,应当理解,除了至少一些特征相互排斥的组合之外,第一实施例的优选特征可以以任意组合自由地与第二实施例组合。

40.根据第二实施方案的方法有利地允许选择性地提高包含在三相中的一相或两相(例如,从第二液相提取可可脂和/或从第一液相提取多酚)的组分提取和产率,同时防止另一相(如固相)接触有机溶剂。通过这种方式,营养有益成分和/或有价值的可可脂的产量可以选择性地优化,同时将有机溶剂的使用保持在最低限度。

41.如在第一实施例中,根据待提取的目标材料和提取物的预期用途适当选择一种或多种有机溶剂,并且上文提及了示例性溶剂。

42.图2中示出了根据第二实施例的可可豆的加工技术的示例性方法。

43.在优选实施例中,使用第二提取剂对固相进行提取步骤(参见图2中的a)。例如,可以通过使用非极性第二提取剂(例如,c

1-c8烷烃(例如,己烷、庚烷或环己烷)或c

2-c8醚(例如,甲基叔丁基醚或乙醚))从固相中提取可可脂残留物,可以去除有机溶剂并且将干浸膏与从第二相获得的可可脂复合以优化可可脂的产率。可选地或依次地,可以从固相中提取可溶于亲水性第二提取剂(例如c

1-c8醇或丙酮)中的残余物(包括多酚,例如儿茶素、表儿茶素和原花青素)。

44.在另一个优选实施例中,使用第二提取剂对第二相进行提取步骤(参见图2中的b),通过使用弱极性或亲油性溶剂提取、干燥并且与第一相浓缩获得的多酚浓缩物复合,以回收残留的多酚和/或在水中溶解度差的有营养价值的成分。此外,第二相的提取能够分离不需要的亲油性物质,例如,多环芳烃(pah)污染(这可能是由于在沥青上、在阳光下的沥青上可可豆的干燥条件不佳,或使用直接干燥过程,或在储存或运输过程中由于包装中配料油造成的)。

45.在进一步优选的实施方式中,可通过将通过从第一相中分离水(例如通过蒸发水或通过逆蒸馏)获得的亲水性可可风味剂与通过使用疏水性的第二提取剂提取第二相获得的亲油性可可风味剂相结合,以提高可可的产率。

46.第二提取剂可进一步应用于第一液相(例如,进一步提取疏水性香精或疏水性多酚的残留物),以进一步提高提取物的产率和纯度(参见图2中的c)。

47.一般而言,应注意图2中的步骤a、b和c可选择性地应用(即仅为步骤a、b和/或c中的一个或两个)或组合应用。还应理解,图2中所示的方法只是示例性的。例如,在一些实施例中,第二提取剂可用于分离和纯化已处理的多酚浓缩物、可可香精、可可粉和/或可可脂提取物(图2中未示出)。

48.在第二实施例的方法中,使用第二提取剂的提取步骤优选在0℃至45℃之间的温

度下进行,进一步优选在10℃至30℃之间的温度下进行,特别优选在室温下进行。

49.一般而言,如果可可提取材料(即可可脂、可可粉、可可香精和多酚浓缩物)存在微生物腐败,则可使用真空除气器对此类材料进行除臭。此外,如果发生微生物污染,可以进行高压处理,例如,pascalisation(例如,这是可取的,因为它可以保存芳香化合物)。然而,如果同时发生微生物腐败和污染,则可采用热处理和除臭。然而,根据本发明的方法允许快速加工可可豆/粒,从而可以将微生物的生长保持在最低限度。

50.使用本文所述的技术,可可豆会被有效地加工以产生显著增加可可脂、可可香精和多酚浓缩物的产量。此外,某些得到的可可提取物保留或含有所需水平的抗氧化剂和/或维生素和/或具有更理想的风味。

51.在第三实施例中,提供了根据上述第一和第二实施例中所述方法步骤生产的可可提取物。

52.尽管不限于此,根据本发明的可可提取物可掺入食品、食品补充剂中并用于治疗目的。此外,可可脂可用于化妆品(如洗剂)、保健品(包括天然保健品)以及后者的组合(外用制剂等)。

53.制作巧克力产品的方法

54.在第四实施例中,本发明提供了一种生产巧克力或巧克力类产品的方法,包括以下步骤:根据第一或第二实施例加工可可豆或可可粒,从第二相中分离出可可脂,并从固相中分离出可可粉,将可可香精提取物与可可脂提取物复合;将复合后的提取物与可可粉提取物、多酚浓缩物和/或奶粉混合;并精炼所述混合物。

55.图3示出了制备黑巧克力和牛奶巧克力的方法实例,其中,首先将从第一相的脱芳构化获得的可可香精提取物和/或任选地从干燥/烘焙步骤获得的烘焙的可可香精添加到可可脂中。在进行精炼步骤之前,将干燥和烘焙的固体可可粉与添加香精的可可脂混合,并进行精细研磨。可以根据需要将多酚浓缩物添加到混合物中,以在最终产品中提供更浓郁的风味和更高含量的抗氧化剂。可以通过添加一种或多种糖、甜味剂、可可果肉和/或果汁来进行风味的额外调整或风味的形成。对于牛奶巧克力的制备,优选在混合步骤之前进一步添加奶粉。任选地,可以在精炼之前添加乳化剂(例如卵磷脂)以降低粘度、控制糖结晶和巧克力的流动特性,并有助于成分的均匀混合。此外,可在精炼步骤之前或期间添加其他成分和口味,例如,香草、朗姆酒等,以及精炼之后添加(例如,海盐、鸢尾花、坚果和葡萄干)。

56.精炼过程将干可可中产生风味的物质重新分配到脂肪相中,同时去除巧克力中不需要的乙酸、丙酸和丁酸,减少水分,并使产品的风味变得醇厚。控制精炼的温度,并根据不同类型的巧克力而变化(从牛奶巧克力的约49℃到黑巧克力的高达82℃)。虽然在某种程度上取决于温度,但传统巧克力生产工艺中的精炼持续时间通常为16到72小时之间,以达到良好的效果。在根据本发明的方法中,精炼的持续时间优选小于16小时,更优选小于12小时,通常为10小时或更短。因此,不会发生在长时间精炼所观察到的所需的香精特性的损失。

57.通过本发明的方法获得的巧克力或巧克力类的产品可以采用任何合适的形式,并且可以例如作为块或条包装和出售,可以填充并用作涂层,可用于其他糖果和面包店应用(例如,作为蛋糕涂层或馅料、饼干涂层或馅料、松糕涂层或馅料或冰淇淋涂层)。此外,所获得的巧克力或巧克力类的产品可以任选地在产品的最终使用之前添加另外的添加剂。

58.一旦给出上述公开内容,许多其他特征、修改和改进对于本领域技术人员将变得显而易见。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。