1.本公开涉及车辆技术领域,具体地,涉及一种悬置结构和车辆。

背景技术:

2.近些年来,新能源汽车在国内销量逐年递增,日益受到消费者的喜爱,各大主机厂也陆续推出纯电车型上市。因电机总成扭矩大,扭矩峰值提升较快,悬置瞬间冲击也较大。现有新能源车辆的悬置布置多为橡胶衬套结构,橡胶衬套由内管、外管、橡胶主簧、骨架组成。一方面,基于大扭矩车型极限运动工况,单衬套橡胶主簧限位抗扭及隔振能力较差;另一方面,基于现有布置方案,衬套悬置结构多与连接支架组合实现连接装配,然而,现有连接支架多为u型支架,并与衬套内管两端实现夹紧螺接,由于布置空间的局限性,使得连接支架结构设计比较困难。

技术实现要素:

3.本公开的目的是提供一种悬置结构以及配置有该悬置结构的车辆,以至少部分地解决相关技术中存在的问题。

4.为了实现上述目的,本公开提供一种悬置结构,包括:

5.底座,用于与车架相连;

6.两个悬置本体,固定在所述底座上,并沿车辆y向对称设置;以及

7.连接支架,用于与动力总成相连,所述连接支架位于两个所述悬置本体之间,并分别与两个所述悬置本体相连。

8.可选地,所述悬置本体包括骨架和与所述骨架相配合的衬套组件,所述骨架包括用于收容所述衬套组件的筒形部和用于与所述底座连接的固定部;所述衬套组件包括由内到外依次设置的衬套内管、橡胶主簧和衬套外管,所述连接支架与所述衬套内管相连,所述筒形部与所述衬套外管配合安装。

9.可选地,所述连接支架构造为沿车辆x向延伸的板状结构,该板状结构具有位于前端的动力总成连接部和位于后端的悬置本体连接部,所述悬置本体连接部包括分别形成在所述板状结构左右两侧的一对u形凸起,该对u形凸起中的两个所述u形凸起前后相对设置,所述衬套内管嵌设于两个所述u形凸起之间。

10.可选地,所述衬套外管的内壁上设置有能够与所述u形凸起配合的u形限位件,所述u形限位件包括金属骨架和设置在所述金属骨架上的第一缓冲体。

11.可选地,所述筒形部靠近所述连接支架的一侧形成有第一避让凹槽,所述第一避让凹槽的内部设置有第二缓冲体。

12.可选地,所述底座包括座体、固定在所述座体的上端面的限位板,以及间隔设置在所述座体的上方且与所述限位板的前后两端分别连接的两个滑道,所述滑道沿车辆y向延伸,所述固定部具有分别形成在前后两侧且沿车辆y向延伸的滑槽,两个所述滑槽的槽口分别朝向前后两侧,通过所述滑道与所述滑槽的滑动配合,所述骨架沿车辆y向安装至所述座

连接支架,310-动力总成连接部,320-悬置本体连接部,321-u形凸起,322-悬置本体安装孔,400-锁止组件,410-锁止块,420-定位销,430-弹簧,500-紧固件,600-螺母。

具体实施方式

33.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

34.在本公开中,在未作相反说明的情况下,使用的方位词如“上”、“下”、“顶”、“底”是根据悬置结构的实际使用状态进行定义的,具体地可以参照图3所示的图面方向;“x向”、“y向”、“z向”是根据车辆进行定义的,具体地,x向为车辆的前后方向,y向为车辆的左右方向,z向为车辆的上下方向;“内”、“外”是指相应部件轮廓的内和外。此外,本公开中使用的术语“第一”、“第二”等是为了区别一个要素和另一个要素,不具有顺序性和重要性。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。

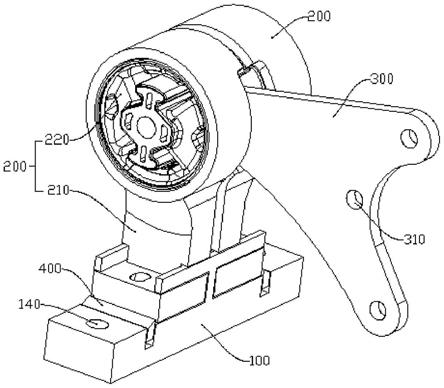

35.参照图1至图3,本公开实施例提供一种悬置结构,包括底座100、两个悬置本体200以及连接支架300。底座100用于与车架相连,其上可以开设有与车架进行连接的车架安装孔140,并且底座100可以作为悬置本体200和安装支架300的支撑载体;两个悬置本体200分别固定在底座100上,且沿车辆y向对称设置,以能够减少并控制车辆动力总成振动的传递;连接支架300用于与动力总成相连,其上可以开设有与动力总成进行连接的动力总成安装孔。其中,连接支架300可以位于两个悬置本体200之间,并分别与两个悬置本体200相连,以使得动力总成的力和扭矩可以通过连接支架300分别朝向左右两侧的悬置本体200传递。

36.通过上述技术方案,连接支架300设置于两个悬置本体200之间并分别与两个悬置本体200连接,从而可以实现双悬置组合限位,使得来自动力总成的力和扭矩可以通过连接支架300分别传递至两侧的悬置本体200,有利于增强悬置结构的限位抗扭能力,并提升单个悬置本体200的使用寿命。同时,连接支架300布置在两个悬置本体200之间还有利于控制连接支架300的y向位移,解决传统连接支架布置占用空间的问题,便于悬置本体的结构设计。

37.根据一些实施例,参照图1至图3,悬置本体200可以包括骨架210和与骨架210相配合的衬套组件220,骨架210可以用于与底座100固定连接并支撑衬套组件220,衬套组件220可以相应与连接支架300相连,并对动力总成传递过来的力和扭矩进行缓冲。作为一种实施方式,参照图5,骨架210可以包括用于收容衬套组件220的筒形部211和用于与底座100连接的固定部212,筒形部211和固定部212可以沿z向上下设置,筒形部211的轴线可以沿y向延伸;参照图2和图3,衬套组件220可以包括由内到外依次设置的衬套内管221、橡胶主簧222和衬套外管223,衬套内管221、橡胶主簧222、衬套外管223与筒形部211同轴。其中,连接支架300可以与衬套内管221相连,筒形部211可以与衬套外管223过盈配合安装。为了便于制造与装配,衬套内管221、橡胶主簧222和衬套外管223可以硫化于一体。

38.这里,为了节省布置空间,本公开对连接支架300的结构进行了改进性设计,通过悬置本体200与连接支架300的合理布置装配,能够实现现有布置空间的最大利用化。例如在一种实施方式中,参照图1和图2,连接支架300可以构造为沿车辆x向延伸的板状结构,从而可以在y向上节省占用空间,有利于实现悬置本体200的结构设计与布置。其中,参照图9,该板状结构可以具有位于前端的动力总成连接部310和位于后端的悬置本体连接部320,动

力总成连接部310可以实现与动力总成的固定连接,其可以包括上述的动力总成安装孔,并且动力总成安装孔的数量可以为多个,以保证连接强度;悬置本体连接部320可以相应实现与悬置本体200的固定连接,其可以包括分别形成在板状结构左右两侧的一对u形凸起321,该对u形凸起321中的两个u形凸起可以前后相对设置。即,板状结构的左右两侧分别形成有一对u形凸起321,每一侧的两个u形凸起321沿前后方向开口相对地设置,两侧的衬套内管221可以分别嵌设于相应侧的一对u形凸起321之间,以实现连接支架300与悬置本体200的连接。

39.具体地,参照图2和图3,在本公开提供的实施例中,衬套外管223可以具有与筒形部211相同的轴向长度,衬套内管221的轴向长度可以稍大于筒形部211的轴向长度并凸出于筒形部211远离连接支架300的所在侧的端面,橡胶主簧222的长度可以小于筒形部211的轴向长度并靠近于筒形部211远离连接支架300的所在侧的端面设置,以为连接支架300与衬套内管221预留装配空间。其中,参照图2和图6,衬套内管221的前后两侧可以分别构造为u形外轮廓,该u形外轮廓可以分别与上述两个u形凸起321的内侧相配合,从而可以将衬套内管221靠近连接支架300的一侧卡接在一对u形凸起321围成的槽体内部,实现连接支架300的合理装配姿态。u形凸起321的y向高度可以与衬套内管221凸出于橡胶主簧222的距离匹配设计。为了便于制造以及避免连接支架300与衬套外管223产生干涉,如图9所示,位于后侧的u形凸起321可以设置于连接支架300的端部。需要说明的是,u形凸起321与衬套内管221的u形外轮廓中的“u形”并非为严格意义上的u形,其大概形成为u形的形状,例如在图6和图9示出的实施例中,u形凸起321与衬套内管221的u形外轮廓中“u形”的两个分支实际上是朝着开口方向逐渐远离延伸的,即u形的开口逐渐增大。另外,参照图7,橡胶主簧222的中心可以形成有与衬套内管221的外轮廓相同的通孔,以能够增加二者之间的装配牢靠性。

40.根据一些实施例,参照图2和图8,衬套外管223的内壁上可以设置有能够与u形凸起321配合的u形限位件224,u形限位件224的开口方向与u形凸起321的开口方向相同。其中,u形限位件224可以包括金属骨架和设置在金属骨架上的第一缓冲体,以通过u形限位件224和u形凸起321的配合作用对来自动力总成的力和扭矩进行缓冲,实现二次限位,减小橡胶主簧222变形量,保护左右两侧橡胶主簧222的隔振、限位能力,延长左右两侧橡胶主簧222的疲劳耐久性。作为一种实施方式,u形限位件224可以通过金属骨架焊接在衬套外管223的内壁上,第一缓冲体可以为橡胶块。考虑到连接支架300前端连接于动力总成,u形限位件224可以只包括设置在衬套外管223后侧以与后侧的u形凸起321配合的一个,即u形限位件224的开口朝向前方,第一缓冲体设置在开口的内部,从而可以更好地对连接支架300进行缓冲。

41.连接支架300设置于两个悬置本体200之间,为满足连接支架300运动空间,防止其在极限工况下撞击左右骨架210,根据一些实施例,参照图2和图5,筒形部211靠近连接支架300的一侧可以形成有第一避让凹槽2111,第一避让凹槽2111的内部可以设置有第二缓冲体2112,以对连接支架300的撞击进行缓冲。第二缓冲体2112例如也可以为橡胶块,并可以通过硫化工艺固定在骨架210上。其中,参照图2、图3和图8,衬套外管223靠近连接支架300的一侧也可以相应形成有与第一避让凹槽2111形状匹配的第二避让凹槽2231。

42.根据一些实施例,参照图1至图4,底座100可以包括座体110、限位板120和沿车辆y向延伸的两个滑道130。座体110可以构造为沿y向延伸的长条形块状结构,以能够同时安装

左右两个悬置本体200;限位板120可以固定在座体110的上端面的中间位置处,以对两侧的骨架210进行限位;两个滑道130可以分别间隔设置在座体110的上方并与限位板120的前后两端分别连接,每个滑道130可以关于限位板120对称设置。其中,底座100可以一体成型,滑道130可以构造为矩形结构,座体110、限位板120、滑道130的前后端面可以齐平,两个滑道130与限位板120的顶面可以齐平。参照图5,固定部212可以包括构造为块状结构的基体和位于基体上方的连接部,连接部可以将上方的筒形部211和下方的基体相连。其中,基体的z向高度可以与滑道130和座体110之间的距离相同,连接部的前后两侧可以分别形成有沿车辆y向延伸的滑槽2121,两个滑槽2121的槽口可以分别朝向前后两侧,并且滑槽2121的位于下方的侧壁可以由基体的顶面形成。这样,参照图1,通过滑道130与滑槽2121的滑动配合,骨架210可以沿y向安装至座体110的上方并抵接于限位板120,从而可以通过滑槽2121与滑道130的配合作用实现骨架210与座体110之间的x向固定和z向固定。由于限位板120只能够对骨架120沿y向的一侧进行限位,参照图1至图3,本公开实施例提供的悬置结构还可以包括止挡在固定部212远离限位板120一侧的锁止组件400,以通过锁止组件400对骨架120沿y向的另一侧进行限位。

43.作为一种实施方式,参照图2至图4,座体110的上端面可以内凹形成有定位槽111,滑道130的左右端面可以与基体的左右端面齐平,定位槽111可以设置在座体110的对应于滑道130端部的位置处,上述的车架安装孔140可以设置在座体100的定位槽111远离限位板120的一侧区域上,以避免与悬置本体200产生位置干涉。参照图2、图3和图10,锁止组件400可以包括容纳在定位槽111中的锁止块410,锁止块410可以与定位槽111的形状匹配设置并且锁止块410的顶部可以凸出于定位槽111的槽口。即,锁止块410的顶面凸出于座体110的顶面,从而可以通过锁止块410靠近限位板120的侧面以及限位板120将固定部212的基体沿车辆y向止挡在限位板120和锁止块410之间,实现骨架210的y向固定。

44.根据一些实施例,参照图3和图10,锁止组件400还可以包括固定在锁止块410底部的定位销420和套设在定位销420外侧的弹簧430。参照图4,定位槽111的槽底可以形成有与定位销420配合的定位孔112,弹簧430的两端可以分别连接于锁止块410和定位槽111。即,弹簧430的两端可以分别连接至锁止块410的底部和定位槽111的槽底,定位销420可以伸入至定位孔112中,锁止块410可以通过定位销420和弹簧430实现在座体110上的固定。其中,锁止块410可以沿z向进行位置调节,骨架210在锁止状态下,锁止块410依靠弹簧430的弹性作用与定位销420的定位作用固定于定位槽111中,且锁止块410的顶部凸出于定位槽111的槽口;当需要将骨架210安装至底座100上或需要将骨架210从底座100上拆下时,锁止块410可以在定位槽111内沿z向向下移动并压缩弹簧430,直至锁止块410的顶部缩回至定位槽111中或与定位槽111的槽口齐平,从而可以使得骨架210能够沿y向相对于底座100移动,实现拆装;当拆装完毕之后,锁止块410可以在弹簧430的弹性回复作用下再次凸出于定位槽111,实现复位。为了保证骨架210的安装牢靠性,参照图10,定位销420和弹簧430可以均包括沿x向间隔设置的多个,各个定位销420与各个弹簧430一一对应,例如锁止块410的底部可以设置有两个定位销420和两个弹簧430。

45.这里,为便于实现骨架210在底座100上的安装,参照图3和图10,锁止块410的顶部可以从远离限位板120的一侧朝向靠近限位板120的一侧倾斜向上延伸。即,锁止块410的顶部可以形成为“斜坡结构”,在弹簧430处于自然状态时,锁止块410远离限位板120一侧的顶

部可以与定位槽111的槽口齐平,从而有利于将骨架210从座体110的顶面沿y向滑动经过锁止块410。

46.在本公开提供的实施例中,为了进一步加强骨架210与底座100的装配可靠性,参照图1至图5,底座100上可以设置有第一紧固孔150,骨架210上可以设置有与第一紧固孔150相配合的第二紧固孔2122,第一紧固孔150可以开设于座体110在限位板120与锁止块410之间的区域,第二紧固孔2122可以开设于上述固定部212的基体上,并且第二紧固孔2122可以构造为长圆孔,从而有利于实现骨架210相对于底座100的y向位置调节。第一紧固孔150和第二紧固孔2122可以通过螺接进行打紧固定。

47.根据一些实施例,参照图3和图11,悬置结构还可以包括用于连接两个悬置本体200和连接支架300的紧固件500,紧固件500可以沿车辆y向依次穿过第一侧的悬置本体200、连接支架300、第二侧的悬置本体200。其中,参照图2、图6和图9,连接支架300的悬置本体安装部320上可以开设有用于供紧固件500穿过的悬置本体安装孔322,衬套内管221上可以开设有用于供紧固件500穿过的内管安装孔2211,紧固件500例如可以为螺栓,螺栓从一侧的内管安装孔2211穿入并从另一侧的内管安装孔2211穿出,且螺栓的末端可以配合设置有螺母600,从而可以通过紧固件500与螺母600的配合作用将两个悬置本体200和连接支架300螺接固定,进一步保证两个悬置本体200与连接支架300的连接可靠性。

48.本公开还提供一种车辆,其中,车辆可以包括有上述的悬置结构。车辆具有上述的悬置结构的全部有益效果,此处不再赘述。

49.以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

50.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

51.此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。