1.本发明涉及一种无氮燃气的制取方法与装置,属于无氮燃气富氧燃烧工艺技术领域;该无氮燃气的制取方法与装置采用氧气和工业窑炉循环烟气中的co2配成富氧作为气化的气化剂生产无氮燃气,适用于工业窑炉的无氮燃烧。

背景技术:

2.玻璃工业是能耗大户,我国目前有玻璃窑炉数千座,热效率及热能利用率比较低,而且产品单耗大、成本高、污染大,随着全球能源供给的不平衡及地域危机的加剧,燃料价格的不断上涨,玻璃生产的成本越来越高。我国工业窑炉目前使用燃料种类是:燃煤炉、燃油炉、天然气炉、全电熔炉等,其中使用燃煤和煤制燃气为燃料占到所有使用能源60%以上的比例。燃料成本占玻璃生产成本已由30%上升为40%左右,严重影响着行业的经济效益。因此,玻璃行业燃料对节能技术的需求非常迫切。

3.有史以来,玻璃熔窑一直都是以空气作为助燃介质。目前国内有很多工业窑炉使用的是采用空气气化技术生产的燃气,燃气热值低、辐射能力差,该燃气中氮气高达30~40%,导致工业窑炉的尾气产生大量nox。nox气体排入大气层极易形成酸雨造成环境污染。

4.按气体辐射特点,只有三原子和多原子气体具有辐射能力,双原子几乎无辐射能力;无辐射能力的氮气所占比例越高,炉气的黑度越小,影响了炉气对玻璃液的辐射力。并且,空气中只有21%的氧气参与助燃,78%的氮气不仅不参与燃烧,大量氮气被无谓地加热,在高温下排入大气,浪费能源。

技术实现要素:

5.针对现有技术存在的上述问题,经过对现有燃烧系统的分析研究,认为采用空气助燃是导致高能耗、高污染、温室效应高的重要因素。本发明提供一种无氮燃气的制造装置与方法。该无氮燃气克服了以往燃料存在的技术问题。

6.本发明涉及一种无氮燃气的制取装置,该无氮燃气的制取装置采用氧气和工业窑炉循环烟气中的co2配成用于非纯氧气化的富氧作为气化剂生产燃气,所述无氮燃气的制取装置具有:氧气制备单元,用于制备氧气作为氧源;循环烟气co2回收单元,回收窑炉尾气中的co2,作为富氧的配气;富氧混合器,氧气制备单元制备的氧气以及循环烟气co2回收单元回收的co2被以所需比例输送到富氧混合器,在富氧混合器进行混合,形成用于非纯氧气化的富氧气体;以及非纯氧气化装置,从富氧混合器送来的富氧气体在非纯氧气化装置中与化石能源发生部分氧化还原反应,生成用于工业窑炉产生热源的燃气。

7.本发明另一方面所述的无氮燃气的制取装置,也可以是,所述氧气制备单元制备的氧气被以0.05~0.2mpa的压力输送到富氧混合器。

8.本发明另一方面所述的无氮燃气的制取装置,也可以是,作为富氧配气的所述co2被升压至0.05~0.2mpa后,送至富氧混合器。

9.本发明另一方面所述的无氮燃气的制取装置,也可以是,所述氧气制备单元制备

的氧气纯度为大于90v%。

10.本发明另一方面所述的无氮燃气的制取装置,也可以是,所述co2是来自净化后的工业窑炉循环烟气。

11.本发明另一方面所述的无氮燃气的制取装置,也可以是,所述co2是工业窑炉烟气经过余热回收、除尘、脱硫后得到的。

12.本发明另一方面所述的无氮燃气的制取装置,也可以是,在所述富氧混合器形成的富氧浓度为21~70v%。

13.本发明另一方面所述的无氮燃气的制取装置,也可以是,所述循环烟气co2回收单元收集的co2在送入所述富氧混合器前,要经过压力调整装置,以使气体压力适宜在设备中传送。

14.本发明涉及一种无氮燃气的制取方法,采用氧气和工业窑炉循环烟气中的co2配成用于非纯氧气化的富氧作为气化剂生产燃气,所述方法具有如下步骤:氧气制备步骤,用于制备氧气作为氧源;循环烟气co2回收步骤,回收窑炉尾气中的co2,作为富氧的配气;富氧混合步骤,将所述氧气制备步骤制备的氧气以及所述循环烟气co2回收步骤回收的co2被以所需比例进行混合,形成用于非纯氧气化的富氧气体;以及非纯氧气化步骤,由富氧混合步骤形成的富氧气体与化石能源发生部分氧化还原反应,生成用于工业窑炉产生热源的燃气。

15.本发明另一方面所述的无氮燃气的制取方法,也可以是,所述氧气制备步骤制备的氧气被以0.05~0.2mpa的压力输送到富氧混合器。

16.本发明另一方面所述的无氮燃气的制取方法,也可以是,作为富氧配气的所述co2被升压至0.05~0.2mpa后,与氧气一起进行富氧混合。

17.本发明另一方面所述的无氮燃气的制取方法,也可以是,所述氧气制备步骤制备的氧气纯度为大于90v%。

18.本发明另一方面所述的无氮燃气的制取方法,也可以是,在所述富氧混合步骤形成的富氧浓度为21~70v%。

19.本发明另一方面所述的无氮燃气的制取方法,也可以是,所述co2来自净化后的工业窑炉循环烟气。

20.本发明另一方面所述的无氮燃气的制取方法,也可以是,所述co2是工业窑炉烟气经过余热回收、除尘、脱硫后得到的。

21.本发明另一方面所述的无氮燃气的制取方法,也可以是,还具有压力调整步骤,所述循环烟气co2回收步骤收集的co2在进行所述富氧混合步骤前,对所述压力进行调整,以使气体压力适宜在设备中传送。

22.[发明效果]

[0023]

本发明的有益效果是:

[0024]

采用无氮富氧做气化剂替代空气气化,即循环烟气中的co2替代空气气化剂中的氮气,可以减少工业窑炉燃料型氮氧化物的产生,减少工业窑炉燃料型的nox的产生,有利于环境保护。

[0025]

另外,co2替代空气气化剂中的氮气,作为气化剂参与气化反应,生成一氧化碳,增加燃气热值,反应方程式:c co2→

2co。增加一氧化碳含量,从而增加了燃气热值,提高了能

源利用效率,有利于节约能源。

[0026]

按气体辐射特点,只有三原子和多原子气体具有辐射能力,双原子几乎无辐射能力;无辐射能力的氮气所占比例越高,炉气的黑度越小,影响了窑炉内的辐射力;采用co2气体替代氮气后,提高了燃气的辐射系数,提升了炉气黑度及对窑炉内的辐射力度。

[0027]

因此,通过氧气 循环烟气co2制成的富氧作为气化剂进行无氮燃气的制取,该工艺技术不但提高了燃气热值和辐射系数,同时减少工业窑炉燃料型nox的生成,为工业窑炉增产、节能、减排提供可靠的保证。

附图说明

[0028]

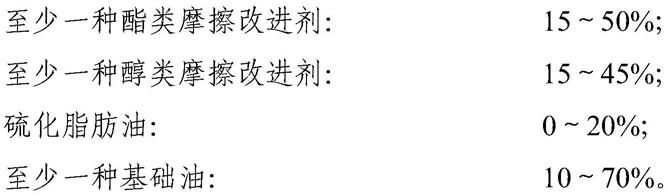

图1是无氮燃气的制取装置的示意图。

[0029]

图2是无氮燃气的制取方法的流程图。

[0030]

附图标记说明:

[0031]

1氧气制备装置,2循环烟气co2回收装置,3鼓风机,4富氧混合器,5富氧输送管道,6非纯氧气化装置,7工业窑炉,8烟气净化系统,9烟囱。

具体实施方式

[0032]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

[0033]

随着玻璃熔窑节能降耗技术研究的深入,开发节能玻璃配方、优化玻璃熔窑结构、改善玻璃熔窑控制技术、加强玻璃熔窑保温和余热利用等实现玻璃熔窑节能手段的研究已相当成熟。在此背景下,要实现熔窑进一步的节能降耗,发明人在燃气的改进上不懈专研,在富氧燃烧技术的基础上,对于燃气进行了改进。

[0034]

富氧燃烧是指助燃用的氧化剂中的氧浓度高于空气中的氧浓度(其极限是纯氧)。可将空气的含氧浓度从20.9%浓缩到26%~30%,同时将剩余氮气逐步用烟气尾气中的二氧化碳替代,这种浓氧空气对各种窑炉的助燃是非常适中和安全的。该富氧燃烧技术不仅能使火焰黑度增加,燃烧速度加快,火焰温度升高,还因为二氧化碳代替氮气提高了火焰向配合料或玻璃液的辐射传热和对流传热,燃烧效率高,大幅降低no

x

的排放。同时可以减少烟气量,使烟气热损失减小,达到很好的节能和环保效果。

[0035]

下面对无氮燃气技术进行介绍。参照图1,对无氮燃气技术进行说明。参照附图1,其中的氧气制备装置1的氧气制备方法成熟且常用的氧气制备方法有深冷法、变压吸附法、膜分离法等。

[0036]

1、深冷法:深冷法全称深度冷冻空气分离法,又称为低温精馏法。流程是先将空气压缩、冷却,并使空气液化,利用氧、氮组分的沸点的不同(在大气压下氧的沸点为90k、氮的

沸点为77k),在精馏塔板上使气、液接触,进行质、热交换,高沸点的氧组分不断从蒸汽中冷凝成液体,低沸点的氮组分不断地转入蒸汽之中,使上升的蒸汽中含氮量不断的提高,而下流液体中氧含量越来越高,从而使氧、氮分离。

[0037]

2、变压吸附法:变压吸附法又称为分子筛空气分离法,原理是分子筛对空气中的氧、氮组分选择性吸附而使空气分离获得氧气。当空气经过升压,通过分子筛吸附塔的吸附层时,氮分子优先被吸附,氧分子留在气相中而成为成品氧气。吸附剂中的氮组分吸附达到饱和时,利用减压或抽真空的方法将吸附剂表面吸附的氮分子解吸出来并送出界区,从而达到恢复吸附剂的吸附能力。

[0038]

3、膜分离法:膜分离的基本原理是根据空气中各组分在压力的推动下透过膜的传递速率不同,从而达到气体分离。采用某些高分子聚合物对不同气体的本身活性具有选择性渗透,使用合适的高分子聚合物制成中空纤维,从而实现空气中的各种气体分离,获得需要的气体。

[0039]

实施例1:

[0040]

对于大规模燃气制取,可以采用深冷法制氧 窑炉循环烟气中的co2作为气化剂,用于无氮燃气的制取。

[0041]

在图1中的氧气制备装置1采用深冷法制取氧气时,其过程为:氧气制备装置1先将空气压缩、冷却,并使空气液化,利用氧、氮组分的沸点的不同在精馏塔板上使气、液接触,进行质、热交换,高沸点的氧组分不断从蒸汽中冷凝成液体,低沸点的氮组分不断地转入蒸汽之中,使上升的蒸汽中含氮量不断的提高,而下流液体中氧含量越来越高,从而使氧、氮分离获得纯度为99.6v%以上的氧气。

[0042]

图1中的循环烟气co2回收装置2对窑炉排放气体进行回收,其余通过烟囱9放空。图1中的烟气净化系统8包含余热回收系统、除尘系统、脱硫系统。上述循环烟气co2回收装置2引出部分循环烟气,进入变频鼓风机3。循环烟气co2回收装置2收集到的气体主要是co2,为了使该气体适宜在系统中传送,通过变频鼓风机3对循环烟气co2回收装置2收集到的主要是co2的气体进行压力调整。

[0043]

循环烟气co2回收装置2收集到的主要是co2的气体通过变频鼓风机3调压后经过流量指示控制器fic送入图1中的富氧混合器4;如图1所示,深冷分离制取的氧气计量调节后经过氧气管线送至富氧混合器4;窑炉净化后的循环烟气计量调节后经过变频鼓风机升压后送至富氧混合器;氧气和循环烟气中的co2在混合器中混合成21~70v%的富氧,压力为0.05~0.2mpa,经过富氧输送管线5送至非纯氧气化装置6。

[0044]

上述富氧输送管道5设置有富氧流量测量、温度测量、压力测量、氧气纯度检测仪,以显示进入非纯氧气化系统的富氧的流量、温度、压力、氧气纯度。

[0045]

在非纯氧气化装置6中,从富氧混合器送来的富氧气化剂,在气化装置中与原料煤(或其它原料)发生气化反应,生成的粗煤气经除尘、降温、脱硫,制成合格的无氮燃气送工业窑炉。

[0046]

需要说明的是,在非纯氧气化装置开车初期,采用空气气化,待工业窑炉烟气产生后,利用循环烟气和氧气混合制取的富氧作为助燃剂,逐步替代空气气化,经过5~10个小时的循环,燃气中的氮气逐步被co2置换替代成无氮燃气,富氧气化进入正常运行状态。

[0047]

实施例2:

[0048]

对于中小规模燃气制取,采用变压吸附法制氧 窑炉循环烟气中的co2作为气化剂,用于无氮燃气的制取。

[0049]

在图1中氧气制备装置1变压吸附法制取氧气时,其过程为:当空气经过升压后,通过分子筛吸附塔的吸附层时,氮分子优先被吸附,氧分子留在气相中而成为成品氧气。吸附剂中的氮组分吸附达到饱和时,利用减压或抽真空的方法将吸附剂表面吸附的氮分子解吸出来并送出界区,达到恢复吸附剂的吸附能力。从而使氧、氮分离获得纯度为90~95v%的氧气。

[0050]

图1中的循环烟气co2回收装置2对窑炉排放气体进行回收,其余通过烟囱9放空。附图1中的烟气净化系统8包含余热回收系统、除尘系统、脱硫系统。上述循环烟气co2回收装置2引出部分循环烟气,,进入变频鼓风机3。循环烟气co2回收装置2收集到的气体主要是co2,为了使该气体适宜在系统中传送,通过变频鼓风机3对循环烟气co2回收装置2收集到的主要是co2的气体进行压力调整。

[0051]

循环烟气co2回收装置2收集到的主要是co2的气体通过变频鼓风机3调压后经过流量指示控制器fic送入图1中的富氧混合器4;如图1所示,深冷分离制取的氧气计量调节后经过氧气管线送至富氧混合器4;窑炉净化后的循环烟气计量调节后经过变频鼓风机升压后送至富氧混合器;氧气和循环烟气中的co2在混合器中混合成21~70v%的富氧,压力为0.05~0.2mpa,经过富氧输送管线5送至非纯氧气化装置6。

[0052]

上述富氧输送管道5设置有富氧流量测量、温度测量、压力测量、氧气纯度检测仪,以显示进入非纯氧气化系统的富氧的流量、温度、压力、氧气纯度。

[0053]

在非纯氧气化装置6中,从富氧混合器送来的富氧气化剂,在气化装置中与原料煤(或其它原料)发生气化反应,生成的粗煤气经除尘、降温、脱硫,制成合格的无氮燃气送工业窑炉。

[0054]

需要说明的是,在非纯氧气化装置开车初期,采用空气气化,待工业窑炉烟气产生后,利用循环烟气和氧气混合制取的富氧作为助燃剂,逐步替代空气气化,经过5~10个小时的循环,燃气中的氮气逐步被co2置换替代成无氮燃气,富氧气化进入正常运行状态。

[0055]

实施例3:对于中小规模燃气制取,采用膜分离法制氧 窑炉循环烟气中的co2作为气化剂,用于无氮燃气的制取。

[0056]

在图1中的氧气制备装置1采用膜分离法制取氧气时,其过程为:当空气经过升压后,通过合高分子聚合物制成中空纤维,分离出氧气。从而获得纯度为93~99.5v%的氧气。

[0057]

图1中的循环烟气co2回收装置2对窑炉排放气体进行回收,其余通过烟囱9放空。图1中的烟气净化系统8包含余热回收系统、除尘系统、脱硫系统。上述循环烟气co2回收装置2引出部分循环烟气,进入变频鼓风机3。循环烟气co2回收装置2收集到的气体主要是co2,为了使该气体适宜在系统中传送,通过变频鼓风机3对循环烟气co2回收装置2收集到的主要是co2的气体进行压力调整。

[0058]

循环烟气co2回收装置2收集到的主要是co2的气体通过变频鼓风机3调压后经过流量指示控制器fic送入图1中的富氧混合器4;如图1所示,深冷分离制取的氧气计量调节后经过氧气管线送至富氧混合器;窑炉净化后的循环烟气计量调节后经过变频鼓风机升压后送至富氧混合器;氧气和循环烟气中的co2在混合器中混合成21~70v%的富氧,压力为0.05~0.2mpa,经过富氧输送管线5送至非纯氧气化装置6。

[0059]

上述富氧输送管道5设置有富氧流量测量、温度测量、压力测量、氧气纯度检测仪,以显示进入非纯氧气化系统的富氧的流量、温度、压力、氧气纯度。

[0060]

上述非纯氧气化装置6中,从富氧混合器送来的富氧气化剂,在气化装置中与原料煤(或其它原料)发生气化反应,生成的粗煤气经除尘、降温、脱硫,制成合格的无氮燃气送工业窑炉。

[0061]

需要说明的是,在非纯氧气化装置开车初期,采用空气气化,待工业窑炉烟气产生后,利用循环烟气和氧气混合制取的富氧作为助燃剂,逐步替代空气气化,经过5~10个小时的循环,燃气中的氮气逐步被co2置换替代成无氮燃气,富氧气化进入正常运行状态。

[0062]

另外,本发明涉及的无氮燃气的制取方法,采用氧气和工业窑炉循环烟气中的co2配成用于非纯氧气化的富氧作为气化剂生产燃气,如图2所示,该方法具有如下步骤:

[0063]

在图2中的氧气制备步骤中,制备氧气作为氧源。

[0064]

循环烟气co2回收步骤是对窑炉排放气体中的co2进行回收。窑炉排放气体其余部分通过烟囱放空。烟气净化装置对窑炉排放气体进行余热回收、除尘、脱硫。对通过烟气净化装置后的气体进行co2制取,制取的循环烟气(主要是co2),进入变频鼓风机。循环烟气co2回收步骤收集到的气体主要是co2,为了使该气体适宜在系统中传送,通过变频鼓风机对循环烟气co2回收步骤收集到的主要是co2的气体进行压力调整。

[0065]

循环烟气co2回收步骤收集到的主要是co2的气体通过变频鼓风机调压后经过流量指示控制器fic后进行富氧混合。在富氧混合步骤中,氧气制取步骤制取的氧气计量调节后经过氧气管线后进行富氧混合。窑炉净化后的循环烟气计量调节后经过变频鼓风机升压后送至富氧混合器;氧气和循环烟气中的co2在混合器中混合成21~70v%的富氧,压力为0.05~0.2mpa,经过富氧输送管线送至非纯氧气化装置。

[0066]

上述富氧输送管道设置有富氧流量测量、温度测量、压力测量、氧气纯度检测仪,以显示进入非纯氧气化系统的富氧的流量、温度、压力、氧气纯度。

[0067]

非纯氧气化步骤是无氮燃气送工业窑炉的步骤,上述非纯氧气化装置中,从富氧混合器送来的富氧气化剂,在气化装置中与原料煤(或其它原料)发生气化反应,生成的粗煤气经除尘、降温、脱硫,制成合格的无氮燃气送工业窑炉。

[0068]

需要说明的是,在非纯氧气化装置开车初期,采用空气气化,待工业窑炉烟气产生后,利用循环烟气和氧气混合制取的富氧作为助燃剂,逐步替代空气气化,经过5~10个小时的循环,燃气中的氮气逐步被co2置换替代成无氮燃气,富氧气化进入正常运行状态。

[0069]

本发明涉及一种无氮燃气的制取方法与装置,属于无氮燃气富氧燃烧工艺技术领域。采用氧气和工业窑炉循环烟气中的co2配成富氧作为气化的气化剂生产无氮燃气的方法与装置,适用于工业窑炉的无氮燃烧,该发明包括氧气制备、非氧气气化制燃气、循环烟气co2回收、富氧混合;从工业窑炉循环烟气中回收的co2经风机升压后与氧气制备装置生产的氧气分别送入富氧混合器混合成富氧,送非氧气气化炉作为气化剂。因为由富氧气化剂中的co2替代了空气气化剂中的氮气,以此达到提高燃气的热值和辐射系数,有效增强工业窑炉燃料的燃烧效果和火焰整体辐射能力。

[0070]

以上,参照上述实施方式对本发明进行了说明,但本发明不限于上述的各实施方式,对于各实施方式的结构进行适当地组合或置换也包含于本发明之内。另外,基于本领域的知识能够将各实施方式的组合或处理的顺序进行适当地改编的情况或各种的设计变更

等的变形追加到各实施方式,被追加这样的变形的实施方式也能够包含于本发明的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。