一种ag防眩光玻璃及其制备方法

技术领域

1.本发明属于功能玻璃技术领域,具体涉及一种ag防眩光玻璃及其制备方法。

背景技术:

2.ag防眩光玻璃(anti-glareglass)是对玻璃表面进行特殊加工的一种玻璃。其特点是使原玻璃反光表面变为哑光漫反射表面(表面凹凸不平)。其原理是把优质玻璃片的双面或单面经过特殊加工处理。使其与普通玻璃相比较具有较低的反射比,光的反射率由8%降低到1%以下。防眩玻璃可以提高显示画面的可视角度和亮度,让图像更清晰、色彩更艳丽、颜色更饱和,从而显著改善显示效果。可广泛用于制作液晶显示屏、背投电视、教育机显示屏、手机盖片、电子像框、仪表显示屏面板。

3.ag防眩光玻璃主要有三种加工工艺,分别为喷涂ag、镀膜ag和化学蚀刻ag。喷涂ag是通过喷涂设备喷到玻璃表面,在玻璃表面附着一层涂层面,来达到防眩光的效果。喷涂通过喷枪或碟式雾化器,借助于压力或离心力,分散成均匀而微细的雾滴,施涂于被涂物表面的涂装方法。其优点是这种加工工艺方便和快捷,生产效率高,可以很方便的加工出不同光泽度和雾度的产品。如专利cn 110615622 a公开了一种顺滑ag玻璃的制备方法。通过将一部分防眩光涂料以1.1-1.3kg/cm2的雾化压力喷涂于玻璃表面,形成第一喷涂层,然后将另一部分防眩光涂料以1.4-1.6kg/cm2的雾化压力喷涂于第一喷涂层上,形成第二喷涂层,固化后将含氟混合物喷涂于第二喷涂层上,制得顺滑ag玻璃。但喷涂ag的涂层面存在易剥落的缺陷,其耐摩擦性能有待进一步改善。

4.镀膜ag是一种雾化镀膜技术,ag防眩光膜是偏光片表面处理的一种。通过对偏光片的表面进行微细凹凸加工,防止光直射入眼睛,从而有效减少眩光和反射。如专利cn 111892306 a公开了一种防眩光涂膜ag玻璃的制备方法。通过等离子聚合反应在玻璃表面形成不溶不熔的高分子涂膜,制备的防眩光涂膜ag玻璃具有高透光率,高分子镀膜具有良好的强度,不溶不熔,表面硬度高,具有良好的耐磨性能,且折射率下,能使玻璃的透光率得到显著提高。但镀膜ag的加工工艺决定了它的硬度数值很难做出改变,镀膜ag在使用一段时间后就刮痕累累,所以局限了他的应用范围。

5.化学蚀刻ag是经过特殊的化学工艺处理,使原玻璃反光表面变为哑光漫反射表面。可使反光影响模糊,防止眩光以外还使反光度下降,减少光影。如专利cn 106045327 a公开了一种ag防眩光平板显示玻璃制造方法。采用ag防眩光平板显示玻璃自动化生产线,工艺流程:进料;酸洗;蚀刻;翻板;水洗;减薄抛光;水洗吸干;风干。通过酸洗,可清理粘附在玻璃片表面的杂质,以获得洁净的玻璃表面,为酸蚀刻作准备。通过强酸的腐蚀原理,在玻璃表面形成蜂窝状腐蚀坑,提高玻璃表面粗糙度。应用化学抛光加工,实现对ag玻璃的酸蚀刻表面进行精细加工控制,并利用dcs控制系统实现全流程工艺自动化作业,达到工艺参数精确控制,提高产品质量。专利cn 113788628 a公开了一种具有孔位的ag防眩玻璃面板的化学蚀刻生产工艺,包括以下步骤:步骤一,分切,将大片ag防眩玻璃基材分切成若干定制形状的小片ag防眩玻璃基材,步骤二,加工成型,通过cnc加工设备将小片ag防眩玻璃基

材加工成具有孔位的ag防眩玻璃基材,步骤三,贴附保护膜,对具有孔位的ag防眩玻璃基材贴附对应形状的保护膜,步骤四,抛光,通过保护膜的镂空区域对ag防眩玻璃基材进行抛光,步骤五,丝印,撕掉保护膜,对具有孔位的ag防眩玻璃基材进行丝印烘烤,形成ag防眩玻璃面板成品。但化学蚀刻ag普遍需要采用强腐蚀或污染性的化学刻蚀液,存在危险性或环保性问题。

技术实现要素:

6.针对以上现有技术存在的缺点和不足之处,本发明的首要目的在于提供一种ag防眩光玻璃的制备方法。本发明制备方法采用金属或金属氧化物微粒替代化学蚀刻在玻璃表面制造蜂窝状微孔,提高玻璃表面粗糙度,具有污染性低、稳定性高、表面粗糙度易调可控的优点。

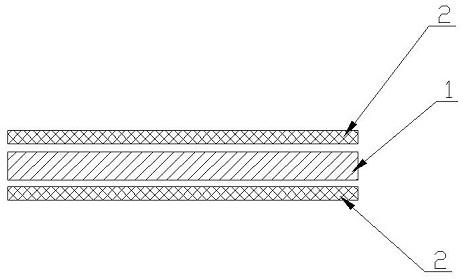

7.本发明的另一目的在于提供一种通过上述方法制备得到的ag防眩光玻璃。

8.本发明目的通过以下技术方案实现:

9.一种ag防眩光玻璃的制备方法,包括如下制备步骤:

10.(1)将金属或金属氧化物粉末分散于硅溶胶中得到金属或金属氧化物颗粒涂料;

11.(2)将步骤(1)所得金属或金属氧化物颗粒涂料喷涂于清洗干燥后的玻璃面板表面,升温至150~180℃干燥固化处理,得到金属或金属氧化物颗粒涂层;

12.(3)将步骤(2)处理后的玻璃面板送至加热炉升温至650~850℃,然后进行表面预压处理;

13.(4)将步骤(3)表面预压处理后的玻璃面板送至反应室,控制温度为150~700℃,抽真空后通入一定压力的氯气反应,真空去除或水洗去除金属氯化物,得到ag防眩光玻璃。

14.进一步地,步骤(1)中所述金属或金属氧化物粉末选自铁粉、氧化铁粉、铝粉、氧化铝粉、锌粉、氧化锌粉、铜粉、氧化铜粉、镁粉、氧化镁粉中的至少一种。

15.进一步地,步骤(1)中所述金属或金属氧化物粉末的粒径为0.1~1.2μm。

16.进一步地,步骤(1)中所述硅溶胶中二氧化硅的质量百分含量为5%~10%;所述金属或金属氧化物粉末分散于硅溶胶中的质量百分含量为15%~30%。

17.本发明硅溶胶主要作为金属或金属氧化物粉末的分散载体,并使其适用于喷涂工艺,在玻璃面板表面形成均匀的颗粒涂层;并在后续干燥固化处理过程中对金属或金属氧化物颗粒起到固定作用。

18.进一步地,步骤(2)中所述清洗是指依次采用盐酸和丙酮清洗。

19.进一步地,步骤(3)中所述表面预压处理的压力为1~5mpa。

20.进一步地,步骤(4)中所述氯气的压力为0.1~1mpa。

21.进一步地,步骤(4)中所述通入一定压力的氯气反应是指通入压力为0.1~1mpa的氯气和惰性气体的混合气进行反应。

22.进一步地,步骤(4)中所述通入一定压力的氯气反应是指通入压力为0.1~1mpa的氯气和水蒸气的混合气进行反应;所述氯气与水蒸气的体积比为1:0.05~0.1。通过通入一定的水蒸气,可以显著促进金属或金属氧化物的氯化反应。

23.一种ag防眩光玻璃,通过上述方法制备得到。

24.本发明原理为:采用金属或金属氧化物粉末作为造孔剂,通过硅溶胶作为金属或

金属氧化物粉末的分散载体和固定介质,在玻璃面板表面制备金属或金属氧化物颗粒涂层。然后将玻璃面板升温至650~850℃的软化点温度,然后进行表面预压处理,将金属或金属氧化物粉末压入玻璃面板表面。然后控制玻璃软化点以下的温度150~700℃,通入一定压力的氯气进行氯化反应,将金属或金属氧化物粉末转化为低沸点或水溶性的金属氯化物去除,在玻璃表面形成蜂窝状微孔,得到表面粗糙结构的ag防眩光玻璃。

25.与现有技术相比,本发明的有益效果是:

26.(1)本发明采用金属或金属氧化物微粒作为造孔剂替代化学蚀刻在玻璃表面制造蜂窝状微孔,提高玻璃表面粗糙度,具有污染性低、稳定性高的优势。

27.(2)本发明方法制备的ag防眩光玻璃相比现有喷涂ag、镀膜ag防眩光玻璃不存在涂层或膜层剥落的问题,耐磨性及硬度高。

28.(3)本发明可通过金属或金属氧化物粉末的粒径调控玻璃表面粗糙度等指标,具有简单方便的优点。

29.(4)本发明反应生成的金属氯化物可通过真空装置或水溶液回收,所得高纯度金属氯化物可作为功能助剂进一步利用。

具体实施方式

30.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

31.实施例1

32.本实施例的一种ag防眩光玻璃的制备方法,包括如下制备步骤:

33.(1)将30质量份平均粒径为0.1μm的铁粉分散于100质量份二氧化硅含量为5%的硅溶胶中得到金属颗粒涂料。

34.(2)将步骤(1)所得金属颗粒涂料喷涂于依次经盐酸和丙酮清洗干燥后的玻璃面板表面,升温至170~180℃干燥固化处理,得到金属颗粒涂层。

35.(3)将步骤(2)处理后的玻璃面板送至加热炉升温至700~720℃,然后在2mpa的压力下进行表面预压处理。

36.(4)将步骤(3)表面预压处理后的玻璃面板送至反应室,控制温度为280~300℃,抽真空后通入压力为0.6mpa的氯气和水蒸气的混合气(氯气与水蒸气的体积比为1:0.06)进行反应,反应完成后升温至420~450℃真空去除挥发的氯化铁,得到ag防眩光玻璃。

37.实施例2

38.本实施例的一种ag防眩光玻璃的制备方法,包括如下制备步骤:

39.(1)将25质量份平均粒径为0.2μm的氧化铝粉分散于100质量份二氧化硅含量为6%的硅溶胶中得到金属氧化物颗粒涂料。

40.(2)将步骤(1)所得金属氧化物颗粒涂料喷涂于依次经盐酸和丙酮清洗干燥后的玻璃面板表面,升温至170~180℃干燥固化处理,得到金属氧化物颗粒涂层。

41.(3)将步骤(2)处理后的玻璃面板送至加热炉升温至680~700℃,然后在4mpa的压力下进行表面预压处理。

42.(4)将步骤(3)表面预压处理后的玻璃面板送至反应室,控制温度为460~480℃,抽真空后通入压力为0.8mpa的氯气和水蒸气的混合气(氯气与水蒸气的体积比为1:0.08)进行反应,反应完成后控制温度为300~350℃真空去除挥发的氯化铝,得到ag防眩光玻璃。

43.实施例3

44.本实施例的一种ag防眩光玻璃的制备方法,包括如下制备步骤:

45.(1)将20质量份平均粒径为0.5μm的氧化锌粉分散于100质量份二氧化硅含量为6%的硅溶胶中得到金属氧化物颗粒涂料。

46.(2)将步骤(1)所得金属氧化物颗粒涂料喷涂于依次经盐酸和丙酮清洗干燥后的玻璃面板表面,升温至160~170℃干燥固化处理,得到金属氧化物颗粒涂层。

47.(3)将步骤(2)处理后的玻璃面板送至加热炉升温至720~750℃,然后在3mpa的压力下进行表面预压处理。

48.(4)将步骤(3)表面预压处理后的玻璃面板送至反应室,控制温度为500~530℃,抽真空后通入压力为0.8mpa的氯气和水蒸气的混合气(氯气与水蒸气的体积比为1:0.1)进行反应,反应完成后水洗去除氯化锌,得到ag防眩光玻璃。

49.实施例4

50.本实施例的一种ag防眩光玻璃的制备方法,包括如下制备步骤:

51.(1)将18质量份平均粒径为0.8μm的铜粉分散于100质量份二氧化硅含量为8%的硅溶胶中得到金属颗粒涂料。

52.(2)将步骤(1)所得金属颗粒涂料喷涂于依次经盐酸和丙酮清洗干燥后的玻璃面板表面,升温至150~160℃干燥固化处理,得到金属颗粒涂层。

53.(3)将步骤(2)处理后的玻璃面板送至加热炉升温至750~780℃,然后在2mpa的压力下进行表面预压处理。

54.(4)将步骤(3)表面预压处理后的玻璃面板送至反应室,控制温度为280~300℃,抽真空后通入压力为1mpa的氯气和水蒸气的混合气(氯气与水蒸气的体积比为1:0.1)进行反应,反应完成后水洗去除氯化铜,得到ag防眩光玻璃。

55.实施例5

56.本实施例的一种ag防眩光玻璃的制备方法,包括如下制备步骤:

57.(1)将15质量份平均粒径为1μm的氧化镁粉分散于100质量份二氧化硅含量为10%的硅溶胶中得到金属氧化物颗粒涂料。

58.(2)将步骤(1)所得金属氧化物颗粒涂料喷涂于依次经盐酸和丙酮清洗干燥后的玻璃面板表面,升温至150~160℃干燥固化处理,得到金属氧化物颗粒涂层。

59.(3)将步骤(2)处理后的玻璃面板送至加热炉升温至760~800℃,然后在1mpa的压力下进行表面预压处理。

60.(4)将步骤(3)表面预压处理后的玻璃面板送至反应室,控制温度为200~240℃,抽真空后通入压力为0.4mpa的氯气和水蒸气的混合气(氯气与水蒸气的体积比为1:0.05)进行反应,反应完成后水洗去除氯化镁,得到ag防眩光玻璃。

61.对以上实施例所得ag防眩光玻璃的透光率、表面粗糙度、光泽度和雾度进行测试,结果如下表1所示。

62.表1

[0063] 透光率表面粗糙度光泽度(60

°

)雾度实施例182%0.11μm45gu20%实施例279%0.23μm38gu28%

实施例376%0.56μm29gu33%实施例474%0.89μm21gu36%实施例571%1.18μm12gu42%

[0064]

由表1结果可见,采用本发明方法可以得到良好综合性能的ag防眩光玻璃。并可通过金属或金属氧化物粉末的粒径调控玻璃表面粗糙度等指标,具有简单方便的优点。

[0065]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

技术领域

1.本发明属于功能玻璃技术领域,具体涉及一种ag防眩光玻璃及其制备方法。

背景技术:

2.ag防眩光玻璃(anti-glareglass)是对玻璃表面进行特殊加工的一种玻璃。其特点是使原玻璃反光表面变为哑光漫反射表面(表面凹凸不平)。其原理是把优质玻璃片的双面或单面经过特殊加工处理。使其与普通玻璃相比较具有较低的反射比,光的反射率由8%降低到1%以下。防眩玻璃可以提高显示画面的可视角度和亮度,让图像更清晰、色彩更艳丽、颜色更饱和,从而显著改善显示效果。可广泛用于制作液晶显示屏、背投电视、教育机显示屏、手机盖片、电子像框、仪表显示屏面板。

3.ag防眩光玻璃主要有三种加工工艺,分别为喷涂ag、镀膜ag和化学蚀刻ag。喷涂ag是通过喷涂设备喷到玻璃表面,在玻璃表面附着一层涂层面,来达到防眩光的效果。喷涂通过喷枪或碟式雾化器,借助于压力或离心力,分散成均匀而微细的雾滴,施涂于被涂物表面的涂装方法。其优点是这种加工工艺方便和快捷,生产效率高,可以很方便的加工出不同光泽度和雾度的产品。如专利cn 110615622 a公开了一种顺滑ag玻璃的制备方法。通过将一部分防眩光涂料以1.1-1.3kg/cm2的雾化压力喷涂于玻璃表面,形成第一喷涂层,然后将另一部分防眩光涂料以1.4-1.6kg/cm2的雾化压力喷涂于第一喷涂层上,形成第二喷涂层,固化后将含氟混合物喷涂于第二喷涂层上,制得顺滑ag玻璃。但喷涂ag的涂层面存在易剥落的缺陷,其耐摩擦性能有待进一步改善。

4.镀膜ag是一种雾化镀膜技术,ag防眩光膜是偏光片表面处理的一种。通过对偏光片的表面进行微细凹凸加工,防止光直射入眼睛,从而有效减少眩光和反射。如专利cn 111892306 a公开了一种防眩光涂膜ag玻璃的制备方法。通过等离子聚合反应在玻璃表面形成不溶不熔的高分子涂膜,制备的防眩光涂膜ag玻璃具有高透光率,高分子镀膜具有良好的强度,不溶不熔,表面硬度高,具有良好的耐磨性能,且折射率下,能使玻璃的透光率得到显著提高。但镀膜ag的加工工艺决定了它的硬度数值很难做出改变,镀膜ag在使用一段时间后就刮痕累累,所以局限了他的应用范围。

5.化学蚀刻ag是经过特殊的化学工艺处理,使原玻璃反光表面变为哑光漫反射表面。可使反光影响模糊,防止眩光以外还使反光度下降,减少光影。如专利cn 106045327 a公开了一种ag防眩光平板显示玻璃制造方法。采用ag防眩光平板显示玻璃自动化生产线,工艺流程:进料;酸洗;蚀刻;翻板;水洗;减薄抛光;水洗吸干;风干。通过酸洗,可清理粘附在玻璃片表面的杂质,以获得洁净的玻璃表面,为酸蚀刻作准备。通过强酸的腐蚀原理,在玻璃表面形成蜂窝状腐蚀坑,提高玻璃表面粗糙度。应用化学抛光加工,实现对ag玻璃的酸蚀刻表面进行精细加工控制,并利用dcs控制系统实现全流程工艺自动化作业,达到工艺参数精确控制,提高产品质量。专利cn 113788628 a公开了一种具有孔位的ag防眩玻璃面板的化学蚀刻生产工艺,包括以下步骤:步骤一,分切,将大片ag防眩玻璃基材分切成若干定制形状的小片ag防眩玻璃基材,步骤二,加工成型,通过cnc加工设备将小片ag防眩玻璃基

材加工成具有孔位的ag防眩玻璃基材,步骤三,贴附保护膜,对具有孔位的ag防眩玻璃基材贴附对应形状的保护膜,步骤四,抛光,通过保护膜的镂空区域对ag防眩玻璃基材进行抛光,步骤五,丝印,撕掉保护膜,对具有孔位的ag防眩玻璃基材进行丝印烘烤,形成ag防眩玻璃面板成品。但化学蚀刻ag普遍需要采用强腐蚀或污染性的化学刻蚀液,存在危险性或环保性问题。

技术实现要素:

6.针对以上现有技术存在的缺点和不足之处,本发明的首要目的在于提供一种ag防眩光玻璃的制备方法。本发明制备方法采用金属或金属氧化物微粒替代化学蚀刻在玻璃表面制造蜂窝状微孔,提高玻璃表面粗糙度,具有污染性低、稳定性高、表面粗糙度易调可控的优点。

7.本发明的另一目的在于提供一种通过上述方法制备得到的ag防眩光玻璃。

8.本发明目的通过以下技术方案实现:

9.一种ag防眩光玻璃的制备方法,包括如下制备步骤:

10.(1)将金属或金属氧化物粉末分散于硅溶胶中得到金属或金属氧化物颗粒涂料;

11.(2)将步骤(1)所得金属或金属氧化物颗粒涂料喷涂于清洗干燥后的玻璃面板表面,升温至150~180℃干燥固化处理,得到金属或金属氧化物颗粒涂层;

12.(3)将步骤(2)处理后的玻璃面板送至加热炉升温至650~850℃,然后进行表面预压处理;

13.(4)将步骤(3)表面预压处理后的玻璃面板送至反应室,控制温度为150~700℃,抽真空后通入一定压力的氯气反应,真空去除或水洗去除金属氯化物,得到ag防眩光玻璃。

14.进一步地,步骤(1)中所述金属或金属氧化物粉末选自铁粉、氧化铁粉、铝粉、氧化铝粉、锌粉、氧化锌粉、铜粉、氧化铜粉、镁粉、氧化镁粉中的至少一种。

15.进一步地,步骤(1)中所述金属或金属氧化物粉末的粒径为0.1~1.2μm。

16.进一步地,步骤(1)中所述硅溶胶中二氧化硅的质量百分含量为5%~10%;所述金属或金属氧化物粉末分散于硅溶胶中的质量百分含量为15%~30%。

17.本发明硅溶胶主要作为金属或金属氧化物粉末的分散载体,并使其适用于喷涂工艺,在玻璃面板表面形成均匀的颗粒涂层;并在后续干燥固化处理过程中对金属或金属氧化物颗粒起到固定作用。

18.进一步地,步骤(2)中所述清洗是指依次采用盐酸和丙酮清洗。

19.进一步地,步骤(3)中所述表面预压处理的压力为1~5mpa。

20.进一步地,步骤(4)中所述氯气的压力为0.1~1mpa。

21.进一步地,步骤(4)中所述通入一定压力的氯气反应是指通入压力为0.1~1mpa的氯气和惰性气体的混合气进行反应。

22.进一步地,步骤(4)中所述通入一定压力的氯气反应是指通入压力为0.1~1mpa的氯气和水蒸气的混合气进行反应;所述氯气与水蒸气的体积比为1:0.05~0.1。通过通入一定的水蒸气,可以显著促进金属或金属氧化物的氯化反应。

23.一种ag防眩光玻璃,通过上述方法制备得到。

24.本发明原理为:采用金属或金属氧化物粉末作为造孔剂,通过硅溶胶作为金属或

金属氧化物粉末的分散载体和固定介质,在玻璃面板表面制备金属或金属氧化物颗粒涂层。然后将玻璃面板升温至650~850℃的软化点温度,然后进行表面预压处理,将金属或金属氧化物粉末压入玻璃面板表面。然后控制玻璃软化点以下的温度150~700℃,通入一定压力的氯气进行氯化反应,将金属或金属氧化物粉末转化为低沸点或水溶性的金属氯化物去除,在玻璃表面形成蜂窝状微孔,得到表面粗糙结构的ag防眩光玻璃。

25.与现有技术相比,本发明的有益效果是:

26.(1)本发明采用金属或金属氧化物微粒作为造孔剂替代化学蚀刻在玻璃表面制造蜂窝状微孔,提高玻璃表面粗糙度,具有污染性低、稳定性高的优势。

27.(2)本发明方法制备的ag防眩光玻璃相比现有喷涂ag、镀膜ag防眩光玻璃不存在涂层或膜层剥落的问题,耐磨性及硬度高。

28.(3)本发明可通过金属或金属氧化物粉末的粒径调控玻璃表面粗糙度等指标,具有简单方便的优点。

29.(4)本发明反应生成的金属氯化物可通过真空装置或水溶液回收,所得高纯度金属氯化物可作为功能助剂进一步利用。

具体实施方式

30.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

31.实施例1

32.本实施例的一种ag防眩光玻璃的制备方法,包括如下制备步骤:

33.(1)将30质量份平均粒径为0.1μm的铁粉分散于100质量份二氧化硅含量为5%的硅溶胶中得到金属颗粒涂料。

34.(2)将步骤(1)所得金属颗粒涂料喷涂于依次经盐酸和丙酮清洗干燥后的玻璃面板表面,升温至170~180℃干燥固化处理,得到金属颗粒涂层。

35.(3)将步骤(2)处理后的玻璃面板送至加热炉升温至700~720℃,然后在2mpa的压力下进行表面预压处理。

36.(4)将步骤(3)表面预压处理后的玻璃面板送至反应室,控制温度为280~300℃,抽真空后通入压力为0.6mpa的氯气和水蒸气的混合气(氯气与水蒸气的体积比为1:0.06)进行反应,反应完成后升温至420~450℃真空去除挥发的氯化铁,得到ag防眩光玻璃。

37.实施例2

38.本实施例的一种ag防眩光玻璃的制备方法,包括如下制备步骤:

39.(1)将25质量份平均粒径为0.2μm的氧化铝粉分散于100质量份二氧化硅含量为6%的硅溶胶中得到金属氧化物颗粒涂料。

40.(2)将步骤(1)所得金属氧化物颗粒涂料喷涂于依次经盐酸和丙酮清洗干燥后的玻璃面板表面,升温至170~180℃干燥固化处理,得到金属氧化物颗粒涂层。

41.(3)将步骤(2)处理后的玻璃面板送至加热炉升温至680~700℃,然后在4mpa的压力下进行表面预压处理。

42.(4)将步骤(3)表面预压处理后的玻璃面板送至反应室,控制温度为460~480℃,抽真空后通入压力为0.8mpa的氯气和水蒸气的混合气(氯气与水蒸气的体积比为1:0.08)进行反应,反应完成后控制温度为300~350℃真空去除挥发的氯化铝,得到ag防眩光玻璃。

43.实施例3

44.本实施例的一种ag防眩光玻璃的制备方法,包括如下制备步骤:

45.(1)将20质量份平均粒径为0.5μm的氧化锌粉分散于100质量份二氧化硅含量为6%的硅溶胶中得到金属氧化物颗粒涂料。

46.(2)将步骤(1)所得金属氧化物颗粒涂料喷涂于依次经盐酸和丙酮清洗干燥后的玻璃面板表面,升温至160~170℃干燥固化处理,得到金属氧化物颗粒涂层。

47.(3)将步骤(2)处理后的玻璃面板送至加热炉升温至720~750℃,然后在3mpa的压力下进行表面预压处理。

48.(4)将步骤(3)表面预压处理后的玻璃面板送至反应室,控制温度为500~530℃,抽真空后通入压力为0.8mpa的氯气和水蒸气的混合气(氯气与水蒸气的体积比为1:0.1)进行反应,反应完成后水洗去除氯化锌,得到ag防眩光玻璃。

49.实施例4

50.本实施例的一种ag防眩光玻璃的制备方法,包括如下制备步骤:

51.(1)将18质量份平均粒径为0.8μm的铜粉分散于100质量份二氧化硅含量为8%的硅溶胶中得到金属颗粒涂料。

52.(2)将步骤(1)所得金属颗粒涂料喷涂于依次经盐酸和丙酮清洗干燥后的玻璃面板表面,升温至150~160℃干燥固化处理,得到金属颗粒涂层。

53.(3)将步骤(2)处理后的玻璃面板送至加热炉升温至750~780℃,然后在2mpa的压力下进行表面预压处理。

54.(4)将步骤(3)表面预压处理后的玻璃面板送至反应室,控制温度为280~300℃,抽真空后通入压力为1mpa的氯气和水蒸气的混合气(氯气与水蒸气的体积比为1:0.1)进行反应,反应完成后水洗去除氯化铜,得到ag防眩光玻璃。

55.实施例5

56.本实施例的一种ag防眩光玻璃的制备方法,包括如下制备步骤:

57.(1)将15质量份平均粒径为1μm的氧化镁粉分散于100质量份二氧化硅含量为10%的硅溶胶中得到金属氧化物颗粒涂料。

58.(2)将步骤(1)所得金属氧化物颗粒涂料喷涂于依次经盐酸和丙酮清洗干燥后的玻璃面板表面,升温至150~160℃干燥固化处理,得到金属氧化物颗粒涂层。

59.(3)将步骤(2)处理后的玻璃面板送至加热炉升温至760~800℃,然后在1mpa的压力下进行表面预压处理。

60.(4)将步骤(3)表面预压处理后的玻璃面板送至反应室,控制温度为200~240℃,抽真空后通入压力为0.4mpa的氯气和水蒸气的混合气(氯气与水蒸气的体积比为1:0.05)进行反应,反应完成后水洗去除氯化镁,得到ag防眩光玻璃。

61.对以上实施例所得ag防眩光玻璃的透光率、表面粗糙度、光泽度和雾度进行测试,结果如下表1所示。

62.表1

[0063] 透光率表面粗糙度光泽度(60

°

)雾度实施例182%0.11μm45gu20%实施例279%0.23μm38gu28%

实施例376%0.56μm29gu33%实施例474%0.89μm21gu36%实施例571%1.18μm12gu42%

[0064]

由表1结果可见,采用本发明方法可以得到良好综合性能的ag防眩光玻璃。并可通过金属或金属氧化物粉末的粒径调控玻璃表面粗糙度等指标,具有简单方便的优点。

[0065]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。