一种基于orc余热回收用的透平膨胀发电系统及优化方法

技术领域

1.发明属于低温余热回收循环发电技术领域,尤其涉及一种基于orc余热回收用的透平膨胀发电系统及优化方法。

背景技术:

2.有机朗肯循环(organic rankine cycle,简称orc)是以低沸点有机物为工质的朗肯循环,主要由余热锅炉(或换热器)、透平、冷凝器和工质泵四大部套组成,有机工质在换热器中从余热流中吸收热量,生成具一定压力和温度的蒸汽,蒸汽进入透平机械膨胀做功,从而带动发电机或拖动其它动力机械。有机朗肯循环是低温热源能量回收的重要方式,随着双碳目标的提出,诱发出巨大的余热回收市场,透平膨胀发电系统作为orc系统的核心设备,直接决定了余热回收系统的效率、运行可靠性等。

3.目前,透平膨胀发电系统主要为两种方式:第一种为透平膨胀机 发电机构成,主要由涡轮、蜗壳、减速机、联轴器、三相异步发电机、电气系统组成。透平膨胀机的涡轮转速高,与三相异步发电机转速相差较大,采用减速机作为传动系统,利用联轴器将透平膨胀机的输出扭矩经齿轮传递给发电机,实现工质能量转化为电能,然而发电机的性能匹配对能量回收效率的影响至关重要,目前未形成系统的性能匹配方案,导致系统效率较低;三相异步发电机的效率较永磁发电机低,且随负载的变化调整范围小,工作效率变化大。第二种为一体化高速透平发电系统,主要由空气悬浮透平膨胀发电系统和磁悬浮透平膨胀发电系统,其主要由涡轮、蜗壳、高速永磁发电机、电气系统等组成,一方面,虽然一体化高速透平发电系统技术含量高,集成度高,但对运行环境、控制系统的要求高,一旦控制系统出故障,则系统无法正常工作,甚至会出现破坏性的后果,且维护保养、故障维修等不便。此外,透平涡轮与高速永磁发电机的性能匹配至关重要,受制于空气悬浮轴承和磁悬浮轴承的技术限制,往往会牺牲涡轮气动效率,以满足高速永磁发电机的技术要求,但会导致系统的余热回收效率降低。另一方面,一体化高速透平发电系统因功率密度高,单位体积耗散的热量大,可靠的散热系统至关重要,否则温度控制失控会造成永磁材料退磁,直接影响发电系统的运行可靠性。可靠的温度控制系统会增加系统功耗,影响系统余热回收效率。

技术实现要素:

4.发明的目的在于提供一种基于orc余热回收用的透平膨胀发电系统及优化方法,本发明发电系统的发电过程更加稳定可靠、故障率低和维护保养简便,同时能不断优化涡轮与蜗壳的气动性能,以获得最佳的运行效率,从而满足透平膨胀发电系统的高效、高可靠性。为了实现上述目的,发明采用以下技术效果:

5.根据发明的一个方面,提供了一种orc余热回收用高效透平膨胀发电系统,所述透平膨胀发电系统包括安装底座、供油系统以及从左至右安装在所述安装底座上的透平膨胀机组件、齿轮箱和高效永磁同步发电机,所述供油系统通过油管路与所述齿轮箱连通,所述透平膨胀机组件安装在齿轮箱的输入侧上,所述透平膨胀机组件的涡轮与所述齿轮箱的输

入轴传动连接,所述齿轮箱的输出轴经柔性膜片联轴器与所述高效永磁同步发电机传动连接,在高效永磁同步发电机的输出端连接有接线盒,所述透平膨胀发电系统的发电过程包括如下步骤:有机工质从透平膨胀机组件的进气口进入,有机工质经透平膨胀机组件内部的流道导流作用,将有机工质的内能和动能转化为透平膨胀机组件涡轮的机械能,所述透平膨胀机组件高速运行过程中驱动所述齿轮箱转动,所述齿轮箱的输出端经柔性膜片联轴器驱动所述高效永磁同步发电机运转,高效永磁同步发电机将透平膨胀机组件的机械能转化为电能输出至接线盒,有机工质经过透平膨胀机组件后,使有机工质的温度和气流速度下降,并从透平膨胀机组件的出气口排出。

6.上述方案进一步优选的,所述透平膨胀机组件包括蜗壳和膨胀涡轮,所述蜗壳安装在齿轮箱上,所述膨胀涡轮安装在齿轮箱的输入轴上,所述齿轮箱内具有高速齿轮轴、中间齿轮轴和低速齿轮轴;所述膨胀涡轮安装在齿轮箱输入端外侧的高速齿轮轴的端部上,在蜗壳上设置有进气口和排气口,所述进气口沿蜗壳的轮廓曲线的切向方向伸出;所述排气口从膨胀涡轮的轴线方向向外伸出,所述高速齿轮轴的小齿轮与所述中间齿轮轴的大齿轮啮合,所述中间齿轮轴的小齿轮与所述低速齿轮轴的大齿轮啮合,所述低速齿轮轴的输出端通过柔性膜片联轴器与所述高效永磁同步发电机的电机轴传动连接。

7.上述方案进一步优选的,在靠近所述膨胀涡轮一侧的高速齿轮轴的轴承位置通过复合滑动轴承安装齿轮箱上,在远离所述膨胀涡轮一侧的高速齿轮轴的端部通过径向滑动轴承安装在所述齿轮箱的侧壁上,所述复合滑动轴承、径向滑动轴承与高速齿轮轴之间的间隙尺寸为高速齿轮轴的轴承位置轴径的0.15%~0.2%。

8.上述方案进一步优选的,所述中间齿轮轴的两端分别通过中间级滚动轴承安装在所述述齿轮箱的侧壁上,所述低速齿轮轴的两端分别通过低速级滚动轴承安装在所述齿轮箱的侧壁上。

9.上述方案进一步优选的,所述中间齿轮轴的两端与中间级滚动轴承之间采用过盈配合,所述低速齿轮轴的两端与低速级滚动轴承之间采用过盈配合。

10.上述方案进一步优选的,在所述复合滑动轴承外侧的高速齿轮轴的端部上设置有迷宫密封件,所述迷宫密封件通过螺杆与齿轮箱的侧壁配合固定在一起,在所述迷宫密封件的外侧设置有阶梯密封件,在所述膨胀涡轮的背面且位于阶梯密封件的外侧边缘设置有叶轮迷宫密封件。

11.上述方案进一步优选的,所述供油系统包括供油油箱、齿轮泵、集油器、换热器、溢流阀、过滤器和plc控制器,所述供油油箱设置在安装底座内,所述供油油箱的输出管路通过齿轮泵与集油器连通,所述集油器的输出管路分别与换热器的输入端和溢流阀的输入端连通,所述换热器的输出端通过过滤器与所述齿轮箱的供油输入端连通,在齿轮箱上还连接有透气帽,所述齿轮箱的回油输出端和溢流阀的输出端分别与所述供油油箱的回油输入端连通,所述plc控制器的信号控制端与溢流阀的电气控制端进行电气连接,所述plc控制器分别用于获取供油油箱内的油位、油温参数信号以及齿轮箱内的进油压力、进油油位参数信号。

12.根据本发明的另一方面,本发明提供了一种基于orc余热回收用的透平膨胀发电系的优化方法,所述优化方法包括如下步骤:

13.步骤1:透平膨胀发电系统开始运行,使供油系统为开启状态,有机工质获取能量

参数wi,并将能量参数wi转化输出为有机工质的内能wn及势能ws,根据有机工质的内能wn及势能ws确定透平膨胀机组件的输入条件,即为有机工质输入条件的介质参数;

14.步骤2:以透平膨胀发电系统对能量回收的最高效率η为优化参数,确定膨胀涡轮的运行参数和结构参数,在根据等动量矩原则,确定蜗壳的流道曲线及截面面积与形状初步建立透平膨胀机组件的三维模型;

15.步骤3:将初步建立的透平膨胀机组件的三维模型导入cfd仿真软件,然后建立有机工质的流体动力学分析模型,设置流体动力学边界条件,利用cfd仿真软件并以膨胀涡轮的气动效率η1为结果参数,对膨胀涡轮的气动特性进行模拟流体运动计算;

16.步骤4:当气动效率η1≥93%时,则确定透平膨胀机组件的三维模型即为膨胀涡轮与蜗壳的最终模型;若气动效率η1<93%,则不满足要求,对透平膨胀机组件的三维模型进行修改,再返回步骤3重新设置流体动力学边界条件,直至计算求解出气动效率η1≥93%时,则退出模拟流体运动计算,并以最后一次计算所确定的透平膨胀机组件的三维模型为输出模型,即为膨胀涡轮与蜗壳的输出模型;

17.步骤5:根据最后计算所得到的输出模型,将膨胀涡轮回收有机工质的内能wn及势能ws转化为膨胀涡轮的高速齿轮轴的轴功率wo;

18.步骤6:再由齿轮箱将膨胀涡轮的转速n降速为高效永磁同步发电机的最佳转速nf,若齿轮箱的工作效率为η2和高效永磁同步发电机的发电效率为η3,则实现由轴功率wo转化为电机输入功率wm时,使得高效永磁同步发电机的发电效率η3与膨胀涡轮的气动效率η1和齿轮箱的传动效率η2达到最佳匹配,则透平膨胀发电系统对能量回收的最高效率η=η1×

η2×

η3。

19.上述方案进一步优选的,所述优化方法还包括调整改变永磁发电机的转速负载,重新匹配最高效时的膨胀涡轮的气动效率η1、齿轮箱的工作效率为η2和高效永磁同步发电机的发电效率为η3。

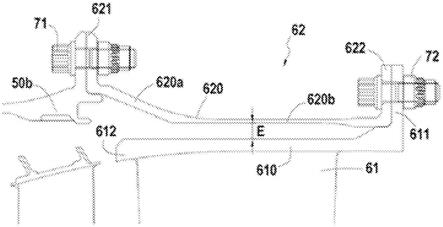

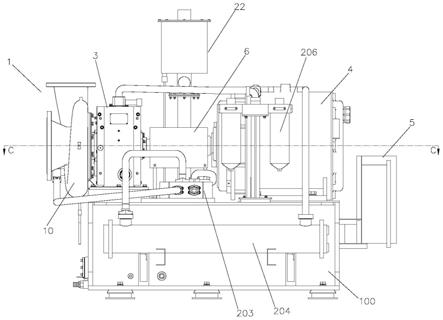

20.综上所述,发明采用了上述技术方案,发明具有以下技术效果:

21.(1)、本发明采用蜗壳、透平膨胀涡轮、超高速减速齿轮箱、高效永磁发电机等进行匹配性设计,透平膨胀涡轮与蜗壳通过采用流体动力学设优化方案,应用cfd仿真分析计算,不断优化涡轮与蜗壳的气动性能,以获得最佳的运行效率,从而满足透平膨胀发电系统的高效、高可靠性、长寿命的使用要求。

22.(2)、本发明根据透平膨胀涡轮的工作转速、输出功率等以及综合高效永磁发电机的工作转速及高效区间,进行确定超高速减速齿轮箱的传动形式、传动比等,齿轮箱采用两级平行轴传动形式,确保在额定点的工作效率与气动效率和发电效率最高,做到综合匹配效率最高,其传动效率高、高速稳定性好、振动小、温升低。

23.(3)、高效透平膨胀发电系统的齿轮箱配备有可靠的润滑与冷却系统,可将系统的热量及时带走,并对轴承、齿轮轴和电机发热进行有效的温度管控,延长设备使用寿命。同时配置有可靠的迷宫密封结构,可在高转速下确保密封可靠性,避免工质泄露。

附图说明

24.图1是发明的一种orc余热回收用高效透平膨胀发电系统的结构示意图;

25.图2是发明的一种orc余热回收用高效透平膨胀发电系统的左视结构示意图;

26.图3是发明图1的c-c向视图;

27.图4是发明的齿轮箱与高速齿轮轴的密封结构示意图;

28.图5是发明供油系统的供油原理示意图;

29.图6是发明的一种基于orc余热回收用的透平膨胀发电系的优化方法的流程图;

30.附图中,透平膨胀机组件1,供油系统2,齿轮箱3,永高效磁同步发电机4,接线盒5,柔性膜片联轴器6,蜗壳10,膨胀涡轮11,高速齿轮轴12,进气口13,排气口14,复合滑动轴承15,迷宫密封件15a,阶梯密封件15b,叶轮迷宫密封件15c,径向滑动轴承16,中间级滚动轴承17,低速级滚动轴承18,透气帽22,中间齿轮轴30,低速齿轮轴31,安装底座100,供油油箱201,齿轮泵202,集油器203,换热器204,溢流阀205,过滤器206,plc控制器207。

具体实施方式

31.为使发明的目的、技术方案及优点更加清楚明白,以下参照附图并举出优选实施例,对发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现发明的这些方面。

32.结合图1和图2所示,根据发明的一种orc余热回收用高效透平膨胀发电系统,所述透平膨胀发电系统包括安装底座100、供油系统2以及从左至右安装在所述安装底座100上的透平膨胀机组件1、齿轮箱3和高效永磁同步发电机4,所述供油系统2通过油管路与所述齿轮箱3连通,所述透平膨胀机组件1安装在齿轮箱3的输入侧上,所述透平膨胀机组件1的与所述齿轮箱3的输入轴传动连接,所述齿轮箱3的输出轴经柔性膜片联轴器6与所述高效永磁同步发电机4传动连接,在高效永磁同步发电机4的输出端连接有接线盒5,所述透平膨胀发电系统的发电过程包括如下步骤:orc余热有机工质从透平膨胀机组件1的进气口进入,有机工质经透平膨胀机组件1内部的流道导流作用,将有机工质的内能和动能转化为透平膨胀机组件1的涡轮的机械能,所述透平膨胀机组件1的涡轮高速旋转过程中驱动所述齿轮箱3转动,所述齿轮箱3的输出端经柔性膜片联轴器6驱动所述高效永磁同步发电机4运转,高效永磁同步发电机4将透平膨胀机组件1的机械能转化为电能输出至接线盒5,有机工质经过透平膨胀机组件1后,使有机工质的温度和气流速度下降,并从透平膨胀机组件1的出气口排出;本发明的高效透平膨胀发电系统是基于传统透平膨胀发电系统的基础上再结合高效永磁同步发电机的特点,使其适应于全工业领域,且对异常工况的耐受能力更高,使得发电过程更加稳定可靠,故障率低,维护保养简便成本低,透平膨胀机组件1以涡轮传递扭矩为输入,再经超高速减速齿轮箱3传递,由柔性膜片联轴器6传递到高效永磁同步发电机4,实现由有机工质(废弃余热)的内能转化为电能的过程,高效永磁发电机4是机械能转化为电能的核心部件,比三相异步发电机的额定效率高,且在大的速度范围内均能保持较高的发电效率,适应系统工艺变化造成的发电功率波动的工况。

33.在本发明中,结合图1、图2、图3和图4所示,所述透平膨胀机1包括蜗壳10和膨胀涡轮11,所述蜗壳10安装在齿轮箱3上,所述膨胀涡轮11安装在齿轮箱3的输入轴上,所述齿轮箱3内具有高速齿轮轴12、中间齿轮轴30和低速齿轮轴31;所述膨胀涡轮11安装在齿轮箱3输入端外侧的高速齿轮轴12的端部上,在蜗壳10上设置有进气口13和排气口14,所述进气口13沿蜗壳10的底部轮廓曲线且与膨胀涡轮11的竖直切向向上伸出的切向方向伸出;所述

排气口14从膨胀涡轮11的轴线方向向外伸出,使排气口14从蜗壳10的外侧且沿高速齿轮轴12的轴线方向向外伸出,所述高速齿轮轴12的小齿轮与所述中间齿轮轴30的大齿轮啮合,所述中间齿轮轴30的小齿轮与所述低速齿轮轴31的大齿轮啮合,所述低速齿轮轴31的输出端通过柔性膜片联轴器6与所述高效永磁同步发电机4的电机轴传动连接,所述柔性膜片联轴器6的两端法兰与齿轮箱3的低速齿轮轴31的输出端、高效永磁同步发电机4的输入轴分别采用热装过盈连接,其柔性膜片联轴器6的弹性膜片具有一定的柔性,能容忍一定程度的不对中,可有效降低因不对中引起的振动过大、轴承附加力增大、轴承发热量大等问题;余热发电的有机工质以一定的速度和压力从蜗壳10的进气口13进入透平膨胀机1(蜗壳10内部的流道)的流道内,冲击膨胀涡轮11并对膨胀涡轮11做功,同时使有机工质的降温、气流速度下降和膨胀,将内能和动能转化为膨胀涡轮11的机械能,从而使膨胀涡轮11高速旋转,膨胀涡轮11带动高速齿轮轴12旋转,后带动减速箱3的中间齿轮轴30和低速齿轮轴31转动,低速齿轮轴31最后将其动能传递至永磁同步发电机4的输入轴,并带动永磁同步发电机4旋转,从而把膨胀涡轮11做功传递出去,orc余热有机工质冲击膨胀涡轮11做功后的气流向外从蜗壳10的排气口14沿高速齿轮轴12的轴线方排出,完成orc余热工质有机工质发电过程。在靠近所述膨胀涡轮11一侧的高速齿轮轴12的端部(轴承位置)通过复合滑动轴承15安装在所述齿轮箱3的侧壁上,在远离所述膨胀涡轮11一侧的高速齿轮轴12的端部通过径向滑动轴承16安装在所述齿轮箱3的侧壁上;所述中间齿轮轴30的两端分别通过中间级滚动轴承17安装在所述述齿轮箱3的侧壁上,所述低速齿轮轴31的两端分别通过低速级滚动轴承18安装在所述齿轮箱3的侧壁上。为达到最高效发电效果,根据蜗壳10的进气口13处送入的工质的压力、流量进行确定膨胀涡轮11转速与膨胀比,为使发电机工作在最佳的转速和功率区间,使得高效永磁同步发电机有最佳工作效率区,通过调整齿轮箱的传动比,使膨胀涡轮11和高效永磁同步发电机均工作在最佳效率区间;所述齿轮箱3为超高速减速齿轮箱,并采用2级平行轴传动,输出级(低速齿轮轴31)与中间级(中间级滚动轴承17)都分别采用高精密级的滚动轴承安装在齿轮箱3上,高速级(高速齿轮轴12)采用高性能滑动轴承安装在齿轮箱3上,齿轮箱3从而将膨胀涡轮11获得的能量传递到高效永磁同步发电机4,具有转速高、效率高、功率密度大、高速稳定性好、振动小、密封可靠和温升低等优点。在本发明中,由于高速减速齿轮箱的转子支承与传动比的分配相关,为了降低低速轴与中间轴的设计难度,第一级的传动比尽量选小,既保证低速齿轮轴和中间齿轮轴转速都不高,两个高精密滚动轴承既可以满足承载力和动力学要求,第二级传动比尽可能大,为此需要确保高性能滑动轴承支承刚度和阻尼进行协同配合,以确保高速轴转子系统拥有优异的动力学性能,为此,所述中间齿轮轴30的两端与中间级滚动轴承17之间采用采用过盈配合,所述低速齿轮轴31的两端与低速级滚动轴承18之间采用过盈配合,两个高精密滚动轴承与对应的转轴间采用过盈配合,以避免轴承跑圈造成的故障破坏,径向滑动轴承16和复合滑动轴承15安装在齿轮箱箱体上,且复合滑动轴承15和径向滑动轴承16与高速齿轮轴12(转子)间的间隙控制在转子直径的0.15%~0.2%之间,从而确保轴承支承刚度与阻尼等关键参数,以便获得良好的动力学特性;在所述复合滑动轴承15外侧的高速齿轮轴12的端部上设置有迷宫密封件15a,所述迷宫密封件15a通过螺杆与齿轮箱3侧壁配合固定在一起,如图4所示,在所述迷宫密封件15a的外侧设置有阶梯密封件15b,在所述膨胀涡轮11的背面且位于阶梯密封件15b的外侧边缘设置有叶轮迷宫密封件15c,所述叶轮迷宫密封件15c对膨胀涡轮11的背部

泄漏的气体经过篦齿气封减压后仍带有一定压力,再通过阶梯密封件15b对高速齿轮轴12起到径向 轴向密封的作用,从而有效地进行封气;迷宫密封件15a对高速齿轮轴12进行轴向密封,有效地起到节流密封作用;在位于膨胀涡轮11背面一侧的3个迷宫密封件都采用篦齿迷宫密封构件对高速旋转的高速齿轮轴12进行密封,由于高速齿轮轴12转动时与篦齿迷宫密封构件之间相对速度大,篦齿迷宫密封构件内形成高速气流,可有效阻止有机工质的泄露,实现可靠密封。

34.在本发明中,结合图1、图2和图5所示,所述供油系统2包括供油油箱201、齿轮泵202、集油器203、换热器204、溢流阀205、过滤器206和plc控制器207,所述供油油箱201设置在安装底座100内,所述供油油箱201的输出管路通过齿轮泵202与集油器203连通,所述集油器203的输出管路分别与换热器204的输入端和溢流阀206的输入端连通,所述换热器204的输出端通过过滤器206与所述齿轮箱3的供油输入端连通,在齿轮箱2上还连接有透气帽22,所述齿轮箱3的回油输出端和溢流阀206的输出端分别与所述供油油箱201的回油输入端连通,所述plc控制器207的信号控制端与溢流阀206的电气控制端进行电气连接,所述plc控制器207分别用于获取供油油箱201内的油位、油温参数信号以及齿轮箱3内的进油压力、进油油位参数信号;在本发明中,将供油油箱201内的油位和油温参数信号、齿轮箱3内的进油压力和进油油位参数信号以及高效永磁同步发电机4的发电运行状态控制信号接入plc控制器的控制系统,以实时监测系统运行状况,一旦有异常状态可实时识别,避免因系统异常造成的设备故障与损坏,plc控制器作为发电系统的状态监测与控制中心,润滑油作为齿轮箱的润滑与冷却介质,对齿轮啮合、滑动轴承等正常运行至关重要,通过plc控制器监测油位、油温压力等参数的状态参数,从而有效保证供油系统的运行状态,确保发电系统稳定可靠运行。本发明通过超高速增速齿轮箱将膨胀涡轮11的转速与高效永磁同步发电机4的转速相匹配,可根据工质负载变化,自动匹配高效发电区间,实现系统效率的极大提升,使其均工作在高效运行区间,且极大的降低了超高速永磁同步发电机系统的技术难度,提升了系统的运行可靠性和运行效率,极大降低了运行成本,另外高可靠性使维护保养成本极低;本发明中,所述透平膨胀机组件1以涡轮传递扭矩作为输入,从而将机械传动以膨胀涡轮11传递,使有机工质的内能和动能转先经透平膨胀机组件1传递至齿轮箱体3,再经超高速减速齿轮箱3传递后并由柔性膜片联轴器6传递到高效永磁同步发电机4,实现由有机工质(废弃余热)的内能转化为电能的过程,电气传动主要以高效永磁同步发电机4及plc控制器为主,匹配因工质负载变化引起的转速调整,避免因发电机转速不匹配造成的发电效率下降,齿轮箱3带动高效永磁同步发电机4高速旋转过程中,齿轮泵202将供油油箱201内的齿轮润滑油送入集油器203中,然后集油器203的输出管路连接到换热器204和过滤器206,再送入齿轮箱3内对其润滑和降低齿轮箱3高速旋转时摩擦产生的热量,再将齿轮润滑油回收到供油油箱201中,所述集油器203置于齿轮箱1与高效永磁同步发电机4输入轴之间的安装底座100上,换热器204置于安装底座100的前侧侧壁上,所述过滤器206由多组并行的过滤器组成,换热器204对供油油箱201中的润滑油进行散热,齿轮箱3内的润滑油回流到供油油箱201内温度相对较高,供油油箱201再次将齿轮润滑油通过换热器204和过滤器206送入齿轮箱3时,由于供油油箱201内的齿轮润滑油具有一定的温度,润滑油会蒸发产生油气混合物,夹杂有油气的气体进入集油器203进行分离,油气分离后的气体从透气帽22排出,集油器203内一部分润滑油通过溢流阀205回流至供油油箱201内,避免油集油器203中

的油溢出;油气分离后的另一部分润滑油经管路依次送入换热器204进行冷却和过滤器206内进行过滤润滑油中的杂质后,再次送入齿轮箱3内并对齿轮箱3的齿轮和轴承提供润滑和散热,从过滤器206中送出的润滑油对齿轮箱3内的传动系统的轴承和齿轮进行润滑时,可以实现在轴承和齿轮处进行高压喷洒润滑油,不仅提升齿轮箱3的工作功率,节能降耗,而且润滑效果更,为此,过滤器206喷出的润滑油在齿轮箱3内高速运转后使温度上升,再将加热后的润滑油流回供油油箱201中继续进入下一循环供油。

35.在本发明中,结合图1、图2、图3、图5和图6所示,对本发明的一种基于orc余热回收用的透平膨胀发电系的优化方法,包括如下步骤:

36.步骤1:透平膨胀发电系统开始运行,使供油系统2的供油油箱201、齿轮泵202、集油器203、换热器204、溢流阀205和过滤器206为开启状态,以保证发电系统正常运行,有机工质(废弃余热)获取能量参数wi,并将能量参数wi转化输出为有机工质的内能wn及势能ws,根据有机工质的内能wn及势能ws确定透平膨胀机1的输入条件,即为orc余热有机工质输入条件的介质参数;本发明的orc余热回收用高速透平膨胀发电系统的有机工质(热源能量)为低品位热源,包括高炉煤气、废弃蒸汽等,热源能量值为系统输入的能量参数wi;按照有机工质的物理性能参数,经过热量交换器,考虑其能量损失,从而将能量参数wi转化为有机工质的内能wn及势能ws;

37.步骤2:以整个透平膨胀发电系统对能量回收的最高效率η为优化参数,确定膨胀涡轮11的运行参数和结构参数,在根据等动量矩原则,即介质在蜗壳内流动时的动量矩相等原则,确定蜗壳10的流道曲线及截面面积与形状初步建立透平膨胀机组件1的三维模型;本发明根据有机工质的内能wn及势能ws确定透平膨胀机组件1的输入条件,即有机工质的输入压力pi、温度ti、质量流量qm、密度ρi等介质参数,以能量回收效率η1最高为优化参数,确定膨胀涡轮11的运行参数包括运行转速n、膨胀比π、出口温度to、轴功率wo等参数;此外,确定膨胀涡轮11的结构参数包括膨胀涡轮11的叶片数z、叶片包角α、叶片厚度h等参数,形成膨胀涡轮11初步三维模型;再根据等动量矩原则,从而可确定蜗壳的流道曲线及截面面积与形状,用于建立透平膨胀机组件1最终的三维模型;

38.步骤3:将初步建立的透平膨胀机组件1的三维模型导入cfd仿真软件,然后建立有机工质流体动力学分析模型,并设置流体动力学边界条件,利用cfd仿真软件并以膨胀涡轮11的气动效率η1为结果参数,对膨胀涡轮11的气动特性进行模拟流体运动计算;透平膨胀机组件1的膨胀涡轮11模型经cfd软件模拟流体力学仿真优化计算,以获得最佳的运行效率,实现有机工质能量转化的关键部件,直接决定了透平膨胀发电系统的运行效率,透平膨胀机组件1的膨胀涡轮11运行转速高,最大轮缘处的线速度≥1.5ma,对于超高速涡轮的高速齿轮轴12的动力学设计,能满足高速稳定性与可靠性要求。

39.步骤4:当气动效率η1≥93%时,则确定透平膨胀机组件1的三维模型即为膨胀涡轮11与蜗壳10的最终模型;若气动效率η1<93%,则不满足要求,对透平膨胀机组件1的三维模型进行修改,修改透平膨胀机组件1三维模型中的膨胀涡轮11和蜗壳10的结构参数,修改的结构参数包括膨胀涡轮11的叶片数z、叶片包角α、叶片厚度h等参数和蜗壳流道曲线及截面面积与形状,再返回步骤3重新设置流体动力学边界条件,直至计算求解出气动效率η1≥93%时,则退出模拟流体运动计算,并以最后一次计算所确定的透平膨胀机组件1的三维模型为输出模型,即为膨胀涡轮11与蜗壳10的输出模型;

40.步骤5:根据最后计算所得到的输出模型,确定膨胀涡轮11的结构参数后,将膨胀涡轮11回收有机工质的内能wn及势能ws转化为膨胀涡轮11的高速齿轮轴12的轴功率wo;再由齿轮箱3将膨胀涡轮11的转速n降速为永磁同步发电机4的最佳转速nf,

41.步骤6:若齿轮箱3的工作效率为η2和永磁同步发电机4的发电效率为η3,则实现由轴功率wo转化为电机输入功率wm时,使得永磁同步发电机4的发电效率η3与膨胀涡轮11的气动效率η1和齿轮箱3的传动效率η2达到最佳匹配,则透平膨胀发电系统对能量回收的最高效率η=η1×

η2×

η3。

42.在本发明优化过程中,所述优化方法还包括调整改变永磁发电机的转速负载,重新匹配最高效率时的膨胀涡轮11的气动效率η1、齿轮箱3的工作效率为η2和高效永磁同步发电机4的发电效率为η3。根据有机工质(废弃余热)的能量波动情况,在现有涡轮和齿轮箱的情况下,改变发电机的转速负载,通过齿轮箱3的传动匹配,使膨胀涡轮11的转速适应能量波动的情况,此时膨胀涡轮11运行在最佳的气动效率区间;由于废弃余热总能量下降后,涡轮的转速作出适应性的降低,通过齿轮箱3的减速作用,使发电机的转速下降,从而重新匹配调整整个透平膨胀发电系统的最佳发电效率。

43.以上所述仅是发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。