1.本发明涉及高分子材料领域,特别涉及一种磁性超疏水复合材料及其制备方法和应用。

背景技术:

2.近年来,受“荷叶效应”等一系列超疏水表面和现象的启发,人工超疏水材料在抗生物污垢、防结冰、自清洁、减阻等领域得到了广泛的应用。适当的微/纳米分级结构和低表面能改性剂的配合是构建超疏水表面的基本方式,基于上述理论,目前构建粗糙表面结构的技术方法通常包括光刻、化学蚀刻、水热反应、溶胶-凝胶法和电化学沉积,然后使用低表面能分子进行表面改性。然而,这些技术中的大多数需要复杂的设备、耗时的工艺和昂贵的低表面能改性剂,限制了超疏水表面的大规模应用。超疏水材料往往表现出极高的亲油性,为油类物质水污染处理提供基础;“磁”的引入为复合材料提供另一功能-磁驱动,为复合材料定向移动提供依据。本发明发明人为提高超疏水表面的吸附性能,提出了一种环境友好,廉价、定向驱动、性能稳定且工艺简单的磁性超疏水复合材料。

技术实现要素:

3.本发明的首要目的在于克服现有技术的缺点与不足,提供一种磁性超疏水复合材料的制备方法。

4.本发明的另一目的在于提供通过上述制备方法得到的磁性超疏水复合材料。

5.本发明的再一目的在于提供上述磁性超疏水复合材料的应用。

6.本发明的目的通过下述技术方案实现:一种磁性超疏水复合材料的制备方法,包括如下步骤:

7.(1)制备fe3o4纳米颗粒

8.在氮气氛围下,将fecl3.6h2o、fecl2.4h2o和碱分散于水中,搅拌反应,

9.洗涤,干燥,得到fe3o4纳米颗粒;

10.(2)制备磁性超疏水复合材料

11.将步骤(1)的fe3o4纳米颗粒、基体材料分散于碱性的乙醇溶液中,混合,加入硅氧烷类,搅拌反应,洗涤,干燥,得到磁性超疏水复合材料。

12.步骤(1)中所述fecl3.6h2o和所述fecl2.4h2o的质量比为(1~4):(1~4);优选为质量比为2:1;

13.步骤(1)中所述的水为重蒸水。

14.步骤(1)中所述碱为naoh溶液、氨水和koh溶液中的一种或两种以上;优选为氨水。

15.所述的氨水的浓度为质量分数25%~30%;优选为质量分数28%。

16.所述的naoh溶液、koh溶液的浓度优选为1mol/l。

17.步骤(1)中所述碱的用量按其与所述水的体积比为(0.5~2):(8~24)配比计算;优选为按其与所述水的体积比为1:12配比计算。

18.步骤(1)中所述的搅拌反应为10℃~50℃条件下150~550rpm搅拌10~40min;优选为40℃条件下350rpm搅拌10min。

19.步骤(1)中所述洗涤为采用去离子水、无水乙醇洗至中性。

20.步骤(1)中所述干燥为真空干燥至恒重。

21.所述的真空干燥的温度为25~70℃;优选为60℃。

22.步骤(2)中所述硅氧烷类与步骤(1)中所述fe3o4纳米颗粒的用量比为8~12ml:3~7g;优选为10ml:5g。

23.步骤(2)中所述硅氧烷类优选为十二烷基三乙氧基硅烷、十二烷基三乙氧基硅烷、甲基三乙氧基硅烷、二甲基二乙氧基硅烷、十六烷基三乙氧基硅烷中的一种或几种。

24.步骤(2)中所述碱性的乙醇溶液为乙醇溶液中加入碱溶液,所述的碱溶液优选为naoh溶液、氨水和koh溶液中的一种或两种以上;优选为氨水。

25.所述的乙醇溶液与所述的碱溶液体积比优选为90:4。

26.步骤(2)中所述乙醇溶液中,乙醇和水的体积比为(10~100):(1~20);优选为体积比为(80~90):(10~20);更优选为体积比为90:10。

27.所述的水为去离子水。

28.所述的加入碱溶液为加入氨水时,氨水的浓度为质量分数25%~30%;优选为质量分数28%。

29.所述的加入碱溶液为加入naoh溶液或koh溶液时,naoh、koh浓度为1mol/l。

30.步骤(2)中所述基体材料为棉布或者密胺海绵中的一种或者两种。

31.步骤(2)中所述基体材料反应前先进行预处理,预处理方法为:任意比的乙醇和丙酮的混合溶液抽提处理10h,60℃条件下真空干燥24h。

32.步骤(2)中所述的混合的条件为10℃~50℃条件下150~550rpm搅拌10~40min;优选为40℃条件下350rpm搅拌10min。

33.步骤(2)中所述的搅拌反应的条件为350rpm转速下10~50℃反应3~7h;优选为40℃反应5h。

34.步骤(2)中所述的洗涤为采用去离子水、无水乙醇洗至中性。

35.步骤(2)中所述的干燥为真空干燥至恒重。

36.所述的真空干燥的温度为25~70℃;优选为60℃。

37.一种磁性超疏水复合材料,通过上述制备方法制备得到。

38.上述磁性超疏水复合材料在油水分离中的应用。

39.本发明相对于现有技术具有如下的优点及效果:

40.(1)本发明制备的磁性超疏水复合材料具有良好的磁驱动疏水性能,在自然环境中达到自清洁、防污、除冰效果,可实现在油水分离领域的广泛应用,性能稳定。

41.(2)本发明的磁性超疏水复合材料制备方法简单、无苛刻的反应条件、环境友好、原料来源广泛。

附图说明

42.图1是实施例1制得的磁性超疏水复合材料的红外光谱(ir)图。

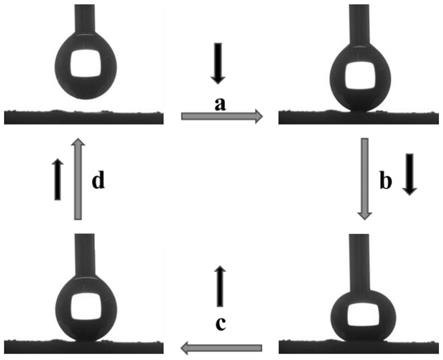

43.图2是实施例1制得的磁性超疏水复合材料的水接触角测量流程图;其中,a为水滴

与超疏水复合材料接触过程,b为进一步往下按压水滴,c为向上提水滴,d为持续提起后水滴仍留在进样针上。

具体实施方式

44.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

45.实施例1

46.(1)fe3o4纳米颗粒的合成:在氮气氛围下,在四口烧瓶中加入13.33g的fecl3.6h2o和6.67g的fecl2.4h2o,使其充分溶解于150ml二次水中,再加入质量分数为28%的氨水12.5ml,在40℃、350rpm条件下反应30min,之后移除氮气,得到黑色液体。离心,并用去离子水清洗三次,在60℃的真空烘箱中干燥至恒重,得到14.8gfe3o4纳米颗粒。

47.(2)磁性超疏水复合材料的合成:称取5.0g步骤(1)中制备的fe3o4纳米颗粒于烧瓶中,加入基体材料密胺海绵(先经过体积比2:1的乙醇和丙酮的混合溶液抽提处理10h,60℃条件下真空干燥24h),超声分散于碱性的乙醇溶液中(90%的乙醇溶液与质量分数28%的氨水按照体积比90:4混合),40℃条件下350rpm搅拌10min。再加入10ml十二烷基三乙氧基硅烷(简称dtes),以350rpm搅拌速度40℃反应5h后,去离子水洗涤至中性,真空干燥,得到磁性超疏水复合材料。

48.本实施例1所制备的磁性超疏水复合材料的红外测试结果如图1所示,表明复合材料已成功合成。

49.实施例2

50.(1)fe3o4纳米颗粒的合成:在氮气氛围下,在四口烧瓶中加入13.3g的fecl3.6h2o和6.67g的fecl2.4h2o,使其充分溶解于180ml二次水中,再加入质量分数为25%的氨水15ml,在40℃、150rpm条件下反应40min,之后移除氮气,得到黑色液体。离心,并用去离子水清洗三次,在25℃的真空烘箱中干燥至恒重,得到fe3o4纳米颗粒。

51.(2)磁性超疏水复合材料的合成:称取3.0g步骤(1)中制备的fe3o4纳米颗粒于烧瓶中,加入基体材料(先经过体积比2:1的乙醇和丙酮的混合溶液抽提处理10h,60℃条件下真空干燥24h),超声分散于碱性的乙醇溶液中(90%的乙醇溶液与质量分数28%的氨水按照体积比90:4混合),40℃条件下350rpm搅拌10min。再加入8ml十二烷基三乙氧基硅烷,以350rpm搅拌速度反应3h,去离子水洗涤至中性,真空干燥,得到磁性超疏水复合材料。

52.实施例3

53.(1)fe3o4纳米颗粒的合成:在氮气氛围下,在四口烧瓶中加入13.3g的fecl3.6h2o和6.67g的fecl2.4h2o,使其充分溶解于60ml二次水中,再加入质量分数为30%的氨水7.5ml,在40℃、550rpm条件下反应10min,之后移除氮气,得到黑色液体。离心,并用去离子水清洗三次,在70℃的真空烘箱中干燥至恒重,得到fe3o4纳米颗粒。

54.(2)磁性超疏水复合材料的合成:称取7.0g步骤(1)中制备的fe3o4纳米颗粒于烧瓶中,加入基体材料(先经过体积比2:1的乙醇和丙酮的混合溶液抽提处理10h,60℃条件下真空干燥24h),超声分散于碱性的乙醇溶液中(90%的乙醇溶液与质量分数28%的氨水按照体积比90:4混合),40℃条件下350rpm搅拌10min。再加入12ml十二烷基三乙氧基硅烷,以

350rpm搅拌速度反应7h,去离子水洗涤至中性,真空干燥,得到磁性超疏水复合材料。

55.实施例4

56.分别将实施例1步骤(1)中fecl3.6h2o、fecl2.4h2o的质量比分别改为1:1、1:2、1:3、1:4、2:3、3:2,(固定fecl3.6h2o和fecl2.4h2o的总质量为20g)氮气氛围下,在四口烧瓶中加入对应量的fecl3.6h2o和fecl2.4h2o,充分溶解于150ml二次水中,再加入质量分数为28%的氨水12.5ml,在40℃,350rpm条件下反应30min。后续步骤与实施例1同。当fecl3.6h2o、fecl2.4h2o的摩尔比例为1:1、1:2、1:3、1:4、2:1、2:3、3:2时。fe3o4纳米颗粒产率分别依次为6.8g、7.0g、7.2g、7.1g、12.7g、13.0g。质量比为2:1时的实施例1效果最佳,产率为14.8g。

57.实施例5

58.分别将实施例1步骤(1)中反应的转速分别改为550rpm、450rpm、250rpm、150rpm。在氮气氛围下,在四口烧瓶中加入一定量的fecl3.6h2o和fecl2.4h2o(摩尔比为2:1)充分溶解于150ml二次水中,再加入质量分数为28%的氨水12.5ml,在40℃、对应转速条件下反应30min。后续步骤与实施例1同。当转速改为550rpm、450rpm、250rpm、150rpm时,fe3o4纳米颗粒产率为11.3g、12.7g、13.0g,10.9g。转速为350rpm时的实施例1效果最佳,产率为14.8g。

59.实施例6

60.分别将实施例1步骤(1)中的氨水分别改为15ml、10ml、7.5ml、5ml。在氮气氛围下,在四口烧瓶中加入一定量的fecl3.6h2o和fecl2.4h2o(摩尔比为2:1),充分溶解于150ml二次水中,加入对应氨水含量,在40℃、350rpm条件下反应30min。后续步骤与实施例1同。当氨水为15ml、10ml、7.5ml、5ml时,fe3o4纳米颗粒产率为14.0g、12.8g、10.2g,8.5g。当氨水量为12.5ml时的实施例1效果最佳,产率为14.8g。

61.实施例7

62.分别将实施例1步骤(1)中的反应温度分别改为50℃、30℃、20℃、10℃。在氮气氛围下,在四口烧瓶中加入一定量的fecl3.6h2o和fecl2.4h2o(摩尔比为2:1),充分溶解于150ml二次水中,加入对应氨水含量,在对应温度下350rpm反应30min。后续步骤与实施例1同。当温度为50℃、30℃、20℃、10℃时,fe3o4纳米颗粒产率分别依次为13.1g、13.8g、10.5g、8.1g。当反应温度为40℃时的实施例1效果最佳,产率为14.8g。

63.实施例8

64.分别将实施例1步骤(1)中的重蒸水用量分别改为180ml、120ml、90ml、60ml。在氮气氛围下,在四口烧瓶中加入一定量的fecl3.6h2o和fecl2.4h2o(摩尔比为2:1),充分溶解于对应量的重蒸水中,加入12.5ml氨水,在40℃、350rpm条件下反应30min。后续步骤与实施例1同。当重蒸水用量改为180ml、120ml、90ml、60ml时,fe3o4纳米颗粒产率分别依次为13.1g、13.8g、13.4g、12.9g。当重蒸水用量为150ml时的实施例1效果最佳,产率为14.8g。

65.实施例9

66.分别将实施例1步骤(2)中的十二烷基三乙氧基硅烷用量分别改为12ml、11ml、9ml、8ml。前述步骤与实施例1同。加入对应量的十二烷基三乙氧基硅烷,反应5h。后续步骤也与实施例1同。当十二烷基三乙氧基硅烷用量改为12ml、11ml、9ml、8ml时,水接触角为142

°

、145

°

、148

°

、150

°

。当十二烷基三乙氧基硅烷的用量为10ml时的实施例1效果最佳,最佳水接触角无法准确测量,高于160

°

。水接触角检测方法为座滴法,通过水接触角测量仪进

行测量。无法测量原因:进样针上的水滴与制得的磁性超疏水材料接触按压后仍留在进样针上,说明材料疏水性极高,根本不沾水。

67.实施例10

68.分别将实施例1步骤(2)中的fe3o4纳米颗粒用量分别改为3g、4g、6g、7g。前述步骤与实施例1同。加入对应量的fe3o4纳米颗粒,后续步骤也与实施例1同。当fe3o4纳米颗粒用量为3g、4g、6g、7g时,水接触角分别依次为138

°

、142

°

、152

°

、149

°

。当fe3o4纳米颗粒用量为5.0g时的实施例1效果最佳,最佳水接触角无法准确测量,高于160

°

。

69.实施例11

70.分别将实施例1步骤(2)中的反应时间分别改为3h、4h、6h、7h。前述步骤与实施例1同。分别反应对应的时长,后续步骤与实施例1同。当反应时间改为3h、4h、6h、7h时,水接触角分别依次为145

°

、148

°

、152

°

、150.5

°

。当反应时长为5h时的实施例1效果最佳,最佳水接触角无法准确测量,高于160

°

。

71.实施例1中磁性超疏水复合材料油水分离性能的检测

72.1、磁性超疏水复合材料油水分离性能的检测:配置质量分数为50%(采用的油是石油醚)的油水混合液100g,将制备的磁性超疏水复合材料和基体材料(密胺海绵)分别作为过滤层置于自制的分离器中,将油水混合液通过分离器过滤。称量滤液重量,其油水分离效率如表1所示。

73.表1 油水分离实验结果(50%油水混合液)

[0074][0075]

从表1中可以看出,相较于未改性的密胺海绵,所制得的磁性超疏水复合材料具有超高的油水分离效率,过滤时长为2h时分离效率在94%以上。

[0076]

磁性超疏水复合材料磁性能检测:通过磁滞回线测量数据,海绵磁效应为45.61437emu/g。

[0077]

磁性超疏水复合材料超疏水性能检测:接触角测量,结果如图2所示。图2为接触角测量流程,可以看出,水滴无法停留在复合材料表面,说明该复合材料具有超高的疏水作用,即意味着有超高的吸油性能。

[0078]

上述数据说明本发明的磁性超疏水复合材料可很好的应用于油水分离中。相较于传统的磁性粉末吸附材料简单的磁收集,该磁性超疏水复合材料定向移动吸附油类物质。可将磁性超疏水复合材料利用磁效应附着于金属表面,如船舶表面,吸附泄露与海水中的原油。

[0079]

2、磁性超疏水复合材料稳定性检测:将油水混合液100g(采用的油是石油醚)分别

调节ph至1和14,将强酸性或强碱性油水混合液通过磁性超疏水复合材料,重复挤压多次分离,计算其分离效率,并测量分离后磁性超疏水材料的水接触角。结果显示,在酸性和碱性条件下,可稳定保持水接触角在140

°

以上,且重复挤压使用30次以上仍能保持良好的油水分离性能,分离效率保持在78.3%及以上)。

[0080]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。