1.本发明涉及船舶分段建造装备领域,具体涉及一种肋板拉入装配用肋板姿态控制系统及控制方法。

背景技术:

2.目前,船舶建造过程中一般采用插入法进行肋板装配,该方法需要在后期进行大量补板的装配与焊接,劳动强度大,建造效率低。

3.公开号为cn100537347c的专利《肋板拉入法》采用行车吊起肋板,利用卷扬机牵拉使其穿入纵骨的一种船舶装配工艺方法,相较于插入法,其能够大幅度提高装配效率,减少焊接量,从而降低船舶建造的劳动强度。但现有基于行车、卷扬机的肋板拉入法还存在以下问题:1、当肋板长度较大时,其刚度较小,需采用额外措施增加其刚度;2、为适应吊装、牵拉及多道肋板拉入,肋板上一般需要预开大量的贯穿孔;3、利用行车吊起肋板后,卷扬机对肋板的牵拉无法控制肋板姿态,肋板易倾斜卡死,无法被一次性顺利拉入;4、卷扬机需预制大型基础,成本大且拉入方向单一,对肋板拉入过程限制较多;5、有多道肋板需要拉入时,钢丝绳需使用挂钩穿过肋板的贯穿孔才能进行下一块肋板的拉入,安装拆卸困难。

技术实现要素:

4.发明目的:本发明的目的是提供一种基于现有行车设计的,灵活性高、装配效率高,能够对肋板姿态进行控制,避免倾斜卡死的肋板拉入装配用肋板姿态控制系统。

5.技术方案:本发明的肋板拉入装配用肋板姿态控制系统,包括起吊装置、牵拉装置、固定立柱以及测控系统,起吊装置包括行车、钢丝绳以及吸附在待拉入肋板顶部的电磁连接机构,行车位于待拉入肋板的上方并通过钢丝绳牵引电磁连接机构,牵拉装置包括气动葫芦以及分别与气动葫芦的顶端吊钩和起重链条相连接的电磁连接机构,固定立柱有多个且分布于待拉入肋板的周围,固定立柱与待拉入肋板之间通过牵拉装置相连接,测控系统包括测量模块和控制模块,控制模块通过测量模块获得肋板拉入装配过程中的数据,并根据该数据驱动起吊装置和牵拉装置动作。

6.在上述技术方案中,可通过电磁铁来固定连接肋板,安装拆卸简单,且肋板上无需预开贯穿孔,从而有效减少了肋板拉入的工作量,提高了装配效率。同时可通过多组牵拉装置来实现对肋板的刚性固定,从而有效地控制其变形以及拉入时的姿态,避免发生倾斜后卡死的现象,提高了肋板拉入的成功率。牵拉装置结构设计简单合理,没有拉入方向的限制,使用灵活,性价比高。

7.优选的,电磁连接机构包括壳体,壳体内设有电永磁铁,壳体上设有滚轮,钢丝绳、顶端吊钩和起重链条绕接于滚轮上,由此可以分别通过行车以及气动葫芦对电磁连接机构进行牵引。

8.优选的,电永磁铁通过外部的电控系统控制其内部磁路的分布转换,当起吊装置和牵拉装置不工作时,电控系统控制永磁磁场在系统内部自身平衡,对外表征为消磁放松

状态,当起吊装置和牵拉装置工作时,释放到电永磁铁的工作磁极面,对外表征为充磁夹紧装填,此时电磁连接机构具有极强的磁吸力且基本无消耗,可一直吸附在肋板或固定立柱上。

9.优选的,牵拉装置中的电磁连接机构吸附在固定立柱上并将待拉入肋板拉紧,该电磁连接机构根据需求分布在待拉入肋板的四周,以保证在受到多个不同方向的拉力作用下,通过调整牵拉装置的长度可以使得待拉入肋板保持平衡。

10.优选的,多个固定立柱分别反向对称对应设置在待拉入肋板的前后方,由此能够更为有效地从前后两个方向控制肋板拉入时的姿态。

11.优选的,其中一个固定立柱可以是已装焊肋板。

12.优选的,测量模块包括对电磁连接机构的位置进行测量的位置测量构件以及对牵拉装置的实时长度进行测量的长度测量构件。

13.优选的,位置测量构件为全站仪。

14.优选的,长度测量构件为拉线式位移传感器。

15.一种根据上述的肋板拉入装配用肋板姿态控制系统的控制方法,包括以下步骤:

16.(1)根据待拉入肋板的重量及单个电磁连接机构的负载能力,计算并确定起吊装置需要包含的电磁连接机构的数量;

17.(2)将选定数量的电磁连接机构均匀吸附于待拉入肋板的顶部,控制模块驱动所述起吊装置中的行车通过钢丝绳将待拉入肋板竖直吊起,并将待拉入肋板正对拉入方向;

18.(3)根据待拉入肋板的尺寸,选定一定数量的牵拉装置,将其一端的电磁连接机构吸附于待拉入肋板上,另一端的电磁连接机构吸附在周围的固定立柱上;

19.(4)控制模块根据待拉入肋板预期的初始位置、电磁连接机构位置测量构件测量的各牵拉装置中电磁连接机构的实际吸附位置,计算各牵拉装置的初始预期长度,驱动气动葫芦使长度调整到位,并通过牵拉装置长度测量构件对调整后的牵拉装置长度进行监测;

20.(5)控制模块根据肋板拉入方向和速度,计算各牵拉装置长度的预期调整速度,驱动气动葫芦按照预期调整速度调整牵拉装置长度,并通过牵拉装置长度测量构件对调整中牵拉装置的实时长度进行监测;

21.(6)当待拉入肋板被拉入到位,且焊接完成后,取下起吊装置、牵拉装置中的电磁连接机构,重复步骤(1)~(6),完成下一块肋板的拉入装配。

22.上述的各牵拉装置初始预期长度计算方法,包括以下步骤:

23.(1)建立肋板装配工位的参考坐标系,根据待拉入肋板预期的初始位置及电磁连接机构在肋板上的吸附位置,计算吸附在待拉入肋板上的电磁连接机构在参考坐标系中的预期初始位置为(x

1i

,y

1i

,z

1i

),i=1,2

…

n,其中n表示牵拉装置的数量;

24.(2)根据电磁连接机构位置测量构件测量的电磁连接机构的实际吸附位置,确定每组牵拉装置中的另一个电磁连接机构在参考坐标系中的实际位置为:

25.(x

2i

,y

2i

,z

2i

),i=1,2

…

n;

26.(3)计算各牵拉装置的初始预期长度为:

27.28.上述的各牵拉装置长度的预期调整速度计算方法,包括以下步骤:

29.(1)确定肋板拉入方向在参考坐标系中的对应方向,为方便计算,在建立参考坐标系时应以肋板拉入方向为x轴正轴;

30.(2)计算吸附在待拉入肋板上的电磁连接机构在参考坐标系中的某时刻位置为:(x'

1i

,y'

1i

,z'

1i

),i=1,2

…

n;

31.(3)计算该时刻牵拉装置长度的预期调整速度为:

[0032][0033]

其中,v为肋板拉入速度,肋板拉入方向前后的牵拉装置长度的预期调整速度方向相反,肋板拉入方向前的牵拉装置长度缩短,肋板拉入方向后的牵拉装置长度伸长。

[0034]

有益效果:本发明与现有技术相比,其具有的优点:1、可通过电磁铁来固定连接肋板,安装拆卸简单,且肋板上无需预开贯穿孔,从而有效减少了肋板拉入的工作量,提高了装配效率;2、通过多组牵拉装置来实现对肋板的刚性固定,有效控制其变形以及拉入时的姿态,避免发生倾斜后卡死的现象,提高了肋板拉入的成功率;3、牵拉装置结构设计简单合理,没有拉入方向的限制,使用灵活,性价比高。

附图说明

[0035]

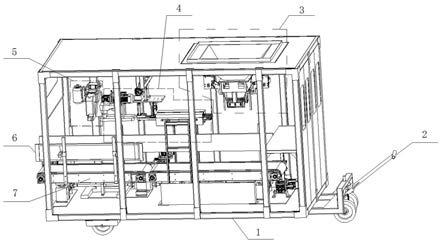

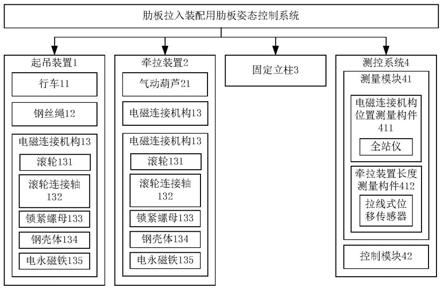

图1为本发明中肋板姿态控制系统的结构图;

[0036]

图2为本发明中电磁连接机构的结构示意图;

[0037]

图3为本发明中肋板姿态控制系统中各装置的结构示意图。

具体实施方式

[0038]

下面结合附图对本发明的技术方案作进一步说明。

[0039]

如图1所示,所述的肋板拉入装配用肋板姿态控制系统,包括起吊装置1、牵拉装置2、固定立柱3以及测控系统4。

[0040]

起吊装置1包括行车11、钢丝绳12以及吸附在待拉入肋板5顶部的电磁连接机构13,其中行车11位于待拉入肋板5的上方并通过钢丝绳12来牵引电磁连接机构13。如图2所示,在该电磁连接机构13中,其包括滚轮131、滚轮连接轴132、锁紧螺母133、壳体134以及电永磁铁135,电永磁铁135安装在壳体134内,滚轮连接轴132穿插在壳体134上的连接板内,并通过锁紧螺母133旋转固定,滚轮131套在滚轮连接轴132上,钢丝绳12则穿在滚轮131上。

[0041]

电永磁铁135通过电控系统对其内部磁路的分布进行控制转换,当电磁连接机构13不工作时,使得永磁磁场在系统内部自身平衡,对外表征为消磁放松状态(不吸料状态)。当电磁连接机构13工作时,释放到电永磁铁的工作磁极面,对外表征为充磁夹紧状态(即吸料状态),此时电磁连接机构13具有极强的磁吸力且基本无消耗,可一直吸附在肋板或固定立柱3上。此外,起吊装置1中包含有多个电磁连接机构13,其数量需要根据待拉入肋板5的重量及单个电磁连接机构13的负载能力计算得到。

[0042]

牵拉装置2包括气动葫芦21以及分别与气动葫芦21的顶端吊钩和起重链条相连接的电磁连接机构13,顶端吊钩和起重链条均可绕接在滚轮131上。在装配作业中,牵拉装置2

有多个并成组使用,其布置于待拉入肋板5的不同位置,使得待拉入肋板5同时受到多个不同方向的拉力作用,通过调整牵拉装置2的长度,可使待拉入肋板5受力平衡,姿态唯一确定。

[0043]

固定立柱3有多根,一般为强度较大的钢柱或钢架,其需要提前固定布置在肋板拉入装配工位的周围,且能够使得电磁连接机构13工作时可靠吸附在固定立柱3上,由此实现固定立柱3与待拉入肋板5之间可通过牵拉装置2相连接,并将待拉入肋板5拉紧。在本实施例中,固定立柱3有两组,其中一组为已装焊肋板6并位于待拉入肋板5的前方,另一组为两个固定立柱3,两组相互反向对称布置,牵拉装置2的电磁连接机构13布置在待拉入肋板5的顶部和底部,并对应吸附在两组固定立柱3上。

[0044]

测控系统4分别与起吊装置1及牵拉装置2电性连接。其包括测量模块41和控制模块42,测量模块41包括电磁连接机构位置测量构件411和牵拉装置长度测量构件412,该电磁连接机构位置测量构件411可以是全站仪,用于测量电磁连接机构13吸附位置的空间坐标;牵拉装置长度测量构件412可以是拉线式位移传感器,其两端分别安装于牵拉装置2两端的电磁连接机构13上,用于测量牵拉装置2的实时长度。

[0045]

控制模块42通过测量模块41获得肋板拉入装配过程中的数据,并经计算后驱动起吊装置1和牵拉装置2中行车11以及气动葫芦21的动作,实现对待拉入肋板5姿态的控制。

[0046]

基于上述的肋板拉入装配用肋板姿态控制系统的控制方法,包括以下步骤:

[0047]

(1)根据待拉入肋板5的重量及单个电磁连接机构13的负载能力,计算并确定起吊装置1需要包含的电磁连接机构13的数量;

[0048]

(2)将选定数量的电磁连接机构13均匀吸附于待拉入肋板5的顶部,控制模块42驱动行车11通过钢丝绳12将待拉入肋板5竖直吊起,并将待拉入肋板5正对拉入方向;

[0049]

(3)根据待拉入肋板5的尺寸,选定两组或以上组数的牵拉装置2,分别布置于待拉入肋板5的前后两面,将牵拉装置2一端的电磁连接机构13吸附于待拉入肋板5上,另一端的电磁连接机构13吸附于待拉入肋板5前方的已装焊肋板6或固定立柱3上,以及位于待拉入肋板5后方的固定立柱3上;

[0050]

(4)控制模块42根据待拉入肋板5预期的初始位置、电磁连接机构位置测量构件411测量的各牵拉装置2中电磁连接机构13的实际吸附位置,计算各牵拉装置2的初始预期长度,驱动气动葫芦21使长度调整到位,并通过牵拉装置长度测量构件412对调整后的牵拉装置2的长度进行监测;

[0051]

(5)控制模块42根据待拉入肋板5的拉入方向和速度,计算各牵拉装置2的长度预期调整速度,驱动各牵拉装置2中的气动葫芦21按照预期调整速度调整牵拉装置2的长度,并通过牵拉装置长度测量构件412对调整中牵拉装置2的实时长度进行监测;

[0052]

(6)当待拉入肋板5被拉入到位,且焊接完成后,取下起吊装置1、牵拉装置2中的电磁连接机构13,重复步骤(1)~(6),完成下一块肋板的装配。

[0053]

上述的控制模块42根据待拉入肋板5预期的初始位置、电磁连接机构位置测量构件411测量的各牵拉装置2中电磁连接机构13的实际吸附位置,计算各牵拉装置2的初始预期长度具体包括以下步骤:

[0054]

(1)建立肋板装配工位的参考坐标系,根据待拉入肋板5预期的初始位置及电磁连接机构13在待拉入肋板5上的吸附位置,计算吸附在待拉入肋板5上的电磁连接机构13在参

考坐标系中的预期初始位置为(x

1i

,y

1i

,z

1i

),i=1,2

…

n,其中n表示牵拉装置2的数量;

[0055]

(2)根据电磁连接机构位置测量构件411测量的电磁连接机构13的实际吸附位置,确定每组牵拉装置2中的另一个电磁连接机构13在参考坐标系中的实际位置为:

[0056]

(x

2i

,y

2i

,z

2i

),i=1,2

…

n;

[0057]

(3)计算各牵拉装置2的初始预期长度为:

[0058][0059]

上述的控制模块42根据肋板拉入方向和速度,计算各牵拉装置2长度的预期调整速度具体包括以下步骤:

[0060]

(1)确定肋板拉入方向在参考坐标系中的对应方向,为方便计算,在建立参考坐标系时应以肋板拉入方向为x轴正轴;

[0061]

(2)计算吸附在待拉入肋板5上的电磁连接机构13在参考坐标系中的某时刻位置为:(x'

1i

,y'

1i

,z'

1i

),i=1,2

…

n;

[0062]

(3)计算该时刻牵拉装置2长度的预期调整速度为:

[0063][0064]

其中,v为肋板拉入速度,肋板拉入方向前后的牵拉装置2长度的预期调整速度方向相反,肋板拉入方向前的牵拉装置2长度缩短,肋板拉入方向后的牵拉装置2长度伸长。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。