一种用于bsg系统的电容装置及安装结构

技术领域

1.本发明涉及bsg系统的电容装置领域,尤其是涉及一种用于bsg系统的电容装置及安装结构。

背景技术:

2.bsg系统是一种将电机和控制器高度集成的电机系统总成,具备启停、发电、助力等功能;该系统总成设置于发动机前端轮系,可通过皮带传动在极短时间内将发动机转速由零增至怠速以上,从而实现发动机的快速起停,同时也可在汽车爬坡时助力,制动时回收能量,进而实现10%左右的节油效果,该系统属于轻混合动力领域的主要发展技术路线。由于bsg系统总成安装于p0位置,通常直接固定于发动机缸体之上,其安装环境具有空间小、温度高、机械振动严苛等特点,因而对bsg系统总成的体积、散热能力和振动可靠性提出了较高的要求。在对bsg系统总成内部子零部件设计过程中也要同时兼顾体积小、散热能力好、耐机械振动能力高等特点。bs系统总成对电解电容的esr、esl、纹波电流要求也较高,其技术路线中更倾向于选用多个铝电解电容并联使用,故亟需一种体积小、电感小,散热能力好、耐机械振动能力高的电容装置。

3.公开号为cn210075007u的实用新型公开了一种用于ibsg电机控制器的集成式封装电解电容模块,包括底部设有开口的壳体,所述壳体上设有正极连接极板和负极连接极板,该模块还包括:复合母排,密封设置在所述壳体的底部开口处,包括分别与所述正极连接极板和负极连接极板连接的正极板和负极板;电解电容,连接于所述复合母排的正极板和负极板之间,并置于壳体内;pcba板,与所述复合母排的正极板和负极板连接;接地极板,与所述pcba板连接。

4.该电容模块存在以下缺点:

5.1、电解电容仅两端受固定,容易发生振动,影响电解电容连接的可靠性;

6.2、电容模块外侧包覆有壳体,导热速度慢,影响散热。

技术实现要素:

7.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种确保振动可靠性、提高散热速度的用于bsg系统的电容装置及安装结构。

8.本发明的目的可以通过以下技术方案来实现:

9.一种用于bsg系统的电容装置,包括电容芯子、绝缘隔板、负极板和正极板,所述电容装置还包括固定架,该固定架设有正输入端、负输入端和多个电容安装槽,每个所述电容安装槽均为垂直于固定架主体的圆柱槽,并且圆柱槽内部设有筋条,所述电容芯子安装在电容安装槽中;

10.所述绝缘隔板位于负极板和正极板之间,三者依次相叠设置并且整体连接所述固定架,所述正极板分别与电容芯子的正极和固定架的正输入端电气连接,所述负极板分别与电容芯子的负极和固定架的负输入端电气连接。

11.进一步地,所述电容安装槽包括两个部分重合的圆柱槽,整体呈8字型,所述电容安装槽中的每个圆柱槽均安装有一个所述电容芯子。

12.进一步地,所述固定架为长方形结构,所述电容安装槽相对于固定架的长和宽倾斜设置。

13.进一步地,所述绝缘隔板、正极板和负极板均设有通孔,用于供所述电容芯子的电容正引脚和电容负引脚伸出;所述正极板通过锡焊连接电容正引脚,所述负极板通过锡焊连接电容负引脚。

14.进一步地,所述正极板与电容正引脚的锡焊连接处设有孔群,所述负极板与电容负引脚的锡焊连接处设有孔群,

15.所述孔群包括位于中心的第一圆孔和围绕该第一圆孔的多个第二圆孔,所述第一圆孔的直径大于所述第二圆孔的直径,所述第一圆孔用于安装所述电容芯子的引脚。

16.进一步地,所述电容安装槽内填充有硅胶。

17.进一步地,所述电容芯子的侧面设有电容卡槽,该电容卡槽为沿所述电容芯子周向分布的圆环状凹陷槽。

18.进一步地,所述电容装置还包括y电容,该y电容分别与所述固定架的正输入端和负输入端电气连接,所述y电容包括y电容板,该y电容板分别连接有接地铜片、y电容正引脚和y电容负引脚,所述固定架的正输入端设有y电容正极孔、负输入端设有y电容负极孔,所述y电容正引脚还连接所述y电容正极孔,所述y电容负引脚还连接所述y电容负极孔,所述接地铜片还连接所述固定架的接地端。

19.本发明还提供一种如上所述的一种用于bsg系统的电容装置的安装结构,包括安装底板、功率mos模块和如权利要求1所述的一种用于bsg系统的电容装置,所述功率mos模块和电容装置均安装在所述安装底板上,所述安装底板设有多个安装凹槽,所述安装凹槽与所述电容安装槽的形状和大小相配合,每个所述安装凹槽内均对应安装有一个电容安装槽。

20.进一步地,所述安装凹槽内填充有硅胶。

21.与现有技术相比,本发明具有以下优点:

22.(1)本发明电容装置内的固定架设置有电容安装槽,采用垂直安装的方式实现电容芯子的安装,电容安装槽里面的筋条可以卡住电容芯子的电容卡槽,这是第一道将电容芯子抱紧,这样实现了电容芯子无法振动,并且增加了固定架强度;

23.电容装置由固定架固定,无需外侧塑料壳体,这样就避免了传统的塑料壳体导热速度慢产生过温损坏的风险,电容芯子产生的热量可以快速的散热到空气当中和传导到安装底板上面,提高了散热速度和散热效率,可以满足更加恶劣的使用环境要求,而且电容装置的正极板和负极板高度叠层,降低结构体积,并实现电感进一步减小,整体电容的esl大幅度降低。

24.(2)电容安装槽包括两个部分重合的圆柱槽,整体呈8字型;固定架为长方形结构,电容安装槽相对于固定架的长和宽倾斜设置;正极板、绝缘隔板和负极板高度叠层;上述设置均有效地降低了电容装置整体的体积,集成度很高。

25.(3)正极板和负极板均通过锡焊连接电容芯子对应引脚,并且在锡焊连接处均设置为孔群的结构,该设置可以增加锡焊的固定强度和振动可靠性,同时还可以提高载流面

积。

26.(4)整个电容装置在电容安装槽内填充有硅胶,更加确保了振动可靠性;另外电容芯子的侧面设有电容卡槽,硅胶填充在电容卡槽内,进一步保证电容芯子的可靠连接,又一次提高了振动可靠性。

27.(5)本发明电容装置的安装结构在安装底板右侧设置有四个对称呈“8”字型的安装凹槽,其作用是,当电容芯子、绝缘隔板、负极板、正极板和y电容在固定架上面完全装配焊接完成以后,在安装底板的“8”字型安装凹槽里面整体灌注硅胶,确保所有缝隙均由硅胶填充,整个电容装置便被牢固地灌封在了安装底板上面,同时加上电容装置与安装底板之间的固定螺栓,足可以满足电容装置的高振动可靠性要求;将电容装置固化在安装底板上面,既方便散热,又满足振动变形要求。

附图说明

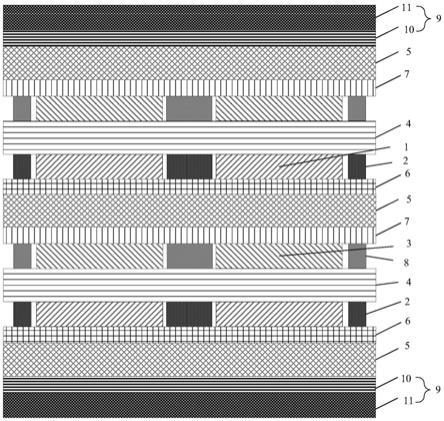

28.图1为本发明实施例的整体结构示意图;

29.图2为本发明实施例的结构爆炸示意图;

30.图3为本发明实施例中固定架的结构示意图;

31.图4为本发明实施例中电容芯子的结构示意图;

32.图5为本发明实施例中绝缘隔板的结构示意图;

33.图6为本发明实施例中负极铜排的结构示意图;

34.图7为本发明实施例中正极铜排的结构示意图;

35.图8为本发明实施例中y电容的结构示意图;

36.图9为本发明实施例中电容装置的安装结构示意图;

37.图10为本发明实施例中电容装置的安装底板结构示意图;

38.图中,1、固定架,101、正输入极板,102、y电容正极孔,103、y电容负极孔,104、负输入极板,105、电容安装槽,2、电容芯子,201、电容正引脚,202、电容负引脚,203、电容卡槽,3、绝缘隔板,301、圆柱槽,302、腰形槽,303、圆形孔,4、负极板,401、负输入端,402、第一负极孔,403、第二负极孔,404、第一圆柱孔,405、负输出端,5、正极板,501、正输入端,502、第一正极孔,503、椭圆孔,504、第二圆柱孔,505、正输出端,6、y电容,601、y电容负引脚,602、y电容正引脚,603、y电容板,604、接地铜片,7、功率mos模块,8、安装底板,801、安装凹槽。

具体实施方式

39.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

40.实施例1

41.本实施例提供一种用于bsg系统的电容装置,包括电容芯子2、绝缘隔板3、负极板4和正极板5,电容装置还包括固定架1,该固定架1设有正输入端、负输入端和多个电容安装槽105,每个电容安装槽105均为垂直于固定架主体的圆柱槽,并且圆柱槽内部设有筋条,电容芯子2安装在电容安装槽105中;筋条优选为长条状,一方面增加固定架强度,另一方面用来卡紧电容芯子。

42.电容芯子2、绝缘隔板3、负极板4和正极板5均安装在固定架1的正上面,绝缘隔板3位于负极板4和正极板5之间,三者依次相叠设置并且整体连接固定架1,正极板5分别与电容芯子2的正极和固定架1的正输入端电气连接,负极板4分别与电容芯子2的负极和固定架1的负输入端电气连接。

43.可通过在绝缘隔板3和负极板4上设置螺栓孔,在固定架1上设置螺栓槽,通过螺栓经过该螺栓孔和螺栓槽实现电容芯子2、绝缘隔板3、负极板4和正极板5的整体安装。

44.作为一种优选的实施方式,电容安装槽105包括两个部分重合的圆柱槽,整体呈8字型,电容安装槽105中的每个圆柱槽均安装有一个电容芯子2。固定架1为长方形结构,电容安装槽105相对于固定架1的长和宽倾斜设置。

45.作为一种优选的实施方式,绝缘隔板3、正极板5和负极板4均设有通孔,用于供电容芯子2的电容正引脚201和电容负引脚202伸出;正极板5通过锡焊连接电容正引脚201,负极板4通过锡焊连接电容负引脚202。

46.进一步地,作为一种优选的实施方式,正极板5与电容正引脚201的锡焊连接处设有孔群,负极板4与电容负引脚202的锡焊连接处设有孔群,

47.孔群包括位于中心的第一圆孔和围绕该第一圆孔的多个第二圆孔,第一圆孔的直径大于第二圆孔的直径,第一圆孔用于安装电容芯子2的引脚。

48.设置成孔群可以增加锡焊的固定强度和振动可靠性,同时还可以提高载流面积。

49.作为一种优选的实施方式,电容安装槽105内填充有硅胶,实现对电容芯子2的固定。

50.进一步地,作为一种优选的实施方式,电容芯子2的侧面设有电容卡槽203,该电容卡槽203为沿电容芯子2周向分布的圆环状凹陷槽,硅胶填充在电容卡槽内,进一步保证电容芯子的可靠连接,又一次提高了振动可靠性。

51.作为一种优选的实施方式,电容装置还包括y电容6,该y电容6分别与固定架1的正输入端和负输入端电气连接,y电容6包括y电容板603,该y电容板603分别连接有接地铜片604、y电容正引脚602和y电容负引脚601,固定架1的正输入端设有y电容正极孔102、负输入端设有y电容负极孔103,y电容正引脚602还连接y电容正极孔102,y电容负引脚601还连接y电容负极孔103,接地铜片604还连接固定架1的接地端。

52.本实施例还提供一种如上的一种用于bsg系统的电容装置的安装结构,包括安装底板8、功率mos模块7和如上所述的用于bsg系统的电容装置,功率mos模块7和电容装置均安装在安装底板8上,安装底板8设有多个安装凹槽801,安装凹槽801与电容安装槽105的形状和大小相配合,每个安装凹槽801内均对应安装有一个电容安装槽105。

53.安装凹槽801内填充有硅胶,即在安装底板8的安装凹槽里面整体灌注硅胶,确保所有缝隙均由硅胶填充,整个电容装置便被牢固地灌封在了安装底板8上面,既方便散热,又满足振动变形要求。安装凹槽801的安装方向与电容安装槽105相对应,优选安装凹槽801和电容安装槽105均垂直于安装底板8安装。

54.将上述优选的实施方式进行组合可以得到一种最优的实施方式,下面对该最优实施方式的具体实施过程进行描述。

55.如图1和图2所示,用于bsg系统的电容装置包括固定架1以及安装在固定架正上面的电容芯子2、绝缘隔板3、负极板4、正极板5和安放在底面的y电容6,电容芯子2填放在固定

架1的槽里面,绝缘隔板3位于正极板5和负极板4中间,并固定在固定架1上面,正极板5分别与电容芯子2的正极和固定架1的正输入端电气连接,负极板4分别与电容芯子2的负极和固定架1的负输入端电气连接,y电容6分别与固定架1的正输入端和负输入端电气连接。

56.如图3所示,本实施例中,所述固定架1包括正输入极板101、y电容正极孔102、y电容负极孔103、负输入极板104、电容安装槽105,其中正输入极板101和负输入极板104并排平行设置,并集成注塑在固定架1的塑料本体当中,正输入极板101和负输入极板104上分别开设有y电容正极孔102和y电容负极孔103。所述正输入极板101和负输入极板104均有四个直径0.5mm的圆柱形凸台,电容安装槽105共有4个,并呈8字型的圆柱槽,圆柱槽内部设置有长条状筋条,一方面增加固定架强度,另一方面用来卡紧电容芯子。

57.如图4所示,本实施例中,所述电容芯子2包括1根电容正引脚201、2根电容负引脚202和2个电容卡槽203,其中电容正引脚201和电容负引脚202均呈圆柱状,电容卡槽203为圆环状凹陷槽,电容正引脚201处在一端中心处,电容负引脚202处在一端两边,并直接和电容芯子2的壳体呈一体。

58.如图5所示,本实施例中,所述绝缘隔板3上面设置有圆柱槽301、腰形槽302和圆形孔303,圆柱槽301共有两排分布在两侧,其中圆柱槽301中心设置有直径1.5mm的圆孔,腰形槽302中心设置有腰形孔,并且处在中心位置,圆形孔303共分为两排设置在圆柱槽301和腰形槽302中间。

59.如图6所示,本实施例中,所述负极板4上设置有负输入端401、第一负极孔402、第二负极孔403、第一圆柱孔404和负输出端405,负输入端401设置在左侧,并有4个直径0.5mm的圆孔,第一负极孔402有8个孔群,分两排布置在两侧,每个孔群由1个位于中心的直径1mm的大圆和6个环绕其周围的直径0.5mm的小圆组成,第二负极孔403有4个孔群,设置在中间位置,每个孔群由2个位于中间的直径1mm的大圆和8个环绕其周围的直径0.5mm的小圆组成,第一圆柱孔404共有两排设置在第一负极孔402和第二负极孔403中间,负输出端设置405在右侧并有三个分叉。

60.如图7所示,本实施例中,所述正极板5上设置有正输入端501、第一正极孔502、椭圆孔503、第二圆柱孔504和正输出端505,正输入端501设置在左侧,并有4个直径0.5mm的圆孔,椭圆孔503共有4个,设置在最中心位置,第一正极孔502有8个孔群,分两排布置在椭圆孔503的两侧,每个孔群由1个位于中心的直径1mm的大圆和6个环绕其周围的直径0.5mm的小圆组成,第二圆柱孔504共有8个分成两排设置在正极板两侧,正输出端505设置在右侧并有三个分叉。

61.如图8所示,本实施例中,所述y电容6包括y电容负引脚601、y电容正引脚602、y电容板603和接地铜片604,其中y电容负引脚601和y电容正引脚602一端焊接在y电容板603上,另一端分别与固定架1的y电容正极孔602和y电容负极孔601通过锡焊固定,接地铜片604一端通过锡焊固定在y电容板603上,另一端与固定架1的固定点一起固定接地,固定架1的正输入端极板101的4个圆柱形凸台与正极板5的正输入端501的4个直径0.5mm的圆孔配合在一起并通过锡焊固定,固定架1的负输入端极板104的4个圆柱形凸台与负极板4的负输入端401的4个直径0.5mm的圆孔配合在一起并通过锡焊固定,电容芯子2的电容正引脚202与正极板5的第一正极孔502通过锡焊固定在一起,电容芯子2的电容负引脚202同时与负极板4的第一负极孔402和第二负极孔403通过锡焊固定在一起,设置成孔群可以增加锡焊的

固定强度和振动可靠性,同时还可以提高载流面积。

62.如图9所示,电容装置通过螺栓固定在安装底板8上面,功率mos模块7通过螺栓固定在安装底板8上面,并且电容装置的正极板的正输出端505和负极板的负输出端405分别与功率mos模块7的正负输入端通过螺栓连接固定。

63.如图10所示,安装底板8的右侧设置有四个对称呈“8”字型的安装凹槽,深度21mm,其作用是,当电容芯子2、绝缘隔板3、负极板4、正极板5和y电容6在固定架1上面完全装配焊接完成以后,在安装底板8的“8”字型安装凹槽里面整体灌注硅胶,确保所有缝隙均由硅胶填充,整个电容装置便被牢固地灌封在了安装底板8上面,同时加上电容装置与安装底板8之间的固定螺栓,足可以满足电容装置的高振动可靠性要求。

64.本实施例中,电解电容装置集机械可靠性高、esr和esl小,散热能力好、耐振动能力强等优势,有助于实现bsg系统总成的小型化设计。

65.本实施例中,所述电容芯子2、绝缘隔板3、负极板4、正极板5和y电容6在固定架1上面完全装配焊接完成以后,整个电容装置完成组装,然后再将电容装置和功率mos模块7一起用螺栓固定在安装底板8的上面,最后整体再在安装底板8上面的安装凹槽里面灌注硅胶,确保所有缝隙由硅胶填充,将电容装置固化在安装底板8上面,既方便散热,又满足振动变形要求。

66.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。