1.本发明涉及用于将在例如半导体制造工序中使用的各种气体的流量和压力等控制在期望的设定量的流体控制装置。

背景技术:

2.这种流体控制装置具备:设置在流体所流动的流道上的流量传感器、控制阀、以及以使流量传感器的测定流量达到设定流量的方式对控制阀进行反馈控制的流量控制器。

3.此外,在控制阀在完全关闭状态下,以从流量为零的状态达到零以外的设定流量的方式开始将控制阀向其他开度控制时,若从最初开始进行上述的反馈控制,则测定流量收束于设定流量为止会耗费时间。

4.这是因为,如果是常闭型的控制阀,只要不对控制阀施加超过打开起始电压的电压,控制阀的阀体就不会离开阀座而开始打开。即,若从最初开始对完全关闭状态的控制阀进行基于测定流量与设定流量的偏差的反馈控制,则在最初的多次的控制周期中设定的施加电压无法超过打开起始电压,相应地会浪费至开始打开为止的时间。

5.对此,在专利文献1中,从完全关闭状态开始进行流量控制的情况下,将最初设定的初期施加电压的值设定为例如大于打开起始电压的值,之后开始进行流量反馈控制。

6.可是,如果将初期施加电压设定为大于打开起始电压的值,则这时测定流量相对于设定流量会大幅逸出。因此,通过将打开起始电压乘以规定的安全率、把小于打开起始电压的电压作为初期施加电压,从而避免产生规定量以上的逸出。

7.现有技术文献

8.专利文献1:日本专利6279675号公报

9.可是,如果将初期施加电压设定为接近打开起始电压的值,则打开起始电压因为某种原因而变化的情况下,其结果,会产生最初未产生的逸出。为了避免发生这种问题,会考虑提高安全率,但是这样会降低流量的上升等的响应速度。

技术实现要素:

10.本发明为解决如上所述的问题,目的是提供流体控制装置,能够将从完全关闭状态以使测定量成为设定量的方式对控制阀进行控制时施加的初期施加电压尽可能设定为接近打开起始电压的值,在提高响应速度的同时可防止大幅逸出等的产生。

11.即,本技术发明人认真研究的结果发现控制阀中的疲劳会引起打开起始电压的变化。本发明基于上述发现而形成。

12.具体本发明的流体控制装置,包括:控制阀,设置在流道上,开度根据被施加的电压而变化;流体传感器,测定在所述流道中流动的流体的流量或压力;电压生成电路,将与输入的电压指令对应的电压向所述控制阀输出;以及阀控制器,以使所述流体传感器测定的测定量与设定量的偏差减小的方式控制所述控制阀,所述阀控制器具备:初期驱动电压设定部,在使所述控制阀从完全关闭状态向规定开度变化的情况下,向所述电压生成电路

输入用于设定对所述控制阀施加的初期驱动电压的电压指令;以及驱动历史记录存储部,用于存储所述控制阀的驱动历史记录信息,所述初期驱动电压设定部根据所述驱动历史记录信息改变所述初期驱动电压的值。

13.此外,在本发明的流体控制装置的控制方法中,所述流体控制装置包括:控制阀,设置在流道上,开度根据被施加的电压而变化;流体传感器,测定在所述流道中流动的流体的流量或压力;以及电压生成电路,将与输入的电压指令对应的电压向所述控制阀输出,所述流体控制装置的控制方法的特征在于,包括:在使所述控制阀从完全关闭状态向规定开度变化的情况下,向所述电压生成电路输入用于设定对所述控制阀施加的初期驱动电压的电压指令;以及通过以使所述流体传感器测定的测定量与设定量的偏差减小的方式向所述控制阀输出电压来控制所述控制阀,根据所述控制阀的驱动历史记录信息改变初期驱动电压的值。

14.按照这种构成,能够根据驱动历史记录信息把握所述控制阀的疲劳程度。因此,由于可以配合因疲劳导致的打开起始电压的变化来改变初期驱动电压,所以不必设定以往那样高的安全率。因此,能够缩短测定量和设定量一致为止所需要的时间,并且能够实现不产生极端逸出等的理想响应性。

15.为了根据所述控制阀的疲劳的渐进来改变所述初期驱动电压从而持续保持基本相同的响应性,优选所述控制阀是在未施加电压的状态下成为完全关闭状态的常闭型的阀,所述驱动历史记录信息包含所述控制阀的开关次数,所述初期驱动电压设定部根据所述控制阀的开关次数使所述初期驱动电压降低。

16.当所述控制阀到达疲劳限度,疲劳不会导致打开起始电压的变化后,为了使所述初期驱动电压不改变从而将响应性保持为一定,优选所述控制阀的开关次数在规定值以上的情况下,所述初期驱动电压设定部将所述初期驱动电压设定为预定的固定值。

17.例如设定量改变时,为了不产生大幅逸出,从而得到期望的控制性能,优选所述初期驱动电压设定为低于打开起始电压的值,所述打开起始电压是所述控制阀从完全关闭状态开始打开的电压。

18.作为本发明的流体控制装置的其他方式,可以列举所述控制阀是未施加电压的状态下成为完全打开状态的常开型的阀,所述驱动历史记录信息包含所述控制阀的开关次数,所述初期驱动电压设定部根据所述控制阀的开关次数使所述初期驱动电压上升或降低。

19.本发明人研究后发现,对由疲劳导致的打开起始电压的变化带来较大影响的因素是控制阀中使用的隔板的加工方法。为了能反映这种隔板的不同导致的打开起始电压的变化,从而将所述初期驱动电压设定为适当的值,优选所述控制阀具备通过切削加工或拉深加工中任意一方而形成的隔板,所述初期驱动电压设定部根据所述隔板的加工方法使相对于所述开关次数的所述初期驱动电压的变化量不同。

20.为了在向所述电压生成电路输入所述初期驱动电压后开始进行基于设定量和测定量的反馈控制,优选所述阀控制器还具备反馈控制部,所述反馈控制部根据所述设定量与所述测定量的偏差,计算向所述电压生成电路输入的电压指令,在所述初期驱动电压输入所述控制阀之后,由所述反馈控制部计算的电压指令被输入所述电压生成电路。

21.优选所述控制阀根据所述控制阀的使用环境温度改变可输出的电压的上限值,这

样即使构成所述控制阀的阀体等的部件产生热膨胀,例如也能将在最大开度中实现的流量和压力保持相同值。

22.本发明人经过研究发现,打开起始电压除了受疲劳的影响以外、还受使用环境温度的影响。为了将这种温度影响反映到所述初期驱动电压,从而进一步提高响应性,优选所述阀控制器还具备温度修正部,所述温度修正部根据所述控制阀的使用环境温度对所述初期驱动电压进行修正。

23.在现有的流体控制装置中,例如为了能够通过更新程序来实现和本发明的流体控制装置相同的效果,优选提供流体控制装置用程序,在流体控制装置中使用该程序,所述流体控制装置包括:控制阀,设置在流道上,开度根据被施加的电压而变化;流体传感器,测定在所述流道中流动的流体的流量或压力;以及电压生成电路,将与输入的电压指令对应的电压向所述控制阀输出,计算机通过执行所述程序而发挥作为阀控制器的功能,所述阀控制器以使所述流体传感器测定的测定量与设定量的偏差减小的方式控制所述控制阀,所述阀控制器具备:初期驱动电压设定部,在使所述控制阀从完全关闭状态向规定开度变化的情况下,向所述电压生成电路输入用于设定对所述控制阀施加的初期驱动电压的电压指令;以及驱动历史记录存储部,用于存储所述控制阀的驱动历史记录信息,所述初期驱动电压设定部根据所述驱动历史记录信息改变所述初期驱动电压的值。

24.另外,程序可以通过电子方式发送,还可以存储在cd、dvd、闪存器等程序存储介质中。

25.按照上述本发明的流体控制装置,能够根据控制阀中的疲劳的影响带来的打开起始电压的变化,将所述初期驱动电压设定为适当的值。因此,能够缩短使测定量追随设定量为止所需的时间,并且能够持续保持不产生大幅逸出等的状态。

附图说明

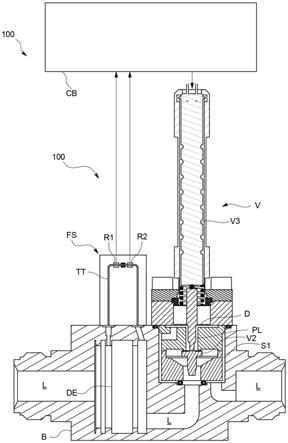

26.图1是表示本发明的第一实施方式中的流量控制装置的示意图。

27.图2是表示第一实施方式的流量控制装置中的控制阀的结构的断面示意图。

28.图3是表示通过第一实施方式的控制板实现的各部分的功能框图。

29.图4是表示第一实施方式的流量控制装置中的开关次数与打开起始电压的关系的图表。

30.图5是表示采用通过拉深加工而形成的隔板的控制阀的结构的断面示意图。

31.图6是表示通过拉深加工而形成的隔板的立体示意图。

32.图7是表示采用通过拉深加工而形成的隔板的控制阀中的开关次数与打开起始电压的关系的图表。

33.图8是表示第一实施方式的流量控制装置中的初期驱动电压的变化和流量控制特性的图表。

34.图9是本发明的第二实施方式的流量控制装置中的功能框图。

35.图10是表示本发明的第三实施方式的流量控制装置中的阀特性的图表。

36.附图标记说明

37.100 流体控制装置

[0038]vꢀꢀꢀ

控制阀

[0039]dꢀꢀꢀ

隔板

[0040]1ꢀꢀꢀ

电压生成电路

[0041]2ꢀꢀꢀ

阀控制器

[0042]

21

ꢀꢀ

驱动历史记录存储部

[0043]

22

ꢀꢀ

初期驱动电压设定部

[0044]

23

ꢀꢀ

反馈控制部

具体实施方式

[0045]

参照图1至图8说明本发明的第一实施方式中的流体控制装置100。

[0046]

所述流体控制装置100是例如在半导体制造工序中为了控制向腔室内供给的各种气体的流量而使用的流量控制装置。具体流体控制装置100是所谓质量流量控制器,安装在与腔室连接的配管上。

[0047]

所述流体控制装置100如图1所示,具备:内部形成有流体流动的流道l的主体b;作为设置在流道l上的流体传感器的热式流量传感器fs;设置在流量传感器fs的下游侧的控制阀v;以及控制板cb,以使作为流量传感器fs的测定量的测定流量与作为用户设定的设定量的设定流量一致的方式控制控制阀v。

[0048]

流量传感器fs如图1、图3所示,包括:作为流体阻力的分流元件de,从分流元件de的上游侧分路并在所述分流元件de的下游侧汇合的u状的细管tt,卷绕在细管tt的外表面的第一阻力元件r1,在第一阻力元件r1的下游侧卷绕在细管tt的外表面的第二阻力元件r2,以及流量计算器f1。流量计算器f1在本实施方式中通过使用控制板cb的计算功能和温度控制电路(未图示)来实现。温度控制电路分别对第一阻力元件r1和第二阻力元件r2施加使其保持在比周围环境温度高的规定温度的电压。流量计算器f1基于对各阻力元件r1、r2施加的各电压,根据现有的流量计算式计算流量。此外,流量传感器fs不限于热式的,可以使用压力式和超声波式等各种测定原理的。压力式的流量传感器的情况下,取代分流元件de而设置的流体阻力可以是层流元件,也可以是节流板等。也就是说,只要在产生为了根据压力来计算流量而需要的压差的流体阻力的上游侧和下游侧分别设置压力传感器即可。

[0049]

控制阀v如图1、图2所示,具备:形成有使从流道l流入的流体流出的开口v11的阀座v1;以能相对于位于上方的阀座v1接触分离的方式设置的用以开关阀座v1的开口的阀体v2;能使阀体v2相对于阀座v1进行接触分离动作的压电致动器v3;以及设置在阀体v2和压电致动器v3之间的联轴器机构v4。

[0050]

通过位于下方的板簧s1对阀体v2向阀座v1侧施力,在未对压电致动器v3施加电压的情况下,阀体v2将阀座v1的开口封闭。即,所述控制阀v是在未施加电压的状态下成为完全关闭状态的常闭型的。此外,在阀体v2中在与阀座v1接触的部分的圆环状区域形成有规定厚度的树脂膜rf。

[0051]

联轴器机构v4具备:连接压电致动器v3和阀体v2之间的大致圆柱状的柱塞pl;作为从柱塞pl的长度方向中央部向半径方向外侧扩展的薄膜状的部位,并分隔流道l的内外的隔板d;以及形成在隔板d的外周、厚度大于所述隔板d并相对于主体被固定的环状的固定部f。所述联轴器机构v4例如通过对金属块进行切削加工而形成。即,隔板d通过利用端铣加工等切削加工将金属母材切削至成为薄膜状而形成。

[0052]

压电致动器v3由压电元件层叠形成,通过施加电压利用压电效果产生和施加电压对应的伸长。另外,在控制阀v中用于驱动阀体v2的致动器不限于压电致动器v3,也可以使用电磁元件等基于其他驱动原理的致动器。

[0053]

控制板cb是具备cpu、存储器、a/d转换器、d/a转换器、各种输入输出设备等的所谓计算机,执行存储器中存储的流体控制装置用程序,通过各种设备协作,如图3所示至少发挥作为电压生成电路1、阀控制器2的功能。

[0054]

电压生成电路1将与从阀控制器2输入的电压指令对应的电压向控制阀v输出。更具体地,电压生成电路1是输出将从阀控制器2输出的直流电压以规定倍率放大的直流电压的dc-dc转换器。

[0055]

阀控制器2以使流体传感器所测定的测定量与设定量的偏差减小的方式对控制阀v进行控制。本实施方式中的阀控制器2根据流量传感器fs测定的测定流量与由用户设定的设定流量的偏差,进行控制阀v的流量反馈控制。具体阀控制器2通过基于测定流量与设定流量的偏差的计算来决定向电压生成电路1输入的电压指令。此外,例如设定流量从零向规定值上升时,即,控制阀v从完全关闭状态向其他开度改变时,阀控制器2首先输出表示初期驱动电压的电压指令,随后,输出基于流量反馈的电压指令。初期驱动电压施加与由控制阀v中产生的疲劳引起的打开起始电压的变化对应的电压。

[0056]

具体阀控制器2如图3所示,具备驱动历史记录存储部21、初期驱动电压设定部22和反馈控制部23。

[0057]

驱动历史记录存储部21存储控制阀v的驱动历史记录信息。例如监视从电压生成电路1向控制阀v输出的电压并根据其电压变化历史记录制作驱动历史记录信息。或者,监视向电压生成电路1输入的电压指令并根据其指令值的变化历史记录制作驱动历史记录信息。在本实施方式中,根据电压生成电路1输出的电压变化制作控制阀v的开关次数作为驱动历史记录信息。例如通过判定为输出的电压从控制阀v完全关闭状态的零、达到规定值以上的电压、并再次返回零,计数为进行了1次开关。通过累计这种计数值,将开关次数作为驱动历史记录信息存储到驱动历史记录存储部21中。

[0058]

初期驱动电压设定部22向电压生成电路1输入使控制阀v从完全关闭状态向规定开度变化时用以设定对控制阀v施加的初期驱动电压的电压指令。根据前述的驱动历史记录信息设定初期驱动电压的值。在本实施方式中,根据控制阀v的开关次数变更初期驱动电压,通常比打开起始电压仅小规定量的电压成为初期驱动电压。

[0059]

具体如图4的图表所示,随着控制阀v的开关次数增加,至到达规定值为止,打开起始电压相对于初期值v0降低。在本实施方式中,若达到例如3000万次以上的开关次数,则到达疲劳限度,打开起始电压不再降低。在本实施方式中,在和图2、图3的控制阀v同型的阀中实际进行疲劳试验而得到的有关图4的驱动次数和打开起始电压的变化特性数据存储在初期电压设定部。另外,变化特性数据可以是表形式,也可以是表示近似曲线的公式数据。而且,初期电压设定部从变化特性数据取得与驱动历史记录信息中包含的控制阀v的开关次数对应的打开起始电压,将打开起始电压乘以规定的安全率后的值设定为初期驱动电压。

[0060]

具体说明相对于开关次数的打开起始电压的变化特性数据,按照本发明人的研究发现在控制阀v中打开起始电压的降低量根据重复弹性变形的隔板d的种类而不同。即如图5、图6所示在控制阀v中隔板d通过拉深加工而形成的情况下,如图7的图表所示,即使开关

次数变多但与采用本实施方式的切削加工而形成的隔板d的控制阀v相比,打开起始电压的降低量较小。因此,通过存储根据使用的控制阀v的隔板d的加工方法而不同的变化特性数据,初期驱动电压设定部22设定与控制阀v的特性对应的初期驱动电压。

[0061]

在初期驱动电压设定部22输出设定初期驱动电压的电压指令后,反馈控制部23开始基于设定流量与测定流量的偏差的反馈控制。即,反馈控制部23进行基于设定流量与测定流量的偏差的pid计算,将与pid计算结果对应的电压指令向电压生成电路1输出。此外,反馈控制部23负责控制阀v从完全关闭状态向其他开度变化以外的情况的控制。

[0062]

参照图8说明由这种结构的流体控制装置100进行的从控制阀v完全关闭状态开始流量控制的情况下的动作。

[0063]

图8的(a)表示工厂出厂时的流体控制装置100中的流体从完全关闭状态以最大流量流动的情况下的阶跃响应的图表。如图8的(a)所示,从完全关闭状态起设定流量上升时,首先初期驱动电压设定部22向电压生成电路1输入电压指令,以输出工厂出厂时的初期驱动电压。其间不进行测定流量的反馈,所以电压生成电路1向控制阀v施加的电压在短时间上升至初期驱动电压。因为初期驱动电压设定为比工厂出厂时的打开起始电压略小的值,所以在到达初期驱动电压的时点,控制阀v尚未敞开,流体也尚未在流道l中流动。

[0064]

从成为电压生成电路1输出的初期驱动电压的时点,反馈控制部23开始pid控制,此后,根据设定流量与测定流量的偏差对控制阀v进行反馈控制。由于针对打开起始电压,将安全率比以往设定得小,所以例如从反馈控制开始经过数百msec后,控制阀v成为敞开状态,测定流量开始上升。由于这样初期驱动电压设定为与打开起始电压接近的值,所以能够使流量的上升速度比以往提高。

[0065]

此外,在本实施方式中,即使对控制阀v施加初期驱动电压,控制阀v也不敞开,而是在施加电压通过pid控制而略微上升的时点阀才敞开,因此测定流量不会大幅超出设定流量,从而可以稳定在设定流量。

[0066]

接着参照图8的(b)说明控制阀v的开关次数超过规定次数导致控制阀v的隔板d疲劳渐进的状态下的流量控制。

[0067]

初期驱动电压设定部22根据驱动历史记录信息和变化特性数据,取得相对于工厂出厂时的打开起始电压降低的疲劳渐进后的打开起始电压。而且,初期驱动电压设定部22根据疲劳渐进后的打开起始电压,设定新的疲劳渐进后的初期驱动电压。如图8的(b)所示,配合降低了的打开起始电压,初期驱动电压下降,电压的上升和测定流量的上升能够实现与工厂出厂时基本相同的响应性。另外,由于图8的(b)中的初期驱动电压的变化使用从工厂出厂时起经过规定期间后说明,所以至到达疲劳限度为止,初期驱动电压逐渐改变。此外,超过疲劳限度后,初期驱动电压固定在一定值。

[0068]

这样按照第一实施方式中的流体控制装置100,由于保持有控制阀v的驱动历史记录信息,因此可以配合着控制阀v中疲劳的渐进带来的打开起始电压的变化来改变初期驱动电压。因此,可以不依赖控制阀v的状态变化,而将打开起始电压与初期驱动电压之间的关系保持一定。因此,能够将工厂出厂时的流量控制的响应性持续保持基本相同状态。具体可以使流量的上升所需的时间在规定时间内,并且总是持续保持相对于设定流量的末端值不产生大幅逸出的控制性能。

[0069]

这样流量从完全关闭状态上升时的响应特性与控制阀v的开关次数无关而可以基

本保持为一定,所以即使在例如ald(atomic layer deposition原子层沉积)工序等高速切换控制阀v的开关从而对流量进行脉冲控制的情况下,也可以长期保持供给的流量的精度。

[0070]

接着说明本发明的第二实施方式中的流体控制装置100。对于与在第一实施方式中说明的各部分对应的部分,标注相同的附图标记。

[0071]

在第二实施方式的流体控制装置100中,不仅根据控制阀v的开关次数,还根据作为在流体控制装置100中测定的流体或周围的温度的使用环境温度,改变初期驱动电压。例如若流体的温度上升,则由于构成控制阀v的阀体v2和阀座v1中的热膨胀等的影响,开启变得困难,打开起始电压上升。在第二实施方式的阀控制器2中,设定与由这种温度上升导致的打开起始电压的变化对应的初期驱动电压。

[0072]

具体如图9所示,阀控制器2还具备温度修正部24,所述温度修正部24根据使用环境温度对由初期驱动电压设定部22设定的初期驱动电压进行修正。

[0073]

温度修正部24例如根据使用环境温度对从初期驱动电压设定部22输出的电压指令进行修正,并将修正的电压指令输入到电压生成电路1。本实施方式中由于使用环境温度越高则打开起始电压越高,所以温度修正部24以使用环境温度越高则使初期驱动电压越高的方式进行修正。

[0074]

这样按照第二实施方式的流体控制装置100,不仅对应着控制阀v的开关次数导致的打开起始电压的变化,还对应着使用环境温度的变化导致的打开起始电压的变化来改变初期驱动电压。因此,在流体控制装置100中即使温度变化,也可以将控制阀v的开度从完全关闭状态起变化的响应速度保持为一定。

[0075]

接着说明第三实施方式的流体控制装置100。对于与在第一实施方式中说明的各部分对应的部分,标注相同的附图标记。

[0076]

在第三实施方式的流体控制装置100中,控制阀v是在未施加电压的状态下是完全打开状态的常开型的阀,并且能够应对即使因为使用环境温度的变化而导致完全关闭状态所需的施加电压变化的情况。具体本发明人研究发现,使用环境温度越高则将常开型的控制阀v完全关闭所需的电压越大。因此,在第三实施方式的流体控制装置100中,使用环境温度越高,则电压生成电路1可输出的上限电压越大。

[0077]

按照这种结构的第三实施方式的流体控制装置100,由于根据温度而改变从电压生成电路1输出的电压的上限,所以如图10的图表所示,在初期状态中输出比能够完全关闭的电压更高的电压,能够使常开型的控制阀v确保完全关闭状态,从而实现流量为零的状态。

[0078]

说明其他的实施方式。

[0079]

前述的实施方式中控制对象为流体的流量,但是本发明也可以将流体的压力作为控制对象。此外,流体也可以是气体、液体或其混合物。

[0080]

按照前述的实施方式,根据控制阀的开关次数对控制阀中的打开起始电压的变化进行了推定,但是不限于此。例如驱动历史记录信息可以包含驱动时间,而不是控制阀的开关次数。而且,初期驱动电压设定部可以从驱动时间推定开关次数,间接地推定打开起始电压。此外,驱动历史记录信息可以包含有关开关次数、驱动时间等各种控制阀的驱动历史记录的信息。此外,开关次数的计数方式不限于前述的实施方式。也可以对以用户设定的设定量从零设定为零以外的值的次数进行计数,并作为开关次数。

[0081]

即使控制阀是常闭型的阀,但根据阀体、阀座、隔板等的结构的不同,相对于开关次数的打开起始电压的变化倾向也存在与前述的实施方式不同的可能性。因此,初期驱动电压只要配合打开起始电压的变化特性适当设定即可。具体在相对于开关次数,打开起始电压变大的情况下,只要与此相应地使初期驱动电压也变大即可。

[0082]

此外,本发明不仅可以应用于常闭型的控制阀,也可以应用于常开型的控制阀。此时初期驱动电压设定部也根据驱动历史记录信息改变初期驱动电压的值即可。

[0083]

在实施方式中,在控制板中实现作为驱动历史记录存储部的功能,但是也可以在以有线或无线的网络连接的与控制板分开的计算机中实现所述功能。即,流体控制装置的全部结构部件不限于集中在1处,计算功能等的一部分也可以由与设置控制阀和流体传感器的场所分开的场所中设置的计算机等实现。

[0084]

此外,在不脱离本发明的思想的范围中,可以将各种实施方式的变形和各实施方式的一部分彼此组合实施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。