1.本发明涉及锂电池元件制备技术领域,具体的说是一种锂电池电极片压印装置。

背景技术:

2.锂电池以其高能量密度,高电压,体积小,安全性好等优点,近年来获得了巨大的发展,已成为新能源汽车行业主要的动力电池产品;目前无论是三元锂电池或磷酸铁锂电池,其都是在锂电池的技术基础上发展而来,其中锂电池的结构主要包括电极片芯和电解液,其共同被密封在电池壳体内,其中电极片是由集流体和活性物质、黏结剂、导电剂等构成的电池的电极,电极片的集流体可以采用金属箔或金属网等形式。

3.现有技术中,电池电极片的制备依次包括拉浆、滚轧和压印分切工序;其中拉浆工序通过在宽幅的导电基体(集流体)上涂覆一种含有正极或负极的活性物质和粘结剂的浆液,然后通过滚轧使涂覆上的活性物质形成致密的涂层,最后通过压印分切将电极片加工成设定的尺寸造型。

4.由于在上述锂电池电极片的制备方法中,可以形成一种连续生产线,自动化程度高,制备工作效率也较高,人工操作成本较低;然而随着锂电池行业的扩张,原材料的成本价格也逐渐上涨,使得在电极片的导电基体(集流体)表面上涂覆的活性物质的涂层,在锂电池的实际运行过程中,仅有与电极片直接接触的电路端子起作用,在电路端子不进行直接接触部分的电极片上,造成了电极片材料及活性物质涂层材料的浪费,同时也削弱了压印装置的运行效率。

5.因此,为了解决上述电极片材料利用不足的技术问题,本发明提出了一种锂电池电极片压印装置。

技术实现要素:

6.为了解决现有技术的不足,本发明提出的一种锂电池电极片压印装置;通过设置在压印装置中的分切组件,将电极片的集流体原料通过上料带输送至切板中分切加工成仅与电路端子进行电性接触的造型,减小进入压印组件中的电极片的集流体材料尺寸,减少了压印组件中的压头对电极片的集流体材料的压印动作,并配合辅料带中供应向压印组件的塑料材质作为电极片整体造型的基材,使压头和模板中加工的锂电池电极片,包括电极片的集流体和塑料材质的填充基材,减少压印组件中的电极片成品对集流体耗材量,同时压印组件中加工的塑料基材相比电极片的集流体的导电材料,塑料基材具备更佳的塑性参数,减轻了压头进给向模板压印电极片的集流体和塑料基材时受到的阻力,进而在驱动压头往复进给压印的总功率不变的前提下,可以设定压印组件中的压头保持更快的压印速度,提升压印制造电极片的效率。

7.本发明所述的一种锂电池电极片压印装置,包括:

8.上料带,上料带中用于放置电极片的集流体原料,上料带用于将电极片集流体原料的箔材或网材输送向压印组件中;

9.辅料带,辅料带中用于放置填充基材,填充基材可采用塑料材质,辅料带用于将填充基材输送向压印组件中,并与分切好的电极片的原料压印组合成电极片成品;

10.分切组件,分切组件包括切刀和切板,切刀用于对输送到切板中的电极片的集流体原料进行切断加工,分切组件用于将电极片的集流体原料分切加工成设定的造型,其中设定的造型被限定为仅需与锂电池中的电路端子进行电性接触的形状;

11.压印组件,压印组件包括压头和模板,压印组件通过压头和模板将分切组件加工的电极片集流体的箔材或网材和辅材共同压印成电极片的成品;

12.其中,上料带、辅料带、分切组件和压印组件依次呈流水线式布置。

13.优选的,压印组件采用滚轴压印的方式,包括:

14.支撑滚轴,多个支撑滚轴组成传送面,至少两条多个支撑滚轴组成的传送面分别与上料带或辅料带相连接;

15.压印滚轴,压印滚轴安装在支撑滚轴组成的传送面一侧。

16.优选的,分别靠近与上料带或辅料带的支撑滚轴组成的传送面表面设置有切板和模板,安装在上料带或辅料带侧的压印滚轴表面分别设置有切刀和压头。

17.优选的,支撑滚轴组成的传送面表面设置的切板和模板包括开设在支撑滚轴表面的凹部,压印滚轴表面设置的切刀和压头包括固定在压印滚轴表面的凸部。

18.优选的,支撑滚轴表面的凹部与压印滚轴表面的凸部分别设置有对应的拔模角。

19.优选的,凹部的拔模角数值大于凸部的拔模角数值。

20.优选的,分切组件中的切刀截面宽度小于切板中凹模的截面宽度。

21.优选的,压印组件还包括有热风喷枪,热风喷枪朝向进行压印的电极片的集流体和填充基材。

22.本发明的有益效果如下:

23.1.本发明通过设置在压印装置中的分切组件,将电极片的集流体原料通过上料带输送至切板中分切加工成仅与电路端子进行电性接触的造型,减少压印组件中的电极片成品对集流体耗材量,同时压印组件中加工的塑料基材相比电极片的集流体的导电材料,塑料基材具备更佳的塑性参数,减轻了压头进给向模板压印电极片的集流体和塑料基材时受到的阻力,进而在驱动压头往复进给压印的总功率不变的前提下,可以设定压印组件中的压头保持更快的压印速度。

24.2.本发明通过将压印组件选用滚轴压印的方式,使多个支撑滚轴组成的传送面,在流水线式布置的压印装置中能够高效的传输加工中的电极片材料,使多个支撑滚轴组成的传送面分别连向上料带和辅料带,使得压印组件能够更好的融入流水线式布置的电极片生产线中,即时将压印电极片所需的集流体原料和填充基材直接传输到压印组件中,并使电极片的集流体和填充基材的塑料材质在接触传动的压印滚轴与支撑滚轴间进行压印,使得整个压印过程为连续工艺,进一步提高压印的效率,降低压印成本。

25.3.本发明通过在进行滚轴压印的支撑滚轴和压印滚轴的表面分别设置凹部的切板和模板与凸部的切刀和压头,用来实现压印组件和分切组件的功能,继而通过进行滚轴压印方式同时实现分切组件的作用,通过设置的凹部与凸部,使接触传动的支撑滚轴和压印滚轴间保持同步,使得在支撑滚轴与压印滚轴间进行的分切和压印工序时能够保持合适的精度,

26.3.本发明通过设置在分切组件中的切刀截面的宽度尺寸小于切板中凹模的截面宽度尺寸,使得分切后的填充基材之间保持相连接的材料部,进而在填充基材的塑料材质被传输到滚轴压印方式的压印组件时,使得相邻的填充基材之间通过残留相连的材料部保持连接状态,从而确保在滚轴压印的加工方式中,填充基材能够稳定的持续供给。

附图说明

27.下面结合附图对本发明作进一步说明。

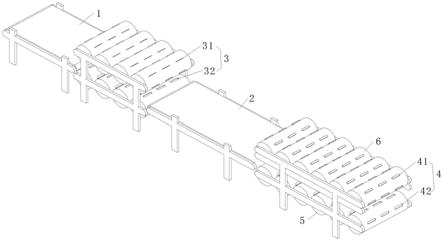

28.图1是本发明的立体图;

29.图2是本发明中分切组件的立体图;

30.图3是本发明中分切组件的主视图;

31.图4是图2中a处的局部放大图;

32.图5是本发明中压印组件的立体图;

33.图6是本发明中压印组件的剖视图;

34.图7是图6中b处的局部放大图;

35.图中:1、上料带;2、辅料带;3、分切组件;31、切刀;32、切板;4、压印组件;41、压头;42、模板;5、支撑滚轴;51、凹部;6、压印滚轴;61、凸部;7、拔模角;8、热风喷枪。

具体实施方式

36.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

37.如图1至图7所示,本发明所述的一种锂电池电极片压印装置,包括:

38.上料带1,上料带1中用于放置电极片的集流体原料,上料带1用于将电极片集流体原料的箔材或网材输送向压印组件4中;

39.辅料带2,辅料带2中用于放置填充基材,填充基材可采用塑料材质,辅料带2用于将填充基材输送向压印组件4中,并与分切好的电极片的原料压印组合成电极片成品;

40.分切组件3,分切组件3包括切刀31和切板32,切刀31用于对输送到切板32中的电极片的集流体原料进行切断加工,分切组件3用于将电极片的集流体原料分切加工成设定的造型,其中设定的造型被限定为仅需与锂电池中的电路端子进行电性接触的形状;

41.压印组件4,压印组件4包括压头41和模板42,压印组件4通过压头41和模板42将分切组件3加工的电极片集流体的箔材或网材和辅材共同压印成电极片的成品;

42.其中,上料带1、辅料带2、分切组件3和压印组件4依次呈流水线式布置;

43.现有技术中,在锂电池的实际运行过程中,仅有与电极片直接接触的电路端子起作用,在电路端子不进行直接接触部分的电极片上,造成了电极片材料及活性物质涂层材料的浪费,同时也削弱了压印装置工效的利用率;

44.本发明通过设置在压印装置中的分切组件3,将电极片的集流体原料通过上料带1输送至切板32中分切加工成仅与电路端子进行电性接触的造型,减小进入压印组件4中的电极片的集流体材料尺寸,减少了压印组件4中的压头41对电极片的集流体材料的压印动作,并配合辅料带2中供应向压印组件4的塑料材质作为电极片整体造型的基材,使压头41和模板42中加工的锂电池电极片,包括电极片的集流体和塑料材质的填充基材,减少压印

组件4中的电极片成品对集流体耗材量,同时压印组件4中加工的塑料基材相比电极片的集流体的导电材料,塑料基材具备更佳的塑性参数,减轻了压头41进给向模板42压印电极片的集流体和塑料基材时受到的阻力,进而在驱动压头41往复进给压印的总功率不变的前提下,可以设定压印组件4中的压头41保持更快的压印速度,提升压印制造电极片的效率。

45.作为本发明的一种实施方式,压印组件4采用滚轴压印的方式,包括:

46.支撑滚轴5,多个支撑滚轴5组成传送面,至少两条多个支撑滚轴5组成的传送面分别与上料带1或辅料带2相连接;

47.压印滚轴6,压印滚轴6安装在支撑滚轴5组成的传送面一侧;

48.通过将压印组件4选用滚轴压印的方式,使多个支撑滚轴5组成的传送面,在流水线式布置的压印装置中能够高效的传输加工中的电极片材料,使多个支撑滚轴5组成的传送面分别连向上料带1和辅料带2,使得压印组件4能够更好的融入流水线式布置的电极片生产线中,即时将压印电极片所需的集流体原料和填充基材直接传输到压印组件4中,并使电极片的集流体和填充基材的塑料材质在接触传动的压印滚轴6与支撑滚轴5间进行压印,使得整个压印过程为连续工艺,进一步提高压印的效率,降低压印成本。

49.作为本发明的一种实施方式,分别靠近与上料带1或辅料带2的支撑滚轴5组成的传送面表面设置有切板32和模板42,安装在上料带1或辅料带2侧的压印滚轴6表面分别设置有切刀31和压头41;将分切组件3和压印组件4中的切刀31和切板32与压头41和模板42,分别设置在支撑滚轴5组成的传送面和压印滚轴6表面,并通过电极片压印加工所需的尺寸,选用合适直径的支撑滚轴5和压印滚轴6,进而在滚轴压印时保持支撑滚轴5和压印滚轴6的形成足够曲率半径的曲面,便于进行对电极片进行压印加工。

50.作为本发明的一种实施方式,支撑滚轴5组成的传送面表面设置的切板32和模板42包括开设在支撑滚轴5表面的凹部51,压印滚轴6表面设置的切刀31和压头41包括固定在压印滚轴6表面的凸部61;通过在进行滚轴压印的支撑滚轴5和压印滚轴6的表面分别设置凹部51的切板32和模板42与凸部61的切刀31和压头41,用来实现压印组件4和分切组件3的功能,继而通过进行滚轴压印方式同时实现分切组件3的作用,通过设置的凹部51与凸部61,使接触传动的支撑滚轴5和压印滚轴6间保持同步,使得在支撑滚轴5与压印滚轴6间进行的分切和压印工序时能够保持合适的精度,稳定对电极片的压印加工效果。

51.作为本发明的一种实施方式,支撑滚轴5表面的凹部51与压印滚轴6表面的凸部61分别设置有对应的拔模角7;通过设置的拔模角7,用于保持被加工的填充基材和电极片的集流体稳定进行分切和压印工序过程,同时在支撑滚轴5的凹部51与压印滚轴6的凸部61间进行往复进行动作时,减少分切和压印动作过程中,电极片的集流体原料与填充基材的塑料材质对凹部51和凸部61造成的磨损,并利用拔模角7作为加工分切和压印材料的形变余量,保持对电极片的压印加工效果。

52.作为本发明的一种实施方式,凹部51的拔模角7数值大于凸部61的拔模角7数值;通过在进行分切和压印操作的凹部51和凸部61中设置不同的拔模角7数值,并使凹部51的拔模角7大于凸部61的拔模角7,进而在凸部61随压印滚轴6进给至凹部51的支撑滚轴5的过程中,降低被加工的电极片的集流体材料与填充基材的塑料材质间的摩擦损耗,且凹部51的拔模角7小于凸部61,避免分切和压印工序中被加工的电极片的集流体或填充基材的塑料材料处于被抵死状态,保护被加工材料的结构稳定。

53.作为本发明的一种实施方式,分切组件3中的切刀31截面宽度小于切板32中凹模的截面宽度;在进行分切工序中,由于采用滚轴压印的方式进行电极片的加工,通过设置分切组件3中的切刀31截面的宽度尺寸小于切板32中凹模的截面宽度尺寸,使得分切后的填充基材之间保持相连接的材料部,进而在填充基材的塑料材质被传输到滚轴压印方式的压印组件4时,使得相邻的填充基材之间通过残留相连的材料部保持连接状态,从而确保在滚轴压印的加工方式中,填充基材能够稳定的持续供给。

54.作为本发明的一种实施方式,压印组件4还包括有热风喷枪8,热风喷枪8朝向进行压印的电极片的集流体和填充基材;通过设置在压印组件4中的热风喷枪8,使进行压印时的电极片的集流体材料和填充基材的塑料材质保持在高于室温的状态下,并使其中被加工的塑料材质趋向于软化状态,从而提升填充基材进行分切和压印的加工效果。

55.具体工作流程如下:

56.通过设置在压印装置中的分切组件3,将电极片的集流体原料通过上料带1输送至切板32中分切加工成仅与电路端子进行电性接触的造型,减小进入压印组件4中的电极片的集流体材料尺寸,减少了压印组件4中的压头41对电极片的集流体材料的压印动作,并配合辅料带2中供应向压印组件4的塑料材质作为电极片整体造型的基材,使压头41和模板42中加工的锂电池电极片,包括电极片的集流体和塑料材质的填充基材,减少压印组件4中的电极片成品对集流体耗材量,同时压印组件4中加工的塑料基材相比电极片的集流体的导电材料,塑料基材具备更佳的塑性参数,减轻了压头41进给向模板42压印电极片的集流体和塑料基材时受到的阻力,进而在驱动压头41往复进给压印的总功率不变的前提下,可以设定压印组件4中的压头41保持更快的压印速度;通过将压印组件4选用滚轴压印的方式,使多个支撑滚轴5组成的传送面,在流水线式布置的压印装置中能够高效的传输加工中的电极片材料,使多个支撑滚轴5组成的传送面分别连向上料带1和辅料带2,使得压印组件4能够更好的融入流水线式布置的电极片生产线中,即时将压印电极片所需的集流体原料和填充基材直接传输到压印组件4中,并使电极片的集流体和填充基材的塑料材质在接触传动的压印滚轴6与支撑滚轴5间进行压印,使得整个压印过程为连续工艺,进一步提高压印的效率,降低压印成本;在进行滚轴压印的支撑滚轴5和压印滚轴6的表面分别设置凹部51的切板32和模板42与凸部61的切刀31和压头41,用来实现压印组件4和分切组件3的功能,继而通过进行滚轴压印方式同时实现分切组件3的作用,通过设置的凹部51与凸部61,使接触传动的支撑滚轴5和压印滚轴6间保持同步,使得在支撑滚轴5与压印滚轴6间进行的分切和压印工序时能够保持合适的精度;设置分切组件3中的切刀31截面的宽度尺寸小于切板32中凹模的截面宽度尺寸,使得分切后的填充基材之间保持相连接的材料部,进而在填充基材的塑料材质被传输到滚轴压印方式的压印组件4时,使得相邻的填充基材之间通过残留相连的材料部保持连接状态,从而确保在滚轴压印的加工方式中,填充基材能够稳定的持续供给。

57.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。