cmt制备高强度铜-钢梯度结构用焊接材料及制备方法

技术领域

1.本发明属于金属材料领域,具体涉及一种cmt制备高强度铜-钢梯度结构用焊接材料,还涉及一种采用该种焊接材料用于cmt制备高强度铜-钢梯度结构的方法。

背景技术:

2.铜和钢是常用的工程结构材料,铜具有优异的导电导热性能,钢具有高强度特点。将铜、钢结合在一起形成铜-钢复合材料,则兼有两者优异性能于一身。目前,制备铜-钢复合结构的方法主要为固相焊接方法和熔化焊方法。其中固相相方法主要有爆炸焊接、搅拌摩擦焊、扩散焊和钎焊等。爆炸焊接一般是制备大尺寸层状复合结构的常用方法,搅拌摩擦焊一般也适用于平板结构的通-钢复合结构制备,钎焊接头灵活性较前面两者高,但是钎焊接头强度低,使用较受限。具有操作灵活、适用性强的熔化焊成为制备铜-钢复合结构的理想选择。

3.但是,铜和钢的热物理性能差异较大,例如铜的熔点较钢低约500℃,铜的导热系数远远大于钢的导热系数等。这些差异导致在采用熔化焊制备铜-钢复合结构时接头成型困难、焊接应力集中和接头开裂。因此,为了推进铜-钢复合结构的工程应用,需要解决两者熔焊连接时的成型、应力集中及开裂等问题。本发明将从焊接材料开发、焊接工艺设计等方面着手,开发高强度铜-钢复合结构的制备方法。

技术实现要素:

4.本发明的第一个目的是提供一种cmt制备高强度铜-钢梯度结构用焊丝,专门用于解决铜-钢梯度结构制备时焊缝成形较差及接头裂纹问题。

5.本发明的第二个目的是提供一种cmt制备高强度铜-钢梯度结构的方法。

6.本发明所采用的第一个技术方案是,cmt制备高强度铜-钢梯度结构用焊接材料,包括钢侧过渡层焊丝和铜侧过渡层焊丝:

7.钢侧过渡层焊丝,包括药芯和焊皮,其中药芯按质量百分比由以下组分组成:cr粉20~30%,mo粉5~10%,cu粉5~10%,mn粉5~10%,si粉5~10%,co粉5~10%,v粉1~3%,re粉1~3%,其余为ni粉,以上组分质量百分比之和为100%;

8.铜侧过渡层焊丝,包括药芯和焊皮,其中药芯按质量百分比由以下组分组成:ni粉30~40%,fe粉3~5%,co粉5~10%,al粉5~10%,ti粉5~10%,b粉5~10%,w粉1~3%,yf粉1~3%,其余为cu粉,以上组分质量百分比之和为100%。

9.本发明的特征还在于,

10.钢侧过渡层焊丝和铜侧过渡层焊丝中各个药粉的粒度均为200-300目,粉末的纯度均为≥99.90%。

11.钢侧过渡层焊丝,焊皮为inconel625带,厚度0.3mm,宽度7mm。

12.铜侧过渡层焊丝,焊皮为纯铜带,厚度0.3mm,宽度7mm。

13.钢侧过渡层焊丝的填充量控制在23~25wt%,铜侧过渡层焊丝的填充量控制在25

~28wt%。

14.制备钢侧过渡层焊丝的具体步骤如下:

15.步骤1:按质量百分比分别称取药粉:cr粉20~30%,mo粉5~10%,cu粉5~10%,mn粉5~10%,si粉5~10%,co粉5~10%,v粉1~3%,re粉1~3%,其余为ni粉,以上组分质量百分比之和为100%;

16.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为250-300℃,保温时间为1-4h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为1-4h;

17.步骤3:采用inconel625带为焊皮,采用酒精去除inconel625带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在inconel625带内,第一道拉拔模具孔径为2.6mm;钢侧过渡层焊丝的填充量控制在23~25wt%;

18.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2的药芯焊丝;

19.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

20.制备铜侧过渡层焊丝的具体步骤如下:

21.步骤1:按质量百分比分别称取药粉:ni粉30~40%,fe粉3~5%,co粉5~10%,al粉5~10%,ti粉5~10%,b粉5~10%,w粉1~3%,yf粉1~3%,其余为cu粉,以上组分质量百分比之和为100%。

22.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为250-300℃,保温时间为1-4h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为1-4h;

23.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;铜侧过渡层焊丝的填充量控制在25~28wt%;

24.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

25.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

26.本发明所采用的第二个技术方案是,cmt制备高强度铜-钢梯度结构的方法,采用上述的焊接材料进行铜-钢梯度结构制备,具体步骤如下:

27.(1)选择q345钢板为基板,采用钢丝刷打磨去除表面的铁锈,采用酒精去除基板上的油脂;

28.(2)选择er50-6焊丝进行钢层的制备,选择cmt焊接模式,焊接电流为180~250a,所制备的钢层的厚度为60~80mm,宽度为10~15m,制备过程中层间温度控制在80~150℃之间;

29.(3)选择所开发的钢侧过渡层焊丝在上述钢层上进行堆焊,选择cmt焊接模式,焊接电流为100~150a,所制备的钢侧过渡层厚度约为5~8mm,制备过程中层间温度控制在80~150℃之间;

30.(4)选择所开发的铜侧过渡层焊丝在上述钢侧过渡层上进行堆焊,选择cmt模式,焊接电流为100~150a,所制备的铜侧过渡层厚度约为10~15mm,制备过程中层间温度控制在80~150℃之间;

31.(5)选择ercusi-al焊丝进行铜层的制备,选择cmt焊接模式,焊接电流200~250a,所制备的铜层厚度约为60~80mm,制备过程中层间温度控制在150~300℃之间。

32.本发明的有益效果是:

33.(1)本发明针对铜和钢两种材料的热物理差异,设计了中间过渡层进行铜-钢梯度结构的制备,为了更好的实现两者的高强度冶金结合,开发了2种过渡层材料,分别为钢侧过渡层焊材和铜侧过渡层焊材。这两种焊材的元素设计基于其周围的母材而定,因此元素的选择更加有针对性。

34.(2)本发明中,在钢层上堆焊的钢侧过渡层焊接材料中,主要以ni元素为主,这是因为ni与底部钢层之间冶金结合较好,两者无限固溶。在药粉中加入cr、mo、cu、mn、si、co、v、re等元素:cr、mo的加入主要起到提高该过渡层强度的目的;cu的加入为了改善镍基过渡层的流动性;si的加入有脱氧的作用。

35.(3)本发明中,在钢侧过渡层的基础上设计了铜侧过渡层,铜侧过渡层选择的是铜基焊丝,主要元素为cu,选择以cu元素为主可以实现该过渡层焊缝与上面铜层之间的高强度结合。在药粉中加入ni、fe、co、al、ti、b、w、yf等合金粉末,起到综合调控铜侧过渡层焊缝强韧性和成型性的作用。

36.(4)本发明采用cmt技术进行铜-钢梯度结构的制备,该方法操作性强,所制备的铜-钢梯度结构强度高。

37.(5)本发明在综合铜-钢梯度结构制备过程中的成型、强度、效率等因素,在钢层和铜层堆焊时,采用相对较高的电流,在过渡层堆焊时采用较低的电流,并且严格控制层间温度。

38.(5)本发明所制备的铜-钢梯度结构,成本较低,即可进行小批量制备,也可以进行大批量生产,灵活性强。

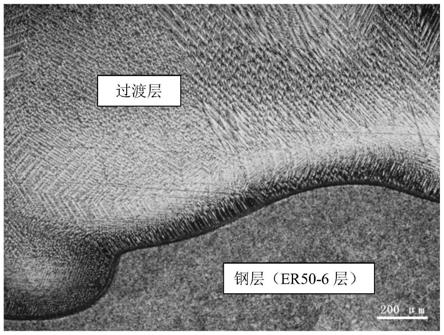

39.(6)本发明方法所开发的焊丝,药粉种类少,便于规模化生产。焊丝丝径1.2mm,即可进行mag/mig焊接,还可以进行tig焊接,适应性广。

附图说明

40.图1为本发明方法中高强度铜-钢梯度结构cmt制备流程;

41.图2为本发明实施案例2制备的铜-钢梯度结构中钢侧过渡层的低倍显微组织形貌图;

42.图3为本发明实施案例2制备的铜-钢梯度结构中钢侧过渡层的高倍显微组织形貌图;

43.图4为本发明实施案例2制备的铜-钢梯度结构中铜侧过渡层的低倍显微组织形貌图;

44.图5为本发明实施案例2制备的铜-钢梯度结构中铜侧过渡层的高倍显微组织形貌图;

45.图6为本发明实施案例2制备的铜-钢梯度结构的拉伸过程的载荷-位移曲线;

46.图7为本发明实施案例2制备的铜-钢梯度结构进行拉伸测试后试样的断口形貌。

具体实施方式

47.下面结合附图和具体实施方式对本发明进行详细说明。

48.本发明提供一种cmt制备高强度铜-钢梯度结构用焊接材料,包括钢侧过渡层焊丝和铜侧过渡层焊丝:

49.钢侧过渡层焊丝,包括药芯和焊皮,其中药芯按质量百分比由以下组分组成:cr粉20~30%,mo粉5~10%,cu粉5~10%,mn粉5~10%,si粉5~10%,co粉5~10%,v粉1~3%,re粉1~3%,其余为ni粉,以上组分质量百分比之和为100%;

50.铜侧过渡层焊丝,包括药芯和焊皮,其中药芯按质量百分比由以下组分组成:ni粉30~40%,fe粉3~5%,co粉5~10%,al粉5~10%,ti粉5~10%,b粉5~10%,w粉1~3%,yf粉1~3%,其余为cu粉,以上组分质量百分比之和为100%。

51.钢侧过渡层焊丝和铜侧过渡层焊丝中各个药粉的粒度均为200-300目,粉末的纯度均为≥99.90%。

52.钢侧过渡层焊丝,焊皮为inconel625带,厚度0.3mm,宽度7mm。

53.铜侧过渡层焊丝,焊皮为纯铜带,厚度0.3mm,宽度7mm。

54.钢侧过渡层焊丝的填充量控制在23~25wt%,铜侧过渡层焊丝的填充量控制在25~28wt%。

55.cmt制备高强度铜-钢梯度结构用焊接材料,制备钢侧过渡层焊丝的具体步骤如下:

56.步骤1:按质量百分比分别称取药粉:cr粉20~30%,mo粉5~10%,cu粉5~10%,mn粉5~10%,si粉5~10%,co粉5~10%,v粉1~3%,re粉1~3%,其余为ni粉,以上组分质量百分比之和为100%;

57.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为250-300℃,保温时间为1-4h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为1-4h;

58.步骤3:采用inconel625带为焊皮,采用酒精去除inconel625带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在inconel625带内,第一道拉拔模具孔径为2.6mm;钢侧过渡层焊丝的填充量控制在23~25wt%;

59.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2的药芯焊丝;

60.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

61.制备铜侧过渡层焊丝的具体步骤如下:

62.步骤1:按质量百分比分别称取药粉:ni粉30~40%,fe粉3~5%,co粉5~10%,al粉5~10%,ti粉5~10%,b粉5~10%,w粉1~3%,yf粉1~3%,其余为cu粉,以上组分质量百分比之和为100%。

63.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为250-300℃,保温时间为1-4h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混

合时间均为1-4h;

64.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;铜侧过渡层焊丝的填充量控制在25~28wt%;

65.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

66.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

67.该钢侧过渡层焊丝中主要合金组分的作用和功能如下:

68.(1)焊丝中主要元素为ni。从fe-ni二元相图可知,ni与fe之间可以无限固溶,因此钢侧过渡层焊丝采用ni为主可以实现与底部钢层之间良好的冶金结合;

69.(2)焊丝药粉中添加了cr、mo元素,这两个元素与fe之间的焊接性较好,添加后可以提高钢侧过渡层焊缝的强度及与底部钢层的结合性能;

70.(3)焊丝药粉中添加了一定量的cu元素,考虑到ni基焊丝的流动性普遍较差,添加cu元素可以有效改善上述钢侧过渡层焊丝焊接时的成型性;

71.(4)药粉中添加的mn和si元素,主要起到对脱氧的作用,减小焊缝中的气孔缺陷;

72.(5)药粉中添加一定量的co,可以提高钢侧过渡层焊缝的高温力学性能;添加了微量的v元素,主要可以起到弥散强化的作用,提高钢侧过渡层的强度;考虑电弧堆焊过程容易导致焊缝晶粒的粗大,添加了稀土re元素,从而可以起到净化晶界,细化晶粒的作用。

73.该铜侧过渡层焊丝中主要合金组分的作用和功能如下:

74.(1)铜侧过渡层焊丝中主要元素为cu元素,从cu-ni二元相图可知,cu和ni之间可以实现无限固溶,因此铜侧过渡层焊丝以cu为主可以保证与钢侧过渡层焊缝之间良好的冶金结合;另一方面,铜侧过渡层焊缝上面将进行铜焊丝的堆焊,两者均是以cu元素为主,可以保证两者之间优异的焊接结合;

75.(2)铜侧过渡层焊丝药粉中主要元素为ni,这是由于cu和ni之间焊接性较好,ni元素的存在保证与钢侧焊缝良好结合的同时可以提高铜侧过渡层焊缝的强度;

76.(3)焊丝药粉中添加了fe、co元素,两者均有提高铜基焊缝强度的作用。此外,co元素还可以显著提高焊缝的高温强度;

77.(4)焊丝药粉中添加了al、ti元素,可以提高形成弥散析出相,提高焊缝强度的作用;

78.(5)焊丝药粉中添加了b元素,可以改善铜基过渡层焊丝的流动性和铺展性,保证焊缝成型;

79.(6)焊丝药粉中添加的微量w和稀土yf元素,在提高焊缝强度方面起到重要作用。

80.本发明还提供一种cmt制备高强度铜-钢梯度结构的方法,如图1所示,采用上述的钢侧过渡层焊丝和铜侧过渡层焊丝进行铜-钢梯度结构制备,具体步骤如下:

81.(1)选择q345钢板为基板,采用钢丝刷打磨去除表面的铁锈,采用酒精去除基板上的油脂;

82.(2)选择er50-6焊丝进行钢层的制备,选择cmt焊接模式,焊接电流为180~250a,所制备的钢层的厚度为60~80mm,宽度为10~15m,制备过程中层间温度控制在80~150℃

之间;

83.(3)选择所开发的钢侧过渡层焊丝在上述钢层上进行堆焊,选择cmt焊接模式,焊接电流为100~150a,所制备的钢侧过渡层厚度约为5~8mm,制备过程中层间温度控制在80~150℃之间;

84.(4)选择所开发的铜侧过渡层焊丝在上述钢侧过渡层上进行堆焊,选择cmt模式,焊接电流为100~150a,所制备的铜侧过渡层厚度约为10~15mm,制备过程中层间温度控制在80~150℃之间;

85.(5)选择ercusi-al焊丝进行铜层的制备,选择cmt焊接模式,焊接电流200~250a,所制备的铜层厚度约为60~80mm,制备过程中层间温度控制在150~300℃之间。

86.实施例1

87.钢侧过渡层焊丝的具体步骤如下:

88.步骤1:按质量百分比分别称取药粉:cr粉20%,mo粉5%,cu粉5%,mn粉5%,si粉5%,co粉5%,v粉1%,re粉1%,其余为ni粉,以上组分质量百分比之和为100%;

89.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为250℃,保温时间为1h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为1h;

90.步骤3:采用inconel625带为焊皮,采用酒精去除inconel625带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在inconel625带内,第一道拉拔模具孔径为2.6mm;

91.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2的药芯焊丝;

92.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

93.铜侧过渡层焊丝的具体步骤如下:

94.步骤1:按质量百分比分别称取药粉:ni粉30%,fe粉3%,co粉5%,al粉5%,ti粉5%,b粉5%,w粉1%,yf粉1%,其余为cu粉,以上组分质量百分比之和为100%。

95.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为250℃,保温时间为1h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为1h;

96.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;

97.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

98.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

99.钢侧过渡层焊丝的填充量控制在23wt%,铜侧过渡层焊丝的填充量控制在25wt%。

100.采用实施案例1制备的钢侧过渡层焊丝和铜侧过渡层焊丝进行铜-钢梯度结构的cmt制备(如图1所示),制备步骤如下:

101.(1)选择q345钢板为基板,采用钢丝刷打磨去除表面的铁锈,采用酒精去除基板上的油脂;

102.(2)选择er50-6焊丝进行钢层的制备,选择cmt焊接模式,焊接电流为180~250a,所制备的钢层的厚度为60mm,宽度为10mm,制备过程中层间温度控制在80℃之间;

103.(3)选择所开发的钢侧过渡层焊丝在上述钢层上进行堆焊,选择cmt焊接模式,焊接电流为100~150a,所制备的钢侧过渡层厚度约为5mm,制备过程中层间温度控制在80℃之间;

104.(4)选择所开发的铜侧过渡层焊丝在上述钢侧过渡层上进行堆焊,选择cmt模式,焊接电流为100~150a,所制备的铜侧过渡层厚度约为10~15mm,制备过程中层间温度控制在80℃之间;

105.(5)选择ercusi-al焊丝进行铜层的制备,选择cmt焊接模式,焊接电流200~250a,所制备的铜层厚度约为60mm,制备过程中层间温度控制在150℃之间。

106.经测试,铜-钢梯度结构的抗拉强度为333mpa,延伸率为17%。

107.实施例2

108.钢侧过渡层焊丝的具体步骤如下:

109.步骤1:按质量百分比分别称取药粉:cr粉30%,mo粉10%,cu粉10%,mn粉10%,si粉10%,co粉10%,v粉3%,re粉3%,其余为ni粉,以上组分质量百分比之和为100%;

110.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为300℃,保温时间为4h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为4h;

111.步骤3:采用inconel625带为焊皮,采用酒精去除inconel625带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在inconel625带内,第一道拉拔模具孔径为2.6mm;

112.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2的药芯焊丝;

113.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

114.铜侧过渡层焊丝的具体步骤如下:

115.步骤1:按质量百分比分别称取药粉:ni粉40%,fe粉5%,co粉10%,al粉10%,ti粉10%,b粉10%,w粉3%,yf粉3%,其余为cu粉,以上组分质量百分比之和为100%。

116.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为300℃,保温时间为4h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为4h;

117.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;

118.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

119.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

120.钢侧过渡层焊丝的填充量控制在25wt%,铜侧过渡层焊丝的填充量控制在28wt%。

121.采用实施案例2制备的钢侧过渡层焊丝和铜侧过渡层焊丝进行铜-钢梯度结构的cmt制备(如图1所示),制备步骤如下:

122.(1)选择q345钢板为基板,采用钢丝刷打磨去除表面的铁锈,采用酒精去除基板上的油脂;

123.(2)选择er50-6焊丝进行钢层的制备,选择cmt焊接模式,焊接电流为180~250a,所制备的钢层的厚度为80mm,宽度为15mm,制备过程中层间温度控制在150℃之间;

124.(3)选择所开发的钢侧过渡层焊丝在上述钢层上进行堆焊,选择cmt焊接模式,焊接电流为100~150a,所制备的钢侧过渡层厚度约为8mm,制备过程中层间温度控制在150℃之间;

125.(4)选择所开发的铜侧过渡层焊丝在上述钢侧过渡层上进行堆焊,选择cmt模式,焊接电流为100~150a,所制备的铜侧过渡层厚度约为15mm,制备过程中层间温度控制在150℃之间;

126.(5)选择ercusi-al焊丝进行铜层的制备,选择cmt焊接模式,焊接电流200~250a,所制备的铜层厚度约为80mm,制备过程中层间温度控制在300℃之间。

127.经测试,铜-钢梯度结构的抗拉强度为351mpa,延伸率为19%。

128.图2和图3为实施案例2制备的铜-钢梯度结构中钢侧过渡层的显微组织形貌图,从图中可以看出,钢侧过渡层主要以ni基固溶体和cu基固溶体为主,其中ni基固溶体呈现枝晶形貌。

129.图4和图5为铜-钢梯度结构中铜侧过渡层的显微组织形貌图,从图中可以看出,钢侧过渡层主要以铜基固溶体和fe基固溶体为主,其中fe基固溶体里固溶了co、w等元素。

130.图6为铜-钢梯度结构的拉伸过程的载荷-位移曲线,从图中可以看出,铜-钢梯度结构试样的塑韧性较好。

131.图7为拉伸测试后试样的断口形貌,从图中可以看出,断口以韧窝形貌为主。

132.实施例3

133.其中,钢侧过渡层焊丝的具体步骤如下:

134.步骤1:按质量百分比分别称取药粉:cr粉25%,mo粉7%,cu粉7%,mn粉7%,si粉7%,co粉7%,v粉2%,re粉2%,其余为ni粉,以上组分质量百分比之和为100%;

135.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为270℃,保温时间为3h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为3h;

136.步骤3:采用inconel625带为焊皮,采用酒精去除inconel625带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在inconel625带内,第一道拉拔模具孔径为2.6mm;

137.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2的药芯焊丝;

138.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

139.铜侧过渡层焊丝的具体步骤如下:

140.步骤1:按质量百分比分别称取药粉:ni粉35%,fe粉4%,co粉7%,al粉7%,ti粉7%,b粉7%,w粉2%,yf粉2%,其余为cu粉,以上组分质量百分比之和为100%。

141.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为270℃,保温时间为3h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为3h;

142.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;

143.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

144.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

145.钢侧过渡层焊丝的填充量控制在24wt%,铜侧过渡层焊丝的填充量控制在26wt%。

146.采用实施案例3制备的钢侧过渡层焊丝和铜侧过渡层焊丝进行铜-钢梯度结构的cmt制备(如图1所示),制备步骤如下:

147.(1)选择q345钢板为基板,采用钢丝刷打磨去除表面的铁锈,采用酒精去除基板上的油脂;

148.(2)选择er50-6焊丝进行钢层的制备,选择cmt焊接模式,焊接电流为180~250a,所制备的钢层的厚度为70mm,宽度为13mm,制备过程中层间温度控制在100℃之间;

149.(3)选择所开发的钢侧过渡层焊丝在上述钢层上进行堆焊,选择cmt焊接模式,焊接电流为100~150a,所制备的钢侧过渡层厚度约为7mm,制备过程中层间温度控制在100℃之间;

150.(4)选择所开发的铜侧过渡层焊丝在上述钢侧过渡层上进行堆焊,选择cmt模式,焊接电流为100~150a,所制备的铜侧过渡层厚度约为13mm,制备过程中层间温度控制在100℃之间;

151.(5)选择ercusi-al焊丝进行铜层的制备,选择cmt焊接模式,焊接电流200~250a,所制备的铜层厚度约为70mm,制备过程中层间温度控制在200℃之间。

152.经测试,铜-钢梯度结构的抗拉强度为368mpa,延伸率为15%。

153.实施例4

154.其中,钢侧过渡层焊丝的具体步骤如下:

155.步骤1:按质量百分比分别称取药粉:cr粉26%,mo粉8%,cu粉6%,mn粉6%,si粉8%,co粉6%,v粉3.5%,re粉1.5%,其余为ni粉,以上组分质量百分比之和为100%;

156.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为280℃,保温时间为2h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为2h;

157.步骤3:采用inconel625带为焊皮,采用酒精去除inconel625带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在inconel625带内,第一道拉拔模具孔径为2.6mm;

158.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2的药芯焊丝;

159.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

160.铜侧过渡层焊丝的具体步骤如下:

161.步骤1:按质量百分比分别称取药粉:ni粉33%,fe粉3.5%,co粉6%,al粉8%,ti粉6%,b粉8%,w粉1.3%,yf粉1.3%,其余为cu粉,以上组分质量百分比之和为100%。

162.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为280℃,保温时间为1.4h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为1.4h;

163.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;

164.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

165.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

166.钢侧过渡层焊丝的填充量控制在24wt%,铜侧过渡层焊丝的填充量控制在26wt%。

167.采用实施案例4制备的钢侧过渡层焊丝和铜侧过渡层焊丝进行铜-钢梯度结构的cmt制备(如图1所示),制备步骤如下:

168.(1)选择q345钢板为基板,采用钢丝刷打磨去除表面的铁锈,采用酒精去除基板上的油脂;

169.(2)选择er50-6焊丝进行钢层的制备,选择cmt焊接模式,焊接电流为180~250a,所制备的钢层的厚度为75mm,宽度为12mm,制备过程中层间温度控制在90℃之间;

170.(3)选择所开发的钢侧过渡层焊丝在上述钢层上进行堆焊,选择cmt焊接模式,焊接电流为100~150a,所制备的钢侧过渡层厚度约为6mm,制备过程中层间温度控制在90℃之间;

171.(4)选择所开发的铜侧过渡层焊丝在上述钢侧过渡层上进行堆焊,选择cmt模式,焊接电流为100~150a,所制备的铜侧过渡层厚度约为11mm,制备过程中层间温度控制在90℃之间;

172.(5)选择ercusi-al焊丝进行铜层的制备,选择cmt焊接模式,焊接电流200~250a,所制备的铜层厚度约为75mm,制备过程中层间温度控制在220℃之间。

173.经测试,铜-钢梯度结构的抗拉强度为331mpa,延伸率为18%。

174.实施例5

175.其中,钢侧过渡层焊丝的具体步骤如下:

176.步骤1:按质量百分比分别称取药粉:cr粉22%,mo粉9%,cu粉8%,mn粉9%,si粉6%,co粉9%,v粉1.9%,re粉2.3%,其余为ni粉,以上组分质量百分比之和为100%;

177.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为290℃,保温时间为3.5h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时

间均为1.5h;

178.步骤3:采用inconel625带为焊皮,采用酒精去除inconel625带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在inconel625带内,第一道拉拔模具孔径为2.6mm;

179.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2的药芯焊丝;

180.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

181.铜侧过渡层焊丝的具体步骤如下:

182.步骤1:按质量百分比分别称取药粉:ni粉39%,fe粉4.5%,co粉8%,al粉9%,ti粉9%,b粉6%,w粉2.1%,yf粉1.5%,其余为cu粉,以上组分质量百分比之和为100%。

183.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为275℃,保温时间为3.8h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为2.6h;

184.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;

185.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

186.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

187.钢侧过渡层焊丝的填充量控制在24wt%,铜侧过渡层焊丝的填充量控制在26wt%。

188.采用实施案例5制备的钢侧过渡层焊丝和铜侧过渡层焊丝进行铜-钢梯度结构的cmt制备(如图1所示),制备步骤如下:

189.(1)选择q345钢板为基板,采用钢丝刷打磨去除表面的铁锈,采用酒精去除基板上的油脂;

190.(2)选择er50-6焊丝进行钢层的制备,选择cmt焊接模式,焊接电流为180~250a,所制备的钢层的厚度为65mm,宽度为11mm,制备过程中层间温度控制在82℃之间;

191.(3)选择所开发的钢侧过渡层焊丝在上述钢层上进行堆焊,选择cmt焊接模式,焊接电流为100~150a,所制备的钢侧过渡层厚度约为5.8mm,制备过程中层间温度控制在85℃之间;

192.(4)选择所开发的铜侧过渡层焊丝在上述钢侧过渡层上进行堆焊,选择cmt模式,焊接电流为100~150a,所制备的铜侧过渡层厚度约为11mm,制备过程中层间温度控制在85℃之间;

193.(5)选择ercusi-al焊丝进行铜层的制备,选择cmt焊接模式,焊接电流200~250a,所制备的铜层厚度约为65mm,制备过程中层间温度控制在250℃之间。

194.经测试,铜-钢梯度结构的抗拉强度为340mpa,延伸率为17%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。