1.本发明属于稀有难熔金属领域,具体涉及一种大尺寸均匀化高纯铼板的加工方法,本发明的方法特别适合大尺寸、均匀化高纯铼板的制备。

背景技术:

2.金属铼是一种非常稀有的难熔金属材料,熔点为3180 ℃,仅次于钨。此外,铼具有高强度、良好的塑性以及优异的机械稳定性,适合工作于超高温和强热震工作环境。铼广泛应用于航空航天、半导体、电子工业等行业。

3.铼是加工硬化最高的金属,极大限制了其冷加工能力。目前,制备铼板多采用粉末冶金和冷轧加工的工艺路线。现阶段,在冷轧过程中不能较好地控制板材边部的压下量,使得轧件边缘变化量与中间变化量不一致,导致板材边裂程度严重,也容易出现沿板厚方向织构梯度以及相关塑性变形产生的强烈各向异性等问题,同时均通过高温下的退火以消除加工硬化的影响,造成板材在后期再结晶处理阶段的晶粒的非均匀长大,从而严重影响铼板的均匀性和最终性能。

4.此外,对于高纯铼板而言,在粉末处理、成形、烧结及材料形变处理等工艺过程中也会引入杂质元素,特别是在高温高压环境下易受到污染和脏化,由于杂质元素对位错和晶界迁移的拖拽作用减少,塑性变形和再结晶行为发生显著变化,直接影响材料组织和性能。

技术实现要素:

5.为了解决现有技术中存在的技术问题,本发明的目的在于提供了一种大尺寸均匀化高纯铼板的加工方法,可有效地克服现有技术存在的缺点,制备得到微观组织均匀可控、晶粒细小、晶粒取向分布均匀的大尺寸高纯铼板产品。

6.本发明的技术方案是:一种大尺寸均匀化高纯铼板的加工方法,该方法具体包括如下步骤:s1)将高纯铼酸铵进行多次氢气还原处理除杂,制得铼粉,纯度大于99.999%;s2)将s1)得到的铼粉进行冷等静压和多步氢气烧结,对烧结后的坯料进行表面酸洗纯净化,得到高纯铼板坯;s3)将s2 )得到铼板坯先进行侧面预轧制,再沿长度方向进行多道次交叉轧制,最后再沿长度方向轧制至轧件长度达到成品所要求的长度的高纯铼板;s4)对s3)得到铼板进行平整工序,得到大尺寸均匀化的高纯铼板。

7.在一种具体的实施方式中,s1)中第一氢气还原得到的铼粉于800~1200℃下烧结2~4h,氢气纯度不低于99.999%。

8.在一种具体的实施方式中,s1)研磨烘干中,将所述第一氢气还原得到的铼粉颗粒研磨至粒径为100~200目,并在真空条件下烘干。

9.在一种具体的实施方式中,s1)所述第二氢气还原的还原温度为600~700℃,保温

时间为2~4h,还原次数为2次以上,氢气纯度不低于99.999%,在一种具体的实施方式中,s2)中,所述多步氢气烧结的工艺为:先以3~5℃/min速率升温至1200~1400℃,保温5~10h,氢气纯度不低于99.999%;再以5~10℃/min速率升温至2100~2300℃,保温3~5h,氢气纯度不低于99.999%,通过在还原过程采用二次氢还原除去杂质元素,并结合在多步真空热压烧结过程,坯料形成通孔互连的结构使残余杂质在这一过程充分排出。

10.在一种具体的实施方式中,s2)中,所述酸洗溶液可以为硫酸、硝酸、盐酸。

11.在一种具体的实施方式中,s3)中,进行侧面预轧制时,控制高纯铼板坯的变形量在5~10%。

12.在一种具体的实施方式中,s3)中,每2~3个道次后将铼板坯旋转90

°

,进行交叉轧制。

13.在一种具体的实施方式中,s3)中,每1~2次轧制后进行一次中间退火,退火温度为1550℃~1650℃,退火时间为1~3h,过交叉轧制有效保证了轧件边部的压下量和压下力度,使轧件边部与中间部分有不同的压下率,使轧件的晶粒度细化,改善了力学性能;消除了板材因塑性变形造成的严重各向异性,克服了板材边裂和板型不良的问题,最终可以获得微观组织均匀可控、晶粒取向分布均匀;在一种具体的实施方式中,s4)中,采用直径300~400mm的小辊径平整辊。本发明采用粉末冶金-交叉轧制-再结晶退火的工艺路线制备大尺寸铼板.与现有技术相比,本发明具有以下优点:1、在还原过程采用二次氢还原除去杂质元素。在多步真空热压烧结过程,坯料形成通孔互连的结构使残余杂质在这一过程充分排出,制备出高纯铼板坯。

14.2、通过侧面预轧制对板坯进行预变形处理,可以有效细化边部组织、弱化基面织构,提高边缘板坯变形能力,减少随后轧制中板材边缘开裂倾向。通过交叉轧制有效保证了轧件边部的压下量和压下力度,使轧件边部与中间部分有不同的压下率,使轧件的晶粒度细化,改善了力学性能。“侧面预轧制 交叉轧制”消除了板材因塑性变形造成的严重各向异性,克服了板材边裂和板型不良的问题,最终可以获得微观组织均匀可控、晶粒取向分布均匀的大尺寸、均匀化高纯铼板制品。

15.3、本发明既能满足大尺寸化产品的工业生产需求,又能保证产品的组织均质化可控,解决了轧制制备高纯铼板稳定性差的问题。

附图说明

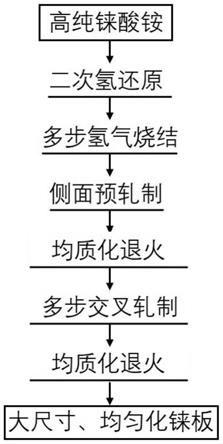

16.图1为本发明的一种大尺寸均匀化高纯铼板的加工方法的工艺流程图。

17.图2为本发明的加工方法中的交叉轧制后态铼的微观组织示意图。

18.图3为本发明的加工方法中均质退火态铼的微观组织示意图。

具体实施方式

19.下面结合附图和具体实施例对本发明的技术方案做进一步说明。

20.如图1所示 ,本发明一种大尺寸均匀化高纯铼板的加工方法,所述加工方法包括如下步骤:s1)将高纯铼酸铵进行多次氢气还原处理除杂,制得铼粉;

s2)将s1)得到的高纯铼粉进行冷等静压和多步氢气烧结,对烧结后坯料进行表面酸洗纯净化,得到高纯铼板坯;s3)将s2 )得到高纯铼板坯先进行侧面预轧制,再沿长度方向进行多道次(及多步)交叉轧制,最后再沿长度方向轧制至轧件长度达到成品所要求的长度的高纯铼板;s4)对s3)得到铼板进行平整工序,得到大尺寸均匀化的高纯铼板。

21.所述s3)的具体步骤为:s3.1)将铼板坯用轧机上的立轧辊对高纯铼板坯进行侧面预轧制,变形量控制在5~10%,退火处理,s3.2)交叉轧制:先沿铼板坯的长度方向进行多道次轧制,再将铼板坯旋转90

°

进行多道次轧制,交替进行,每轧制1-2次后进行一次退火,均质退火,轧制至轧件长度达到成品所要求即可,所述s3.1)中的退火温度为1550℃~1650℃,退火时间为1~3h。

22.所述交叉轧制的参数为:每道次压下率为10%~20%,轧制速度为0.3~0.5m/s;均质退火温度为1550℃~1650℃,退火时间为1~3h。

23.所述s1)的具体工艺为:s1.1)先将高纯铼酸铵在保护气氛下,在温度为800~1200℃下烧结2~4h,进行一次氢气还原,将得到的铼粉颗粒研磨至粒径为100~200目,并在真空条件下烘干,s1.2)将s1.1)得到的铼粉颗粒在保护气氛下,在温度为600~700℃下,保温时间为2~4h进行二次氢气还原,且还原次数为2次以上。

24.所述保护气氛为氢气,且氢气纯度不低于99.999%,所述高纯铼酸铵的总杂质含量低于50ppm。

25.所述s2)的具体步骤为:s2.1)先以3~5℃/min速率升温至1200~1400℃,保温5~10h,氢气纯度不低于99.999%,s2.2)再以5~10℃/min速率升温至2100~2300℃,保温3~5h,氢气纯度不低于99.999%,s2.3)取出铼板坯进行表面酸洗纯净化,得到铼板坯。

26.所述酸洗溶液为硫酸、硝酸或盐酸。

27.所述s4)的整形的工艺为:采用直径300-400mm的小辊径平整辊,控制压下率《1%,轧制速度为1.0~1.3m/s,得到均匀化的铼板的尺寸为宽600mm以上,最小厚度为0.2mm。

28.实施例1:将高纯铼酸铵置于流动氢气的管式炉中进行还原,氢气流量为5l/min,还原温度为1000℃,保温时间为3h,得到高纯粗铼粉。使用喷涂铼粉的工装将粗铼粉研磨至粒度为100~200目,然后于真空下烘干;然后在还原温度为700℃下二次还原,保温时间为3h,每次氢气还原后,粉末冷却至室温,再重新加热还原。将铼粉末放入铺有石墨纸的石墨模具内并封口,进行多步氢气烧结处理,首先以3℃/min速率升温至1200℃,保温10h,然后以5℃/min速率升温至2100℃,保温5h,得到的烧结铼板进行表面硫酸清洗。先对铼板坯进行侧面预轧制,压下量为5%,在1600℃下退火1h,然后将坯料沿长度方向输入轧机进行三个道次轧制,

每道次压下率为15%,轧制速度为0.3m/s,每道次轧后的板材在1550℃下退火1h。随后将板坯旋转90

°

进行横轧,轧制两个道次,每道次压下率为10%,轧制速度为0.5m/s,每道次轧后的板材在1550℃下退火2h。随后将板坯旋转90

°

,沿长度方向轧制,轧制三个道次,每道次压下率为10%,轧制速度为0.8m/s,每道次轧后的板材在1550℃下退火2h;随后采用直径300mm的小辊径,控制压下率《1%,轧制速度为1.0m/s,实现终轧。最终获得组织均匀性良好的大尺寸高纯铼板。

29.实施例2:将高纯铼酸铵置于流动氢气的管式炉中进行还原,氢气流量为5l/min,还原温度为1100℃,保温时间为3h,得到高纯粗铼粉。使用喷涂铼粉的工装将粗铼粉研磨至粒度为100~200目,然后于真空下烘干;然后在还原温度为600℃下二次还原,保温时间为3h,每次氢气还原后,粉末冷却至室温,再重新加热还原。将铼粉末放入铺有石墨纸的石墨模具内并封口,进行多步氢气烧结处理,首先以3℃/min速率升温至1300℃,保温10h,然后以5℃/min速率升温至2100℃,保温4h,得到的烧结铼板进行表面硫酸清洗。先对铼板坯进行侧面预轧制,压下量为8%,在1600℃下退火1h,然后将坯料沿长度方向输入轧机进行三个道次轧制,每道次压下率为18%,轧制速度为0.3m/s,每道次轧后的板材在1550℃下退火2h。随后将板坯旋转90

°

进行横轧,轧制两个道次,每道次压下率为12%,轧制速度为0.5m/s,每道次轧后的板材在1600℃下退火2h。随后将板坯旋转90

°

,沿长度方向轧制,轧制三个道次,每道次压下率为10%,轧制速度为0.8m/s,每道次轧后的板材在1600℃下退火2h;随后采用直径300mm的小辊径,控制压下率《1%,轧制速度为1.0m/s,实现终轧。最终获得组织均匀性良好的大尺寸高纯铼板。

30.实施例3:将高纯铼酸铵置于流动氢气的管式炉中进行还原,氢气流量为5l/min,还原温度为900℃,保温时间为3h,得到高纯粗铼粉。使用喷涂铼粉的工装将粗铼粉研磨至粒度为100~200目,然后于真空下烘干;然后在还原温度为700℃下二次还原,保温时间为3h,每次氢气还原后,粉末冷却至室温,再重新加热还原。将铼粉末放入铺有石墨纸的石墨模具内并封口,进行多步氢气烧结处理,首先以3℃/min速率升温至1400℃,保温5h,然后以5℃/min速率升温至2300℃,保温3h,得到的烧结铼板进行表面硫酸清洗。先对铼板坯进行侧面预轧制,压下量为10%,在1600℃下退火2h,然后将坯料沿长度方向输入轧机进行两个道次轧制,每道次压下率分别为20%和15%,轧制速度为0.3m/s,每道次轧后的板材在1550℃下退火2h。随后将板坯旋转90

°

进行横轧,轧制三个道次,每道次压下率为10%,轧制速度为0.5m/s,每道次轧后的板材在1550℃下退火3h。随后将板坯旋转90

°

,沿长度方向轧制,轧制三个道次,每道次压下率为10%,轧制速度为1m/s,每道次轧后的板材在1550℃下退火3h;随后采用直径400mm的小辊径,控制压下率《1%,轧制速度为1.0m/s,实现终轧。最终获得组织均匀性良好的大尺寸高纯铼板。

31.以上内容是结合具体的优选实施方式对本发明作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演和替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。