1.本发明的技术领域有关于从用于半导体封装的玻璃载体移除多个有机黏合膜与多种残留金属。

背景技术:

2.在半导体装置的制造中,封装与扇出(fan-out)级处理已随着制造技术发展而变得更加重要。封装技术不再被动。现在,封装技术在装置性能上发挥积极作用。在一些封装处理中,将薄化(thinned)半导体晶片(wafer)黏附至玻璃载体是必须的,有时称为玻璃晶片。玻璃载体为特殊玻璃部件,其极为平坦(ultra-flat)且具有均匀的表面质量、厚度与高边缘强度(edge strength)。玻璃载体在附加处理过程中支撑半导体晶片,且然后在某些处理完成后和半导体晶片或裸片(die)分离。若半导体芯片已比其通常的厚度700微米(micron)更薄,则通常会使用玻璃载体。若半导体晶片已被切割(diced),亦可使用玻璃载体。当半导体晶片已被切割,个别裸片或装置彼此分离,或仅由半导体晶片的非常薄的片段连接。随着已切割半导体晶片黏附至玻璃载体,其可被进一步处理,如同其为未切割的且仍是整块的半导体晶片。

3.玻璃载体必须按照非常高的质量标准制造,且必须满足例如污染和平整度等参数的关键规范。因此,玻璃载体是制造过程中的高成本元件。能够重复使用玻璃载体可降低整体制造成本与节省资源。重复使用玻璃载体需要先清洁玻璃载体的污染物,例如金属、移动离子(mobile ions)、粒子与用以使半导体晶片黏附至玻璃载体的有机黏合膜。在清洁之后,玻璃必须维持光学透明,以在重复使用玻璃载体时使基于紫外光或红外光的剥离处理与激光标印串行化得以进行。

4.过往使用例如硫酸与过氧化氢混合物(spm)(亦被称为“食人鱼(piranha)”)的化学物质来将有机黏合膜从半导体晶片移除。这种化学物质通常是重量百分浓度约96%的硫酸与重量百分浓度约30%的过氧化氢的混合物,以体积比1:1至10:1混合,且可用于50℃至130℃的温度范围,最常见的温度范围为90℃至120℃。硫酸与过氧化氢结合将会反应形成非常强的氧化剂:

5.(过氧二硫酸(peroxy disulfuric acid)或pdsa)

6.(卡洛酸(caro’s acid))

7.这些强氧化剂仅在平衡状态下以有限数量产生,且是相对不稳定的与短暂存在的。然而,他们可有效去除有机膜。

8.虽然在一些制造过程中,次微米(submicron)尺寸粒子可能是一个要素(factor),但半导体装置封装规范通常要求1微米以上的清洁度。因为已知高ph值的化学物质可有效地从半导体晶片移除粒子,氢氧化铵(ammonium hydroxide)(约30%的nh3)与过氧化氢(约30%)的混和物(apm)已被用来从半导体晶片移除粒子。h2o:nh4oh:h2o2的典型体积比为5:

1:1至50:1:1,其中体积比20:4:1是相当常见的,且操作温度介于50℃至70℃。

9.为了在有氨存在的情况下使硅孔蚀(pitting)降到最低,过氧化氢被认为是清洁硅基板的关键因素。过氧化氢有助于维持硅上的保护氧化物膜。然而,在存在许多金属离子以及存在酸或碱的情况下,过氧化氢相对不稳定,特别是在高温下。其会分解以形成水,同时释放氧分子。在清洁化学物质里添加过氧化氢或替换清洁化学物质可能是主要成本因素。由于过氧化氢会分解形成水,基于稀释考虑可进行有限的化学浴调剂(bath dosing)。

10.通常以各种酸性混合物来达成金属的移除。这些可包含hcl:h2o2:h2o、hcl、hcl:hno3等。清洁混合物的选择取决于要移除的金属。这些可包含cu、ni、sn、sn、ag、co、au等。

11.玻璃清洁可通过将一系列清洁化学物质送到玻璃载体、或使玻璃载体移动通过一系列储槽以使玻璃载体在储槽中暴露于清洁化学物质来达成,通常伴随着在每一化学步骤之间冲洗且以干燥步骤结尾,干燥步骤例如旋转干燥法(spin drying)、2-丙醇(异丙醇)辅助干燥法、或氮气/加热氮气干燥法。典型的有机黏合剂的移除顺序可为:

12.硫酸与过氧化氢混合物》去离子水冲洗》金属移除化学物质》去离子水冲洗》使用apm移除粒子》冲洗》干燥。

13.然而,如前所述,这些已知的玻璃清洁方法涉及使用过氧化氢的缺点。其可能亦需要使用酸性混合物来移除金属,和/或使用氢氧化铵来移除粒子,从而提升清洁方法的成本、复杂度、所需时间和环境影响。因此,有需要提供改良的用以清洁玻璃载体的方法。

技术实现要素:

14.臭氧被用来有效清洁玻璃载体,其具有较低的成本,且相对于已知的玻璃载体清洁技术,其对环境的影响较少。可减少化学成本与清理费用。本发明的臭氧方法可避免使用过氧化氢,从而延长化学浴寿命且减少成本。本发明的臭氧方法适用于移除多种金属残留物而不需要额外的清洁步骤。

15.在本发明的一个方面,在半导体制造方法中,半导体晶片以黏合剂暂时地黏附(adhered)或接合(bonded)于玻璃载体。以一个或多个后续处理步骤处理黏附的半导体晶片。接着,从玻璃载体移除黏附的半导体晶片,以进行进一步的单独处理和/或封装。将玻璃载体放入处理腔室中以清洁玻璃载体,以重复使用玻璃载体。将硫酸施加于玻璃载体的表面,此表面先前接合于半导体晶片。提供臭氧气体至处理腔室内。臭氧通过硫酸扩散至表面。硫酸与臭氧从玻璃载体的表面移除黏合剂。可旋转玻璃载体,例如以100rpm至2000rpm的转速。可加热硫酸,例如加热至70℃至130℃,并将硫酸喷洒(sprayed)于玻璃载体上。

16.通过以下详细说明,本发明的其他益处对本领域普通技术人员而言将是显而易见的。

附图说明

17.附图中,相同元件符号代表每一图中的相同元件。

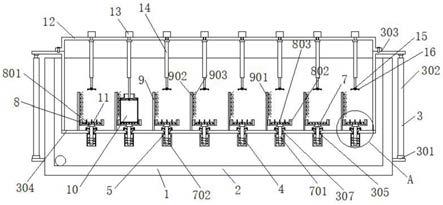

18.图1是绘示在第一位置的处理腔室的示意剖面图。

19.图2是绘示在第二位置的图1的处理腔室的示意剖面图。

20.图3是绘示在第二位置的图1和2的处理腔室的透视图。

具体实施方式

21.半导体材料晶片黏附于玻璃载体。半导体晶片可为薄化(thinned)半导体晶片(即厚度小于700微米且典型为10微米至150微米)或已切割(diced)半导体晶片。有机黏合剂可用于将半导体晶片暂时地附接于玻璃载体。一般而言,半导体晶片与玻璃载体为圆形的。玻璃载体的直径可相同于半导体晶片,或例如比半导体晶片的直径(通常为300毫米)大1毫米至4毫米,或如工业标准(例如semi 3d2)的设定。接着以一个或多个后续处理步骤处理接合于玻璃载体的半导体晶片。在此后续处理步骤中,由于暴露于激光或其他动作,有机黏合剂可被转化或被灰化(ashed)。接着,必须从玻璃载体移除半导体晶片,并清洁玻璃载体以重复使用玻璃载体。可如以下所述的内容进行清洁处理。

22.使用(大量)硫酸与臭氧的液体混合物(som-硫酸臭氧液体混合物)从玻璃载体移除黏合剂。som液体混合物可在高温下施加于玻璃载体,该温度通常在70℃至130℃、80℃至100℃、或85℃至95℃的范围内。具体而言,在将硫酸提供至处理腔室之前,可加热硫酸。亦可由加热腔室或通过一个或多个腔室中的加热器来预热玻璃载体。可选地,亦可在腔室外单独加热玻璃基板,然后将玻璃基板移入腔室中以处理玻璃基板。可使用制造商为了半导体应用提供的具有标准浓度与纯度的硫酸。

23.如同所有气体,臭氧的溶解度随着温度增加而降低。然而,化学反应的速度随着温度增加而增加。从而,由于臭氧浓度降低亦会对速率造成不良影响,需要在最大臭氧浓度与热力学反应速率之间达成平衡。虽然将som施加于待清洁的半导体晶片的最常见方法为使臭氧形成气泡或注入温度受控的硫酸储槽中,但臭氧溶解度限制通常会降低臭氧的氧化有效性(effectiveness)。在此步骤中,将臭氧气体直接注入容纳待清洁玻璃载体的处理腔室可降低或克服臭氧溶解度限制。在一个实施方式中,在有机黏合剂移除步骤中,仅使用硫酸(市售)与臭氧,而不使用任意其他化学物质。

24.图1-3示出可用于进行本发明的方法的处理器10。头部(head)12被支撑于升降/旋转机构14的头臂(head arm)16上。转子(rotor)18具有多个指部(fingers)20,用以固持玻璃载体25的边缘。头部12中的发动机(motor)22使转子18旋转。升降/旋转机构14可将头部12从面朝下或图1所示的第一位置翻转或旋转为面朝上或图2和3所示的第二位置。在第一位置,玻璃载体25在处理器10的碗状物或处理腔室24中。多个喷嘴或出口26被定位以将臭氧气体引入或喷洒入处理腔室24中。处理器10亦可包含处理摆臂(process swing arm),处理摆臂具有一个或多个喷嘴,用以将som喷洒于玻璃载体25的朝下的表面上。在处理期间,处理器10可关闭与密封,或仅实质关闭,取决于处理腔室的具体处理与位置。多个指部20可包含滚轮(roller)、滚珠(ball)或其他接合装置,以使玻璃载体25在处理期间可稍微移动,以使处理液体得以更佳地接触玻璃载体25的所有区域。

25.可将温度受控的硫酸喷洒于玻璃载体25上,例如通过多个喷嘴30,同时臭氧通过多个喷嘴或出口26被送进处理腔室24中。或者,使玻璃载体暴露于含臭氧环境,同时玻璃载体表面涂布有硫酸。

26.控制发动机22以用100rpm至2000rpm、300rpm至1500rpm、或300rpm至1000rpm的转速旋转转子18与玻璃载体25。此旋转有助于分散硫酸并使som液体的边界层(boundary layer)薄化,臭氧气体可通过此som液体的边界层扩散以和玻璃载体表面上的有机物质与金属反应。这克服了温度通过溶解度对于玻璃载体表面上的臭氧施加的限制,因为扩散是

完全不同于溶解的机制,且提高温度可增强扩散,而非抑制扩散。

27.请参照图2和3,玻璃载体25可被翻转而面朝上,且亦竖直地上升至第二位置。在第二位置,可以去离子水冲洗玻璃载体25,且玻璃载体25可暴露于含氢氧化铵的混合物,含氢氧化铵的混合物通过冲洗臂36上的(多个)喷嘴38被送至玻璃载体的朝上的表面。虽然单独使用氢氧化铵是有效且适合的玻璃清洁剂,但和以过氧化氢或臭氧形式的氧化剂一起使用可增强清洁效果。在任何情况中,氧化剂可进一步移除可能存在的任意有机残留物与一些金属。高的ph值可增强粒子移除且使玻璃保持在完全干净的状态。在冲洗后,可使玻璃载体干燥,可选择使用旋转和/或加热空气或气体。若提供与使用多个排水圈(drain rings)40,升降/旋转机构竖直移动转子18,以将旋转的玻璃载体25甩出的液体收集至所选的排水圈中。

28.多个实验已显示各种金属的有效且不可预期的移除。随着黏合层被去除,此移除中的一些可能已通过底切(undercutting)来达成。然而,清洁比预期更有效,或比使用典型的spm清洁所观察到的更有效。在测试样品中已达成的与观察到的金属移除,特别是当som清洁和基于氢氧化铵的步骤一起使用时,可不需要单独的金属移除化学物质和清洁步骤。在移除黏合膜与金属后,粒子水平处于或低于制造商提供的原始玻璃的数量范围,使用tencor表面粒子计数器来得到每一测量值。为了重复使用玻璃载体的目的,金属与移动离子污染物的水平亦是可接受的。

29.通过上述方法清洁的样品并未展现出使其不适合用作玻璃载体的降解(degradation)、裂解(cracking)、裂纹(crazing)或瑕疵。没有迹象显示清洁循环的数量会对玻璃质量造成不良影响。

30.随着臭氧分解,臭氧会完全生成氧气,因此不会发生化学浴稀释。从而,原本可能必须每小时进行过氧化氢调剂与每隔数小时更换化学浴的spm化学浴可延长为至少一整天,且可能延长为数天。

31.本公开内容的这些方法可避免在黏合剂移除步骤中使用过氧化氢。因此可延长化学浴的寿命。化学浴的调剂亦可能省去,这有助于避免化学浴成分随着时间波动。本公开内容的这些方法亦可在黏合剂移除过程中有效去除金属,而不需要单独的金属移除清洁步骤。由于这些因素,本公开内容的这些方法提供改良的且更具成本效益的玻璃载体的清洁。

32.和已知的用以清洁半导体晶片的臭氧处理不同的是,本公开内容的这些处理不需要在玻璃载体表面上达成极薄的液体边界层。例如,som液体边界层可为1毫米至3毫米。若玻璃载体以高转速旋转,在一些应用中som液体边界层可小于1毫米,例如0.1毫米至1毫米,或0.1毫米至5毫米。和已知的臭氧处理不同的是,液体为som,且不是水溶液。此外,玻璃载体上的有机黏合剂的剥离(lift off)或脱落(peel-off)主要可通过以化学物质底切有机黏合剂来达成,而不需要使其被完全蚀刻或氧化。玻璃载体上的有机黏合剂亦不同于半导体晶片上的有机黏合层,因为在通过各种处理步骤后玻璃载体上的有机黏合剂为灰化的残留物。因此,相较于半导体晶片上的有机黏合层,移除玻璃载体上的有机黏合剂是更加困难的。残留物与其他污染物亦主要在玻璃载体的边缘附近,但是半导体晶片的边缘通常没有任何有机污染层。

33.一般而言,玻璃载体可被个别处理,在每一清洁循环期间,处理腔室中配置一个玻璃载体。或者,处理腔室可设计为批量处理多个玻璃载体。玻璃载体可典型地在水平位置处

理,面朝上或面朝下,重力有助于维持玻璃载体上的均匀的处理液体层。然而,玻璃载体亦可在非水平位置处理,或在竖直位置,取决于处理腔室的设计。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。