1.本发明涉及超精密金刚石铣削加工技术领域,特别是涉及一种基于试切直线槽的超精密铣削精对刀方法。

背景技术:

2.作为极具前景的极端制造技术之一,超精密铣削能够生成具有纳米表面粗糙度以及亚微米级别形状精度的高质量表面并且依靠机床的多轴联动技术其能够加工非回转对称的复杂光学表面,因而被广泛应用于制造装备,精密系统等领域。对刀误差作为影响超精密铣削的一个重要因素,其通常指的是刀尖中心与机床主轴中心位置不重合造成的的偏差,对刀误差的存在严重影响所加工表面的质量并且其对于复杂光学表面质量的影响尤为严重。对于超精密铣削中对刀误差的校准,目前传统方法主要以试切法这种方式进行。传统对刀方法是指:根据操作人员的经验,通过刀具在加工表面以一定的切削深度进行试切,通过显微镜下观察工件表面中心残留并且进一步调整刀具位置,循环往复直到残留部分消失。对于超精密金刚石铣削,有必要提出具有高精度,高效率,简单易行的对刀的方法。

3.传统对刀方法的有效性已被广泛验证,但其依然存在以下缺点:1)严重依赖对刀人员的经验水平,可重复性低;2)可能需要重复多次才能达到理想效果,并且铣削对刀过程耗时长效率低;3)受限于低倍显微镜,测量结果往往误差大精度低;4)过多次的装夹不可避免的引入重复装夹误差。

技术实现要素:

4.为解决现有技术中存在的问题,本发明旨在公开一种基于试切直线槽的超精密铣削精对刀方法,以提升对刀过程的精度与效率,最终提高超精密铣削表面质量。

5.为达此目的,本发明采用以下技术方案:

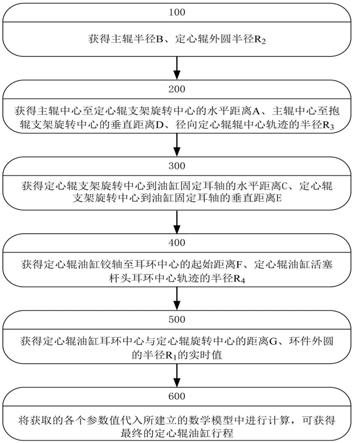

6.一种基于试切直线槽的超精密铣削精对刀方法,包括以下步骤:

7.s1:将工件用夹具装夹,将夹具通过吸盘吸附于超精密机床主轴上,在铣刀粗对刀的基础之上使用铣刀对工件表面进行铣削平整加工;

8.s2:移动主轴位置到粗对刀零点,给予铣削轴一定的转速,将铣削轴相对主轴沿x轴移动lx,沿y轴移动ly,记该位置为a,并在该位置沿x轴以一定的铣削深度及长度加工第一直线槽;

9.s3:在s2完成之后退刀,将移动主轴位置移回位置a,维持铣削轴转速不变,并在该位置沿y轴以相同的铣削深度及长度加工第二直线槽;

10.s4:在s3完成之后退刀,将主轴旋转使工件旋转180

°

,记该位置为b,并在该位置沿x轴以相同的铣削深度及长度加工第三直线槽;

11.s5:在s4完成之后退刀,将移动主轴位置移回位置b,维持铣削轴转速不变,并在该位置沿y轴以相同的铣削深度及长度加工第二直线槽;

12.s6:待铣削加工直线槽结构完成后,将工件取下并在测量设备上进行表面测量,获

取第一直线槽和第三直线槽所对应的最低点的距离为dx,第二直线槽和第四直线槽所对应的最低点距离为dy;

13.s7:记c点为主轴中心,记d点为刀尖中心,cd两点之间的连线在x轴的投影即为对刀误差δx,根据dx和lx可得对刀误差δx的计算表达式为:

[0014][0015]

s8:记c点为主轴中心,记d点为刀尖中心,cd两点之间的连线在y轴的投影即为对刀误差δy,根据dy和ly可得对刀误差δy的计算表达式为:

[0016][0017]

s9:根据s7和s8中方程即可解出对刀误差δx和对刀误差δy的大小,将此对刀误差补偿进机床系统即可实现超精密铣削精对刀。

[0018]

进一步地,所述步骤s1中的所述工件材料为高纯无氧铜。

[0019]

进一步地,所述步骤s1中的所述夹具为弹簧夹头夹具。

[0020]

进一步地,所述步骤s1中的所述吸盘为真空吸盘。

[0021]

进一步地,所述步骤s1中的所述铣刀为金刚石球头铣刀。

[0022]

进一步地,所述第一直线槽、所述第二直线槽、所述第三直线槽和所述第四直线槽的铣削深度和长度相同。

[0023]

进一步地,所述步骤s6中的所述测量设备为白光干涉仪。

[0024]

本发明的有益效果为:

[0025]

本发明公开的一种基于试切直线槽的超精密铣削精对刀方法,通过金刚石球头铣刀在工件表面铣削出特定的四个直线槽结构,再将工件置于白光干涉仪下高精度测量出沿x和y轴方向直线槽最低点对应的距离,根据实际测出的距离与理想距离之间的关系计算出x与y轴对刀偏差的大小,进一步校准进行后续加工。具有以下优点:首先,所提出的试切直线槽的方法简单易行并且不依赖于操作人员的对刀经验;其次,基于高精度的白光干涉仪测量能够突破传统显微镜测量分辨率低下的局限性,实现无接触测量并获取高精度结果;进一步的,所提出的方法仅需单次装夹因而能够很好地减少重复装夹引入误差,同时大大减少对刀时间并实现高效率对刀。重要的是,该方法能够解决传统对刀方法误差大的问题,能够实现超精密加工过程中高精度高效率对刀。

附图说明

[0026]

图1为本发明一种基于试切直线槽的超精密铣削精对刀方法的步骤1的示意图;

[0027]

图2为本发明一种基于试切直线槽的超精密铣削精对刀方法的步骤2的示意图;

[0028]

图3为本发明一种基于试切直线槽的超精密铣削精对刀方法的步骤3的示意图;

[0029]

图4为本发明一种基于试切直线槽的超精密铣削精对刀方法的步骤4的示意图;

[0030]

图5为本发明一种基于试切直线槽的超精密铣削精对刀方法的步骤5的示意图;

[0031]

图6为本发明一种基于试切直线槽的超精密铣削精对刀方法的步骤6的示意图;

[0032]

图7为本发明一种基于试切直线槽的超精密铣削精对刀方法的步骤7和步骤8的示意图。

[0033]

图中:1、工件;2、金刚石球头铣刀;3、第一直线槽;4、第二直线槽;5、第三直线槽;6、第四直线槽;7、白光干涉仪。

具体实施方式

[0034]

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

[0035]

请参阅图1-7,本发明公开了一种基于试切直线槽的超精密铣削精对刀方法,包括以下步骤:如图1所示,s1:将工件1用夹具装夹于超精密机床主轴上,在粗对刀的基础之上使用铣刀对工件1表面进行铣削平整加工,本实施例中选用的工件材料为高纯无氧铜,材料特性稳定且具有良好的切削性能。本实施例中铣刀选用金刚石球头铣刀2,因为金刚石刀具硬度高、耐磨性好、热膨胀系数低且寿命很长,其被认为是超精密加工中最好的刀具材料;金刚石球头铣刀在加工中切削状态平稳,能够得到更好地加工表面质量。本发明中将工件1固定于机床主轴上采用的方法为夹具定位夹紧并通过吸盘装置吸紧。本实施例选用弹簧夹头夹具将工件定位夹紧。弹簧夹头夹具能够实现对工件的周向大面积夹持,且具有很高的定位精度,是被广泛应用的机床夹具。本实施例选用真空吸盘将夹具吸附于主轴上。真空吸盘又称真空吊具,是真空吸附装置的执行元件。真空吸附是一项非常易于掌握的传送技术。利用真空技术进行调节、控制和监控,可以有效地提高工件、零部件在自动化、半自动化生产中的效率。另外,真空吸附具有清洁,吸附平稳,可靠,不损坏所吸附物件表面的优点。

[0036]

为了提高定位精度,在固定工件1之前,先用金刚石球头铣刀2将真空吸盘的吸附面铣削平整。真空吸盘优选为铝合金吸盘,也可以选用其它材质。

[0037]

如图2所示,s2:移动主轴位置到粗对刀零点,给予铣削轴一定的转速,将铣削轴相对主轴沿x轴移动lx,沿y轴移动ly,记该位置为a,并在该位置铣削沿x轴铣削第一直线槽3;

[0038]

如图3所示,s3:在s2完成之后退刀,将移动主轴位置移回位置a,维持铣削轴转速不变,并在该位置铣削沿y轴铣削第二直线槽4;

[0039]

如图4所示,s4:在s3完成之后退刀,将主轴旋转使工件旋转180

°

,记该位置为b,并在该位置铣削沿x轴铣削第三直线槽5;

[0040]

如图5所示,s5:在s4完成之后退刀,将移动主轴位置移回位置b,维持铣削轴转速不变,并在该位置铣削沿y轴铣削第四直线槽6;

[0041]

如图6所示,s6:待铣削加工直线槽结构完成后,将工件取下并在测量设备上进行表面测量,获取第一直线槽和第三直线槽所对应的最低点的距离为dx,第二直线槽和第四直线槽所对应的最低点距离为dy;

[0042]

如图7所示,s7:记c点为主轴中心,记d点为粗对刀零点,cd两点之间的连线在x轴的投影即为对刀误差δx,根据dx和lx可得对刀误差δx的计算表达式为:

[0043][0044]

如图7所示,s8:cd两点之间的连线在y轴的投影即为对刀误差δy,根据dy和ly可得对刀误差δy的计算表达式为:

[0045][0046]

s9:根据s7和s8中方程即可解出对刀误差δx和对刀误差δy的大小,将此对刀误差补偿进机床系统即可实现超精密铣削精对刀。

[0047]

第一直线槽3,第二直线槽4,第三直线槽5和第四直线槽6的深度相同,目的是为了使利用测量设备测量时四个直线槽所对应的最低点标准相同,便于测量结果的获取且利于数据处理。本发明中测量设备为白光干涉仪7,白光干涉仪利用白光调制度低且容易产生干涉的特点,可以透过频率和振幅相近的光波,形成低相干性的白光干涉波度。与单频光相比,白光干涉噪声小,相邻采样点高度差不再受λ/4限制。利用白光干涉仪能够实现三维表面形貌非接触式测量且具有很高的测量精度,非常适合应用于精密及超精密加工零件的测量。通过以上方法进行超精密精对刀:首先,所提出的方法简单易行且不依赖于操作人员的经验;其次,基于高精度的白光干涉仪7测量,其能够突破传统测量方法的测量分辨率低的问题,实现高精度对刀;另外,所提出的方法仅需要单次装夹即可,能够很好地减少重复装夹引起的装夹误差以及对刀时间的问题,实现高效率对刀。重要的是,该方法能够突破传统试切法的误差较大的问题,能够实现高精度高效率超精密加工精对刀。

[0048]

如上即为本发明的实施例。上述实施例以及实施例中的具体参数仅是为了清楚表述发明验证过程,并非用以限制本发明的专利保护范围,本发明的专利保护范围仍然以其权利要求书为准,凡是运用本发明的说明书及附图内容所作的等同结构变化,同理均应包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。