1.本技术属于桥梁工程技术领域,具体涉及一种桥梁独柱墩钢盖梁的安装设备及方法。

背景技术:

2.由于城市交通线较为繁忙,往往在桥下都有地面辅道,因此要求桥梁的墩柱要落在有限的范围之内,为了节省地面空间,将常规的横向双柱改为独柱墩。独柱墩在城市高架、匝道、交叉路口等应用广泛,自身具备抗倾覆力矩。但当车辆的偏载作用增大,突破抗倾覆力矩极限,将发生整体倾覆破坏。

3.为了避免桥梁发生侧翻事故,通常在已建桥梁的独柱墩顶设计增设钢盖梁,以对独柱墩进行抗倾覆加固。而为了便于后期安装,钢盖梁拆分成第一部分和第二部分,如图12所示,第一部分和第二部分在柱墩顶部两侧拼装固定后对桥梁进行支撑。然而,单个钢盖梁重约5t以上,在匝道区域墩柱高且现状桥梁下无法使用起重设备,利用滑轮提升方案,在钢盖梁安装就位定位上存在难度,另外上挂点很难解决,同时需要在墩柱周边搭设操作脚手架平台,涉及到地面平整、硬化和恢复等,具有施工周期长、工作量大且安全风险高的问题。

4.因此,有必要提供一种新的桥梁独柱墩钢盖梁安装加固方法。

技术实现要素:

5.本技术的目的是提供一种桥梁独柱墩钢盖梁的安装设备及方法,有利于解决现有独柱墩钢盖梁安装加固方案施工周期长、工作量大且安全风险高的问题。

6.根据本技术实施例的第一方面,提供一种桥梁独柱墩钢盖梁的安装设备,包括:吊装平台,所述吊装平台上设有通孔,所述通孔与所述柱墩间隙配合,所述通孔形成在第一平台和第二平台之间,其中,所述第一平台和所述第二平台分别位于柱墩沿桥面宽度方向的相对两侧,且所述第一平台面向所述第二平台的一端与所述第二平台面向所述第一平台的一端相连接;第一起重机,位于桥面上,用于将钢盖梁的第一部分吊装于所述第一平台上,以及,用于向所述第一平台提供起升动力;第二起重机,位于桥面上,用于将钢盖梁的第二部分吊装于所述第二平台上,以及,用于向所述第二平台提供起升动力。

7.在一些可选实施例中,所述第一平台面向所述第二平台的一端开设有第一开口,所述第二平台面向所述第一平台的一端开设有第二开口,所述第二开口与所述第一开口拼装形成所述通孔。

8.在一些可选实施例中,所述第一平台位于所述第一开口两侧的部分设有第一连接节点,所述第二平台位于所述第二开口两侧的部分设有第二连接节点,所述第一平台与所述第二平台通过所述第二连接节点和所述第一连接节点连接。

9.在一些可选实施例中,所述吊装平台外围设有防止钢盖梁掉落的第一栏杆,有利

于降低安全风险。

10.在一些可选实施例中,所述第一栏杆外设有工作台,所述工作台外围设有防止工作人员掉落的第二栏杆,工作台可以与平台一体设计,便于加固操作,而且可以避免额外设置人员加固使用的平台或者脚手架,有利于减少工作量,提高工作效率。

11.在一些可选实施例中,所述第一平台和所述第二平台上均设有吊耳,在所述第一平台和所述第二平台连接完成后,所述吊耳至所述柱墩的轴线的距离大于桥面侧面至所述柱墩的轴线的距离,在吊升上述平台时,可以避免起重机的吊索弯曲剐蹭桥面,导致吊索断裂造成坠落的情况。

12.在一些可选实施例中,所述第一平台和所述第二平台均设有平移机构,所述平移机构用于平移钢盖梁的对应部分至拼装位置,从而进行钢盖梁的预拼装,由于平移机构可以节省人力或者代替人力搬运钢盖梁,因此可以增加便利性,提高安装效率。

13.在一些可选实施例中,在所述第一平台和所述第二平台连接完成后,钢盖梁的第一部分的吊装位置落入所述第一平台范围内,钢盖梁的第二部分的吊装位置落入所述第二平台范围内。在保证施工要求的情况下,可以适当增加第一平台和第二平台沿桥面宽度方向的尺寸,由于钢盖梁可以直接吊装到平台上,从而吊索可以在不弯曲的情况下将钢盖梁吊装至吊装平台上,避免吊索弯曲剐蹭桥面带来的问题。

14.在一些可选实施例中,在所述第一平台和所述第二平台连接完成后,钢盖梁的第一部分的吊装位置不落入所述第一平台范围内,钢盖梁的第二部分的吊装位置不落入所述第二平台范围内。可以移动第一平台和第二平台至吊装位置,钢盖梁吊装完成后,再将平台移动至柱墩两侧进行组装,由于平台可以移动,可以使钢盖梁直接落在预拼装位置,避免对钢盖梁的二次搬运,同时可以适当的减小平台尺寸,以减少用料,降低制造成本。

15.根据本技术实施例的第二方面,提供一种安装钢盖梁的方法,包括:将位于柱墩在桥面宽度方向的相对两侧的第一平台和第二平台连接形成一体,使形成的通孔与柱墩间隙配合;分别吊装钢盖梁的两部分至第一平台和第二平台上;在第一平台和第二平台上移动钢盖梁的两部分至拼装位置;启动第一起重机和第二起重机,将拼装后的第一平台和第二平台吊升至预设高度;对钢盖梁的两部分进行连接并锚固。

16.该方法适用于桥面宽度尺寸较小且钢盖梁可以在吊索不弯曲的情况下直接吊装到平台上的情况下,此时,所述第一平台和所述第二平台的拼装可以形成在吊装钢盖梁之前。

17.根据本技术实施例的第三方面,提供另一种安装钢盖梁的方法,包括:将第一平台和第二平台分别置于桥面下方两侧位置;将钢盖梁的两部分分别吊装至第一平台和第二平台上的预设位置;移动第一平台和第二平台至柱墩在桥面宽度方向的相对两侧后,将第一平台及第二平台连接形成一体,使形成的通孔与柱墩间隙配合;启动第一起重机和第二起重机,将拼装后的第一平台和第二平台吊升至预设高度;

对钢盖梁的两部分进行连接并锚固。

18.该方法适用于桥梁宽度尺寸较大,过长的平台可能存在无法满足施工要求的情况时,此时,所述第一平台和所述第二平台的拼装需要形成在吊装钢盖梁之后。

19.本技术的上述技术方案具有如下有益的技术效果:本技术实施例的桥梁独柱墩钢盖梁的安装设备,其第一平台和第二平台分别设置在柱墩两侧,配合设置在桥面上的第一起重机和第二起重机,可以在使两个平台分别装载钢盖梁的第一部分和第二部分,也可以通过吊升两个平台将钢盖梁的第一部分和第二部分升至柱墩顶部进行加固,吊升工作开始之前,还可以通过连接使第一平台和第二平台形成一个整体,从而可以在吊升之前对钢盖梁进行预拼装,避免空中移动钢盖梁对平台稳定性的影响,而且,该过程中,起重机不设置在桥下,起重机不再受桥下空间限制,因此可以不再借助结构复杂的顶升装置,或者通过架设脚手架设置挂点,有利于降低安全风险,减少工作量,提高安装效率。

附图说明

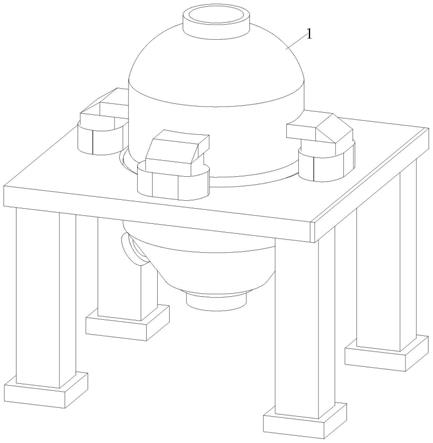

20.图 1是本技术示例性实施例中一种桥梁独柱墩钢盖梁的安装设备的结构示意图;图 2是本技术示例性实施例中一种吊装平台的俯视图;图 3是本技术示例性实施例中一种吊装平台的侧视图;图 4-10是本技术示例性实施例中桥面宽度尺寸较小时的一种钢盖梁安装过程示意图;图 11是本技术示例性实施例中桥面宽度尺寸较大时的一种钢盖梁安装示意图;图 12是现有技术中一种钢盖梁的结构示意图;图中,10、吊装平台;11、第一平台;12、第二平台;13、通孔;14、第一栏杆;15、工作台;16、第二栏杆;17、吊耳;20、第一起重机;30、第二起重机;40、钢盖梁;41、第一部分;42、第二部分;50、桥面;60、柱墩。

具体实施方式

21.相关技术中,还采用顶升设备将钢盖梁顶升至安装位置,为了规避搭建脚手架的不稳定和高风险,保障施工人员的人身安全,会放弃搭建脚手架,直接将顶升装置固定在柱墩上,以柱墩作为支点,通过多个液压装置和多个千斤顶等对钢盖梁进行顶升,但是这种设备对柱墩的负荷较大,可能导致柱墩破裂、损坏等,而且,在使用前需要对各个液压装置和千斤顶进行检查,以免因动力不平衡导致设备损毁和影响桥梁安全,同时设备安装复杂,导致工作量大、安装效率不高。

22.为此,本技术提出一种桥梁独柱墩钢盖梁的安装设备及方法,可以解决现有独柱墩钢盖梁安装加固方案施工周期长、工作量大且安全风险高的问题。

23.为使本技术的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本技术进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本技术的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本技术的概念。

24.显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术

中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

25.在本技术的描述中,需要说明的是,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

26.此外,下面所描述的本技术不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

27.图1是本技术示例性实施例中一种桥梁独柱墩钢盖梁的安装设备的结构示意图;图 2是本技术示例性实施例中一种吊装平台的俯视图;图 3是本技术示例性实施例中一种吊装平台的侧视图。

28.参照图1-3所示,本技术实施例提供一种桥梁独柱墩钢盖梁的安装设备,包括:吊装平台10,吊装平台10上设有通孔13,通孔13与柱墩60间隙配合,通孔13形成在第一平台11和第二平台12之间,其中,第一平台11和第二平台12分别位于柱墩60沿桥面50宽度方向的相对两侧,且第一平台11面向第二平台12的一端与第二平台12面向第一平台11的一端相连接;第一起重机20,位于桥面50上,用于将钢盖梁40的第一部分41吊装于第一平台11上,以及,用于向第一平台11提供起升动力;第二起重机30,位于桥面50上,用于将钢盖梁40的第二部分42吊装于第二平台12上,以及,用于向第二平台12提供起升动力。在具体应用中,第一平台11和第二平台12分别设置在柱墩60两侧,配合设置在桥面50上的第一起重机20和第二起重机30,可以在使两个平台分别装载钢盖梁40的第一部分41和第二部分42,也可以通过吊升两个平台将钢盖梁40的第一部分41和第二部分42升至柱墩60顶部进行加固,吊升工作开始之前,还可以通过连接使第一平台11和第二平台12形成一个整体,从而可以在吊升之前对钢盖梁40进行预拼装,避免空中移动钢盖梁40对平台稳定性的影响,而且,该过程中,起重机不设置在桥下,起重机不再受桥下空间限制,因此可以不再借助结构复杂的顶升装置,或者通过架设脚手架设置挂点,有利于降低安全风险,减少工作量,提高安装效率。

29.其中,第一起重机20和第二起重机30分别设于桥面50上沿其宽度方向的两端,第一起重机20和第二起重机30可以是汽车起重机,汽车起重机使用方便,便于移动,有利于节省工作量,提高安装效率,另外,相对于将起重机设于地面上,将起重机设于桥面50上,无需对地面进行平整、硬化处理,从而可以节省场地平整硬化费用,有效缩短工期。需要注意的是,在具体应用中,可以根据吊装重量、桥面50宽度、桥梁承载能力等参数决定具体起重机型号。

30.在一些实施例中,为了形成通孔13,第一平台11面向第二平台12的一端开设有第一开口(图中未示出),第二平台12面向第一平台11的一端开设有第二开口(图中未示出),第二开口与第一开口拼装形成通孔13。示例性的,通孔13可以是圆形孔、椭圆形孔或者方形孔。

31.在一些实施例中,第一平台11位于第一开口两侧的部分设有第一连接节点,第二平台12位于第二开口两侧的部分设有第二连接节点,第一平台11与第二平台12通过第二连接节点和第一连接节点连接。示例性的,第一连接节点和第二连接节点可以是焊接连接、螺栓连接和销轴连接等中的一种或多种的组合。例如,第一连接节点和第二连接节点均包括孔板,孔板通过螺栓进行连接;另外,还可以额外增加通筋或者背板进行加固,其中,背板可以一端与第一连接节点相连接,另一端与第二连接节点相连接;通筋可以一端插入第一连

接节点处的安装孔内,另一端插入第二连接节点处的安装孔内。

32.在一些实施例中,为了进一步降低安全风险,吊装平台10外围设有防止钢盖梁40掉落的第一栏杆14。

33.在一些实施例中,为了避免额外设置人员加固使用的平台或者脚手架,增加工作量,第一栏杆14外设有工作台15,工作台15外围设有防止工作人员掉落的第二栏杆16。示例性的,工作台15包括设置在第一栏杆14上的平台和支撑该平台的斜支撑,工作台15可以与平台一体设计,便于加固操作,而且可以避免额外设置人员加固使用的平台或者脚手架,有利于减少工作量,提高工作效率。

34.在一些实施例中,第一平台11和第二平台12上均设有吊耳17,为了避免吊升平台时吊索弯曲剐蹭桥面50,导致吊索断裂造成坠落的情况,在第一平台11和第二平台12连接完成后,吊耳17至柱墩60的轴线的距离大于桥面50侧面至柱墩60的轴线的距离。具体的,吊耳17设置在第一栏杆14上。

35.在一些实施例中,为了增加便利性,提高安装效率,第一平台11和第二平台12均设有平移机构(图中未画出),平移机构用于平移钢盖梁40的对应部分至拼装位置,从而进行钢盖梁40的预拼装,由于平移机构可以节省人力或者代替人力搬运钢盖梁40,因此可以增加便利性,提高安装效率。示例性的,平移机构可以包括辊轴,以及驱动辊轴旋转的电机,其中,电机的驱动轴与辊轴的传动方式可以是链传动。进一步的,为了保证钢盖梁40在移动过程中的稳定性,可以根据钢盖梁40的底部特征设计与该底部特征相应的活动平台,活动平台设置在辊轴上,通过辊轴旋转将钢盖梁40送至拼装位置。

36.如图1所示,在一些实施例中,为了避免吊装钢盖梁40的过程中吊索剐蹭桥面50,导致吊索断裂造成坠落的情况,在第一平台11和第二平台12连接完成后,钢盖梁40的第一部分41的吊装位置落入第一平台11范围内,钢盖梁40的第二部分42的吊装位置落入第二平台12范围内。示例性的,在保证施工要求的情况下,可以适当增加第一平台11和第二平台12沿桥面50宽度方向的尺寸,由于钢盖梁40可以直接吊装到平台上,从而吊索可以在不弯曲的情况下将钢盖梁40吊装至吊装平台10上,避免吊索弯曲剐蹭桥面50带来的问题。

37.如图11所示,在一些实施例中,由于桥梁宽度尺寸较大,过长的平台可能存在无法满足施工要求,示例性的,在第一平台11和第二平台12连接完成后,钢盖梁40的第一部分41的吊装位置不落入第一平台11范围内,钢盖梁40的第二部分42的吊装位置不落入第二平台12范围内。在该示例性实施例中,可以移动第一平台11和第二平台12至吊装位置,钢盖梁40吊装完成后,再将平台移动至柱墩60两侧进行组装,由于平台可以移动,可以使钢盖梁40直接落在预拼装位置,避免对钢盖梁40的二次搬运,同时可以适当的减小平台尺寸,以减少用料,降低制造成本。

38.图 4-10是本技术示例性实施例中桥面50宽度尺寸较小时的一种钢盖梁40安装过程示意图。

39.参照图4-10所示,本技术实施例还提供一种安装钢盖梁40的方法,具体包括:步骤s101、将位于柱墩60在桥面50宽度方向的相对两侧的第一平台11和第二平台12连接形成一体,使形成的通孔13与柱墩60间隙配合;步骤s102、分别吊装钢盖梁40的两部分至第一平台11和第二平台12上;步骤s103、在第一平台11和第二平台12上移动钢盖梁40的两部分至拼装位置;

步骤s104、启动第一起重机20和第二起重机30,将拼装后的第一平台11和第二平台12吊升至预设高度;步骤s105、对钢盖梁40的两部分进行连接并锚固。

40.该方法适用于桥面50宽度尺寸较小且钢盖梁40可以在吊索不弯曲的情况下直接吊装到平台上的情况下,此时,第一平台11和第二平台12的拼装可以形成在吊装钢盖梁40之前。

41.图 11是本技术示例性实施例中桥面50宽度尺寸较大时的一种钢盖梁40安装示意图。

42.参照图11所示,本技术实施例还提供另一种安装钢盖梁40的方法,具体包括:步骤s201、将第一平台11和第二平台12分别置于桥面50下方两侧位置;步骤s202、将钢盖梁40的两部分分别吊装至第一平台11和第二平台12上的预设位置(预拼装位置);步骤s203、移动第一平台11和第二平台12至柱墩60在桥面50宽度方向的相对两侧后,将第一平台11及第二平台12连接形成一体,使形成的通孔13与柱墩60间隙配合;步骤s204、启动第一起重机20和第二起重机30,将拼装后的第一平台11和第二平台12吊升至预设高度;步骤s205、对钢盖梁40的两部分进行连接并锚固。

43.该方法适用于桥梁宽度尺寸较大,过长的平台可能存在无法满足施工要求的情况时,此时,第一平台11和第二平台12的拼装需要形成在吊装钢盖梁40之后。

44.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。