1.本发明涉及控制系统技术领域,具体为一种方型天线生产设备自动控制系统。

背景技术:

2.方型天线是一种变换器,它把传输线上传播的导行波,变换成在无界媒介中传播的电磁波,或者进行相反的变换,在无线电设备中用来发射或接收电磁波的部件;随着科技的不断发展,应用无线电设备的电子设备越来越多,对于方型天线的需求也越来越多;因此,市场上,针对于方型天线的生产设备也越来越多。

3.方型天线生产工序包含天线杆套、天线板分板、内塞转轴及销钉的安装;方型天线在生产时存储较多的问题,其每道工序大多都是独立设备,生产难度较大,生产出来的方型天线配件需要一一进行人为干预操作,生产出来的方型天线质量较差;为此,公开了一种方型天线生产设备自动控制系统,以将方型天线生产工序集中进行控制。

技术实现要素:

4.本发明的目的在于提供一种方型天线生产设备自动控制系统,以解决上述背景技术中提出的问题。

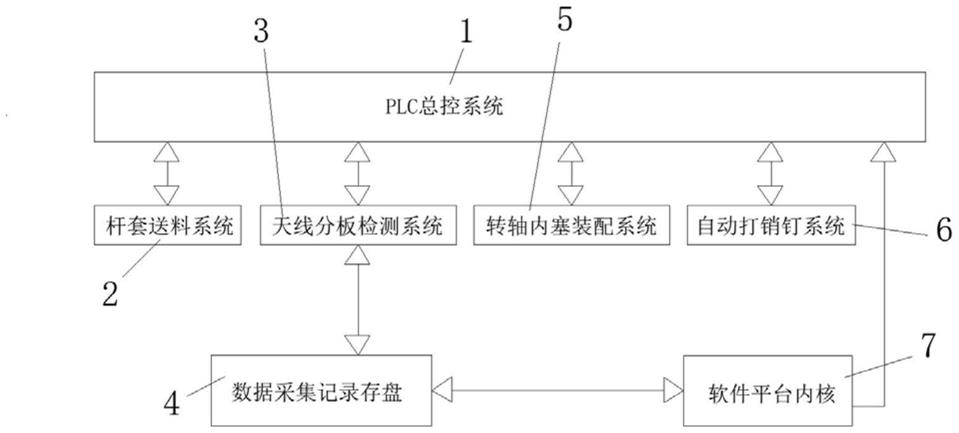

5.为实现上述目的,本发明提供如下技术方案:一种方型天线生产设备自动控制系统,包括杆套送料系统、plc总控系统、天线分板检测系统、数据采集记录盘、转轴内塞装配系统、自动打销钉系统和软件平台内核,该软件平台内核、数据采集记录盘与plc总控系统相配合用于实现天线自动装配、以及不良品自动检测;

6.所述杆套送料系统包括与plc总控系统连接的一号气缸、一号伺服电机和一号真空发生器,该杆套送料系统用于实现天线杆套的自动搬送;

7.所述天线分板检测系统包括与plc总控系统连接的网络分析仪、pc终端、二号伺服电机、二号真空发生器和二号气缸,该天线分板检测系统用于实现天线板的自动分板检测及数据采集;

8.所述转轴内塞装配系统包括与plc总控系统连接的主精密振动盘、三号气缸、三号真空发生器和三号伺服电机,该转轴内塞装配系统用于实现天线转轴内塞的自动组装;

9.所述自动打销钉系统包括与plc总控系统连接的副精密振动盘、四号气缸、四号真空发生器、四号伺服电机、ccd检测系统和单片机控制板,该单片机控制板、ccd检测系统与软件平台内核相配合用于实现天线生产的全自动打销钉工序。

10.进一步地,所述单片机控制板由降压电路、短路保护电路和输入输出控制电路组成,该降压电路与短路保护电路配合用于提高控制系统的运行稳定性和使用安全性。

11.进一步地,所述降压电路包括电源ic芯片、以及同电源ic芯片并联的降压电容器与整流二极管,该电源ic芯片的in引脚端通过电阻r225与电源ic芯片的oc引脚端构成回路,且电源ic芯片的fb引脚端并联有电阻r223和电阻r224,其电阻r223的一端口接地。

12.进一步地,所述短路保护电路包括集成电路芯片、稳压二极管、三极管和电容,该

集成电路芯片的uv引脚端通过串联的电阻r239接地,且集成电路芯片的vcc引脚端、稳压二极管zd1、电容与电阻r235并联在一起,其集成电路芯片的gate引脚端、电阻r234和三极管q1串联在一起。

13.进一步地,所述输入输出控制电路包括光耦合器op8、光耦合器op9、输入指示灯和输入端子,该输入输出控制电路与plc总控系统连接。

14.进一步地,所述plc总控系统包括plc控制单元、以及与plc控制单元连接的伺服控制单元,该伺服控制单元由一号伺服控制器、二号伺服控制器、三号伺服控制器和四号伺服控制器构成,其一号伺服控制器用于控制一号伺服电机运行,二号伺服控制器用于控制二号伺服电机运行,三号伺服控制器用于控制三号伺服电机运行,四号伺服控制器用于控制四号伺服电机运行。

15.进一步地,所述plc控制单元包括一号plc控制器、二号plc控制器、三号plc控制器和四号plc控制器,该一号plc控制器分别控制一号真空发生器和一号气缸运行以实现杆套的精准传送。

16.进一步地,所述二号plc控制器分别控制网络分析仪、二号气缸和二号真空发生器以实现天线板的自动分板与自动检测,该网络分析仪与pc终端交互连接,其pc终端用于显示天线板及天线装配后的品质数据信息。

17.进一步地,所述三号plc控制器分别控制主精密振动盘、三号气缸和三号真空发生器自动运行以实现天线内塞转轴的自动输送组装,其主精密振动盘用于实现天线内塞转轴的自动搬送;所述四号plc控制器分别控制副精密振动盘、四号气缸和四号真空发生器自动运行以实现天线销钉的自动打入于转轴内。

18.进一步地,所述软件平台内核为围绕嵌入式微处理器操作系统构建的软件系统,该嵌入式微处理器采用arm9微处理器,其arm9微处理器具有lpc3180控制芯片。

19.本发明的有益效果是:

20.本发明能够对方型天线生产设备的天线杆套、内塞转轴装配及销钉打入工序各项数据进行实时检测,同时在软件平台内核和单片机控制板的作用下,能够对控制系统进行大数据分析及功能扩展,保证自动控制系统及方型天线生产设备的运行稳定性,以进行方型天线全方位智能管理、控制和质量检测,完成方型天线的杆套自动搬送、天线板自动分板与检测、内塞转轴自动装配及销钉自动打入,实现方型天线的全自动化生产,极大地提高方型天线的生产效率及方型天线的品质。

附图说明

21.图1为本发明的控制原理框图;

22.图2为本发明杆套送料系统的原理框图;

23.图3为本发明天线分板检测系统的原理框图;

24.图4为本发明转轴内塞装配系统的原理框图;

25.图5为本发明自动打销钉系统的原理框图;

26.图6为本发明单片机控制板的原理电路图;

27.图7为本发明单片机控制板的降压电路图;

28.图8为本发明单片机控制板的输入输出控制电路图。

29.图中:1plc总控系统、2杆套送料系统、201一号plc控制器、202一号人机界面、203一号气缸、204一号伺服控制器、2041一号伺服电机、205一号真空发生器、2051一号真空吸盘、3天线分板检测系统、301二号plc控制器、302二号人机界面、303网络分析仪、3031射频交换机、304pc终端、305二号伺服控制器、3051二号伺服电机、306二号真空发生器、3061二号真空吸盘、307二号气缸、4数据采集记录盘、5转轴内塞装配系统、501三号plc控制器、502三号人机界面、503主精密振动盘、504三号气缸、505三号真空发生器、5051三号真空吸盘、506三号伺服控制器、5061三号伺服电机、6自动打销钉系统、601四号plc控制器、602四号人机界面、603四号气缸、604四号真空发生器、6041四号真空吸盘、605四号伺服控制器、6051四号伺服电机、606副精密振动盘、607ccd检测系统、608单片机控制板、7软件平台内核。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.请参阅图1-8,其为本发明提供一种技术方案:一种方型天线生产设备自动控制系统,包括杆套送料系统2、plc总控系统1、天线分板检测系统3、数据采集记录盘4、转轴内塞装配系统5、自动打销钉系统6和软件平台内核7,该软件平台内核7、数据采集记录盘4与plc总控系统1相配合用于实现天线自动装配、以及不良品自动检测;其中,软件平台内核7为围绕嵌入式微处理器操作系统构建的软件系统,该嵌入式微处理器采用arm9微处理器,其arm9微处理器具有lpc3180控制芯片。

32.其中,plc总控系统1包括plc控制单元、以及与plc控制单元连接的伺服控制单元,该伺服控制单元由一号伺服控制器204、二号伺服控制器305、三号伺服控制器506和四号伺服控制器605构成;plc控制单元包括一号plc控制器201、二号plc控制器301、三号plc控制器501和四号plc控制器601;其中,一号plc控制器201交互连接有一号人机界面202;二号plc控制器301交互连接有二号人机界面302;三号plc控制器501交互连接有三号人机界面502;四号plc控制器601交互连接有四号人机界面602。

33.请参阅图2所示,杆套送料系统2包括与plc总控系统1连接的一号气缸203、一号伺服电机2041和一号真空发生器205,该杆套送料系统2用于实现天线杆套的自动搬送;一号伺服控制器204电性连接一号伺服电机2041,一号伺服控制器204用于控制一号伺服电机2041运行,一号plc控制器201分别控制一号真空发生器205和一号气缸203运行以实现杆套的精准传送;其中,一号真空发生器205的输出端连接有一号真空吸盘2051。

34.请参阅图3所示,天线分板检测系统3包括与plc总控系统1连接的网络分析仪303、pc终端304、二号伺服电机3051、二号真空发生器306和二号气缸307,该天线分板检测系统3用于实现天线板的自动分板检测及数据采集;二号伺服控制器305用于控制二号伺服电机3051运行;二号plc控制器301分别控制网络分析仪303、二号气缸307和二号真空发生器306以实现天线板的自动分板与自动检测,该网络分析仪303与pc终端304交互连接,其pc终端304用于显示天线板及天线装配后的品质数据信息;其中,网络分析仪303包括射频交换机3031,射频交换机3031与二号plc控制器301电性连接,二号真空发生器306的输出端连接有

二号真空吸盘3061。

35.请参阅图4所示,转轴内塞装配系统5包括与plc总控系统1连接的主精密振动盘503、三号气缸504、三号真空发生器505和三号伺服电机5061,该转轴内塞装配系统5用于实现天线转轴内塞的自动组装,三号伺服控制器506用于控制三号伺服电机5061运行;三号plc控制器501分别控制主精密振动盘503、三号气缸504和三号真空发生器505自动运行以实现天线内塞转轴的自动输送组装,其主精密振动盘503用于实现天线内塞转轴的自动搬送;其中,三号真空发生器505的输出端连接有三号真空吸盘5051。

36.请参阅图5所示,自动打销钉系统6包括与plc总控系统1连接的副精密振动盘606、四号气缸603、四号真空发生器604、四号伺服电机6051、ccd检测系统607和单片机控制板608,该单片机控制板608、ccd检测系统607与软件平台内核7相配合用于实现天线生产的全自动打销钉工序;其四号伺服控制器605用于控制四号伺服电机6051运行,四号plc控制器601分别控制副精密振动盘606、四号气缸603和四号真空发生器604自动运行以实现天线销钉的自动打入于转轴内;其中,四号真空发生器604的输出端连接有四号真空吸盘6041。

37.实施例二

38.请参阅图6、图7和图8所示,单片机控制板608由降压电路、短路保护电路和输入输出控制电路组成,该降压电路与短路保护电路配合用于提高控制系统的运行稳定性和使用安全性。

39.其中,降压电路包括电源ic芯片、以及同电源ic芯片并联的降压电容器与整流二极管,该电源ic芯片的in引脚端通过电阻r225与电源ic芯片的oc引脚端构成回路,且电源ic芯片的fb引脚端并联有电阻r223和电阻r224,其电阻r223的一端口接地;短路保护电路包括集成电路芯片、稳压二极管、三极管和电容,该集成电路芯片的uv引脚端通过串联的电阻r239接地,且集成电路芯片的vcc引脚端、稳压二极管zd1、电容与电阻r235并联在一起,其集成电路芯片的gate引脚端、电阻r234和三极管q1串联在一起;输入输出控制电路包括光耦合器op8、光耦合器op9、输入指示灯和输入端子,该输入输出控制电路与plc总控系统1连接。

40.短路保护电路的控制原理:集成电路芯片u17采用lt4363ims-1型号的集成芯片,集成电路芯片u17保护该方型天线生产设备自动控制系统中的电子元器件在过压、过流、电磁干扰等情况下不受到损坏,保证该方型天线生产设备自动控制系统能顺利长久正常的运行;当输出控制电路出现短路或过流时,电容c97、电容c98、电阻r232、稳压二极管zd1、电容c99、电阻r239、电阻r235对该方型天线生产设备自动控制系统的驱动电流进行保护;当输出短路时,集成电路芯片u17的shdn引脚端电压上升,三极管q16端电位高于tp引脚端,给由电容器c101、电容器c99、电阻r235、电阻r236和电阻r233构成的充电单元充电,当充电单元两端电压超过集成电路芯片u17的sns引脚端基准电压时,三极管q16输出低电位,集成电路芯片u17低于24v,集成电路芯片u17的vcc引脚端停止工作,输出电压为0v,周而复始;当短路消失后电路正常工作,电阻r234、电阻r235、电阻r233和电阻r236是充放电时间常数,阻值不对时短路保护电路不起作用。

41.其中,通过降压电容器c79、降压电容器c76、降压电容器c77、降压电容器c78、电阻r223和电阻r224向负载提供的电流l9,实际上是流过降压电容器c79的充放电电流l10,降压电容器容量越大,容抗xc越小,则流经降压电容器的充、放电电流越大;当负载电流l10小

于降压电容器的充放电电流时,多余的电流就会流过整流二极管,若整流二极管的最大允许电流idmax小于ic-io时易造成稳压管烧毁。

42.实施例三

43.单片机控制板608的控制原理:电源ic芯片采用as1015kbt型电源ic,且电源ic芯片为u14表示,该方型天线生产设备在接入电源通电运行时,驱动电源的电流输入降压电路,通过整流二极管d1对电流进行整流后的电流l9,经过降压电容器c80、降压电容器c81、降压电容器c82、降压电容器c83、降压电容器c84、降压电容器c85和电阻r225构成的一级降压单元后,再次经过整流二极管d70对电流再次进行整流后,经过降压电容器c79、降压电容器c76、降压电容器c77、降压电容器c78、电阻r223和电阻r224构成的二级降压单元处理,处理后的驱动电流被短路保护电路进行有效保护,并且降压后的驱动电流通过输入输出控制电路输送至方型天线生产设备,以驱动杆套送料系统2、plc总控系统1、天线分板检测系统3、数据采集记录盘4、转轴内塞装配系统5、自动打销钉系统6运行,实现方型天线的自动化生产。

44.杆套送料系统2运行实现天线杆套的自动搬运,完成天线杆套搬送;天线分板检测系统3实现天线板/天线电路板的自动分板、自动检测、数据采集和数据存盘工序,天线电路板通过天线分板检测系统3进行分割并利用杆套送料系统2传输,杆套精准的传送至穿杆套位置,以完成杆套与天线电路板的组装成方型天线的基体;基体再经过转轴内塞装配系统5进一步装配,即通过主精密振动盘将天线的内塞与转轴传送至搬送机构,其搬送机构由气缸、真空发生器、真空吸盘和伺服电机构成,搬送机构将内塞与转轴装配至基体上,以形成方型天线的半成品;再然后通过自动打销钉系统6在方型天线的半成品上全自动打入销钉,即在转轴与内塞结合处打入销钉,销钉通过副精密振动盘606传输;最后通过ccd检测系统607对打入销钉后的方型天线进行检测,合格的方型天线进行搬送至下一级,不合格的方型天线被搬送机构剔除,实现了全自动打销钉检测功能,通过ccd检测系统607也能够将不良销钉踢出,避免了传统销钉机反钉、漏钉的风险,提高了整个系统的稳定性。

45.其中,数据采集记录盘4与ccd检测系统607配合,对生产出来的方型天线进行质量检测;数据采集记录盘4采集该方型天线生产设备中的天线电路板与杆套的精准穿套状态数据、转轴内塞的装配位置数据、以及销钉打入位置数据,采集的数据输入至软件平台内核7并在pc终端304进行显示。

46.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

47.以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制;应当指的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以作出若干变形和改进,这些都属于本发明的保护范围;在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系;其中,可拆卸安装的方式有多种,例如,可以通过插接与卡扣相配合的方式,又例如,通过螺栓连接的方式等。

48.尽管已示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。