1.本实用新型属于压力机自动化控制技术领域,具体地说,尤其涉及一种构思独特、硬件设计简洁合理、故障率低、生产成本低、运行稳定、响应速度快、能够与现有基于电子凸轮实现压力机生产线同步运行的方法配套使用、有效缩短慢速情况下生产线同步运行的调节周期、具有广阔应用前景的电子凸轮和基于电子凸轮实现多台压力机同步运行的同步系统。

背景技术:

2.申请人于2021年09月03日向国家知识产权局提交了一份专利申请,专利申请号为202111029996.5、发明创造名称为基于可编程电子凸轮控制器实现多台压力机同步运行的方法以及预调节式同步运行方法(以下简称“现有同步方法”),该专利文献详细公开了一种如何利用可编程电子凸轮控制器实现多台压力机同步运行的方法,主要包括如下操作步骤“a1.在组成生产线的多台压力机中任意选定一台压力机作为主机,其余压力机作为从机;b1.设定主机的电子凸轮输出一路曲轴角度信号,将该角度信号作为主机同步角度c1.从机的电子凸轮均分别与主机的电子凸轮电气连接;从机电子凸轮将主机电子凸轮输出的主机同步角度作为输入信号;设定从机电子凸轮接收到主机同步角度角度信号时从机瞬时曲轴角度为根据表达式从机电子凸轮记录和的角度差θn,并将θn作为误差变量运用pid比例积分微分算法输出电压信号给压力机变频器;d1.变频器执行动态信号指令调整压力机曲轴转速,随之产生变化,当θn值趋于0时,从机和主机同步,多台压力机实现同步运行。具体一点,在组成生产线的多台压力机中任意选定一台作为主机,编号00;其余压力机作为从机,编号01-n。将主机的可编程电子凸轮设定输出一路曲轴角度信号,可以采用该角度信号的开始角度信号为主机同步角度,也可以采用该角度信号的结束角度信号为主机同步角度;从机的可编程电子凸轮均与主机的可编程电子凸轮电信号连接,并将主机的电子凸轮输出角度信号作为输入。将主机输出的同步角度设定为除主机以外,假设第n台压力机上的电子凸轮接收到主机角度信号时曲轴角度为记录和的差值θn,将θn作为误差变量运用pid比例积分微分算法输出电压信号给压力机变频器,变频器执行动态信号指令调整压力机曲轴转速,随之产生变化,当θn值趋于0时,从机和主机同步,多台压力机实现同步运行。其余每台压力机均如此,当每台压力机的θn的值趋于0时,多台压力机速度相位完全同步。另外,可以通过调节比例积分微分算法参数控制整个生产线多台压力机的同步响应时间等指标”,该申请案充分利用了压力机自身的功能部件,将主机的电子凸轮的一路角度信号与从机压力机相连接,无需依赖其他智能控制设备,几乎零硬件投入成本实现压力机在连续工作模式下高速高精度冲压生产,真正低成本实现生产线多台压力机的高速高精度同步运行,具有广阔的市场应用前景,是冲压自动化技术领域的一大创新,对推动压力机自动化行业发展具有极其重要的意义。但

是从该申请案可以看出,压力机曲轴每转一圈采样一次,下一次采样得等到下一圈,在慢速情况下,会存在采样慢、同步调节周期长的问题。

技术实现要素:

3.本实用新型的目的是针对现有技术存在的不足,提供了一种构思独特、硬件设计简洁合理、故障率低、生产成本低、运行稳定、响应速度快、能够与现有基于电子凸轮实现压力机生产线同步运行的方法配套使用、有效缩短慢速情况下生产线同步运行的调节周期、具有广阔应用前景的电子凸轮和基于电子凸轮实现多台压力机同步运行的同步系统。

4.本实用新型是通过以下技术方案实现的:

5.一种电子凸轮,包括cpu主控芯片、用于与旋转编码器电气连接的编码器接口电路、用于传递由cpu主控芯片发出的凸轮信号的第一路i/o接口电路以及为电子凸轮提供工作电源的电源电路,所述电子凸轮还包括分别与cpu主控芯片电气连接的第二路i/o接口电路、第三路i/o接口电路以及调速信号传输电路;

6.所述第二路i/o接口电路用于将压力机生产线主机电子凸轮发送的基准定位信号传输至每个压力机生产线从机电子凸轮,或者用于接收来自压力机生产线主机电子凸轮的基准定位信号;

7.所述第三路i/o接口电路用于将压力机生产线主机电子凸轮发送的n个曲轴同步角度信号传输至每个压力机生产线从机电子凸轮,或者用于接收来自压力机生产线主机电子凸轮的n个曲轴同步角度信号;

8.所述调速信号传输电路与自身压力机变频器电气连接,用于将调速信号传输至自身的压力机变频器上。

9.优选地,所述第三路i/o接口电路等间隔发送或者接收n个所述曲轴同步角度信号。

10.优选地,所述第二路i/o接口电路、第三路i/o接口电路传输的均为开关量信号。

11.优选地,所述调速信号传输电路为第四路i/o接口电路,所述第四路i/o接口电路传输的是模拟量信号。

12.优选地,所述调速信号传输电路为通讯电路。

13.优选地,所述电子凸轮还设有第五路i/o接口电路,所述第五路i/o接口电路用于采集自身压力机的控制信号,并将该控制信号传输至自身的cpu主控芯片上。

14.优选地,所述基准定位信号、曲轴同步角度信号以及调速信号均由所述cpu主控芯片发出。

15.优选地,所述电子凸轮还设有按键显示电路。

16.一种基于上述所述的电子凸轮实现多台压力机同步运行的同步系统,其特征在于:包括一台主机和至少一台从机;

17.安装在主机上的电子凸轮为主机电子凸轮,所述主机电子凸轮包括主机cpu主控芯片、用于与主机旋转编码器电气连接的主机编码器接口电路、用于传递由主机cpu主控芯片发出的凸轮信号的主机第一路i/o接口电路以及为主机电子凸轮提供工作电源的主机电源电路;所述主机电子凸轮还包括分别与主机cpu主控芯片电气连接的主机第二路i/o接口电路、主机第三路i/o接口电路、主机调速信号传输电路;所述主机第二路i/o接口电路用于

将主机电子凸轮发送的基准定位信号传输到每个从机电子凸轮;所述主机第三路i/o接口电路用于将主机电子凸轮发送的n个曲轴同步角度信号传输至每个从机电子凸轮;所述主机调速信号传输电路与主机变频器电气连接,用于将调速信号传输至主机变频器上;

18.安装在从机上的电子凸轮为从机电子凸轮,所述从机电子凸轮包括从机cpu主控芯片、用于与从机旋转编码器电气连接的从机编码器接口电路、用于传递由从机cpu主控芯片发出的凸轮信号的从机第一路i/o接口电路以及为从机电子凸轮提供工作电源的从机电源电路;所述从机电子凸轮还包括分别与从机cpu主控芯片电气连接的从机第二路i/o接口电路、从机第三路i/o接口电路、从机调速信号传输电路;从机第二路i/o接口电路与主机第二路i/o接口电路电气连接,从机第二路i/o接口电路用于接收来自主机电子凸轮的基准定位信号;从机第三路i/o接口电路与主机第三路i/o接口电路电气连接,从机第三路i/o接口电路用于接收来自主机电子凸轮的n个曲轴同步角度信号;所述从机调速信号传输电路与从机变频器电气连接,用于将调速信号传输至从机变频器上。

19.与现有技术相比,本实用新型的有益效果是:

20.本实用新型构思独特,基于现有同步方法,通过对电子凸轮硬件结构上的改进,有效消除了慢速情况下压力机生产线调节周期长的问题,采样速度快,明显缩短压力机生产线同步运行调节周期;

21.本实用新型第二路i/o接口电路、第三路i/o接口电路传输的均为开关量信号,信号传输过程几乎无时间延迟,响应速度快;

22.本实用新型电路设计简洁合理,故障率低、运行稳定,制造成本低,实用性能非常强,具有广阔的市场应用前景,进一步推动压力机自动化行业的快速发展。

附图说明

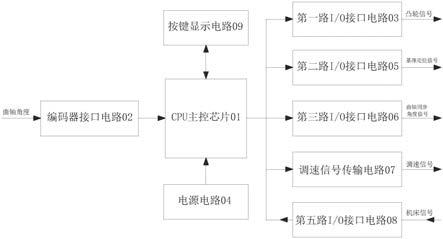

23.图1是本实用新型电子凸轮原理框架示意图;

24.图2是本实用新型同步系统原理框架示意图;

25.图3是本实用新型图2局部放大图一;

26.图4是本实用新型图2局部放大图二。

27.图中:01.cpu主控芯片;02.编码器接口电路;03.第一路i/o接口电路;04.电源电路;05.第二路i/o接口电路;06.第三路i/o接口电路;07.调速信号传输电路;08.第五路i/o接口电路;09.按键显示电路;

28.1.主机电子凸轮;11.主机cpu主控芯片;12.主机编码器接口电路;13.主机第一路i/o接口电路;14.主机电源电路;15.主机第二路i/o接口电路;16.主机第三路i/o接口电路;17.主机调速信号传输电路;18.主机第五路i/o接口电路;19.主机按键显示电路;

29.2.从机电子凸轮;21.从机cpu主控芯片;22.从机编码器接口电路;23.从机第一路i/o接口电路;24.从机电源电路;25.从机第二路i/o接口电路;26.从机第三路i/o接口电路;27.从机调速信号传输电路;28.从机第五路i/o接口电路;29.从机按键显示电路。

具体实施方式

30.下面结合附图对本发明进一步说明:

31.为了使阅读者能够更好的理解本发明之设计宗旨,下面结合实施例对本发明所述

的技术方案作进一步地描述说明。需要说明的是,在下述段落可能涉及的方位名词,包括但不限于“上、下、左、右、前、后”等,其所依据的方位均为对应说明书附图中所展示的视觉方位,其不应当也不该被视为是对本发明保护范围或技术方案的限定,其目的仅为方便本领域的技术人员更好地理解本发明创造所述的技术方案。

32.在本说明书的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

33.实施例1:

34.如说明书附图图1所示,一种电子凸轮,包括cpu主控芯片01、用于与旋转编码器电气连接的编码器接口电路02、用于传递由cpu主控芯片01发出的凸轮信号的第一路i/o接口电路03以及为电子凸轮提供工作电源的电源电路04,电子凸轮还包括分别与cpu主控芯片01电气连接的第二路i/o接口电路05、第三路i/o接口电路06以及调速信号传输电路07;

35.其中,第二路i/o接口电路05用于将压力机生产线主机电子凸轮1发送的基准定位信号传输至每个压力机生产线从机电子凸轮2,或者用于接收来自压力机生产线主机电子凸轮1的基准定位信号;优选地,主机曲轴每转动一圈,电子凸轮会发送或者接收一个基准定位信号。也就是本实施例电子凸轮用在主机上时,在主机曲轴每转动一圈的起始点,主机电子凸轮的cpu主控芯片会向从机电子凸轮发送一个基准定位信号,以此告知从机电子凸轮此时主机曲轴已进入新的一圈;相应地,电子凸轮用在从机上时,从机电子凸轮的cpu主控芯片会通过从机的第二i/o接口电路接收来自主机电子凸轮的基准定位信号,以便于告知从机电子凸轮准备开始接收新一轮的曲轴同步角度信号。第三路i/o接口电路06用于将压力机生产线主机电子凸轮1发送的n个曲轴同步角度信号传输至每个压力机生产线从机电子凸轮2,或者用于接收来自压力机生产线主机电子凸轮1的n个曲轴同步角度信号;优选地,主机曲轴每转动一圈,cpu主控芯片通过第三路i/o接口电路06等间隔规律发送或者接收n个曲轴同步角度信号,每圈如此重复动作。调速信号传输电路07与自身压力机变频器电气连接,用于将调速信号传输至自身的压力机变频器上。从机上的电子凸轮每接收到一个曲轴同步角度信号都会利用现有同步方法进行同步调节。基准定位信号、曲轴同步角度信号以及调速信号均由cpu主控芯片01发出的。

36.本实施例具体工作原理为:旋转编码器是安装在压力机的曲轴上的,用于采集曲轴的旋转角度等信息,旋转编码器将采集到的角度信号经编码器接口电路02传输至cpu主控芯片01,与传统电子凸轮一样,cpu主控芯片01通过第一路i/o接口电路向自身压力机和/或其他控制设备发出凸轮信号。本实施例cpu主控芯片01会通过第二路i/o接口电路05向生产线从机电子凸轮发送基准定位信号,或者用于接收来自压力机生产线主机的基准定位信号。曲轴每转一圈都是用0-360

°

来衡量的,假设是在0

°

位置发送基准定位信号,那只要主机曲轴转到0

°

位置,主机电子凸轮的cpu主控芯片都会通过主机的第二路i/o接口电路向从机电子凸轮发送基准定位信号,以此告诉从机此刻主机的曲轴已转到新一圈的0

°

位置。第三路i/o接口电路06用于将压力机生产线主机的曲轴同步角度信号传输至每个压力机生产线从机,或者用于接收来自压力机生产线主机的曲轴同步角度信号,在曲轴转动一圈的周期

内,第三路i/o接口电路06等间隔规律发送或者接收n个曲轴同步角度信号;也就是说,曲轴转动一圈为一个周期,在一个周期内主机电子凸轮会通过第三路i/o接口电路向从机电子凸轮发送n个曲轴同步角度信号;这样在第二路i/o接口电路、第三路i/o接口电路以及cpu主控芯片的共同作用下,一圈可以有n个采集信号,每一个采集信号都利用现有同步方法进行计算,如此便可以大幅度缩短生产线同步调节周期,尤其在超慢速情况下,该效果尤为明显。调速信号传输电路07与自身压力机变频器电气连接,用于将由cpu主控芯片01发出的调速信号传输至自身的压力机变频器上,由此控制自身的压力机转动速度。

37.本实施例构思独特,基于现有同步方法,通过对电子凸轮硬件结构上的改进,有效消除了慢速情况下压力机生产线调节周期长的问题,采样速度快,明显缩短压力机生产线同步运行调节周期;

38.本实施例电路设计简洁合理,故障率低、运行稳定,制造成本低,实用性能非常强,具有广阔的市场应用前景,进一步推动压力机自动化行业的快速发展。

39.实施例2:

40.在实施例1的基础上,本实施例继续对其中涉及到的技术特征及该技术特征在本实施例中所起到的功能、作用进行详细的描述,以帮助本领域的技术人员充分理解本实施例的技术方案并且予以重现。

41.本实施例第二路i/o接口电路05、第三路i/o接口电路06传输的均为开关量信号。信号传输过程几乎无时间延迟,响应速度快。

42.本实施例的调速信号传输电路07为第四路i/o接口电路,第四路i/o接口电路传输的是模拟量信号。第四路i/o接口电路信号传输过程也几乎无时间延迟,响应速度也快。

43.本实施例电子凸轮设有第五路i/o接口电路08,用于采集自身压力机的控制信号,并将该控制信号传输至自身的cpu主控芯片01上,传统电子凸轮也有此设计,为现有技术。

44.本实施例电子凸轮还设有按键显示电路09。按键显示电路也为现有技术,操作者可以通过按键显示电路设置参数,监控曲轴角度和行程次数信息等。除此外,还可以根据客户需求,增加掉电保护电路、存储电路等等,均为现有技术,为避免行文繁琐,不赘述。

45.实施例3:

46.本实施例基于实施例2,与实施例2不同的是,本实施例的调速信号传输电路07不采用第四路i/o接口电路,而是采用通讯电路。也就是通过通讯方式将调速信号发送至自身的压力机变频器上。虽然通讯电路会产生一定的延时,但在压力机生产线慢速的情况下该延时可以忽略不计。

47.实施例4:

48.如说明书附图图2-图4所示,一种基于上述实施例所述的电子凸轮实现多台压力机同步运行的同步系统。

49.本实施例同步系统包括一台主机和至少一台从机;

50.安装在主机上的电子凸轮为主机电子凸轮1,主机电子凸轮1包括主机cpu主控芯片11、用于与主机旋转编码器电气连接的主机编码器接口电路12、用于传递由主机cpu主控芯片11发出的凸轮信号的主机第一路i/o接口电路13以及为主机电子凸轮1提供工作电源的主机电源电路14;主机电子凸轮1还包括分别与主机cpu主控芯片11电气连接的主机第二路i/o接口电路15、主机第三路i/o接口电路16、主机调速信号传输电路17;主机第二路i/o

接口电路15用于将主机电子凸轮1发送的基准定位信号传输到每个从机电子凸轮2;主机第三路i/o接口电路16用于将主机电子凸轮1发送的n个曲轴同步角度信号传输至每个从机电子凸轮2;主机调速信号传输电路17与主机变频器电气连接,用于将调速信号传输至主机变频器上;

51.安装在从机上的电子凸轮为从机电子凸轮2,从机电子凸轮2包括从机cpu主控芯片21、用于与从机旋转编码器电气连接的从机编码器接口电路22、用于传递由从机cpu主控芯片21发出的凸轮信号的从机第一路i/o接口电路23以及为从机电子凸轮2提供工作电源的从机电源电路24;从机电子凸轮2还包括分别与从机cpu主控芯片21电气连接的从机第二路i/o接口电路25、从机第三路i/o接口电路26、从机调速信号传输电路27;从机第二路i/o接口电路25与主机第二路i/o接口电路15电气连接,从机第二路i/o接口电路25用于接收来自主机电子凸轮1的基准定位信号;从机第三路i/o接口电路26与主机第三路i/o接口电路16电气连接,从机第三路i/o接口电路26用于接收来自主机电子凸轮1的n个曲轴同步角度信号;从机调速信号传输电路27与从机变频器电气连接,用于将调速信号传输至从机变频器上。

52.主机电子凸轮1上的主机第二路i/o接口电路15与从机电子凸轮2上的从机第二路i/o接口电路25通过导线电气连接,主机第三路i/o接口电路16与从机第三路i/o接口电路26通过导线电气连接。主机电子凸轮通过主机第二路i/o接口电路15在主机曲轴每转一圈的开始点向从机第二路i/o接口电路25发送一个基准定位信号,同时主机cpu主控芯片11会通过主机第三路i/o接口电路16向从机第三路i/o接口电路26等间隔规律发送n个曲轴同步角度信号;每圈重复动作。

53.本实施例具体工作原理为:旋转编码器是安装在压力机的曲轴上的,用于采集曲轴的旋转角度等信息。主机上的旋转编码器将采集到的角度信号经主机编码器接口电路12传输至主机cpu主控芯片11。主机cpu主控芯片11用于传递由主机cpu主控芯片11发出的凸轮信号的主机第一路i/o接口电路13,cpu主控芯片11通过主机第一路i/o接口电路13向主机和/或其他控制设备发出凸轮信号。主机cpu主控芯片11通过主机第二路i/o接口电路15向从机发送基准定位信号,从机第二路i/o接口电路25则用于接收该基准定位信号。曲轴每转一圈都是用0-360

°

来衡量的,比如以0

°

位置为同步基准点。每转一圈,到达0

°

位置时,主机cpu主控芯片11都会通过主机第二路i/o接口电路向从机电子凸轮发送基准定位信号,以此向从机传达“主机的曲轴已转到新一圈的0

°

位置”的信号。主机第三路i/o接口电路16用于将压力机生产线主机的曲轴同步角度信号传输至每个压力机生产线从机,从机第三路i/o接口电路26用于接收来自压力机生产线主机的曲轴同步角度信号。在曲轴转动一圈的周期内,主机cpu主控芯片通过主机第三路i/o接口电路16向从机第三路i/o接口电路26等间隔规律发送n个曲轴同步角度信号;与此同时,从机上的旋转编码器会将自身当前角度信号经从机编码器接口电路22传输至从机cpu主控芯片21,从而每个从机都会得到自身当前曲轴角度,利用现有同步方法,每个从机均将各自当前曲轴角度与主机的曲轴同步角度信号进行比较,当从机不同步时,从机的从机cpu主控芯片21会通过从机调速信号传输电路27向自身变频器发出调速信号,从而逐步使从机与主机同步。也就是,曲轴转动一圈为一个周期,在第二路i/o接口电路、第三路i/o接口电路以及cpu主控芯片的共同作用下,一个周期会有n个曲轴同步角度信号,每接收到一个曲轴同步角度信号都会利用现有同步方法进行

计算,这样在超慢速情况下,同步调节周期便大幅度缩短,同步调节速度明显加快。

54.本实施例构思独特,基于现有同步方法,通过对电子凸轮硬件结构上的改进,有效消除了慢速情况下压力机生产线调节周期长的问题,采样速度快,明显缩短压力机生产线同步运行调节周期;

55.本实施例主从机的第二路i/o接口电路、第三路i/o接口电路传输的均为开关量信号,信号传输过程几乎无时间延迟,响应速度快;

56.本实施例电路设计简洁合理,故障率低、运行稳定,制造成本低,实用性能非常强,具有广阔的市场应用前景,进一步推动压力机自动化行业的快速发展。

57.实施例5:

58.在实施例4的基础上,主机电子凸轮还设有主机第五路i/o接口电路18,传统电子凸轮也有此设计,主要用于采集主机的控制信号,并将该控制信号传输至主机cpu主控芯片11上。主机电子凸轮还设有主机按键显示电路19。按键显示电路也为现有技术。操作者可以通过按键显示电路设置参数,监控曲轴角度和行程次数信息等。除此外,还可以根据客户需求,增加掉电保护电路、存储电路等等,均为现有设计,为避免行文繁琐,不赘述。同理,从机电子凸轮2还设有从机第五路i/o接口电路28和从机按键显示电路29等。

59.最后,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。