1.本发明涉及一种具有多重功效的复合薄膜材料,及其制备方法,以及其在减少红外光吸收、膜层自清洁及光催化降解印染废水及微塑料处理中的应用,涉及光热、光催化、自清洁技术领域。

背景技术:

2.太阳能是可再生的持续来源,人类主要靠太阳提供的热辐射生存。对于普通玻璃,超过89%的红外发射能量被玻璃吸收,导致玻璃温度升高,然后大量热量通过玻璃与周围空气之间的热交换而散失,导致室外由太阳光带来的热量大量进入室内或使室内很大一部分热量外泄,这些状况严重增加了空调的负担,浪费了大量能源。

3.在标准大气光谱中,紫外、可见和红外波段的能量分别占太阳总辐射能量的3%、44%和53%。根据标准的大气光谱辐射能量分布,理想的太阳能隔热膜能够完全反射0.3~0.38μm的紫外光,透射0.38~0.78m的可见光,良好反射0.78~2.5μm的红外光。在标准大气光谱中,辐射到地球表面的大部分热量集中在0.78~2.5μm的红外波段。虽然0.38~0.78μm范围内可见光带的辐射热也很大,但为了保证室内或车内有足够的可见光,其在可见光区的透射率一般控制在70%~80%。在日常生活中,太阳能隔热膜可以隔离紫外线,保护室内或汽车物体和人免受紫外线辐射,延长室内物体的老化时间;通过调节进入车内的可见光强度,减少眩光,有效避免交通事故。

4.复合膜是一种工程膜,可防止紫外线,调节进入房间或车辆的可见光,并能很好地防止红外热辐射。

5.自清洁性、亲水性和低发射率特性在建筑窗和汽车玻璃的应用中非常有用。固体表面的自清洁行为是指其在自然条件下清除污染物的能力。在亲水表面(水接触角小于90

°

)上,水形成薄层并冲走杂质,而在疏水表面(水接触角大于90

°

)上,水滴在表面上滚动。然而,亲水性材料通常容易受到有机化合物的影响,尤其是带有极性官能团的化合物。因此,为了克服这一问题,表面涂层玻璃应具备亲水性和光催化性能,如此一来,表面涂层玻璃的自清洁特性显得十分重要。

6.目前常用的制备光热薄膜的方法有化学浴沉积法、水热法、磁控溅射法等。物理磁控溅射技术因其工艺简单、膜层附着力强、涂层面积大等优点而受到广泛关注。溅射多功能薄膜材料不仅可以提高红外反射率,而且具有减反射和自清洁的作用。

技术实现要素:

7.针对上述现有技术,针对现有的光热薄膜存在的问题,本发明提供了一种具有多重功效的、结合了光热、自清洁和光催化三种性能的复合薄膜材料,及其制备方法,以及其在太阳能利用、自清洁、印染废水及微塑料降解处理中的应用。本发明设计了以[wo3/mo/nicr/tio2]n为代表的复合多层多功能薄膜结构,并应用正交实验方法,对膜层进行了厚度优化、减反射特性以提高可见光透过率,相关性能从低反射率和自清洁性方面进行了具体

的表征分析。

[0008]

本发明是通过以下技术方案实现的:

[0009]

一种复合薄膜材料,由多层膜层复合而成,其基本结构为[a/b/c/d](由内到外分别为a、b、c、d),其中,所述a膜层的材料选自wo3、zno或ta2o5,优选wo3;

[0010]

所述b膜层的材料选自ⅵb族的金属元素、ⅰb族的金属元素,优选mo、cr、w、cu、ag,更优选mo;

[0011]

所述c膜层的材料选自nicr合金、si3n4、aln、sic,优选nicr合金(所述nicr合金是现有技术中已有的合金,通过常规方法可制备得到,本发明所用的nicr合金中ni、cr原子比为1:1);

[0012]

所述d膜层的材料选自二氧化钛、氧化锌、二氧化锆或氧化锡,优选二氧化钛。

[0013]

进一步地,所述复合薄膜材料的总厚度为300~325nm。

[0014]

进一步地,所述a膜层的厚度为180~220nm,优选200nm;所述b膜层的厚度为36~60nm;所述c膜层的厚度为0.5~2nm;所述d膜层的厚度为55~70nm,优选63nm。

[0015]

进一步地,所述a膜层、b膜层、c膜层和d膜层的多层复合是通过直流磁控溅射镀膜实现的。

[0016]

上述复合光催化薄膜材料的制备方法,包括以下步骤:

[0017]

(1)制备a膜层:

[0018]

a.将镀膜室的靶材安装为钨靶、锌靶或钽靶,并抽取真空;清洗并烘干玻璃基片,将玻璃基片放在掩膜板上固定送入样品室;样品室抽真空,把样品室和镀膜室之间的挡板打开,将玻璃基片送入镀膜室之中,关闭镀膜室和样品室之间的挡板;镀膜室抽真空,通入氩气;辉光放电,当放电的颜色稳定呈现出蓝白色的时候准备开始镀膜;

[0019]

b.向镀膜室中通入气体,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜;直流磁控溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,取出镀制好薄膜的基片;

[0020]

(2)制备b膜层:将(1)中的镀膜室靶材更换为金属靶,所述金属选自ⅵb族的金属元素、ⅰb族的金属元素,优选mo、cr、w、cu、ag,重复步骤(1)的操作;

[0021]

(3)制备c膜层:将(2)中的镀膜室靶材更换为镍铬合金靶、si3n4靶、aln靶或sic靶,重复步骤(1)的操作;

[0022]

(4)制备d膜层:将(3)中的镀膜室靶材更换为二氧化钛靶、氧化锌靶、二氧化锆靶或氧化锡靶,重复步骤(1)的操作。

[0023]

进一步地,以[wo3/mo/nicr/tio2]为例,具体步骤如下:

[0024]

(1)制备a膜层

[0025]

a.将镀膜室的靶材安装为钨靶,并抽取真空;清洗并烘干玻璃基片,将玻璃基片放在掩膜板上固定送入样品室;样品室抽真空,当样品室的真空度数量级达到1

×

10-3

pa的时候,把样品室和镀膜室之间的挡板打开,将玻璃基片送入镀膜室之中,关闭镀膜室和样品室之间的挡板;镀膜室抽真空,先用机械泵抽真空,再利用分子泵对镀膜室抽高真空,通入氩气(ar);辉光放电,当放电的颜色稳定呈现出蓝白色的时候准备开始镀膜;

[0026]

b.把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,向镀膜室中通入气体使得气体流量计氧气(o2)和氩气(ar)的流量比为

1:1~4,同时控制镀膜室中气体的工作总压强保持在1

×

10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h;直流磁控溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,调节样品室的压强,取出镀制好薄膜的基片;

[0027]

(2)制备b膜层

[0028]

将(1)a中的镀膜室靶材更换为钼靶,重复步骤(1)a中的操作;

[0029]

把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,向镀膜室中通入气体使得气体为定量模式,以45ml/min氩气(ar)为工作气体,同时控制镀膜室中气体的工作总压强保持在1

×

10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜45~95s;直流磁控溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,调节样品室的压强,取出镀制好薄膜的基片;

[0030]

(3)制备c膜层

[0031]

将(2)中的镀膜室靶材更换为镍铬合金靶,重复步骤(1)a中的操作;

[0032]

把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,向镀膜室中通入气体使得气体为定量模式,以45ml/min氩气(ar)为工作气体,同时控制镀膜室中气体的工作总压强保持在1

×

10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜3~5s;直流磁控溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,调节样品室的压强,取出镀制好薄膜的基片;

[0033]

(4)制备d膜层

[0034]

将(3)中的镀膜室靶材更换为二氧化钛靶,重复步骤(1)a中的操作;

[0035]

把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,向镀膜室中通入气体使得气体流量计氧气(o2)和氩气(ar)的流量比为1:1~4,同时控制镀膜室中气体的工作总压强保持在1

×

10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h;直流磁控溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,调节样品室的压强,取出镀制好薄膜的基片。

[0036]

利用上述方法制备得到的复合薄膜材料,具有光热、自清洁、光催化等多重功效,既有较低的红外投射率和较好的光致亲水性,也拥有优秀的光催化性能;其减红外、自清洁、光催化性能可以通过包括tio2的氩氧比例及mo膜层的厚度比等结构参数进行调控。

[0037]

所述复合薄膜材料在作为/制备具有减少红外光吸收功效的材料中的应用。

[0038]

所述复合薄膜材料在作为/制备具有自清洁功效的材料中的应用。

[0039]

所述复合薄膜材料在作为/制备具有光催化降解印染废水功效的材料中的应用。

[0040]

所述复合薄膜材料在作为/制备具有光催化降解微塑料功效的材料中的应用。

[0041]

本发明的复合薄膜材料,每层膜层的功能及作用如下:

[0042]

所述d层作为最外层,具有光催化性能和亲水性,该层主要提供自清洁和光催化功能,防止外部杂质和灰尘的覆盖影响膜层对阳光的吸收,放置在最外层也能有效提高可见光的吸收范围(考虑到高温下的折射率和稳定性,可以选择高折射率和性能稳定的tio2作为介电层,它不仅对可见光的吸收很大,而且可以吸收、散射或反射大量对人和物体有害的紫外线)。

[0043]

所述c膜层作为阻挡层,具有较好的力学性能,具有良好的耐化学性,能够防止b膜

层在高温下的氧化腐蚀,保证b膜层的稳定性并发挥其作用。

[0044]

所述b膜层作为红外反射器,增加可见光透过率和红外发射率范围内的倍率,并且b膜层硬而韧,导热系数高,可有效提高太阳能的利用效率。b膜层为金属,易被空气中的氧气腐蚀,影响其反射红外光谱的功能,因此应在b膜层的两侧加一层电介质层进行保护。

[0045]

所述a膜层的作用是为了防止高温下氧等物质对b膜层的腐蚀,wo3作为一种n型半导体金属氧化物,具有稳定的性能、优异的光电转换性能和抗光腐蚀性能,能够更有效地利用太阳辐射能。

[0046]

本发明利用二元的wo3量子点特性与二元的tio2的纳米材料的能带结构,再加上金属层mo和nicr,构造出纳米复合多层光催化功能薄膜。与传统的单一组分的光催化材料相比,复合掺杂的纳米光催化薄膜具有更高的光催化效率和使用寿命。

[0047]

本发明的复合薄膜材料,在光催化降解过程中(以[wo3/mo/nicr/tio2]为例),复合膜的降解效率高于纯wo3膜,表明tio2/wo3复合膜遵循ⅱ型电子转移机理。wo3的空穴转移到tio2价带,电子从tio2导带移动到wo3导带,提高了催化剂的氧化还原能力,并实现了电子和空穴的分离。此外,由于局域表面等离子共振效应,催化剂中的mo和nicr会产生自由电子,这些自由电子转移到wo3的导带上,促进界面电子转移,实现对有机污染物的氧化降解。

[0048]

本发明使用的各种术语和短语具有本领域技术人员公知的一般含义。

附图说明

[0049]

图1:wo3/mo/nicr/tio2复合薄膜的截面扫描电镜图(sem图)。

[0050]

图2:单一氧化钨薄膜、钼负载氧化钨薄膜和wo3/mo/nicr/tio2复合薄膜的原子力显微镜图(afm图),其中,(a)单一氧化钨薄膜3d图;(b)铜负载氧化钨薄膜3d图;(c)wo3/mo/nicr/tio2复合薄膜3d图。

[0051]

图3:单一氧化钨薄膜(wo3)、钼负载氧化钨薄膜(mo 5s)和wo3/mo/nicr/tio2复合薄膜(mo 45s、mo 70s、mo 95s)的透射率、反射率曲线图,其中,a:透射率;b:反射率。

[0052]

图4:三种材料的接触角比较示意图,其中,a为单一氧化钨薄膜;b为钼负载氧化钨薄膜;c为wo3/mo/nicr/tio2复合薄膜。

[0053]

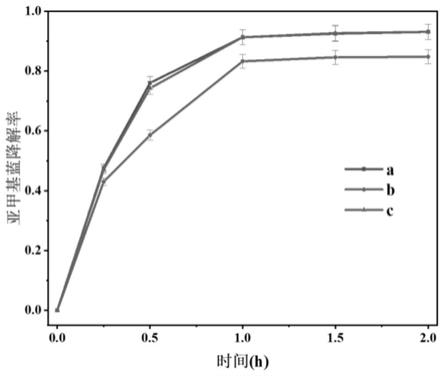

图5:三种材料的亚甲基蓝降解率比较示意图,其中,a为单一氧化钨薄膜;b为钼负载氧化钨薄膜;c为wo3/mo/nicr/tio2复合薄膜。

具体实施方式

[0054]

下面结合实施例对本发明作进一步的说明。然而,本发明的范围并不限于下述实施例。本领域技术人员能够理解,在不背离本发明的精神和范围的前提下,可以对本发明进行各种变化和修饰。

[0055]

下述实施例中所涉及的仪器、试剂、材料等,若无特别说明,均为现有技术中已有的常规仪器、试剂、材料等,可通过正规商业途径获得。下述实施例中所涉及的实验方法,检测方法等,若无特别说明,均为现有技术中已有的常规实验方法,检测方法等。

[0056]

实施例1:wo3/mo/nicr/tio2复合多功能薄膜(mo层溅射时间为70s的复合薄膜,总厚度为314nm)的制备

[0057]

步骤如下:

[0058]

(一)清洗玻璃基片表面、背面,去除灰尘颗粒、有机与无机杂质,具体如下:

[0059]

(a)将玻璃基片置于去离子水中,用超声清洗5分钟,清洗表面灰尘;

[0060]

(b)将玻璃基片置于丙酮溶液中,用超声清洗5分钟,去除玻璃基片表面的有机杂质;

[0061]

(c)将玻璃基片置于乙醇溶液中,用超声清洗5分钟,去除玻璃基片表面的无机杂质;

[0062]

(d)取出玻璃基片,吹干表面溶液,备用。

[0063]

(二)采用磁控溅射方法制备wo3薄膜,具体如下:

[0064]

(a)镀膜室换靶抽真空:将镀膜室的真空关闭,靶材安装为钨靶。启动磁控室的机械泵,同时观察磁控室真空计,当磁控室内的真空度的数量级达到零次方的时候,开启分子泵开关,调整分子泵转速,当分子泵转速达到400r/min的时候,将机械泵的闸阀关闭,同时将分子泵的闸阀打开,机械泵带动分子泵运转,利用分子泵对磁控室抽高真空,同时观察电离真空计,当真空度达到10

×

10-5

pa的同时,关闭镀膜室分子泵阀门。同时打开氩气(ar)气罐阀门,同时调节分子泵的阀门,观察真空计,当镀膜室的工作压强达到1.0pa的时候,将分子泵阀门的位置固定。

[0065]

(b)固定玻璃基片:把清洗后的玻璃基片放在托盘上,然后固定,将样品室的放气阀门打开,待预处理室内压强与外界的大气压强一致时,打开样品室的窗口,将掩膜板放入样品室中,关闭样品室的阀门。

[0066]

(c)样品抽真空:打开电源、水源和气源开关后,打开样品室的机械泵,观察样品室的真空计,当样品室的真空度数量级达到镀膜室的真空度的时候,把样品室和镀膜室之间的挡板打开,旋转样品室中的托盘转轴,将基片送入镀膜室之中,使用镀膜室的机械手臂把基片放到基片的旋转盘上,将待机械手臂回到预处理室中,关闭磁控室和预处理室之间的挡板。关闭预处理室机械泵。

[0067]

(d)辉光放电:打开500w直流工作源,将直流调节器功率调节为50w,发现磁控室内辉光放电,预溅射5min,待辉光放电放电的颜色稳定呈现出蓝白色的时候准备开始镀膜。

[0068]

(三)直流磁控溅射制备wo3纳米薄膜:把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氧气罐的阀门向镀膜室中通入氧气(o2),同时调节气体流量计,使得气体流量计氧气(o2)和氩气(ar)的流量比为1:3,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h,溅射厚度为200nm;直流磁控溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,调节样品室的压强,取出镀制好薄膜的基片。

[0069]

(四)直流磁控溅射制备wo3/mo纳米薄膜:将镀膜室靶材更换为钼靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氩气罐的阀门向镀膜室中通入氩气(ar),同时调节气体流量计,使得气体流量计氩气(ar)的流量为45ml/min,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜45s、70s、95s,所得薄膜厚度分别为36.3nm、49.54nm、59.52nm。

[0070]

(五)直流磁控溅射制备wo3/mo/nicr纳米薄膜:将镀膜室靶材更换为镍铬合金靶

后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氩气罐的阀门向镀膜室中通入氩气(ar),同时调节气体流量计,使得气体流量计氩气(ar)的流量为45ml/min,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜4s,薄膜厚度为1.46nm。

[0071]

(六)直流磁控溅射制备wo3/mo/nicr/tio2纳米薄膜:将镀膜室靶材更换为钛靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氧气罐的阀门向镀膜室中通入氧气(o2),同时调节气体流量计,使得气体流量计氧气(o2)和氩气(ar)的流量比为1:1,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h,薄膜厚度为63nm。

[0072]

(七)取出镀制好薄膜的基片:直流磁控溅射完毕后,将直流匹配器功率调节为零,同时关闭直流工作源。将氩气罐的阀门关闭,同时气体流量计调节为零。将分子泵的阀门关闭,将分子泵的转速整为零,打开机械泵阀门,待样品室和镀膜室的真空度在一个数量级的时候,打开两者之间的挡板,然后将样品室的托盘送入磁控室,使用机械手臂将托盘取下,将托盘传送回样品室。关闭样品室和镀膜室之间的挡板,同时关闭镀膜室机械泵阀门以及机械泵真空计电源。打开样品室放气阀门,待样品室中的压强和外界大气压强相等时,打开样品室的窗口,取出托盘,将镀好薄膜的基片从托盘上卸下,放入真空干燥箱中保存。作为相关的产品进行后续的应用试验。

[0073]

实施例2:wo3/mo/nicr/zno复合多功能薄膜(mo层溅射时间为70s的复合薄膜,总厚度为301nm)的制备

[0074]

步骤如下:

[0075]

(一)清洗玻璃基片表面、背面,去除灰尘颗粒、有机与无机杂质,具体如下:

[0076]

(a)将玻璃基片置于去离子水中,用超声清洗5分钟,清洗表面灰尘;

[0077]

(b)将玻璃基片置于丙酮溶液中,用超声清洗5分钟,去除玻璃基片表面的有机杂质;

[0078]

(c)将玻璃基片置于乙醇溶液中,用超声清洗5分钟,去除玻璃基片表面的无机杂质;

[0079]

(d)取出玻璃基片,吹干表面溶液,备用。

[0080]

(二)采用磁控溅射方法制备wo3薄膜,具体如下:

[0081]

(a)镀膜室换靶抽真空:将镀膜室的真空关闭,靶材安装为钨靶。启动磁控室的机械泵,同时观察磁控室真空计,当磁控室内的真空度的数量级达到零次方的时候,开启分子泵开关,调整分子泵转速,当分子泵转速达到400r/min的时候,将机械泵的闸阀关闭,同时将分子泵的闸阀打开,机械泵带动分子泵运转,利用分子泵对磁控室抽高真空,同时观察电离真空计,当真空度达到10

×

10-5

pa的同时,关闭镀膜室分子泵阀门。同时打开氩气(ar)气罐阀门,同时调节分子泵的阀门,观察真空计,当镀膜室的工作压强达到1.0pa的时候,将分子泵阀门的位置固定。

[0082]

(b)固定玻璃基片:把清洗后的玻璃基片放在托盘上,然后固定,将样品室的放气阀门打开,待预处理室内压强与外界的大气压强一致时,打开样品室的窗口,将掩膜板放入

样品室中,关闭样品室的阀门。

[0083]

(c)样品抽真空:打开电源、水源和气源开关后,打开样品室的机械泵,观察样品室的真空计,当样品室的真空度数量级达到镀膜室的真空度的时候,把样品室和镀膜室之间的挡板打开,旋转样品室中的托盘转轴,将基片送入镀膜室之中,使用镀膜室的机械手臂把基片放到基片的旋转盘上,将待机械手臂回到预处理室中,关闭磁控室和预处理室之间的挡板。关闭预处理室机械泵。

[0084]

(d)辉光放电:打开500w直流工作源,将直流调节器功率调节为50w,发现磁控室内辉光放电,预溅射5min,待辉光放电放电的颜色稳定呈现出蓝白色的时候准备开始镀膜。

[0085]

(三)直流磁控溅射制备wo3纳米薄膜:把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氧气罐的阀门向镀膜室中通入氧气(o2),同时调节气体流量计,使得气体流量计氧气(o2)和氩气(ar)的流量比为1:3,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h,溅射厚度为200nm;直流磁控溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,调节样品室的压强,取出镀制好薄膜的基片。

[0086]

(四)直流磁控溅射制备wo3/mo纳米薄膜:将镀膜室靶材更换为钼靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氩气罐的阀门向镀膜室中通入氩气(ar),同时调节气体流量计,使得气体流量计氩气(ar)的流量为45ml/min,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜45s、70s、95s,所得薄膜厚度分别为36.3nm、49.54nm、59.52nm。

[0087]

(五)直流磁控溅射制备wo3/mo/nicr纳米薄膜:将镀膜室靶材更换为镍铬合金靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氩气罐的阀门向镀膜室中通入氩气(ar),同时调节气体流量计,使得气体流量计氩气(ar)的流量为45ml/min,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜4s,薄膜厚度为1.46nm。

[0088]

(六)直流磁控溅射制备wo3/mo/nicr/zno纳米薄膜:将镀膜室靶材更换为锌靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氧气罐的阀门向镀膜室中通入氧气,同时调节气体流量计,使得气体流量计氧气和氩气(ar)的流量比为1:1,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h,薄膜厚度为50nm。

[0089]

(七)取出镀制好薄膜的基片:直流磁控溅射完毕后,将直流匹配器功率调节为零,同时关闭直流工作源。将氩气罐的阀门关闭,同时气体流量计调节为零。将分子泵的阀门关闭,将分子泵的转速整为零,打开机械泵阀门,待样品室和镀膜室的真空度在一个数量级的时候,打开两者之间的挡板,然后将样品室的托盘送入磁控室,使用机械手臂将托盘取下,将托盘传送回样品室。关闭样品室和镀膜室之间的挡板,同时关闭镀膜室机械泵阀门以及机械泵真空计电源。打开样品室放气阀门,待样品室中的压强和外界大气压强相等时,打开

样品室的窗口,取出托盘,将镀好薄膜的基片从托盘上卸下,放入真空干燥箱中保存。作为相关的产品进行后续的应用试验。

[0090]

实施例3:wo3/mo/nicr/zro2复合多功能薄膜(mo层溅射时间为70s的复合薄膜,总厚度为321nm)的制备

[0091]

步骤如下:

[0092]

(一)清洗玻璃基片表面、背面,去除灰尘颗粒、有机与无机杂质,具体如下:

[0093]

(a)将玻璃基片置于去离子水中,用超声清洗5分钟,清洗表面灰尘;

[0094]

(b)将玻璃基片置于丙酮溶液中,用超声清洗5分钟,去除玻璃基片表面的有机杂质;

[0095]

(c)将玻璃基片置于乙醇溶液中,用超声清洗5分钟,去除玻璃基片表面的无机杂质;

[0096]

(d)取出玻璃基片,吹干表面溶液,备用。

[0097]

(二)采用磁控溅射方法制备wo3薄膜,具体如下:

[0098]

(a)镀膜室换靶抽真空:将镀膜室的真空关闭,靶材安装为钨靶。启动磁控室的机械泵,同时观察磁控室真空计,当磁控室内的真空度的数量级达到零次方的时候,开启分子泵开关,调整分子泵转速,当分子泵转速达到400r/min的时候,将机械泵的闸阀关闭,同时将分子泵的闸阀打开,机械泵带动分子泵运转,利用分子泵对磁控室抽高真空,同时观察电离真空计,当真空度达到10

×

10-5

pa的同时,关闭镀膜室分子泵阀门。同时打开氩气(ar)气罐阀门,同时调节分子泵的阀门,观察真空计,当镀膜室的工作压强达到1.0pa的时候,将分子泵阀门的位置固定。

[0099]

(b)固定玻璃基片:把清洗后的玻璃基片放在托盘上,然后固定,将样品室的放气阀门打开,待预处理室内压强与外界的大气压强一致时,打开样品室的窗口,将掩膜板放入样品室中,关闭样品室的阀门。

[0100]

(c)样品抽真空:打开电源、水源和气源开关后,打开样品室的机械泵,观察样品室的真空计,当样品室的真空度数量级达到镀膜室的真空度的时候,把样品室和镀膜室之间的挡板打开,旋转样品室中的托盘转轴,将基片送入镀膜室之中,使用镀膜室的机械手臂把基片放到基片的旋转盘上,将待机械手臂回到预处理室中,关闭磁控室和预处理室之间的挡板。关闭预处理室机械泵。

[0101]

(d)辉光放电:打开500w直流工作源,将直流调节器功率调节为50w,发现磁控室内辉光放电,预溅射5min,待辉光放电放电的颜色稳定呈现出蓝白色的时候准备开始镀膜。

[0102]

(三)直流磁控溅射制备wo3纳米薄膜:把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氧气罐的阀门向镀膜室中通入氧气(o2),同时调节气体流量计,使得气体流量计氧气(o2)和氩气(ar)的流量比为1:3,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h,溅射厚度为200nm;直流磁控溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,调节样品室的压强,取出镀制好薄膜的基片。

[0103]

(四)直流磁控溅射制备wo3/mo纳米薄膜:将镀膜室靶材更换为钼靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温

度设置为室温,打开氩气罐的阀门向镀膜室中通入氩气(ar),同时调节气体流量计,使得气体流量计氩气(ar)的流量为45ml/min,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜45s、70s、95s,所得薄膜厚度分别为36.3nm、49.54nm、59.52nm。

[0104]

(五)直流磁控溅射制备wo3/mo/nicr纳米薄膜:将镀膜室靶材更换为镍铬合金靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氩气罐的阀门向镀膜室中通入氩气(ar),同时调节气体流量计,使得气体流量计氩气(ar)的流量为45ml/min,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜4s,薄膜厚度为1.46nm。

[0105]

(六)直流磁控溅射制备wo3/mo/nicr/zro2纳米薄膜:将镀膜室靶材更换为锆靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氧气罐的阀门向镀膜室中通入氧气,同时调节气体流量计,使得气体流量计氧气和氩气(ar)的流量比为1:1,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h,薄膜厚度为70nm。

[0106]

(七)取出镀制好薄膜的基片:直流磁控溅射完毕后,将直流匹配器功率调节为零,同时关闭直流工作源。将氩气罐的阀门关闭,同时气体流量计调节为零。将分子泵的阀门关闭,将分子泵的转速整为零,打开机械泵阀门,待样品室和镀膜室的真空度在一个数量级的时候,打开两者之间的挡板,然后将样品室的托盘送入磁控室,使用机械手臂将托盘取下,将托盘传送回样品室。关闭样品室和镀膜室之间的挡板,同时关闭镀膜室机械泵阀门以及机械泵真空计电源。打开样品室放气阀门,待样品室中的压强和外界大气压强相等时,打开样品室的窗口,取出托盘,将镀好薄膜的基片从托盘上卸下,放入真空干燥箱中保存。作为相关的产品进行后续的应用试验。

[0107]

实施例4:ta2o5/cu/nicr/zno复合多功能薄膜(cu层溅射时间为70s的复合薄膜,总厚度为170nm)的制备

[0108]

步骤如下:

[0109]

(一)清洗玻璃基片表面、背面,去除灰尘颗粒、有机与无机杂质,具体如下:

[0110]

(a)将玻璃基片置于去离子水中,用超声清洗5分钟,清洗表面灰尘;

[0111]

(b)将玻璃基片置于丙酮溶液中,用超声清洗5分钟,去除玻璃基片表面的有机杂质;

[0112]

(c)将玻璃基片置于乙醇溶液中,用超声清洗5分钟,去除玻璃基片表面的无机杂质;

[0113]

(d)取出玻璃基片,吹干表面溶液,备用。

[0114]

(二)采用磁控溅射方法制备ta2o5薄膜,具体如下:

[0115]

(a)镀膜室换靶抽真空:将镀膜室的真空关闭,靶材安装为铊靶。启动磁控室的机械泵,同时观察磁控室真空计,当磁控室内的真空度的数量级达到零次方的时候,开启分子泵开关,调整分子泵转速,当分子泵转速达到400r/min的时候,将机械泵的闸阀关闭,同时将分子泵的闸阀打开,机械泵带动分子泵运转,利用分子泵对磁控室抽高真空,同时观察电

离真空计,当真空度达到10

×

10-5

pa的同时,关闭镀膜室分子泵阀门。同时打开氩气(ar)气罐阀门,同时调节分子泵的阀门,观察真空计,当镀膜室的工作压强达到1.0pa的时候,将分子泵阀门的位置固定。

[0116]

(b)固定玻璃基片:把清洗后的玻璃基片放在托盘上,然后固定,将样品室的放气阀门打开,待预处理室内压强与外界的大气压强一致时,打开样品室的窗口,将掩膜板放入样品室中,关闭样品室的阀门。

[0117]

(c)样品抽真空:打开电源、水源和气源开关后,打开样品室的机械泵,观察样品室的真空计,当样品室的真空度数量级达到镀膜室的真空度的时候,把样品室和镀膜室之间的挡板打开,旋转样品室中的托盘转轴,将基片送入镀膜室之中,使用镀膜室的机械手臂把基片放到基片的旋转盘上,将待机械手臂回到预处理室中,关闭磁控室和预处理室之间的挡板。关闭预处理室机械泵。

[0118]

(d)辉光放电:打开500w直流工作源,将直流调节器功率调节为50w,发现磁控室内辉光放电,预溅射5min,待辉光放电放电的颜色稳定呈现出蓝白色的时候准备开始镀膜。

[0119]

(三)直流磁控溅射制备ta2o5纳米薄膜:把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氧气罐的阀门向镀膜室中通入氧气(o2),同时调节气体流量计,使得气体流量计氧气和氩气(ar)的流量比为1:3,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h,溅射厚度为85nm;直流磁控溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,调节样品室的压强,取出镀制好薄膜的基片。

[0120]

(四)直流磁控溅射制备ta2o5/cu纳米薄膜:将镀膜室靶材更换为铜靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氩气罐的阀门向镀膜室中通入氩气(ar),同时调节气体流量计,使得气体流量计氩气(ar)的流量为45ml/min,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜45s、70s、95s,所得薄膜厚度分别为8.3nm、12.83nm、17.22nm。

[0121]

(五)直流磁控溅射制备ta2o5/cu/nicr纳米薄膜:将镀膜室靶材更换为镍铬合金靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氩气罐的阀门向镀膜室中通入氩气(ar),同时调节气体流量计,使得气体流量计氩气(ar)的流量为45ml/min,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜4s,薄膜厚度为1.17nm。

[0122]

(六)直流磁控溅射制备ta2o5/cu/nicr/zno纳米薄膜:将镀膜室靶材更换为锌靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氧气罐的阀门向镀膜室中通入氧气,同时调节气体流量计,使得气体流量计氧气和氩气(ar)的流量比为1:1,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h,薄膜厚度为71nm。

[0123]

(七)取出镀制好薄膜的基片:直流磁控溅射完毕后,将直流匹配器功率调节为零,

同时关闭直流工作源。将氩气罐的阀门关闭,同时气体流量计调节为零。将分子泵的阀门关闭,将分子泵的转速整为零,打开机械泵阀门,待样品室和镀膜室的真空度在一个数量级的时候,打开两者之间的挡板,然后将样品室的托盘送入磁控室,使用机械手臂将托盘取下,将托盘传送回样品室。关闭样品室和镀膜室之间的挡板,同时关闭镀膜室机械泵阀门以及机械泵真空计电源。打开样品室放气阀门,待样品室中的压强和外界大气压强相等时,打开样品室的窗口,取出托盘,将镀好薄膜的基片从托盘上卸下,放入真空干燥箱中保存。作为相关的产品进行后续的应用试验。

[0124]

实施例5:zno/ag/aln/sno2复合多功能薄膜(ag层溅射时间为45s的复合薄膜,总厚度为139.8nm)的制备

[0125]

步骤如下:

[0126]

(一)清洗玻璃基片表面、背面,去除灰尘颗粒、有机与无机杂质,具体如下:

[0127]

(a)将玻璃基片置于去离子水中,用超声清洗5分钟,清洗表面灰尘;

[0128]

(b)将玻璃基片置于丙酮溶液中,用超声清洗5分钟,去除玻璃基片表面的有机杂质;

[0129]

(c)将玻璃基片置于乙醇溶液中,用超声清洗5分钟,去除玻璃基片表面的无机杂质;

[0130]

(d)取出玻璃基片,吹干表面溶液,备用。

[0131]

(二)采用磁控溅射方法制备zno/ag/aln/sno2薄膜,具体如下:

[0132]

(a)镀膜室换靶抽真空:将镀膜室的真空关闭,靶材安装为锌靶。启动磁控室的机械泵,同时观察磁控室真空计,当磁控室内的真空度的数量级达到零次方的时候,开启分子泵开关,调整分子泵转速,当分子泵转速达到400r/min的时候,将机械泵的闸阀关闭,同时将分子泵的闸阀打开,机械泵带动分子泵运转,利用分子泵对磁控室抽高真空,同时观察电离真空计,当真空度达到10

×

10-5

pa的同时,关闭镀膜室分子泵阀门。同时打开氩气(ar)气罐阀门,同时调节分子泵的阀门,观察真空计,当镀膜室的工作压强达到1.0pa的时候,将分子泵阀门的位置固定。

[0133]

(b)固定玻璃基片:把清洗后的玻璃基片放在托盘上,然后固定,将样品室的放气阀门打开,待预处理室内压强与外界的大气压强一致时,打开样品室的窗口,将掩膜板放入样品室中,关闭样品室的阀门。

[0134]

(c)样品抽真空:打开电源、水源和气源开关后,打开样品室的机械泵,观察样品室的真空计,当样品室的真空度数量级达到镀膜室的真空度的时候,把样品室和镀膜室之间的挡板打开,旋转样品室中的托盘转轴,将基片送入镀膜室之中,使用镀膜室的机械手臂把基片放到基片的旋转盘上,将待机械手臂回到预处理室中,关闭磁控室和预处理室之间的挡板。关闭预处理室机械泵。

[0135]

(d)辉光放电:打开500w直流工作源,将直流调节器功率调节为50w,发现磁控室内辉光放电,预溅射5min,待辉光放电放电的颜色稳定呈现出蓝白色的时候准备开始镀膜。

[0136]

(三)直流磁控溅射制备zno纳米薄膜:把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氧气罐的阀门向镀膜室中通入氧气(o2),同时调节气体流量计,使得气体流量计氧气(o2)和氩气(ar)的流量比为1:1,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放

电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h,溅射厚度为71nm;直流磁控溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,调节样品室的压强,取出镀制好薄膜的基片。

[0137]

(四)直流磁控溅射制备zno/ag纳米薄膜:将镀膜室靶材更换为银靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氩气罐的阀门向镀膜室中通入氩气(ar),同时调节气体流量计,使得气体流量计氩气(ar)的流量为45ml/min,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜30s、45s、60s,所得薄膜厚度分别为9.34nm、14.34nm、19.62nm。

[0138]

(五)直流磁控溅射制备zno/ag/aln纳米薄膜:将镀膜室靶材更换为氮化铝靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氩气罐的阀门向镀膜室中通入氩气(ar),同时调节气体流量计,使得气体流量计氩气(ar)的流量为45ml/min,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜4s,薄膜厚度为1.46nm。

[0139]

(六)直流磁控溅射制备zno/ag/aln/sno2纳米薄膜:将镀膜室靶材更换为锌靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氧气罐的阀门向镀膜室中通入氧气(o2),同时调节气体流量计,使得气体流量计氧气(o2)和氩气(ar)的流量比为1:2,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h,薄膜厚度为53nm。

[0140]

(七)取出镀制好薄膜的基片:直流磁控溅射完毕后,将直流匹配器功率调节为零,同时关闭直流工作源。将氩气罐的阀门关闭,同时气体流量计调节为零。将分子泵的阀门关闭,将分子泵的转速整为零,打开机械泵阀门,待样品室和镀膜室的真空度在一个数量级的时候,打开两者之间的挡板,然后将样品室的托盘送入磁控室,使用机械手臂将托盘取下,将托盘传送回样品室。关闭样品室和镀膜室之间的挡板,同时关闭镀膜室机械泵阀门以及机械泵真空计电源。打开样品室放气阀门,待样品室中的压强和外界大气压强相等时,打开样品室的窗口,取出托盘,将镀好薄膜的基片从托盘上卸下,放入真空干燥箱中保存。作为相关的产品进行后续的应用试验。

[0141]

对比例1:单一的氧化钨薄膜(厚度为200nm)的制备

[0142]

步骤如下:

[0143]

(一)清洗玻璃基片表面、背面,去除灰尘颗粒、有机与无机杂质;

[0144]

(a)将基片置于去离子水中,用超声清洗5分钟,清洗表面灰尘;

[0145]

(b)将基片置于丙酮溶液中,用超声清洗5分钟,去基片表面的有机杂质;

[0146]

(c)将基片置于酒精溶液中,用超声清洗5分钟,去除基片表面的无机杂质;

[0147]

(d)取出基片,吹干表面溶液备用。

[0148]

(二)采用磁控溅射方法制备wo3单层纳米薄膜的准备

[0149]

(a)镀膜室换靶抽真空:将镀膜室的真空关闭,靶材安装为钨靶。启动磁控室的机械泵,同时观察磁控室真空计,当磁控室内的真空度的数量级达到零次方的时候,开启分子

泵开关,调整分子泵转速,当分子泵转速达到400r/min的时候,将机械泵的闸阀关闭,同时将分子泵的闸阀打开,机械泵带动分子泵运转,利用分子泵对磁控室抽高真空,同时观察电离真空计,当真空度达到10

×

10-5

pa的同时,关闭镀膜室分子泵阀门。同时打开氩气(ar)气罐阀门,同时调节分子泵的阀门,观察真空计,当镀膜室的工作压强达到1.0pa的时候,将分子泵阀门的位置固定。

[0150]

(b)固定玻璃基片:把清洗后的玻璃基片放在托盘上,然后固定,将样品室的放气阀门打开,待预处理室内压强与外界的大气压强一致时,打开样品室的窗口,将掩膜板放入样品室中,关闭样品室的阀门。

[0151]

(c)样品抽真空:打开电源、水源和气源开关后,打开样品室的机械泵,观察样品室的真空计,当样品室的真空度数量级达到镀膜室的真空度的时候,把样品室和镀膜室之间的挡板打开,旋转样品室中的托盘转轴,将基片送入镀膜室之中,使用镀膜室的机械手臂把基片放到基片的旋转盘上,将待机械手臂回到预处理室中,关闭磁控室和预处理室之间的挡板。关闭预处理室机械泵。

[0152]

(d)辉光放电:打开直流工作源,将直流调节器功率调节为50w,发现磁控室内辉光放电,预溅射5min,待辉光放电放电的颜色稳定呈现出蓝白色的时候准备开始镀膜。

[0153]

(三)直流磁控溅射制备wo3纳米薄膜:把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氧气罐的阀门向镀膜室中通入氧气(o2),同时调节气体流量计,使得气体流量计氧气和氩气(ar)的流量比为1:3,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h,溅射厚度为200nm;直流磁控溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,调节样品室的压强,取出镀制好薄膜的基片。

[0154]

(四)取出镀制好薄膜的基片:直流磁控溅射完毕后,将直流匹配器功率调节为零,同时关闭直流工作源。将氩气罐的阀门关闭,同时气体流量计调节为零。将分子泵的阀门关闭,将分子泵的转速整为零,打开机械泵阀门,待样品室和镀膜室的真空度在一个数量级的时候,打开两者之间的挡板,然后将样品室的托盘送入磁控室,使用机械手臂将托盘取下,将托盘传送回样品室。关闭样品室和镀膜室之间的挡板,同时关闭镀膜室机械泵阀门以及机械泵真空计电源。打开样品室放气阀门,待样品室中的压强和外界大气压强相等时,打开样品室的窗口,取出托盘,将镀好薄膜的基片从托盘上卸下,放入真空干燥箱中保存。作为相关的产品进行后续的应用试验。

[0155]

对比例2:复合纳米mo和wo3的多功能薄膜的制备

[0156]

步骤如下:

[0157]

(一)清洗玻璃基片表面、背面,去除灰尘颗粒、有机与无机杂质;

[0158]

(a)将基片置于去离子水中,用超声清洗5分钟,清洗表面灰尘;

[0159]

(b)将基片置于丙酮溶液中,用超声清洗5分钟,去基片表面的有机杂质;

[0160]

(c)将基片置于酒精溶液中,用超声清洗5分钟,去除基片表面的无机杂质;

[0161]

(d)取出基片,吹干表面溶液备用。

[0162]

(二)采用磁控溅射方法制备wo3/mo复合多层纳米薄膜的准备

[0163]

(a)镀膜室换靶抽真空:将镀膜室的真空关闭,靶材安装为钨靶。启动磁控室的机

械泵,同时观察磁控室真空计,当磁控室内的真空度的数量级达到零次方的时候,开启分子泵开关,调整分子泵转速,当分子泵转速达到400r/min的时候,将机械泵的闸阀关闭,同时将分子泵的闸阀打开,机械泵带动分子泵运转,利用分子泵对磁控室抽高真空,同时观察电离真空计,当真空度达到10

×

10-5

pa的同时,关闭镀膜室分子泵阀门。同时打开氩气(ar)气罐阀门,同时调节分子泵的阀门,观察真空计,当镀膜室的工作压强达到1.0pa的时候,将分子泵阀门的位置固定。

[0164]

(b)固定玻璃基片:把清洗后的玻璃基片放在托盘上,然后固定,将样品室的放气阀门打开,待预处理室内压强与外界的大气压强一致时,打开样品室的窗口,将掩膜板放入样品室中,关闭样品室的阀门。

[0165]

(c)样品抽真空:打开电源、水源和气源开关后,打开样品室的机械泵,观察样品室的真空计,当样品室的真空度数量级达到镀膜室的真空度的时候,把样品室和镀膜室之间的挡板打开,旋转样品室中的托盘转轴,将基片送入镀膜室之中,使用镀膜室的机械手臂把基片放到基片的旋转盘上,将待机械手臂回到预处理室中,关闭磁控室和预处理室之间的挡板。关闭预处理室机械泵。

[0166]

(d)辉光放电:打开直流工作源,将直流调节器功率调节为50w,发现磁控室内辉光放电,预溅射5min,待辉光放电放电的颜色稳定呈现出蓝白色的时候准备开始镀膜。

[0167]

(三)直流磁控溅射制备wo3纳米薄膜:把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氧气罐的阀门向镀膜室中通入氧气(o2),同时调节气体流量计,使得气体流量计氧气(o2)和氩气(ar)的流量比为1:3,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h,溅射厚度为200nm;直流磁控溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,调节样品室的压强,取出镀制好薄膜的基片。

[0168]

(四)直流磁控溅射制备wo3/mo纳米薄膜:将2中的镀膜室靶材更换为钼靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氩气罐的阀门向镀膜室中通入氩气(ar),同时调节气体流量计,使得气体流量计氩气(ar)的流量为45ml/min,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜70s,所得薄膜厚度为49.54nm。

[0169]

溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,调节样品室的压强,取出托盘,将镀好薄膜的基片从托盘上卸下,放入真空干燥箱中保存。作为相关的产品进行后续的应用试验。

[0170]

对比例3:复合纳米cu和ta2o5的多功能薄膜的制备

[0171]

步骤如下:

[0172]

(一)清洗玻璃基片表面、背面,去除灰尘颗粒、有机与无机杂质;

[0173]

(a)将基片置于去离子水中,用超声清洗5分钟,清洗表面灰尘;

[0174]

(b)将基片置于丙酮溶液中,用超声清洗5分钟,去基片表面的有机杂质;

[0175]

(c)将基片置于酒精溶液中,用超声清洗5分钟,去除基片表面的无机杂质;

[0176]

(d)取出基片,吹干表面溶液备用。

[0177]

(二)采用磁控溅射方法制备ta2o5/cu复合多层纳米薄膜的准备

[0178]

(a)镀膜室换靶抽真空:将镀膜室的真空关闭,靶材安装为铊靶。启动磁控室的机械泵,同时观察磁控室真空计,当磁控室内的真空度的数量级达到零次方的时候,开启分子泵开关,调整分子泵转速,当分子泵转速达到400r/min的时候,将机械泵的闸阀关闭,同时将分子泵的闸阀打开,机械泵带动分子泵运转,利用分子泵对磁控室抽高真空,同时观察电离真空计,当真空度达到10

×

10-5

pa的同时,关闭镀膜室分子泵阀门。同时打开氩气(ar)气罐阀门,同时调节分子泵的阀门,观察真空计,当镀膜室的工作压强达到1.0pa的时候,将分子泵阀门的位置固定。

[0179]

(b)固定玻璃基片:把清洗后的玻璃基片放在托盘上,然后固定,将样品室的放气阀门打开,待预处理室内压强与外界的大气压强一致时,打开样品室的窗口,将掩膜板放入样品室中,关闭样品室的阀门。

[0180]

(c)样品抽真空:打开电源、水源和气源开关后,打开样品室的机械泵,观察样品室的真空计,当样品室的真空度数量级达到镀膜室的真空度的时候,把样品室和镀膜室之间的挡板打开,旋转样品室中的托盘转轴,将基片送入镀膜室之中,使用镀膜室的机械手臂把基片放到基片的旋转盘上,将待机械手臂回到预处理室中,关闭磁控室和预处理室之间的挡板。关闭预处理室机械泵。

[0181]

(d)辉光放电:打开直流工作源,将直流调节器功率调节为50w,发现磁控室内辉光放电,预溅射5min,待辉光放电放电的颜色稳定呈现出蓝白色的时候准备开始镀膜。

[0182]

(三)直流磁控溅射制备ta2o5纳米薄膜:把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氧气罐的阀门向镀膜室中通入氧气(o2),同时调节气体流量计,使得气体流量计氧气和氩气(ar)的流量比为1:3,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h;直流磁控溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,调节样品室的压强,取出镀制好薄膜的基片。

[0183]

(四)直流磁控溅射制备ta2o5/cu纳米薄膜:将2中的镀膜室靶材更换为铜靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氩气罐的阀门向镀膜室中通入氩气(ar),同时调节气体流量计,使得气体流量计氩气(ar)的流量为45ml/min,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜70s,所得薄膜厚度为12.83nm。

[0184]

溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,调节样品室的压强,取出托盘,将镀好薄膜的基片从托盘上卸下,放入真空干燥箱中保存。作为相关的产品进行后续的应用试验。

[0185]

对比例4:复合纳米ag和zno的多功能薄膜的制备

[0186]

步骤如下:

[0187]

(一)清洗玻璃基片表面、背面,去除灰尘颗粒、有机与无机杂质;

[0188]

(a)将基片置于去离子水中,用超声清洗5分钟,清洗表面灰尘;

[0189]

(b)将基片置于丙酮溶液中,用超声清洗5分钟,去基片表面的有机杂质;

[0190]

(c)将基片置于酒精溶液中,用超声清洗5分钟,去除基片表面的无机杂质;

[0191]

(d)取出基片,吹干表面溶液备用。

[0192]

(二)采用磁控溅射方法制备zno/ag复合多层纳米薄膜的准备

[0193]

(a)镀膜室换靶抽真空:将镀膜室的真空关闭,靶材安装为锌靶。启动磁控室的机械泵,同时观察磁控室真空计,当磁控室内的真空度的数量级达到零次方的时候,开启分子泵开关,调整分子泵转速,当分子泵转速达到400r/min的时候,将机械泵的闸阀关闭,同时将分子泵的闸阀打开,机械泵带动分子泵运转,利用分子泵对磁控室抽高真空,同时观察电离真空计,当真空度达到10

×

10-5

pa的同时,关闭镀膜室分子泵阀门。同时打开氩气(ar)气罐阀门,同时调节分子泵的阀门,观察真空计,当镀膜室的工作压强达到1.0pa的时候,将分子泵阀门的位置固定。

[0194]

(b)固定玻璃基片:把清洗后的玻璃基片放在托盘上,然后固定,将样品室的放气阀门打开,待预处理室内压强与外界的大气压强一致时,打开样品室的窗口,将掩膜板放入样品室中,关闭样品室的阀门。

[0195]

(c)样品抽真空:打开电源、水源和气源开关后,打开样品室的机械泵,观察样品室的真空计,当样品室的真空度数量级达到镀膜室的真空度的时候,把样品室和镀膜室之间的挡板打开,旋转样品室中的托盘转轴,将基片送入镀膜室之中,使用镀膜室的机械手臂把基片放到基片的旋转盘上,将待机械手臂回到预处理室中,关闭磁控室和预处理室之间的挡板。关闭预处理室机械泵。

[0196]

(d)辉光放电:打开直流工作源,将直流调节器功率调节为50w,发现磁控室内辉光放电,预溅射5min,待辉光放电放电的颜色稳定呈现出蓝白色的时候准备开始镀膜。

[0197]

(三)直流磁控溅射制备zno纳米薄膜:把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氧气罐的阀门向镀膜室中通入氧气(o2),同时调节气体流量计,使得气体流量计氧气和氩气(ar)的流量比为1:1,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h;直流磁控溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,调节样品室的压强,取出镀制好薄膜的基片。

[0198]

(四)直流磁控溅射制备zno/ag纳米薄膜:将2中的镀膜室靶材更换为银靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氩气罐的阀门向镀膜室中通入氩气(ar),同时调节气体流量计,使得气体流量计氩气(ar)的流量为45ml/min,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜45s,所得薄膜厚度为14.34nm。

[0199]

溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,调节样品室的压强,取出托盘,将镀好薄膜的基片从托盘上卸下,放入真空干燥箱中保存。作为相关的产品进行后续的应用试验。

[0200]

对比例5:wo3/mo/nicr/nb2o5复合多功能薄膜(总厚度为314nm)的制备

[0201]

步骤如下:

[0202]

(一)清洗玻璃基片表面、背面,去除灰尘颗粒、有机与无机杂质,具体如下:

[0203]

(a)将玻璃基片置于去离子水中,用超声清洗5分钟,清洗表面灰尘;

[0204]

(b)将玻璃基片置于丙酮溶液中,用超声清洗5分钟,去除玻璃基片表面的有机杂质;

[0205]

(c)将玻璃基片置于乙醇溶液中,用超声清洗5分钟,去除玻璃基片表面的无机杂质;

[0206]

(d)取出玻璃基片,吹干表面溶液,备用。

[0207]

(二)采用磁控溅射方法制备wo3薄膜,具体如下:

[0208]

(a)镀膜室换靶抽真空:将镀膜室的真空关闭,靶材安装为钨靶。启动磁控室的机械泵,同时观察磁控室真空计,当磁控室内的真空度的数量级达到零次方的时候,开启分子泵开关,调整分子泵转速,当分子泵转速达到400r/min的时候,将机械泵的闸阀关闭,同时将分子泵的闸阀打开,机械泵带动分子泵运转,利用分子泵对磁控室抽高真空,同时观察电离真空计,当真空度达到10

×

10-5

pa的同时,关闭镀膜室分子泵阀门。同时打开氩气(ar)气罐阀门,同时调节分子泵的阀门,观察真空计,当镀膜室的工作压强达到1.0pa的时候,将分子泵阀门的位置固定。

[0209]

(b)固定玻璃基片:把清洗后的玻璃基片放在托盘上,然后固定,将样品室的放气阀门打开,待预处理室内压强与外界的大气压强一致时,打开样品室的窗口,将掩膜板放入样品室中,关闭样品室的阀门。

[0210]

(c)样品抽真空:打开电源、水源和气源开关后,打开样品室的机械泵,观察样品室的真空计,当样品室的真空度数量级达到镀膜室的真空度的时候,把样品室和镀膜室之间的挡板打开,旋转样品室中的托盘转轴,将基片送入镀膜室之中,使用镀膜室的机械手臂把基片放到基片的旋转盘上,将待机械手臂回到预处理室中,关闭磁控室和预处理室之间的挡板。关闭预处理室机械泵。

[0211]

(d)辉光放电:打开500w直流工作源,将直流调节器功率调节为50w,发现磁控室内辉光放电,预溅射5min,待辉光放电放电的颜色稳定呈现出蓝白色的时候准备开始镀膜。

[0212]

(三)直流磁控溅射制备wo3纳米薄膜:把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氧气罐的阀门向镀膜室中通入氧气(o2),同时调节气体流量计,使得气体流量计氧气(o2)和氩气(ar)的流量比为1:3,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h,溅射厚度为200nm;直流磁控溅射完毕后,将基片由镀膜室传送回样品室,关闭样品室真空,调节样品室的压强,取出镀制好薄膜的基片。

[0213]

(四)直流磁控溅射制备wo3/mo纳米薄膜:将镀膜室靶材更换为钼靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氩气罐的阀门向镀膜室中通入氩气(ar),同时调节气体流量计,使得气体流量计氩气(ar)的流量为45ml/min,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜45s、70s、95s,所得薄膜厚度分别为36.3nm、49.54nm、59.52nm。

[0214]

(五)直流磁控溅射制备wo3/mo/nicr纳米薄膜:将镀膜室靶材更换为镍铬合金靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻

璃基片的温度设置为室温,打开氩气罐的阀门向镀膜室中通入氩气(ar),同时调节气体流量计,使得气体流量计氩气(ar)的流量为45ml/min,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜4s,薄膜厚度为1.46nm。

[0215]

(六)直流磁控溅射制备wo3/mo/nicr/nb2o5纳米薄膜:将镀膜室靶材更换为铌靶后,重复剩余步骤。把溅射功率调节成50w,将玻璃基片的转盘的转动速度调节为5rpm,将玻璃基片的温度设置为室温,打开氧气罐的阀门向镀膜室中通入氧气,同时调节气体流量计,使得气体流量计氧气(o2)和氩气(ar)的流量比为1:2,同时调节分子泵的阀门使得磁控室中气体的工作总压强保持在10-5

pa,使基片处于辉光放电的范围之中,开始计时镀膜,在稳定辉光放电的气氛中进行镀膜1h,薄膜厚度为63nm。

[0216]

(七)取出镀制好薄膜的基片:直流磁控溅射完毕后,将直流匹配器功率调节为零,同时关闭直流工作源。将氩气罐的阀门关闭,同时气体流量计调节为零。将分子泵的阀门关闭,将分子泵的转速整为零,打开机械泵阀门,待样品室和镀膜室的真空度在一个数量级的时候,打开两者之间的挡板,然后将样品室的托盘送入磁控室,使用机械手臂将托盘取下,将托盘传送回样品室。关闭样品室和镀膜室之间的挡板,同时关闭镀膜室机械泵阀门以及机械泵真空计电源。打开样品室放气阀门,待样品室中的压强和外界大气压强相等时,打开样品室的窗口,取出托盘,将镀好薄膜的基片从托盘上卸下,放入真空干燥箱中保存。作为相关的产品进行后续的应用试验。

[0217]

实验相关性能的测试

[0218]

(1)将上述获得的三种薄膜材料(实施例1中mo层溅射时间为70s的复合薄膜、对比例1和对比例2)进行结构和性能的表征,结果如图1、图2所示。由原子力显微镜3d图像可知wo3/mo/nicr/tio2薄膜粗糙度更高,这是由于金属氧化物的形成和金属颗粒的团聚趋势,导致颗粒堆积和粗糙度增加。氧化亚铜复合氧化钨由于金属铜和氧化钨一起退火,所以薄膜表面相对平坦,但密度较高,融合性更好。三种薄膜平均粗糙度(average roughness,sa)分别为7.996、6.119和11.497。接触面积是决定光催化效率的因素之一。较高的粗糙度有利于接触面积的增加,这意味着催化剂具有更多可用于光催化的活性中心。

[0219]

(2)从图3可以看出,wo3/mo/nicr/tio2薄膜可见光区域的平均透射率约为68%。随着溅射时间的显著增加,mo的厚度提高了薄膜在红外光区的反射率,提高了薄膜的隔热性能。mo层溅射时间为95s的复合薄膜具有最大的红外反射率和最低的红外透射率,但其可见光透射率降低。与其他样品相比,mo层溅射时间为70s的复合薄膜的可见光透过率约为64%,红外透过率为20%。薄金属层厚度意味着低成本,因此,mo层溅射时间为70s的复合薄膜具有较低的经济成本和竞争力。较长的溅射时间会增加钼薄膜的表面粗糙度,导致光吸收率增加。这表明,由于吸收阈值或连续薄膜限制,mo层溅射时间为70s的复合薄膜在满足最佳光学性能条件方面具有组合优势。

[0220]

根据菲涅耳公式,随着金属钼厚度的增加,红外区的反射率增加,透射率降低。计算结果表明,增加mo层厚度可以显著提高薄膜红外区的反射率。由于mo沉积时间的厚度可能符合其上表面和下表面反射光之间的光程差的光谱为λ/2,因此当mo层厚度大于10nm时,近红外区域曲线显著减小。

[0221][0222][0223]

(3)图4为光致亲水性的接触角对比图(实施例1中mo层溅射时间为70s的复合薄膜、对比例1和对比例2)。将三种薄膜材料分别在光催化反应仪下照射30分钟后取出,立即测试其接触角,得到光致亲水性接触角数值(具体见表1)。

[0224]

如(1)所述,wo3/mo/nicr/tio2薄膜的粗糙度非常大。当液体与含有细间隙的材料接触时,在渗透的情况下,液体沿间隙渗透或上升。间隙越小,液体的上升越高,这意味着由于克服重力的内聚力和粘附力的差异,液体在薄管状材料的内侧上升。样品表面具有多维孔隙结构,这意味着材料表面将有大的突起,并且在突起的每个表面上分布有大量的小突起。样品表面不同尺寸的孔径小于其毛细管高度。基于毛细作用,水滴可以渗入样品的表面,小孔可以进一步促进水的渗透和扩散。

[0225]

(4)光催化活性测试在自制的光催化反应装置中进行。使用10mg/l的亚甲基蓝溶液(mb,c

16h19

c1n3s

·

3h2o)来测定三种薄膜材料(实施例1中mo层溅射时间为70s的复合薄膜、对比例1和对比例2)的光催化活性。将薄膜材料放入玻璃烧杯中,再用10mg/l的亚甲基蓝溶液浸没薄膜,在黑暗条件下浸泡半个小时,待其表面吸附达到平衡。使用氙灯作为光源,在距样品约15cm处垂直照射样品,用紫外可见分光光度计在664nm下测量不同照射时间后mb溶液的吸光度,使用lambert-beer定律将mb的吸光度转换为浓度,进而分析薄膜的光催化效率。图5为亚甲基蓝的降解曲线(具体数值见表1),由图可见,在光催化降解过程中,复合膜的降解效率高于纯wo3膜,表明tio2/wo3复合膜遵循ⅱ型电子转移机理。wo3的空穴转移到tio2价带,电子从tio2导带移动到wo3导带,提高了催化剂的氧化还原能力,并实现了电子和空穴的分离。此外,由于lspr效应,催化剂中的mo和nicr会产生自由电子,这些自由电子转移到wo3的导带上,促进界面电子转移。在紫外光和可见光照射下,mb的浓度随着反应时间的增加而不断降低,因此,mb的化合物官能团被降解。反应2h后,wo3/mo/nicr/tio2薄膜的降解率为84.3%。

[0226]

(5)二氧化钛的最外层具有光催化性能和光致亲水性。该层主要提供自清洁和光催化功能,防止外部杂质和灰尘的覆盖影响膜层对阳光的吸收,相似性能的金属氧化物有氧化锌。而氧化锡是一种优秀的透明导电材料,其经常被用于减反射薄膜和气敏材料的制备,物理、化学稳定性好,耐腐蚀性强,可靠性较高,机械性能良好。二氧化锆是一种具有良好的化学稳定性的金属氧化物半导体,能够长时间被使用于各种严苛的化学环境并维持其原有性质,并且价格低廉,对人体和环境无毒害,且二氧化锆具有高达92%的透射率。虽然二氧化锆的带隙较宽,但是与金属的复合由于局域等离子体共振效应其能够吸收更多可见光的能量。而从对比例5中可以发现其他类型的氧化物如五氧化二铌虽然其单一组成在光催化性能中已有文献报道它也具备较好的能力,但是其在复合膜层中则明显出现对有机染料废水的降解率和亲水性能都较之我们优选的四类氧化物有明显的效果差异。

[0227]

表1各实施例与对比例的性能测试对比

[0228][0229][0230]

给本领域技术人员提供上述实施例,以完全公开和描述如何实施和使用所主张的实施方案,而不是用于限制本文公开的范围。对于本领域技术人员而言显而易见的修饰将在所附权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。