ti-mo合金薄膜及其制备方法

技术领域

1.本发明属于合金材料技术领域,涉及ti-mo合金薄膜,还涉及上述ti-mo合金薄膜的制备方法。

背景技术:

2.钛合金不仅比强度高,在潮湿大气和海水介质中,其耐蚀性优于不锈钢,在舰船及海工装备领域发展潜力巨大。目前实际应用中,我国舰船领域用钛材量非常少,占船舶总重量的比例不超过1%,其原因是大批量使用钛材促使成本居高不下。若能在零部件表面制备一定厚度的钛合金涂层,既能提高材料的耐腐蚀性能,延长零部件使用寿命,还能避免大量使用钛材增加成本。因此,制备耐腐蚀钛合金薄膜是一个有效降低成本,提高材料耐腐蚀性的有效途径。

3.钛是具有强烈钝化倾向的金属,在空气中和氧化性或中性水溶液中能迅速生成一层稳定的氧化性保护膜。为了进一步提高钛材在海水中的耐腐蚀性能,可以通过添加合金元素改变腐蚀过程的动力学控制因素来实现。配位场理论认为过渡金属的钝化现象与d层电子空位与氧结合形成钝化膜有关。例如cu不具有d层电子空位,就不会显示出钝态;而ta、nb、zr、ni、mo、co、cr等金属元素,可与钛形成合金又具有d层电子空位,使得钛的钝化膜得到强化。mo元素除了能改变钛腐蚀过程的动力学控制因素外,还可以作为热力学稳定性元素加入到钛合金中,形成bcc结构的β相钛合金,进而提高钛合金的耐蚀性。因此,β相ti-mo合金被认为是钛合金中比较理想的耐腐蚀材料,并具有良好的机械性能。目前,表面平整、结构致密的β相ti-mo合金薄膜还未获得。

技术实现要素:

4.本发明的目的是提供一种ti-mo合金薄膜,解决了现有技术中存在的无法制备表面平整、结构致密的β相ti-mo合金薄膜问题。

5.本发明所采用的技术方案是,ti-mo合金薄膜,包括ti元素和mo元素,mo元素含量为20~40wt%,晶粒尺寸为80~150nm。

6.本发明的另一目的是提供一种ti-mo合金薄膜的制备方法。

7.本发明所采用的技术方案是,ti-mo合金薄膜的制备方法,包括以下步骤:

8.步骤1、将钛靶材和钼靶材装入直流磁控溅射设备的靶位,将基材装入工件架放于炉腔中,设置工件架转速,然后对炉腔抽真空;

9.步骤2、向炉腔中通入氩气,设置基材偏压,开启靶材电源,对靶材和基材表面进行轰击清洗;

10.步骤3、调节基材偏压至预设值,设置钛靶、钼靶溅射功率,通过调节钼靶功率控制mo元素含量,在基材表面上得到ti-mo合金薄膜;

11.步骤4、待炉温冷却至室温,取出基材,得到ti-mo合金薄膜。

12.步骤1中抽真空后的炉腔气压值小于3

×

10-3

pa,工件架转速为8~10r/min。钛靶

材、钼靶材的纯度为99%。

13.步骤2中基材偏压为-400v~-350v,清洗时的靶材溅射功率为:钛靶1500

±

100w,钼靶130w。

14.步骤3中基材偏压为-125v~-75v,靶材溅射功率为:钛靶1500

±

100w,钼靶80~130w。

15.本发明的有益效果是:本发明的ti-mo合金薄膜,mo元素含量为20~40wt%,形成bcc结构的β相钛合金,提高钛合金的热力学稳定性,使得合金的平衡电位提高,进而提高钛合金的耐蚀性,并具有良好的机械性能。本发明的ti-mo合金薄膜的制备方法,通过工艺参数的控制可以实现对ti-mo合金薄膜成分、晶粒大小和致密度的控制;能得到纳米尺度晶粒的β相ti-mo薄膜材料,且表面平整、结构致密、膜层附着力好;在3.5%的nacl电解质溶液中具有优良的耐腐蚀性能,能有效提高工件在腐蚀介质中的使用寿命;采用磁控溅射技术制备β相ti-mo合金薄膜,可以有效提高材料的耐腐蚀性能。

附图说明

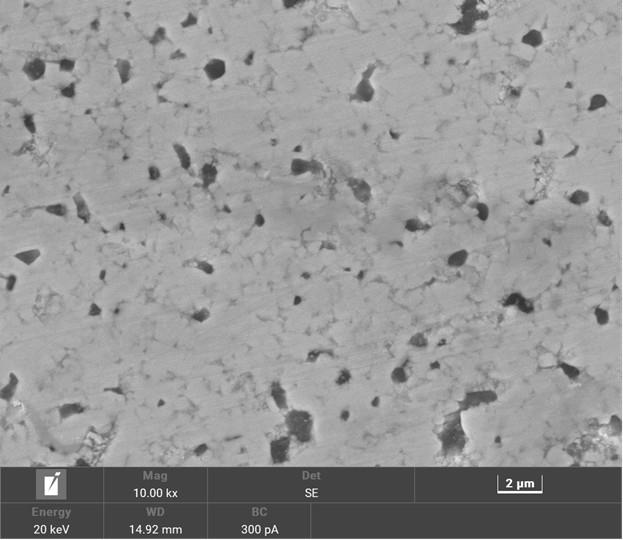

16.图1是本发明ti-mo合金薄膜的制备方法得到的ti-20mo合金薄膜表面和截面的扫描电镜形貌图;

17.图2是本发明ti-mo合金薄膜的制备方法得到的ti-20mo合金薄膜表面原子力显微镜表面形貌图;

18.图3是本发明ti-mo合金薄膜的制备方法得到的ti-40mo合金薄膜表面和截面的扫描电镜形貌图;

19.图4是本发明ti-mo合金薄膜的制备方法得到的ti-40mo合金薄膜表面原子力显微镜表面形貌图。

具体实施方式

20.下面结合附图和具体实施方式对本发明进行详细说明。

21.ti-mo合金薄膜,包括ti元素和mo元素,mo元素含量为20~40wt%,晶粒尺寸为80~150nm。

22.ti-mo合金薄膜的制备方法,包括以下步骤:

23.步骤1、用无水乙醇对工件(基材)和靶材进行清理,去除工件(基材)和靶材表面污渍,干燥备用;

24.步骤2、采用四靶位相同靶材对位放置,将2个钛靶材和2个钼靶材装入直流磁控溅射设备的靶位,钛靶材、钼靶材的纯度为99%,将基材装入工件架放于炉腔中,设置工件架转速为8~10r/min,然后对炉腔抽真空至气压值小于3

×

10-3

pa;

25.步骤3、向炉腔中通入流量为20sccm的高纯氩气,设置基材偏压为-400v~-350v,开启靶材电源,对靶材和基材表面进行轰击清洗15min,清洗时的靶材溅射功率为:钛靶1500

±

100w,钼靶130w。

26.步骤4、调节基材偏压至-125v~-75v,设置钛靶溅射功率为1500

±

100w,通过调节钼靶功率控制mo元素含量,mo元素含量与钼靶溅射功率近似符合以下关系式:mo(wt%)=0.416

×

p-13.2,其中p是钼靶功率,单位w。设置钼靶溅射功率为80~130w,mo元素含量在

20%-40%之间变化,溅射时间根据薄膜厚度而定,最终在基材表面上得到ti-mo合金薄膜。

27.步骤5、待炉温冷却至室温,取出基材,得到ti-mo合金薄膜。

28.通过以上方式,本发明的ti-mo合金薄膜的制备方法,采用纯金属靶材,可以灵活控制合金薄膜的成分比例,根据实际需求可以制备不同mo含量的β相ti-mo合金薄膜;通过调控溅射功率,可以获得晶粒为纳米尺寸的钛合金薄膜;通过调控工件(基材)偏压,可以获得表面平整、结构致密的钛合金薄膜;相比于纯钛薄膜,能有效提高材料的耐腐蚀性能。

29.实施例1

30.选择尺寸为10mm

×

10mm

×

0.5mm的(100)单晶硅片为基材,使用两个钛靶材和两个钼靶材,采用四靶位相同靶材对位放置,设置工件架转速为8r/min。调节基材偏压为-100v;靶材溅射功率为:钛靶1500w,钼靶80w;溅射时间为55min,待冷却后取出。所制备的薄膜成分为ti-20mo(wt%),见图1,厚度为1.9μm,晶粒尺寸约为95nm,表面均匀致密,与硅基材结合良好,表面粗糙度仅为3.95nm,见图2。在3.5%nacl溶液中测得腐蚀电流密度为1.862μa/cm2,与块体ti-20mo的腐蚀电流密度1.684μa/cm2基本一致,远低于纯钛薄膜的腐蚀电流密度值9.201μa/cm2。

31.实施例2

32.选择尺寸为10mm

×

10mm

×

0.5mm的(100)单晶硅片为基材,使用两个钛靶材和两个钼靶材,采用四靶位相同靶材对位放置,设置工件架转速为8r/min。调节基材偏压为-100v;靶材溅射功率为:钛靶1500w,钼靶130w;溅射时间为40min,待冷却后取出。所制备的薄膜成分为ti-40mo(wt%),见图3,厚度为1.5μm,晶粒尺寸约为120nm,表面均匀致密,与硅基材结合良好,表面粗糙度仅为3.33nm,见图4。在3.5%nacl溶液中测得腐蚀电流密度为1.585μa/cm2,远低于纯钛薄膜的腐蚀电流密度值9.201μa/cm2。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。