1.本发明涉及防腐材料技术领域,特别涉及一种疏水改性纤维素基气凝胶及其制备方法和应用。

背景技术:

2.涂层在服役过程中由于受到环境要素(紫外线、热、氧气、湿气和离子等)和机械损害,可能导致涂层屏蔽性能的丧失,造成金属基材的腐蚀。具有主动防腐性能的涂层由于能够在涂层失效后依旧赋予其防护性能而得到了广泛的应用。这类涂层主要是把负载了小分子缓蚀剂的微/纳米容器直接或者在表面进行功能性聚合物修饰后添加到有机涂层中,使得在涂层破损后释放出缓蚀剂以抑制金属的腐蚀,其中,应用较多的微/纳米容器为碳纳米管和介孔二氧化硅等。虽然这些微/纳米容器材料能够提供较好的防腐性,但是其为无机材料,与有机涂层的相容性较差,尤其是在添加量较大时,会明显影响有机涂层的耐腐蚀性,且其制备工艺复杂而难以规模化应用。

技术实现要素:

3.有鉴于此,本发明目的在于提供一种疏水改性纤维素基气凝胶及其制备方法和应用。本发明提供的疏水改性纤维素基气凝胶应用于有机涂层中,不仅能够赋予涂层主动防腐性能,提高涂层的耐腐蚀性,而且与有机涂层的相容性好,并且制备方法简单。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种疏水改性纤维素基气凝胶,所述疏水改性纤维素基气凝胶具有多孔网络结构;所述疏水改性纤维素基气凝胶包括疏水纤维素和负载在所述疏水纤维素网络结构中的缓蚀剂,所述疏水纤维素由乙基纤维素经硅烷偶联剂改性得到。

6.优选地,所述硅烷偶联剂包括全氟硅烷和/或碳原子数大于15的直链硅烷。

7.优选地,所述缓蚀剂包括油溶性缓蚀剂和/或水溶性缓蚀剂。

8.优选地,所述乙基纤维素与硅烷偶联剂的质量比为(10.0~15.0):(1.0~2.0);所述疏水纤维素与缓蚀剂的质量比为1:0.5~1:1。

9.本发明提供了以上技术方案所述疏水改性纤维素基气凝胶的制备方法,包括以下步骤:

10.将硅烷偶联剂水解后与乙基纤维素进行缩合反应,得到疏水纤维素;

11.将所述疏水纤维素与缓蚀剂在醇-水溶剂中进行混合,将所得分散液进行冷冻干燥,得到疏水改性纤维素基气凝胶。

12.优选地,所述水解的方法包括以下步骤:

13.将硅烷偶联剂与乙醇和水混合,将所得混合液的ph值调节至3.0~5.0进行水解反应;所述水解反应的时间为0.3~1h。

14.优选地,所述缩合反应的温度为50~70℃,时间为7~10h。

15.优选地,所述醇-水溶剂为叔丁醇和水的混合溶剂,所述混合溶剂中水与叔丁醇的

体积比为4:6~1:9;所述混合在搅拌条件下进行,所述混合的时间为2~10h。

16.本发明提供了以上技术方案所述疏水改性纤维素基气凝胶或以上技术方案所述制备方法制备得到的疏水改性纤维素基气凝胶在有机涂料中的应用;所述有机涂料的组分包括有机树脂。

17.优选地,所述有机树脂包括环氧树脂、聚酰亚胺树脂、醇酸树脂和丙烯酸树脂中的一种或几种;所述疏水改性纤维素基气凝胶的质量为有机树脂质量的3~10%。

18.本发明提供了一种疏水改性纤维素基气凝胶,所述疏水改性纤维素基气凝胶具有多孔网络结构;所述疏水改性纤维素基气凝胶包括疏水纤维素和负载在所述疏水纤维素网络结构中的缓蚀剂,所述疏水纤维素由乙基纤维素经硅烷偶联剂改性得到。本发明利用乙基纤维素具有三维网络结构的特点负载缓蚀剂,通过对乙基纤维素进行硅烷偶联剂改性,使乙基纤维素具有疏水特性并控制纤维素中缓蚀剂的释放速率。将本发明提供的疏水改性纤维素基气凝胶应用到有机涂层中,当涂层处于完整状态时,气凝胶中的疏水纤维素能够抑制水分子和其他侵蚀性离子在涂层中的扩散速率,使其迁移受阻,从而提高涂层的耐腐蚀性,延长涂层的服役寿命;当涂层发生破损时,涂层中的缓蚀剂能够有效的释放从而抑制涂层破损裸露出的金属的腐蚀,使涂层具有主动防腐性能;此外,气凝胶中的纤维素为有机材料,与有机涂层具有良好的相容性。因此,本发明提供的疏水改性纤维素基气凝胶能够使涂层兼具耐蚀性和主动防腐性,且与有机涂层的相容性好。

19.本发明提供了以上技术方案所述疏水改性纤维素基气凝胶的制备方法,过程简单,易于操作,有利于规模化生产。

附图说明

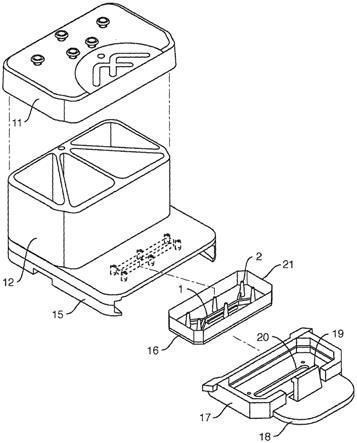

20.图1是实施例1制备的疏水改性纤维素基气凝胶的微观形貌图;

21.图2是不同ph值下实施例1制备的疏水改性纤维素基气凝胶中缓蚀剂的释放效果图;

22.图3是实施例1中未添加与添加疏水改性纤维素基气凝胶的环氧涂层在3.5wt%nacl溶液中浸泡90天后的bode图;

23.图4是实施例1中未添加与添加疏水改性纤维素基气凝胶的破损涂层在ph值为3的3.5wt%nacl溶液中浸泡5天后的bode图;

24.图5是实施例2中未添加与添加疏水改性纤维素基气凝胶的聚酰亚胺涂层在3.5wt%nacl溶液中浸泡90天后的bode图;

25.图6是实施例2中未添加与添加疏水改性纤维素基气凝胶的破损涂层在ph值为5的3.5wt%nacl溶液中浸泡5天后的bode图;

26.图7是实施例3中未添加与添加疏水改性纤维素基气凝胶的醇酸涂层在3.5wt%nacl溶液中浸泡90天后的bode图;

27.图8是实施例3中未添加与添加疏水改性纤维素基气凝胶的破损涂层在ph值为5的3.5wt%nacl溶液中浸泡5天后的bode图;

28.图9是实施例4中未添加与添加疏水改性纤维素基气凝胶的醇酸涂层在3.5wt%nacl溶液中浸泡90天后的bode图;

29.图10是实施例4中未添加与添加疏水改性纤维素基气凝胶的破损涂层在ph值为7

的3.5wt%nacl溶液中浸泡5天后的bode图。

具体实施方式

30.本发明提供了一种疏水改性纤维素基气凝胶,所述疏水改性纤维素基气凝胶具有多孔网络结构;所述疏水改性纤维素基气凝胶包括疏水纤维素和负载在所述疏水纤维素网络结构中的缓蚀剂,所述疏水纤维素由乙基纤维素经硅烷偶联剂改性得到。

31.在本发明中,所述硅烷偶联剂优选包括全氟硅烷和/或碳原子数大于15的直链硅烷;所述全氟硅烷优选为全氟辛基三乙氧基硅烷和/或全氟癸基三乙氧基硅烷,所述碳原子数大于15的直链硅烷优选为十六烷基三甲氧基硅烷和/或十八烷基三甲氧基硅烷。在本发明中,所述乙基纤维素与硅烷偶联剂的质量比优选为(10.0~15.0):(1.0~2.0),更优选为(10.0~15.0):(1.0~1.5);本发明通过对乙基纤维素进行硅烷偶联剂改性,使乙基纤维素具有疏水特性并控制纤维素中缓蚀剂的释放速率(改性后的疏水纤维素通过其表面的疏水链阻碍内部缓蚀剂分子和环境介质中的水接触,从而相对于未改性的纤维素降低了缓蚀剂的释放速率)。在本发明中,所述缓蚀剂优选包括油溶性缓蚀剂和/或水溶性缓蚀剂;所述油溶性缓蚀剂优选为十六烷胺和/或咪唑啉类缓蚀剂,本发明对所述咪唑啉类缓蚀剂没有特别的要求,采用本领域技术人员熟知的咪唑啉类缓蚀剂即可,如1-氨乙基-2-十七烷基咪唑啉;所述水溶性缓蚀剂优选为硫脲和/或苯并三氮唑。在本发明中,疏水纤维素与缓蚀剂的质量比优选为1:0.5~1:1,更优选为1:0.5~1:0.8;本发明利用乙基纤维素具有空间网络结构的特点负载缓蚀剂。

32.本发明提供了以上技术方案所述疏水改性纤维素基气凝胶的制备方法,包括以下步骤:

33.将硅烷偶联剂水解后与乙基纤维素进行缩合反应,得到疏水纤维素;

34.将所述疏水纤维素与缓蚀剂在醇-水溶剂中进行混合,将所得分散液进行冷冻干燥,得到疏水改性纤维素基气凝胶。

35.本发明将硅烷偶联剂水解后与乙基纤维素进行缩合反应,得到疏水纤维素。在本发明中,所述水解的方法优选包括以下步骤:将硅烷偶联剂与乙醇和水混合,将所得混合液的ph值调节至3.0~5.0进行水解反应。在本发明中,所述水优选为去离子水;所述水与乙醇的体积比优选为3:97~7:93;所述硅烷偶联剂的质量与水和乙醇体积之和的比值优选为1.0~2.0g:100.0ml。在本发明中,所述硅烷偶联剂与乙醇和水混合的方法优选为:将乙醇和水混合,得到乙醇-水混合溶剂,再将硅烷偶联剂溶解在乙醇-水混合溶剂中。在本发明中,调节所述混合液的ph值的调节剂优选为有机酸,所述有机酸优选为甲酸或乙酸;所述ph值优选调节至3.2~4.8;所述水解反应的时间优选为0.3~1h;所述硅烷偶联剂水解后形成硅醇。

36.在本发明中,所述乙基纤维素与硅烷偶联剂的质量比优选为(10.0~15.0):(1.0~2.0),更优选为(10.0~15.0):(1.0~1.5)。在本发明中,所述缩合反应的温度优选为50~70℃,具体地可以为50℃、60℃或70℃;所述缩合反应的时间优选为7~10h,具体地可以为7h、8h、9h或10h。在本发明中,所述缩合反应的具体操作方法优选为:在硅烷偶联剂水解后所得的水解反应液中加入乙基纤维素,在50~70℃条件下进行缩合反应。在所述缩合反应的过程中,硅烷偶联剂水解后形成的硅醇与乙基纤维素表面的羟基反应生成si-o-c键。

所述缩合反应后,本发明优选将所得缩合反应液依次进行洗涤、离心和干燥,得到疏水纤维素;所述洗涤用洗涤剂优选为去离子水。

37.得到疏水纤维素后,本发明将所述疏水纤维素与缓蚀剂在醇-水溶剂中进行混合,将所得分散液进行冷冻干燥,得到疏水改性纤维素基气凝胶。在本发明中,所述疏水纤维素与缓蚀剂的质量比优选为1:0.5~1:1,更优选为1:0.5~1:0.8。在本发明中,所述醇-水溶剂优选为叔丁醇和水的混合溶剂,所述混合溶剂中水与叔丁醇的体积比优选为4:6~1:9;本发明对所述醇-水溶剂的用量没有特别的要求,能够将所述疏水纤维素与缓蚀剂充分分散即可。在本发明中,所述疏水纤维素、缓蚀剂与醇-水溶剂的混合优选在搅拌条件下进行,所述混合的时间优选为2~10h,更优选为4~5h,所述混合在室温下进行即可;通过所述混合,缓蚀剂负载在疏水纤维素的网格结构中。本发明对所述冷冻干燥的操作方法没有特别的要求,采用本领域技术人员熟知的冷冻干燥方法即可;冷冻干燥后,得到疏水改性纤维素基气凝胶。

38.本发明提供的所述疏水改性纤维素基气凝胶的制备方法,过程简单,易于操作,有利于规模化生产。

39.本发明还提供了以上技术方案所述疏水改性纤维素基气凝胶或以上技术方案所述制备方法制备得到的疏水改性纤维素基气凝胶在有机涂料中的应用;所述有机涂料的组分包括有机树脂。在本发明中,所述有机树脂优选包括环氧树脂、聚酰亚胺树脂、醇酸树脂和丙烯酸树脂中的一种或几种;所述疏水改性纤维素基气凝胶的质量优选为有机树脂质量的3~10%,更优选为5~8%。在本发明中,所述应用的方法优选为:将所述疏水改性纤维素基气凝胶与有机涂料混合,将所得涂料涂覆在金属基材表面。在本发明中,所述涂覆的方法优选为提拉法,本发明对涂覆后形成的涂层厚度没有特别的要求,根据防腐需要进行设置即可;所述金属基材优选为钢材。在本发明中,将所述疏水改性纤维素基气凝胶应用到有机涂层中,能够使涂层在发生破损时有效地释放缓蚀剂从而抑制涂层破损裸露出的金属的腐蚀速率,赋予涂层主动防腐性能;而且,气凝胶中的疏水纤维素能够抑制水分子在涂层中的扩散速率,从而提高涂层的耐腐蚀性,延长涂层的服役寿命;此外,气凝胶中的纤维素为有机材料,与有机涂层具有良好的相容性。因此,所述疏水改性纤维素基气凝胶能够使涂层兼具耐蚀性和主动防腐性,且与有机涂层的相容性好。

40.下面结合实施例对本发明提供的疏水改性纤维素基气凝胶及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

41.实施例1

42.一种疏水改性纤维素基气凝胶,制备方法如下:

43.将1.0g全氟辛基三乙氧基硅烷溶解在100.0ml乙醇和去离子水的混合溶剂中(v

去离子水

:v

乙醇

=3:97),用有机酸调节ph值为4.5,水解0.5h;向所得水解液中加入10.0g乙基纤维素于60℃下反应8h后,使用去离子水洗涤、离心、干燥,得到疏水纤维素;

44.将疏水纤维素与硫脲缓蚀剂分散在叔丁醇和去离子水的混合溶剂(v

去离子水

:v

叔丁醇

=1:9)中室温下搅拌5h,其中疏水纤维素和缓蚀剂的质量比为1:0.6,之后进行冷冻干燥,得到疏水改性纤维素基气凝胶(负载缓蚀剂)。

45.图1是得到的疏水改性纤维素基气凝胶(负载缓蚀剂)的微观形貌图,由图1可以看出,制备得到的疏水改性纤维素基气凝胶具有明显的多孔网络结构,这保证了缓蚀剂的有

效负载和释放。

46.将制备得到的疏水改性纤维素基气凝胶应用于有机涂料中,方法为:将疏水改性纤维素基气凝胶均匀分散在环氧涂料中,疏水改性纤维素基气凝胶的质量为环氧涂料中环氧树脂质量的5%,通过提拉法将涂料包裹在钢片表面,得到兼具优异耐蚀性和主动防腐性的涂层。

47.利用紫外-可见分光光度计测试疏水改性纤维素基气凝胶溶液在258nm处的吸光值,计算硫脲缓蚀剂的累计释放量:称取100mg负载硫脲缓蚀剂的疏水改性纤维素基气凝胶分散在100ml去离子水中,测试在一定时间内不同ph值下缓蚀剂的累计释放情况,结果如图2所示。由图2可以看出,溶液ph值的改变不会影响疏水改性纤维素基气凝胶中缓蚀剂的释放速率,说明不论在什么ph值条件下,改性纤维素基气凝胶中的缓蚀剂都能够进行大量的释放;且在整个测试时间内,缓蚀剂不存在突释的情况,释放速率适中。这种释放情况可以保证添加了负载缓蚀剂的疏水改性纤维素基气凝胶的破损涂层在任何ph条件下都具有优异的主动防腐蚀性能。

48.测试添加了疏水改性纤维素基气凝胶(添加量5%)的环氧涂层的耐腐蚀性:将添加了疏水改性纤维素基气凝胶的环氧涂层在3.5wt%nacl溶液中浸泡90天,并以未添加疏水改性纤维素基气凝胶的环氧涂层作为对照。图3是未添加与添加疏水改性纤维素基气凝胶的环氧涂层在3.5wt%nacl溶液中浸泡90天后的bode图。从图3中可以看出,在3.5wt%nacl溶液中浸泡90天之后,未添加疏水改性纤维素基气凝胶的环氧涂层的低频模值明显低于添加了疏水改性纤维素基气凝胶的环氧涂层,说明疏水改性纤维素基气凝胶的添加可以有效地提高涂层的耐腐蚀性能。

49.测试添加了疏水改性纤维素基气凝胶(添加量5%)的破损涂层的主动防腐性能:将添加了疏水改性纤维素基气凝胶的破损涂层在ph值为3的3.5wt%nacl溶液中浸泡5天,并以未添加疏水改性纤维素基气凝胶的破损涂层作为对照。图4是未添加与添加疏水改性纤维素基气凝胶的破损涂层的在ph值为3的3.5wt%nacl溶液中浸泡5天后的bode图。如图4所示,破损涂层在ph值为3的3.5wt%nacl溶液中浸泡5天后,添加了疏水改性纤维素基气凝胶的破损涂层的低频模值明显高于未添加疏水改性纤维素基气凝胶的破损涂层的低频模值,说明疏水改性纤维素基气凝胶的添加可以明显提高破损涂层的主动防腐蚀性能。

50.实施例2

51.一种疏水改性纤维素基气凝胶,制备方法如下:

52.将1.0g全氟癸基三乙氧基硅烷溶解在100.0ml乙醇和去离子水的混合溶剂中(v

去离子水

:v

乙醇

=3:97),用有机酸调节ph值为3.2,水解0.5h;向所得水解液中加入10.0g乙基纤维素并于50℃下反应10h后,使用去离子水洗涤、离心、干燥,得到疏水纤维素;

53.将疏水纤维素与苯并三氮唑缓蚀剂分散在叔丁醇和去离子水的混合溶剂(v

去离子水

:v

叔丁醇

=2:8)中室温下搅拌4h,其中疏水纤维素和缓蚀剂的质量比为1:0.5,之后进行冷冻干燥,得到疏水改性纤维素基气凝胶(负载缓蚀剂)。

54.将制备得到的疏水改性纤维素基气凝胶应用于有机涂料中,方法为:将疏水改性纤维素基气凝胶均匀分散在聚酰亚胺涂料中,疏水改性纤维素基气凝胶的质量为聚酰亚胺涂料中聚酰亚胺树脂质量的6%,通过提拉法包裹在钢片表面,得到兼具优异耐蚀性和主动防腐性的涂层。

55.图5是未添加与添加疏水改性纤维素基气凝胶的聚酰亚胺涂层在3.5wt%nacl溶液中浸泡90天后的bode图。从图5中可以看出,在3.5wt%nacl溶液中浸泡90天之后,未添加疏水改性纤维素基气凝胶的聚酰亚胺涂层的低频模值明显低于添加了疏水改性纤维素基气凝胶的聚酰亚胺涂层,说明疏水改性纤维素基气凝胶的添加可以有效地提高涂层的耐腐蚀性能。

56.图6是未添加与添加疏水改性纤维素基气凝胶的破损涂层的在ph值为5的3.5wt%nacl溶液中浸泡5天后的bode图。如图6所示,破损涂层在ph值为5的3.5wt%nacl溶液中浸泡5天后,添加了疏水改性纤维素基气凝胶的破损涂层的低频模值明显高于未添加疏水改性纤维素基气凝胶的破损涂层的低频模值,说明疏水改性纤维素基气凝胶的添加可以明显提高破损涂层的主动防腐蚀性能。

57.实施例3

58.一种疏水改性纤维素基气凝胶,制备方法如下:

59.将1.0g十六烷基三甲氧基硅烷溶解在100.0ml乙醇和去离子水的混合溶剂中(v

去离子水

:v

乙醇

=3:79),用有机酸调节ph值为3.5,水解0.5h;向所得水解液中加入10.0g乙基纤维素并于50℃下反应10h后,使用去离子水洗涤、离心、干燥,得到疏水纤维素;

60.将疏水纤维素与十六烷胺缓蚀剂分散在叔丁醇和去离子水的混合溶剂(v

去离子水

:v

叔丁醇

=3:7)中室温下搅拌4h,其中疏水纤维素和缓蚀剂的质量比为1:0.8,之后进行冷冻干燥,得到疏水改性纤维素基气凝胶(负载缓蚀剂)。

61.将制备得到的疏水改性纤维素基气凝胶应用于有机涂料中,方法为:将疏水改性纤维素基气凝胶均匀分散在醇酸涂料中,疏水改性纤维素基气凝胶的质量为醇酸涂料中醇酸树脂质量的5%,通过提拉法包裹在钢片表面,得到兼具优异耐蚀性和主动防腐性的涂层。

62.图7是未添加与添加疏水改性纤维素基气凝胶的醇酸涂层在3.5wt%nacl溶液中浸泡90天后的bode图。从图7中可以看出,在3.5wt%nacl溶液中浸泡90天之后,未添加疏水改性纤维素基气凝胶的醇酸涂层的低频模值明显低于添加了疏水改性纤维素基气凝胶的醇酸涂层,说明疏水改性纤维素基气凝胶的添加可以有效地提高涂层的耐腐蚀性能。

63.图8是未添加与添加疏水改性纤维素基气凝胶的破损涂层的在ph值为5的3.5wt%nacl溶液中浸泡5天后的bode图。如图8所示,破损涂层在ph值为5的3.5wt%nacl溶液中浸泡5天后,添加了疏水改性纤维素基气凝胶的破损涂层的低频模值明显高于未添加疏水改性纤维素基气凝胶的破损涂层的低频模值,说明疏水改性纤维素基气凝胶的添加可以明显提高破损涂层的主动防腐蚀性能。

64.实施例4

65.一种疏水改性纤维素基气凝胶,制备方法如下:

66.将1.5g十八烷基三甲氧基硅烷溶解在100.0ml乙醇和去离子水的混合溶剂中(v

去离子水

:v

乙醇

=5:95),用有机酸调节ph值为4.8,水解0.5h;向所得水解液中加入15.0g乙基纤维素并于70℃下反应7h后,使用去离子水洗涤、离心、干燥,得到疏水纤维素;

67.将疏水纤维素与1-氨乙基-2-十七烷基咪唑啉缓蚀剂分散在叔丁醇和去离子水的混合溶剂(v

去离子水

:v

叔丁醇

=4:6)中室温下搅拌5h,其中疏水纤维素和缓蚀剂的质量比为1:0.5,之后进行冷冻干燥,得到疏水改性纤维素基气凝胶(负载缓蚀剂)。

68.将制备得到的疏水改性纤维素基气凝胶应用于有机涂料中,方法为:将疏水改性纤维素基气凝胶均匀分散在醇酸涂料中,疏水改性纤维素基气凝胶的质量为醇酸涂料中醇酸树脂质量的8%,通过提拉法包裹在钢片表面,得到兼具优异耐蚀性和主动防腐性的涂层。

69.图9是未添加与添加疏水改性纤维素基气凝胶的醇酸涂层在3.5wt%nacl溶液中浸泡90天后的bode图。从图9中可以看出,在3.5wt%nacl溶液中浸泡90天之后,未添加疏水改性纤维素基气凝胶的醇酸涂层的低频模值明显低于添加了疏水改性纤维素基气凝胶的醇酸涂层,说明疏水改性纤维素基气凝胶的添加可以有效地提高涂层的耐腐蚀性能。

70.图10是未添加与添加疏水改性纤维素基气凝胶的破损涂层的在ph值为7的3.5wt%nacl溶液中浸泡5天后的bode图。如图10所示,破损涂层在ph值为7的3.5wt%nacl溶液中浸泡5天后,添加了疏水改性纤维素基气凝胶的破损涂层的低频模值明显高于未添加疏水改性纤维素基气凝胶的破损涂层的低频模值,说明疏水改性纤维素基气凝胶的添加可以明显提高破损涂层的主动防腐蚀性能。

71.由以上实施例可以看出,本发明提供的疏水改性纤维素基气凝胶应用于有机涂层中,能够赋予涂层主动防腐性能,并提高涂层的耐腐蚀性,使涂层兼具优异耐蚀性和主动防腐性。

72.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。