1.本发明涉及物流技术领域,尤其涉及一种基于物联网的物流用重力感应分拣设备及分拣方法。

背景技术:

2.物流是货物流通的过程,在电商贸易规模逐渐扩大的背景下,物流的配送速度以及服务质量也不断提高,这主要得益于智能化的配送系统,以及智能化的物流分拣设备的应用,目前市面上有利用重力感应对包裹进行智能分拣的设备,但存在因包裹种类不同而造成防护效果不佳且效率不高的问题;申请号为cn202011025924.9的一种利用重力感应的物流分拣智能制造设备,其采用环形传送带、推板以及重力感应器等一系列结构,实现了自动分拣,有效降低了工人的劳动强度;但通过环形传送带以及三个触发重量逐渐减小的重力感应器对包裹进行分拣,一部分包裹需要经过三次称重才能得出最终重量并开始分拣,效率仍然较低。

技术实现要素:

3.为解决上述技术问题,本发明提供一种基于物联网的物流用重力感应分拣设备及分拣方法,以解决上述背景技术中描述问题。

4.本发明一种基于物联网的物流用重力感应分拣设备及分拣方法的目的与功效,由以下具体技术手段达成:包括周转台,周转台为矩形板材,周转台的底部固定连接有套筒,套筒的底部连接有传动箱体,套筒与传动箱体上下连通设置,周转台的上端面中心处嵌入设置有呈圆柱体结构的称重台,称重台的外侧下方位置套接有支座,支座与称重台转动连接,支座底部环形阵列有四个重量传感器,周转台的正面开设有凹槽,凹槽的内部嵌入设置有5根等距配列的主传送辊,称重台的底部中心处固定连接有一根传动轴,传动轴贯穿套筒的一端嵌入设置于传动箱体的内部,传动轴的外侧下方位置固定连接有从动锥齿轮,传送箱体的内部固定连接有伺服电机,伺服电机的输出端固定连接有主动锥齿轮,主动锥齿轮与从动锥齿轮相啮合;主传送辊高于称重台的上端面设置,主传送辊的两端均嵌套设置有皮带轮,皮带轮的外侧套接有皮带,皮带的另一端套接于外部传送带上。

5.作为本发明进一步的:所述周转台的顶部边缘固定连接有四个侧面为敞开设置的支架,所述支架的内部左侧、内部右侧以及内部后侧均固定连接有电动推杆,所述电动推杆均平行周转台设置,左右两侧的两根所述电动推杆的另一端均固定连接有连接块,所述连接块的底部开设有凹槽,凹槽的内部嵌入设置有侧推板,所述侧推板通过连接轴与连接块转动连接,所述侧推板的下端面与称重台之间的间距为3mm。

6.作为本发明进一步的:所述连接块底部凹槽远离称重台中轴线的一侧为敞开设计,所述侧推板朝向称重台中轴线的侧壁紧密贴合于连接块底部凹槽的另一侧壁;

所述连接块的顶部固定连接有定位块,所述定位块的内部顶端固定连接有电磁铁,所述定位块的底部嵌入设置有定位杆,所述定位杆为“t”字形,所述定位杆竖直段垂直贯穿连接块并延伸至连接块底部凹槽内部;所述连接轴外侧面开设有与定位杆的竖直段直径相同的通孔,所述定位杆的竖直段底部边缘为坡口设置,所述定位杆的水平段上端面固定连接有磁铁一。

7.作为本发明进一步的:所述支架内部后端的电动推杆正面固定连接有连接块二,所述连接块二背面下方位置开设有凹槽,凹槽的后侧壁为敞开设计,凹槽的内部嵌入设置有正推板;所述正推板设置于周转台内部从前往后第二根主传送辊的正上方,且所述正推板与主传送辊上下平行设置。

8.作为本发明进一步的:所述侧推板的下方开设有凹槽,凹槽的开口垂直向下,且所述侧推板的凹槽内部嵌入设置有阻拦网,所述阻拦网背向称重台的一侧紧密贴合有“十”字形的龙骨。

9.作为本发明进一步的:所述侧推板朝向称重台的一侧面底部边缘固定连接有限位块,所述限位块的远端为圆弧角,所述限位块的上端面为坡面。

10.作为本发明进一步的:所述连接块底部凹槽的侧壁设置有台阶,台阶的内部嵌入设置有磁铁二,所述磁铁二的一侧面与台阶齐平,所述磁铁二与连接块处于同一平面内的侧面贴合有橡胶材质的缓冲垫,所述侧推板为铁质。

11.作为本发明进一步的:所述称重台的上端面固定连接有两块导向板,两块所述导向板相互平行设置,所述导向板与称重台的上端面垂直设置,两块所述导向板之间的间距大于侧推板的宽度。

12.作为本发明进一步的:所述称重台的上端面开设有凹槽,凹槽的内部嵌入设置有副传送辊,所述副传送辊的数量为六根,六根所述副传送辊均与称重台转动连接,且所述副传送辊突出称重台的上端面2mm设置;位于所述称重台后侧的三根所述副传送辊外侧套接有扭簧,所述扭簧的一端固定于称重台上,所述扭簧的另一端固定连接于副传送辊的端部。

13.作为本发明进一步的:所述称重台的底部开设有凹槽,凹槽的内部固定连接有平面弹簧,所述平面弹簧的一侧固定连接于支座上。

14.有益效果:1.本发明采用称重台与主传送辊并排的设计,利用外部传送带与主传送辊连接,使包裹能够直接输送至称重台上进行称重,且该称重方式仅需通过单次称重即可得出包裹的重量,进而直接进行分拣,简化了称重所需的时间,且缩短了包裹称重时所需周转的路径,节省了时间,且使用更加便捷。

15.2.本发明采用称重台与副传送辊的设计,避免了包裹与称重台滑动摩擦,并利用副传送辊与扭簧的设计,减小包裹的惯性,滚动摩擦能够有效的保护包裹,并使包裹稳定的处于称重台上,便于对包裹进行准确的称重,而副传送辊两侧导向板的设计,能够对包裹进行限位,对包裹起到支撑的效果,避免包裹离开称重台,保障称重台准确性。

16.3.本发明采用侧推板与电动推杆的设计,在电动推杆带动侧推板移动的过程中,实现包裹向两个不同方向上的转移,包括正推板的设计,提供了向三个方向转移包裹的分

拣路径,对应三个重量区间,其仅经过单次测量后即可进入分选状态,分拣效率大大提高,利用包裹称重的时间,正推板与侧推板能够快速复位,从而节约了大量的时间,能够进一步提高效率。

17.4.本发明采用阻拦网、龙骨与限位块的设计,阻拦网扩大了侧推板与包裹的接触面积,并实现侧推板的轻量化,有效的对包裹进行了保护,避免包裹受损,且对于袋装包裹,能够承载包裹一部分的重量,分拣包裹的过程更加顺畅,龙骨的设计,大大提高了阻拦网的强度,并提高阻拦网的使用寿命。

附图说明

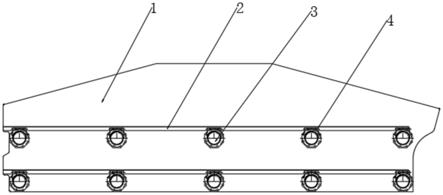

18.图1为本发明整体结构示意图。

19.图2为本发明剖面结构示意图。

20.图3为本发明图2中沿a-a处剖面结构示意图。

21.图4为本发明连接块剖面结构示意图。

22.图5为本发明侧推板局部结构示意图。

23.图6为本发明限位块结构示意图。

24.图7为本发明连接块二结构示意图。

25.图8为本发明称重台局部结构示意图。

26.图9为本发明平面弹簧局部结构示意图。

27.图10为本发明副传送辊局部结构示意图。

28.图11为本发明图2中a处放大结构示意图。

29.图1-11中,部件名称与附图编号的对应关系为:周转台1、套筒101、传动箱体102、主传送辊103、伺服电机104、主动锥齿轮105、皮带轮106、称重台2、支座201、重量传感器202、传动轴203、从动锥齿轮204、导向板205、副传送辊206、扭簧2061、平面弹簧207、支架4、电动推杆401、连接块二4011、正推板4012、连接块402、磁铁二4021、缓冲垫4022、侧推板403、阻拦网4031、龙骨4032、限位块4033、连接轴404、定位块405、电磁铁406、定位杆407、磁铁一408。

具体实施方式

30.如附图1至附图11所示:实施例1:一种基于物联网的物流用重力感应分拣设备及分拣方法,包括周转台1,周转台1为矩形板材,周转台1的底部固定连接有套筒101,套筒101的底部连接有传动箱体102,套筒101与传动箱体102上下连通设置,周转台1的上端面中心处嵌入设置有呈圆柱体结构的称重台2,称重台2的外侧下方位置套接有支座201,支座201与称重台2转动连接,支座201底部环形阵列有四个重量传感器202,周转台1的正面开设有凹槽,凹槽的内部嵌入设置有5根等距配列的主传送辊103,称重台2的底部中心处固定连接有一根传动轴203,传动轴203贯穿套筒101的一端嵌入设置于传动箱体102的内部,传动轴203的外侧下方位置固定连接有从动锥齿轮204,传送箱体102的内部固定连接有伺服电机104,伺服电机104的输出端固定连接有主动锥齿轮105,主动锥齿轮105与从动锥齿轮204相啮合;

主传送辊103高于称重台2的上端面设置,主传送辊103的两端均嵌套设置有皮带轮106,皮带轮106的外侧套接有皮带,皮带的另一端套接于外部传送带上;主传送辊103与外部传送带传动连接,该外部传送带不断将包裹送入主传送辊103,并由主传送辊103将快递继续输送至称重台2顶部,利用支座201底部的重量传感器202对包裹进行称重,采用单次称重计量大大简化了称重所需的时间,相较于传统的环形传送带输送方式,采用主传送辊103与称重台2并排设置,大大减少了包裹周转所需的路径,节省了大量的时间,更加便捷;实施例2:本实施例与实施例1的区别在于:周转台1的顶部边缘固定连接有四个侧面为敞开设置的支架4,支架4的内部左侧、内部右侧以及内部后侧均固定连接有电动推杆401,电动推杆401均平行周转台1设置,左右两侧的两根电动推杆401的另一端均固定连接有连接块402,连接块402的底部开设有凹槽,凹槽的内部嵌入设置有侧推板403,侧推板403通过连接轴404与连接块402转动连接,侧推板403的下端面与称重台2之间的间距为3mm;包裹在称重台2顶部称重完毕之后,通过一侧的电动推杆401带动侧推板403向另一侧的侧推板403移动,将包裹从称重台2顶部推出,从而通过两个侧推板403实现根据包裹的重量向两个方向移动,进而达到分拣的效果;将侧推板403贴近称重台2设置,能够提高包裹的分拣效率,防止包裹遗落在称重台2上;连接块402底部凹槽远离称重台2中轴线的一侧为敞开设计,侧推板403朝向称重台2中轴线的侧壁紧密贴合于连接块402底部凹槽的另一侧壁;连接块402的顶部固定连接有定位块405,定位块405的内部顶端固定连接有电磁铁406,定位块405的底部嵌入设置有定位杆407,定位杆407为“t”字形,定位杆407竖直段垂直贯穿连接块402并延伸至连接块402底部凹槽内部;连接轴404外侧面开设有与定位杆407的竖直段直径相同的通孔,定位杆407的竖直段底部边缘为坡口设置,定位杆407的水平段上端面固定连接有磁铁一408;电动推杆401带动侧推板403向一侧移动前,电磁铁406通电,根据磁极同性相斥的原理,电磁铁406对磁铁一408产生排斥的力,磁铁408与定位杆407向下滑动,定位杆407的竖直部位嵌入连接轴404外侧面的通孔当中,对侧推板403的位置进行定位,使侧推板403能够被固定在竖直的位置,保障侧推板403准确的将包裹向一侧推出,值得一提的是,位于包裹移动路径上的侧推板403其顶部电磁铁406利用磁极异性相吸的原理,不对位于包裹移动路径上的侧推板403进行定位,使包裹能够挤压侧推板403;包裹将这侧的侧推板403挤压至倾斜状态后,包裹从侧推板403底部边缘滑过,而后两个侧推板403均恢复原位,如此往复,等待下一次对包裹的称重;支架4内部后端的电动推杆401正面固定连接有连接块二4011,连接块二4011背面下方位置开设有凹槽,凹槽的后侧壁为敞开设计,凹槽的内部嵌入设置有正推板4012;正推板4012设置于周转台1内部从前往后第二根主传送辊103的正上方,且正推板4012与主传送辊103上下平行设置;包裹到达称重台2上之前,包裹利用自身挤压正推板4012,正推板4012倾斜之后包裹沿着正推板4012底部滑过,正推板4012随即复位,利用包裹称重的时间,正推板4012在自

身重力的作用下摆动并恢复原位,而包裹若处于正推板4012设定的重量区间范围内,支架4后侧的电动推杆401收缩,带动连接块二4011以及正推板4012向后侧移动,正推板4012在连接块二4011侧壁的限位下无法向前翻转,因此利用正推板4012带动包裹向支架4后侧移动,将包裹分选至支架4后侧;正推板4012与两块侧推板403的设置,提供了向三个方向转移包裹的分拣路径,对应三个重量区间,其仅经过单次测量后即可进入分选状态,分拣效率大大提高,利用包裹称重的时间,正推板4012与侧推板403能够快速复位,从而节约了大量的时间,能够进一步提高效率;侧推板403的下方开设有凹槽,凹槽的开口垂直向下,且侧推板403的凹槽内部嵌入设置有阻拦网4031,阻拦网4031背向称重台2的一侧紧密贴合有“十”字形的龙骨4032;侧推板403推动包裹时,包裹同时与阻拦网4031接触,阻拦网4031的设计,扩大了包裹于侧推板403的接触面积,并实现了侧推板403的轻量化设计,侧推板403更容易触发,且侧推板403的回摆幅度更小,包裹挤压侧推板403时更加省力,而阻拦网4031与包裹之间为软性接触,有效的对包裹进行保护,避免包裹受损,且对于袋装包裹而言,阻拦网4031不仅对包裹施加水平的挤压力,阻拦网4031还能够包裹住包裹,承载包裹一部分的重量,从而使推动包裹的过程更加轻松,龙骨4032的设计加强了阻拦网4031的强度,提高阻拦网4031的使用寿命;侧推板403朝向称重台2的一侧面底部边缘固定连接有限位块4033,限位块4033的远端为圆弧角,限位块4033的上端面为坡面;限位块4033设置于侧推板403推动包裹的一侧,限位块4033能够将包裹铲起并使阻拦网4031更好的包裹住包裹,从而便于推动包裹,提高分拣的准确性,且限位块4033的坡面及圆弧角设置,都能够有效保护包裹的完整性,避免包裹受损;连接块402底部凹槽的侧壁设置有台阶,台阶的内部嵌入设置有磁铁二4021,磁铁二4021的一侧面与台阶齐平,磁铁二4021与连接块402处于同一平面内的侧面贴合有橡胶材质的缓冲垫4022,侧推板403为铁质;磁铁二4021在侧推板403回摆时对侧推板403施加吸引力,进一步克服侧推板403的惯性,使侧推板403快速静止,因而提高装置装置整体分拣包裹的连贯性,侧推板403回摆至竖直状态时仍存在惯性,而连接块402的设置对侧推板403起到了限位的效果,而设置缓冲垫4022能够有效吸收碰撞时产生冲击和震动,保护磁铁二4021的同时,减少侧推板403的动能,使磁铁二4021能够快速使侧推板403恢复至静止状态;称重台2的上端面固定连接有两块导向板205,两块导向板205相互平行设置,导向板205与称重台2的上端面垂直设置,两块导向板205之间的间距大于侧推板403的宽度;经过主传送辊103进入称重台2的包裹,受到导向板205的阻挡,被限位于称重台2的顶部,而称重完毕之后,伺服电机104带动主动锥齿轮105旋转,从动锥齿轮204带动传动轴203转动,使称重台2转动至朝向包裹分拣的路径,便于后续对包裹进行分选;而导向板205能够对包裹进行限位,避免包裹倾斜或离开称重台2,保障测量结果的准确性;称重台2的上端面开设有凹槽,凹槽的内部嵌入设置有副传送辊206,副传送辊206的数量为六根,六根副传送辊206均与称重台2转动连接,且副传送辊206突出称重台2的上

端面2mm设置;位于称重台2后侧的三根副传送辊206外侧套接有扭簧2061,扭簧2061的一端固定于称重台2上,扭簧2061的另一端固定连接于副传送辊206的端部;副传送辊206的设计,避免包裹在进入称重台2上时包裹与称重台2之间的摩擦,将滑动摩擦变为滚动摩擦,有效保护包裹的完整性,而扭簧2061与副传送辊206的设计,能够有效消除包裹的惯性,使包裹稳定的处于称重台2上,便于对包裹进行准确的称重;称重台2的底部开设有凹槽,凹槽的内部固定连接有平面弹簧207,平面弹簧207的一侧固定连接于支座201上;旋转之后的称重台2在平面弹簧207的作用下,不依靠伺服电机104的转动也能够自动回归原位,二重保障,使用更加便捷;其中:传动箱体102的顶部装配有单片机,单片机、伺服电机104、重量传感器202、电动推杆401与电磁铁406均设置有与之匹配的电源,伺服电机104、重量传感器202、电动推杆401与电磁铁406均与单片机建立通信通道,通过单片机实现智能控制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。