1.本发明属于动车组地板技术领域,具体涉及一种动车组轻质高隔声地板及其设计方法。

背景技术:

2.高速动车组的车内噪声水平直接关系到其乘坐舒适性,通过对车内噪声进行声源识别、传递路径测试及仿真分析得出,当前高速动车组地板的隔声量为rw50db,为进一步适应乘坐舒适性要求,需要将地板隔声量提高至rw52db。

3.目前,基于隔声质量定律,提高地板隔声量的常规实现方式是增加承载层的铝型材厚度、将吸音棉或者内饰板的密度提高一倍以上,但是这些方式都会导致地板的整体面质量至少增加20kg/

㎡

,以单节车体宽3m长25m计算,单节车厢质量至少增加1.5吨,常规的8节编动车组仅地板质量便会增加12吨,关键是质量的增加会影响车辆气动阻力、机械阻力以及牵引制动性能,因此,这些改进方式均不可取,此外,由于动车组的内部空间所限,通过增加隔声层厚度的方式提高隔声量的方案也无法有效实施。

4.由于动车组地板具有工程化应用前景,通过提高动车组地板的隔声量以降低高速动车组的车内噪声水平能够大大提升乘坐舒适度,进而提升高速动车组产品的市场竞争力,能够产生巨大的经济效益,因此,如何在质量和厚度不增加或者增加量极小的前提下,提高动车组地板的隔声量,是当前亟需研究和解决的问题。

技术实现要素:

5.本发明实施例提供一种动车组轻质高隔声地板及其设计方法,旨在不增加地板质量和厚度的前提下提高动车组地板的隔声量。

6.为实现上述目的,本发明采用的技术方案是:第一方面,提供一种动车组轻质高隔声地板,包括:

7.承载层,为中空挤压铝型材,承载层的顶面设有损耗因子大于0.16的第一阻尼浆层,底面设有损耗因子大于0.16的第二阻尼浆层;

8.中间填充层,铺设于第一阻尼浆层上,包括自下而上依次层叠铺设的沥水板层、吸音棉层、隔音毡层;

9.超材料饰板层,位于中间填充层上方,底面与隔音毡层贴合,超材料饰板层内部周期性阵列分布有用于提供阻尼的模态结构单元;

10.减震器阵列,包括阵列分布的多个零赫兹减震器,零赫兹减震器的底端与承载层的顶面固定连接,顶端向上依次穿过第一阻尼浆层、中间填充层,并与超材料饰板层的底面固定连接。

11.结合第一方面,在一种可能的实现方式中,超材料饰板层包括:

12.均质基材板,周期性阵列分布有通孔阵列;

13.实心金属球阵列,对应嵌装于通孔阵列中,且实心金属球阵列的每个实心金属球

体上均包裹有低密度橡胶层;

14.其中,实心金属球体的弹性模量大于均质基材板的弹性模量,低密度橡胶层的弹性模量小于均质基材板的弹性模量,每个实心金属球体与包裹于其周壁上的低密度橡胶层均形成一个模态结构单元。

15.一些实施例中,各个实心金属球体分别通过树脂填充料封装于通孔阵列的相应通孔内,树脂填充料的弹性模量与均质基材板的弹性模量一致。

16.示例性的,零赫兹减震器包括:

17.底座,固定连接于承载层的顶面上,底座的中部设有竖直向上延伸的连接轴;

18.组合碟簧,套设于连接轴上;

19.浮座,上下滑动套装于连接轴上,且抵压于组合碟簧的顶端,浮座与超材料饰板层的底面固定连接;

20.预紧件,与连接轴螺纹旋接配合,且抵压于浮座上;

21.其中,在空载状态时,组合碟簧在预紧件的预紧力作用下的压缩量为0.75~0.8h0。

22.具体的,组合碟簧由两对叠合碟簧依次对合而成。

23.进一步地,连接轴上套设有橡胶限位套,橡胶限位套的外周壁与组合碟簧的内孔壁抵接。

24.一些实施例中,承载层的厚度为75~85mm,第一阻尼浆层的厚度为2.5~3.5mm、第二阻尼浆层的厚度为2.5~4.5mm。

25.一些实施例中,超材料饰板层的厚度为19~20mm,超材料饰板层上铺设有地板布。

26.本发明提供的动车组轻质高隔声地板的有益效果在于:与现有技术相比,本发明动车组轻质高隔声地板,一方面,利用第一阻尼浆层和第二阻尼浆层内的高损耗因子,能够在不增加阻尼浆重量的情况下提升阻尼浆的阻尼特性,从而提高承载层的隔声量;另一方面,超材料饰板层内部周期性阵列分布有模态结构单元,能够利用模态结构单元抑制噪声透射,无需增加厚度即可提高隔声量,同时面质量的增加量也远小于隔声质量定律;再一方面,采用零赫兹减震器组成的减震器阵列具有良好的低频减震性能,从而降低声桥结构对于隔声性能的影响,提高地板整体结构的隔声量;综合以上三个方面,能够在不增加(或增量极小)动车组地板的整体质量和厚度的前提下将动车组地板的隔声量在现有基础上提高至少2db,从而降低动车组车内噪音水平,提升乘坐舒适度。

27.第二方面,本发明实施例还提供了一种动车组轻质高隔声地板设计方法,包括以下步骤:

28.统计既有线路动车组的车内噪声水平,结合差异化对比分析制定车内噪声指标限值;

29.通过既有线路的动车组面板贡献量测试获得具体部位、具体频率对车内噪声水平的影响量,根据测试结果,以次部位主要频率段的隔声量为重点控制对象,分解车内噪声指标限值,制定地板整体隔声量指标;

30.根据动车组边界条件,将地板整体隔声量指标分解至地板各层部件上,获得各层部件的单部件隔声量指标;

31.根据各个单部件隔声量指标,考虑地板各层部件的重量、隔热、强度指标以及各层

部件间的干涉问题,确定地板各层部件结构及地板整体结构;

32.根据确定的地板各层部件结构制作各层部件样品,分别对各层部件样品进行测试验证,并在验证达标后按照确定的地板整体结构制作如权利要求1-8任一项的动车组轻质高隔声地板。

33.结合第二方面,在一种可能的实现方式中,根据各个单部件隔声量指标,考虑地板各层部件的重量、隔热、强度指标以及各层部件间的干涉问题,确定地板各层部件结构及地板整体结构包括:

34.确定饰板层结构:按照周期性阵列分布的方式在均质基材板中嵌入硅橡胶包裹的金属球;

35.确定承载层结构:在中空挤压铝型材的上下两面分别喷涂损耗因子大于0.16的阻尼浆;

36.确定承载层和饰板层的连接结构:采用基于正刚度碟簧和负刚度碟簧对合结构的零赫兹减震器,将阵列分布的多个零赫兹减震器作为连接结构。

37.本发明提供的动车组轻质高隔声地板设计方法,制备的动车组轻质高隔声地板具有与上述动车组轻质高隔声地板相同的有益效果,在此不再赘述。

附图说明

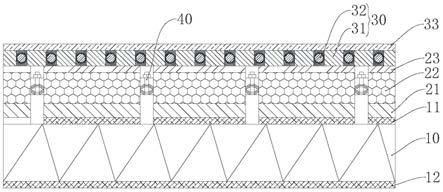

38.图1为本发明实施例提供的动车组轻质高隔声地板的结构示意图;

39.图2为本发明实施例采用的超材料饰板层的局部结构示意图;

40.图3为本发明实施例采用的零赫兹减震器的结构示意图;

41.图4为本发明实施例提供的动车组轻质高隔声地板设计方法的流程框图。

42.图中:10、承载层;11、第一阻尼浆层;12、第二阻尼浆层;20、中间填充层;21、沥水板层;22、吸音棉层;23、隔音毡层;30、超材料饰板层;31、均质基材板;32、模态结构单元;321、通孔;322、实心金属球体;323、低密度橡胶层;324、树脂填充料;33、地板布;40、零赫兹减震器;41、底座;411、连接轴;42、组合碟簧;43、浮座;44、预紧件;45、橡胶限位套。

具体实施方式

43.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

44.请一并参阅图1至图3,现对本发明提供的动车组轻质高隔声地板进行说明。所述动车组轻质高隔声地板,包括承载层10、中间填充层20、超材料饰板层30,以及减震器阵列;其中,承载层10为中空挤压铝型材,承载层10的顶面设有损耗因子大于0.16的第一阻尼浆层11,底面设有损耗因子大于0.16的第二阻尼浆层12;中间填充层20铺设于第一阻尼浆层11上,包括自下而上依次层叠铺设的沥水板层21、吸音棉层22、隔音毡层23;超材料饰板层30位于中间填充层20上方,底面与隔音毡层23贴合,超材料饰板层30内部周期性阵列分布有用于提供阻尼的模态结构单元32;减震器阵列包括阵列分布的多个零赫兹减震器40,零赫兹减震器40的底端与承载层10的顶面固定连接,顶端向上依次穿过第一阻尼浆层11、中间填充层20,并与超材料饰板层30的底面固定连接。

45.需要解释,在本实施例中,承载层10仍然采用当前动车组地板上所采用的中空挤压铝型材,并且中空挤压铝型材的厚度保持80mm不变,第一阻尼浆层11和第二阻尼浆层12的喷涂厚度与当前喷涂的阻尼浆厚度也保持一致,这样能够确保不增加承载层10的厚度,在此基础上,提高阻尼浆的隔声量的方式有两种:分别是常温下增加损耗因子和增加材料配重(如增加石墨烯材料的配比),而基于不增重的原则,在此通过增加损耗因子的方式提高第一阻尼浆层11和第二阻尼浆层12的隔声量,由于当前所采用的阻尼浆的损耗因子为0.16,测试证明,当损耗因子增加到0.19时,承载层10作为单体结构能够提高隔声量1~1.5db,承载层10与其它层组合后整体隔声量能够提高约0.35db。

46.超材料饰板层30为影响地板整体隔声效果的另一关键因素,应当理解,超材料是指具有人工设计的结构并呈现出天然材料所不具备的超常物理性质的复合材料,在本实施例中通过内部周期性阵列分布的模态结构单元32,使作为饰板的常规板材具备超材料性能,由于模态结构单元32对于阻尼特性的提升,能够使超材料饰板层30的隔声效果增强,具体实现原理如下:

47.基于材料本身模态密度的改变会影响其隔声量,建立统计能量传声损失(隔声量)模型,考虑结构共振、质量定律及声泄露,经过试验测试验证可确定模态密度数值增大,对应的隔声量会增大;对于超材料饰板层30而言,通过周期性阵列分布的模态结构单元32,能够相较于木质地板结构带宽内的模态个数增加(即表明带宽内的稀疏模态变成带宽内密集型局部模态),即模态密度大。

48.具体的,带宽内的模态数量或个数与模态密度n的关系为:其中,带宽内的模态个数通过有限元仿真计算获得,带宽频率差值为已知量;

49.由此可见,模态个数越大,模态密度越大,因此传声损失(隔声量)越大,具体到本实施例中,通过在超材料饰板层30内部嵌装的模态结构单元32,能够提高材料本身的模态密度,从而提高隔声量;

50.另外,除模态密度的改变提高隔声量以外,还能够利用模态结构单元32提升超材料试板层的阻尼特性,从而能够改变其振动特性,进而增加声能量的透射耗散,也是该结构能够提高隔声量的一个因素,经测试验证,超材料饰板层30的重量较当前结构增量约2.5kg/

㎡

,增量在可接受范围之内,其单体结构隔声量提升3~4db,超材料饰板层30与其它层组合后整体结构隔声量提升0.7~1db。

51.减震器阵列作为承载层10和超材料饰板层30之间的连接结构,能够避免承载层10和超材料饰板层30之间形成声桥结构(即双层板的空气层之间固体的刚性连接,该结构会破坏空气层的弹性层作用,使隔声量下降),且由于采用零赫兹减震器40组成减震器阵列,因此对于低频振动的适应性更强,能够实现超材料饰板层30的全频段减振,并提高地板整体结构的隔声量,经验证,采用该结构动车组地板的整体隔声量提升1db。

52.在本实施例中,作为中间填充层20的沥水板层21、吸音棉层22、隔音毡层23仍沿用当前材料结构、密度、厚度参数,综合以上三个隔声音结构,动车组地板在其质量增量(2.5kg/

㎡

)远低于隔声质量定律(提升隔声2db需增重20kg/

㎡

)、整体厚度尺寸不变的情况下,能够提升整体隔声量2.05~2.35db,满足动车组车内降噪2db的要求,且具备动车组车内装配的适配性。

53.本实施例提供的动车组轻质高隔声地板,与现有技术相比,一方面,利用第一阻尼浆层11和第二阻尼浆层12内的高损耗因子,能够在不增加阻尼浆重量的情况下提升阻尼浆的阻尼特性,从而提高承载层10的隔声量;另一方面,超材料饰板层30内部周期性阵列分布有模态结构单元32,能够利用模态结构单元32抑制噪声透射,无需增加厚度即可提高隔声量,同时面质量的增加量也远小于隔声质量定律;再一方面,采用零赫兹减震器40组成的减震器阵列具有良好的低频减震性能,从而降低声桥结构对于隔声性能的影响,提高地板整体结构的隔声量;综合以上三个方面,能够在不增加(或增量极小)动车组地板的整体质量和厚度的前提下将动车组地板的隔声量在现有基础上提高至少2db,从而降低动车组车内噪音水平,提升乘坐舒适度。

54.在一些实施例中,参见图2,超材料饰板层30包括均质基材板31和实心金属球阵列;均质基材板31上周期性阵列分布有通孔阵列;实心金属球阵列对应嵌装于通孔阵列中,且实心金属球阵列的每个实心金属球体322上均包裹有低密度橡胶层323;其中,实心金属球体322的弹性模量大于均质基材板31的弹性模量,低密度橡胶层323的弹性模量小于均质基材板31的弹性模量,每个实心金属球体322与包裹于其周壁上的低密度橡胶层323均形成一个模态结构单元32。

55.具体的,在本实施例中,各个实心金属球体322分别通过树脂填充料324封装于通孔阵列的相应通孔321内,树脂填充料324的弹性模量与均质基材板31的弹性模量一致。实心金属球体322可优选采用实心体铅球,低密度橡胶层323具体可以是硅橡胶,均质基材板31具体可以是木质胶合板,在木质胶合板上打通孔阵列后将每个通孔321内嵌入一个实心金属球体322,然后采用树脂填充料324紧密填充在通孔321内部从而对实心金属球体322形成封装,该结构能够提升木质胶合板的阻尼特性,从而提升其振动特性,同时由于实心金属球体322的弹性模量大于均质基材板31(因此作为芯振子),而低密度橡胶层323的弹性模量小于均质基材板31,从而使模态结构单元32符合结构规律,能够提高对于声能量的耗散量,并利用与均质基材板31的弹性模量一致的树脂填充料324对实心金属球体322和低密度橡胶层323进行封装,能够满足工程其它边界条件,确保结构稳定可靠。

56.作为上述零赫兹减震器40的一种具体实施方式,请参阅图3,零赫兹减震器40包括底座41、组合碟簧42、浮座43,以及预紧件44;底座41固定连接于承载层10的顶面上,底座41的中部设有竖直向上延伸的连接轴411;组合碟簧42套设于连接轴411上;浮座43上下滑动套装于连接轴411上,且抵压于组合碟簧42的顶端,浮座43与超材料饰板层30的底面固定连接;预紧件44与连接轴411螺纹旋接配合,且抵压于浮座43上;其中,在空载状态时,组合碟簧42在预紧件44施加的预紧力作用下的压缩量为0.75~0.8h0。

57.应当理解,h0为碟簧的最大可压缩量,具体是指碟簧的内斜壁的高度值,空载状态是指在动车组车内无乘客的情况,但是应当考虑布置于超材料饰板层30上方的座椅、扶手、电气柜、地板布以及超材料饰板层30的自重因素,对于结构重量较大的区域可适当减小预紧力,结构重量较小的区域可适当增加预紧力,以保证各个组合碟簧42的空载压缩量处于0.75~0.8h0之间,如此便能够使得动车组车内载客量达到设计载荷时,组合碟簧42的压缩量会受乘客的重力而压缩至约0.9h0,此时组合碟簧42接近于准零刚度状态,能够利于消除或减小低频振动,同时振动的减小也利于消除一部分噪音,提高乘坐舒适度。

58.具体的,本实施例中组合碟簧42由两对叠合碟簧依次对合而成。底座41与承载层

10的顶面、浮座43与超材料饰板层30的底面均可采用结构胶粘接固定的方式,在连接完成后旋拧预紧件44向浮座43上施加抵压力,浮座43抵压组合碟簧42至准零刚度状态(接近零刚度的状态,通常为碟簧趋于水平时达到该状态),由于组合碟簧42为两对叠合的碟簧依次对合的组合形式,因此两者在准零刚度状态下承受载荷时,始终处于其中一对呈现为正刚度、另一对呈现为负刚度的状态,利用正负刚度的组合作用,能够使组合碟簧42具备全频段减震性能,尤其能够适应低频振动,提高乘坐舒适度,同时消除声桥结构对于振动特性的影响,提高隔声量。

59.进一步地,参见图3,为了抑制组合碟簧42的径向横移,提高结构稳定性,本实施例中连接轴411上套设有橡胶限位套45,橡胶限位套45的外周壁与组合碟簧42的内孔壁抵接。

60.具体地,本实施例中,承载层10的厚度为75~85mm,第一阻尼浆层11的厚度为2.5~3.5mm、第二阻尼浆层12的厚度为2.5~4.5mm;超材料饰板层30的厚度为19~20mm,超材料饰板层30上铺设有地板布33。在提升隔声量的同时,各个结构层的厚度能够与常规结构的厚度基本保持一致,从而地板整体厚度能够适配于动车组的装配空间要求。

61.基于同一发明构思,结合图1至图4,本技术实施例还提供一种动车组轻质高隔声地板设计方法,包括以下步骤:

62.步骤s101:统计既有线路动车组的车内噪声水平,结合差异化对比分析制定车内噪声指标限值;

63.具体的,可结合既有线路动车组的相似车型噪声规律统计数据及可行性论证指标,制定车内噪声指标限值,如车内噪声声压级68db。

64.步骤s102:通过既有线路的动车组面板贡献量测试获得具体部位、具体频率对车内噪声水平的影响量,根据测试结果,以次部位主要频率段的隔声量为重点控制对象,分解车内噪声指标限值,制定地板整体隔声量指标;

65.具体的,首先结合既有线路的动车组车内噪声测试值和面板贡献量查找影响因素:如地板贡献量大,则在vaone(全频段振动噪声计算软件)仿真模型中更改地板隔声量预测车内噪声值,通过对更改前后噪声差值的对比分析最终确定地板隔声量,如分析得出地板隔声量由rw50db提高到rw52db,确定100~200hz频率段较原有隔声量提高4db的隔声量指标。

66.步骤s103:根据动车组边界条件,将地板整体隔声量指标分解至地板各层部件上,获得各层部件的单部件隔声量指标;

67.具体的,可通过大量的隔声测试数据获得单层部件隔声量在整体结构的隔声量中的占比关系,然后将地板整体隔声量指标分解至各层部件。

68.步骤s104:根据各个单部件隔声量指标,考虑地板各层部件的重量、隔热、强度指标以及各层部件间的干涉问题,确定地板各层部件结构及地板整体结构;

69.具体的,在不增加或者允许范围内增加各层部件的厚度和重量的前提条件下,并考虑各层部件材料的隔热性、强度指标以及连接关系等因素,确定饰板层结构为按照周期性阵列分布的方式在均质基材板31中嵌入硅橡胶包裹的金属球;确定承载层10结构为在中空挤压铝型材的上下两面分别喷涂损耗因子大于0.16的阻尼浆;确定承载层10和饰板层的连接结构为采用基于正刚度碟簧和负刚度碟簧对合结构的零赫兹减震器40,将阵列分布的多个所述零赫兹减震器40作为连接结构。

70.步骤s105:根据确定的地板各层部件结构制作各层部件样品,分别对各层部件样品进行测试验证,并在验证达标后按照确定的地板整体结构制作上述动车组轻质高隔声地板。

71.本实施例提供的动车组轻质高隔声地板设计方法,与现有技术相比,在对车内噪声指标限值进行分析确定后,针对地板结构对于车内噪声的影响制定需要提升地板整体结构的隔声量指标,然后将整体隔声量指标分解至组成地板的各层部件上,基于不增加地板整体厚度和质量的原则,针对各层部件的结构特性进行改进以提高其单体隔声量,进而实现地板整体组合结构的隔声量,最终制备获得的动车组轻质高隔声地板,能够利用第一阻尼浆层11和第二阻尼浆层12内的高损耗因子,在不增加阻尼浆重量的情况下提升阻尼浆的阻尼特性,从而提高承载层10的隔声量,并通过在超材料饰板层30内部周期性阵列分布的模态结构单元32,能够利用模态结构单元32抑制噪声透射,无需增加厚度即可提高隔声量,同时面质量的增加量也远小于隔声质量定律,另外,选择零赫兹减震器40组成的减震器阵列具有良好的低频减震性能,从而能够降低声桥结构对于隔声性能的影响,提高地板整体结构的隔声量;最终能够在不增加(或增量极小)动车组地板的整体质量和厚度的前提下将动车组地板的隔声量在现有基础上提高至少2db,从而降低动车组车内噪音水平,提升乘坐舒适度。

72.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。