1.本发明涉及烟叶烘烤设备技术领域,具体涉及一种密集烤房烟叶烘烤定色期变频控风加速脱水方法。

背景技术:

2.烟叶成熟、采收后需要经过烘烤调制才能固定和彰显烟叶的内在质量,目前,对烟叶的烘烤调制主要是在密集烤房内进行。目前我国已经基本普及了密集烤房烘烤调制烟叶,但结构和配置上基本上沿用和借鉴传统技术,存在棚次之间变黄差异性较大、排湿通风较为粗放和烘烤形成的香气物质流失严重等问题。主要原因在于,现有的密集烤房用的循环风机的电机主要是960~1440 r/min的4/6级双速电机,该电机仅有高、低两个档位控制,风量控制精度差、滞后严重。为了改变这一状况,技术人员把变频器应用于密集烤房的循环风机的控制中,在烟叶烘烤的定色期,利用变频技术把变频器设定在35hz、40hz或其他固定频率来控制循环风机的风量,不但能够提高密集烤房的排湿能力,还具有节能环保的优势。但是,无论是变频器控制循环风机的控制方式还是原有的双速电机的控制方式均为固定的风速输出。固定的风速长时间沿着叶片表面流动,极易在叶片和风流接触面形成风墙,在叶片表面形成风墙效应,就类似夏季商场大门口风墙阻隔室内外气体交换。密集烤房的这种风墙隔断叶片表面的气孔,使叶片内的水蒸汽无法向风流内散发,影响叶片烘干效率,导致烟叶定色期烟叶水分的排湿效率,犹如在夏天利用风扇吹干湿衣服时,在相同档位的情况下,摇摆风扇要比固定的风扇能够更快的吹干衣服,其原因就在于固定风扇的气流的流动方向固定,在湿衣服表面形成了风墙效应。密集烤房的循环风机采用固定的风速输出,在烟叶表面形成风墙效应,风墙效应的存在严重影响了烟叶的烘干效率及烘干后的烟叶品质。

技术实现要素:

3.综上所述,为了克服现有技术问题的不足,本发明提供了一种密集烤房烟叶烘烤定色期变频控风加速脱水方法,它是改变现有密集烤房的风速控制方法,在烟叶定色期采用变频风控变速的风速控制方法,先将装烟室的风速调整至设定温度下的最佳风速,之后调整循环风机的电机频率,使装烟室的风速在最佳风速上下周期性变化,周期性变化的风速能够有效的避免风墙效应,提高装烟室内烟叶叶片间的通风量,加快烟叶脱水,促进烤房内水分向外界排出。

4.为解决上述技术问题,本发明采用的技术方案为:一种密集烤房烟叶烘烤定色期变频控风加速脱水方法,其中:通过密集烤房的烟叶烘烤控制仪控制循环风机的电机的频率,通过变频控制循环风机的转速,从而控制密集烤房的装烟室内的风速,在密集烤房的装烟室内设置风速测量仪,利用风速测量仪检测装烟室内风速,在烟叶烘烤的定色期,先通过烟叶烘烤控制仪设定烟叶定色烘烤温度为x℃,设定循环风机的电机频率调控幅度值为v

x

hz,设定循环风机的电机的变频周期为z

x

小时,然后缓慢改变循环风机的电机频率,使装烟室内的风速达到定色烘烤温度为x℃时的最佳风

速,最佳风速时循环风机的频率为定色烘烤温度x℃时的循环风机的电机的最佳频率u

x

hz,然后再通过烟叶烘烤控制仪控制循环风机的电机频率,使循环风机的电机频率以最佳频率u

x

hz为基点频率、以u

x-v

x

hz~u

x

v

x

hz为频率变化范围、以z

x

小时为变频周期,做正玄周期性变化,从而使密集烤房的装烟室内的风速周期性变化,从而避免叶片表面的风墙效应,加速烟叶脱水排湿。

5.本发明的技术方案还可以是这样实现的,所述的密集烤房为气流下降式密集烤房时,风速测量仪设置在装烟室内最下层烟叶的叶尖位置,所述的密集烤房为气流上升式密集烤房时,风速测量仪设置在装烟室的最上层烟叶的叶柄位置。

6.本发明的技术方案还可以是这样实现的,所述的密集烤房的循环风机的电机为变频电机时,循环风机的变频电机的控制端与烟叶烘烤控制仪通过控制线电连接;所述的密集烤房的循环风机的电机为4/6级双速电机时,双速电机的电源输入端通过电源线电连接变频器的电源输出端,变频器的电源输入端通过电源线电连接电源,变频器的控制端通过控制线电连接烟叶烘烤控制仪。

7.本发明的技术方案还可以是这样实现的,所述的最佳风速为0.2-0.3 m/s。

8.一种密集烤房烟叶烘烤定色期变频控风加速脱水方法,包括以下工艺步骤:步骤s1:烟叶定色期的黄片黄筋阶段步骤s11:在变黄期结束后,在密集烤房的烟叶烘烤控制仪上分多次设定烟叶定色期黄片黄筋阶段的装烟室干球温度为x1℃,设定循环风机的电机频率调控幅度值为v

x1

hz,设定循环风机的电机变频周期为z

x1

小时,设定干球温度为x1℃时烟叶定色烘烤时间为a小时,步骤s12:烟叶烘烤控制仪控制密集烤房的加热装置以每2小时升温1℃的速度使装烟室升温,当装烟室干球温度达到设定温度x1℃时,烟叶烘烤控制仪控制风速测量仪检测装烟室风速,同时,烟叶烘烤控制仪控制循环风机的电机频率,使循环风机的电机以2hz的增幅缓慢提高循环风机转速,当风速测量仪检测到装烟室风速为0.2-0.3 m/s时,此时循环风机的电机频率为干球温度为x1℃时的最佳排湿频率u

x1 hz,步骤s13:烟叶烘烤控制仪控制循环风机的电机频率升高,从0~1/4z

x1

小时,将循环风机的电机频率从u

x1 hz提高到u

x1

v

x1

hz,从1/4z

x1 ~3/4z

x1

小时,将循环风机的电机频率从u

x1

v

x1

hz降低到u

x1-v

x1

hz,从3/4 z

x1 ~ z

x1

小时,将循环风机的电机频率从u

x1-v

x1

hz降低到u

x1

hz,如此周期性循环往复,直至烟叶定色烘烤时间达到a小时或者烟叶黄片黄筋成小卷筒状;步骤s2:烟叶定色期的干片阶段步骤s21:烟叶黄片黄筋后,在密集烤房的烟叶烘烤控制仪上分多次设定烟叶定色期干片阶段的装烟室干球温度为x2℃,设定循环风机的电机频率调控幅度值v

x2

hz,设定循环风机的电机频率变频周期为z x2

小时,设定干球温度为x2℃时烟叶定色期干片阶段烘烤时间为b小时,步骤s22:烟叶烘烤控制仪控制密集烤房的加热装置以每2小时升温1℃的速度使装烟室升温,当装烟室干球温度达到设定温度x2℃时,烟叶烘烤控制仪控制风速测量仪检测装烟室风速,同时,烟叶烘烤控制仪控制循环风机的电机频率,使循环风机的电机以2hz的增幅缓慢提高循环风机转速,当风速测量仪检测到装烟室风速为0.2-0.3 m/s时,此时循

环风机的电机频率为干球温度为x2℃时的最佳排湿频率u

x2 hz,步骤s23:烟叶烘烤控制仪控制循环风机的频率升高,从0~1/4z

x2

小时,将循环风机的电机频率从u

x2 hz提高到u

x2

v

x2

hz,从1/4z

x2 ~3/4z

x2

小时,将循环风机的电机频率从u

x2

v

x2

hz降低到u

x2-v

x2

hz,从3/4 z

x2 ~ z

x2

小时,将循环风机的电机频率从u

x2-v

x2

hz降低到u

x2

hz,如此周期性循环往复,直至烟叶定色烘烤时间达到b小时或者烟叶叶片全干但主脉未干;至此,完成烟叶定色期烘烤。

9.本发明的技术方案还可以是这样实现的,步骤s11:所述的烟叶定色期的黄片黄筋阶段,在烟叶烘烤控制仪上分两次设定烟叶定色期黄片黄筋阶段的装烟室干球温度x1℃,分别为43℃及46℃,设定循环风机的电机频率调控幅度值v

x1

=8~10hz,设定循环风机的电机频率变频周期z

x1

=4小时,设定干球温度x1=43℃时,烟叶定色烘烤时间a为10小时,设定干球温度x1=46℃时,烟叶定色烘烤直至烟叶黄片黄筋成小卷筒状。

10.本发明的技术方案还可以是这样实现的,步骤s21:所述的烟叶定色期的干片阶段,在烟叶烘烤控制仪上分两次设定烟叶定色期黄片黄筋阶段的装烟室干球温度x2℃,分别为48℃及54℃,设定循环风机的电机频率调控幅度值v

x2

=8~10hz,设定循环风机的电机频率变频周期z

x2

=2小时,设定干球温度x

2 =48℃时,烟叶定色烘烤时间b为6小时,设定干球温度x

2 =54℃时,烟叶定色烘烤直至烟叶叶片全干但主脉未干。

11.本发明的有益效果为:1、本发明是改变现有密集烤房的风速控制方法,在烟叶定色期采用变频风控变速的风速控制方法,先将装烟室的风速调整至设定温度下的最佳风速,之后调整循环风机的电机频率,使装烟室的风速在最佳风速上下周期性变化,周期性变化的风速能够有效的避免风墙效应,提高装烟室内烟叶叶片间的通风量,加快烟叶脱水,促进烤房内水分向外界排出。

12.2、本发明通过烟叶烘烤控制仪调整循环风机的频率,使装烟室的风速以最佳风速为基点风速,在一定幅度范围内做正弦周期性变化,周期性变化的风速能够有效的避免风墙效应,使装烟室叶片间通风流畅,更加有利于烟叶排湿,从而提高烟叶烘烤定色期的排湿效率,另外,风速测量仪的设置,能够及时测量及反馈装烟室叶尖部位的风速,可根据不同装烟密度调整装烟室最佳风速,精细化烟叶烘烤定色期的排湿需求,避免风速过大或过小,提高烟叶烘烤质量,能够有效的提升烟叶烘烤质量及烘烤后品质,提高烘烤效率降低烘烤成本。

附图说明

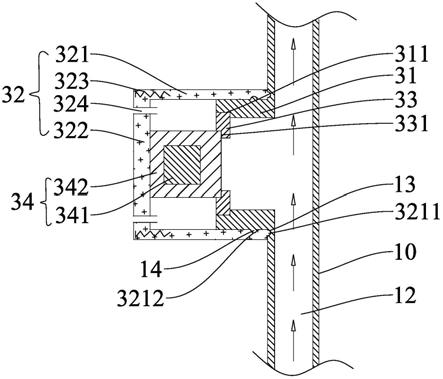

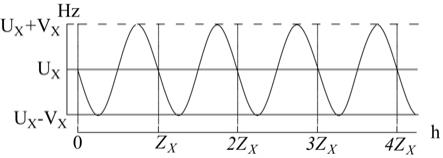

13.图1为本发明实施例一的密集烤房的结构示意图;图2为图1的密集烤房的剖视结构示意图;图3为本发明的实施例一的密集烤房的变频器及烟叶烘烤控制仪的结构示意图;图4为烟叶烘烤定色期干球温度为x℃、循环风机的电机频率调控幅度值v

x

hz、变频周期为z

x

小时情况下循环风机电机频率控制曲线图。

具体实施方式

14.下面结合附图及实施例对本发明作进一步的详细说明。

15.实施例一本实施例中密集烤房为现有的气流下降式密集烤房,其采用的循环风机3为电机为4/6级双速电机时,如图1、图2及图3所示,对现有密集烤房进行改造,增加变频器6,变频器6设置在电气箱5内,循环风机3的电机电源输入端通过电源线电连接变频器6的电源输出端,变频器6的电源输入端通过电源线电连接电源,变频器6的控制端通过控制线电连接烟叶烘烤控制仪2。

16.一种密集烤房烟叶烘烤定色期变频控风加速脱水方法,其中:通过密集烤房的烟叶烘烤控制仪2控制循环风机3的电机的频率,通过变频控制循环风机3的转速,从而控制密集烤房的装烟室1内的风速,在密集烤房的装烟室1内设置风速测量仪4,风速测量仪4设置在装烟室1内最下层烟叶的叶尖位置,利用风速测量仪4检测装烟室1内风速,在烟叶烘烤的定色期,先通过烟叶烘烤控制仪2设定烟叶定色烘烤温度为x℃,设定循环风机3的电机频率调控幅度值为v

x

hz,设定循环风机3的电机的变频周期为z

x

小时,然后缓慢改变循环风机3的电机频率,使装烟室1内的风速达到定色烘烤温度为x℃时的最佳风速,所述的最佳风速为0.2-0.3 m/s,此时,装烟室1内的烟叶叶尖轻微摆动,最佳风速时循环风机3的频率为定色烘烤温度x℃时的循环风机3的电机的最佳频率u

x

hz,然后再通过烟叶烘烤控制仪2控制循环风机3的电机频率,使循环风机3的电机频率以最佳频率u

x

hz为基点频率、以u

x-v

x

hz~u

x

v

x

hz为频率变化范围、以z

x

小时为变频周期,做正玄周期性变化,从而使密集烤房的装烟室1内的风速周期性变化,从而避免叶片表面的风墙效应,加速烟叶脱水排湿。

17.本实施例以渝金香1号品种上部烟叶(15~16叶位)为试验材料,在其烘烤定色期采用以下定色烘烤工艺:一种密集烤房烟叶烘烤定色期变频控风加速脱水方法,包括以下工艺步骤:步骤s11:在变黄期结束后,在密集烤房的烟叶烘烤控制仪2上设定烟叶定色期黄片黄筋阶段的装烟室1干球温度为x1=43℃,设定循环风机3的电机频率调控幅度值为v

43

=8hz,设定循环风机3的电机变频周期为z

43

=4小时,设定干球温度为x1=43℃时烟叶定色烘烤时间为a=10小时,步骤s12:烟叶烘烤控制仪2控制密集烤房的加热装置以每2小时升温1℃的速度使装烟室1升温,当装烟室1干球温度达到设定温度x1=43℃时,烟叶烘烤控制仪2控制风速测量仪4检测装烟室1风速,同时,烟叶烘烤控制仪2通过变频器6控制循环风机3的电机频率,使循环风机3的电机以2hz的增幅缓慢提高循环风机3转速,当风速测量仪4检测到装烟室1风速为0.2-0.3 m/s时,此时变频器6显示的频率即为干球温度为43℃时的最佳排湿频率u

43 hz,步骤s13:如图4所示,烟叶烘烤控制仪2通过变频器6控制循环风机3的电机频率升高,从0~1小时,将循环风机3的电机频率从u

43 hz提高到u

43

8hz,从1~3小时,将循环风机3的电机频率从u

43

8hz降低到u

43-8hz,从3~4小时,将循环风机3的电机频率从u

43-8hz降低到u

43

hz,如此周期性循环往复,直至烟叶定色烘烤时间达到10小时;重复步骤s11,在烟叶烘烤控制仪2上设定烟叶定色期黄片黄筋阶段的装烟室1干球温度为x1=46℃,设定循环风机3的电机频率调控幅度值v

46

=10hz,设定循环风机3的电机

变频周期为z

46

=4小时,设定干球温度为x1=46℃时烟叶定色烘烤时间a=10小时。

18.重复步骤s12,以每2小时升温1℃的速度使装烟室1升温,当装烟室1的干球温度达到设定温度x1=46℃时,烟叶烘烤控制仪2控制风速测量仪4检测装烟室1风速,同时,烟叶烘烤控制仪2通过变频器6控制循环风机3的电机频率,使循环风机3的电机以2hz的增幅缓慢提高循环风机3转速,当风速测量仪4检测到装烟室1风速为0.2-0.3 m/s时,此时变频器6显示的频率即为干球温度为46℃时的最佳排湿频率u

46 hz,重复步骤s13,烟叶烘烤控制仪2通过变频器6控制循环风机3的频率升高,从0~1小时,将循环风机3的电机频率从u

46 hz提高到u

46

10hz,从1 ~3小时,将循环风机3的电机频率从u

46

10 hz降低到u

46-10hz,从3 ~4小时,将循环风机3的电机频率从u

46-10hz降低到u

46

hz,如此周期性循环往复,直至烟叶黄片黄筋成小卷筒状。

19.步骤s2:烟叶定色期的干片阶段步骤s21:烟叶黄片黄筋后,在密集烤房的烟叶烘烤控制仪2上设定烟叶定色期干片阶段的装烟室1干球温度为x2℃,设定循环风机3的电机频率调控幅度值v

48

=10hz,设定循环风机3的电机频率变频周期为z

48

=2小时,设定干球温度为x2=48℃时烟叶定色期干片阶段烘烤时间为b=6小时,步骤s22:烟叶烘烤控制仪2控制密集烤房的加热装置以每2小时升温1℃的速度使装烟室1升温,当装烟室1干球温度达到设定温度x2=48℃时,烟叶烘烤控制仪2控制风速测量仪4检测装烟室1风速,同时,烟叶烘烤控制仪2通过变频器6控制循环风机3的电机频率,使循环风机3的电机以2hz的增幅缓慢提高循环风机3转速,当风速测量仪4检测到装烟室1风速为0.2-0.3 m/s时,此时变频器6显示的频率为干球温度为x2=48℃时的最佳排湿频率u

48

hz,步骤s23:烟叶烘烤控制仪2通过变频器6控制循环风机3的频率升高,从0~0.5小时,将循环风机3的电机频率从u

48 hz提高到u

48

10hz,从0.5 ~1.5小时,将循环风机3的电机频率从u

48

10hz降低到u

48-10hz,从1.5 ~2小时,将循环风机3的电机频率从u

48-10hz降低到u

48

hz,如此周期性循环往复,直至烟叶定色烘烤时间达到b=6小时;重复步骤s21:在密集烤房的烟叶烘烤控制仪2上设定烟叶定色期干片阶段的装烟室1干球温度为x2=54℃,设定循环风机3的电机频率调控幅度值v

54

=8hz,设定循环风机3的电机频率变频周期为z

54

=2小时,设定干球温度为x2=54℃时烟叶定色期干片阶段烘烤时间为b=6小时,重复步骤s22:烟叶烘烤控制仪2控制密集烤房的加热装置以每2小时升温1℃的速度使装烟室1升温,当装烟室1干球温度达到设定温度x2=54℃时,烟叶烘烤控制仪2控制风速测量仪4检测装烟室1风速,同时,烟叶烘烤控制仪2通过变频器6控制循环风机3的电机频率,使循环风机3的电机以2hz的增幅缓慢提高循环风机3转速,当风速测量仪4检测到装烟室1风速为0.2-0.3 m/s时,此时变频器6显示的频率为干球温度为x2=54℃时的最佳排湿频率u

54

hz,重复步骤s23:烟叶烘烤控制仪2通过变频器6控制循环风机3的频率升高,从0~0.5小时,将循环风机3的电机频率从u

54 hz提高到u

54

8hz,从0.5 ~1.5小时,将循环风机3的电机频率从u

54

8hz降低到u

54-8hz,从1.5 ~2小时,将循环风机3的电机频率从u

54-8hz降低到u

54

hz,如此周期性循环往复,直至烟叶叶片全干但主脉未干,至此,完成烟叶定色期烘烤。

20.实施例二重复实施例一,有以下不同点:本实施例的密集烤房为新建密集烤房,该新建密集烤房的循环风机3直接采用变频电机,变频电机的控制端与烟叶烘烤控制仪2通过控制线电连接。烟叶烘烤控制仪2可直接控制变频电机。在步骤s1中,干球温度x1为43℃及46℃时,设定循环风机3的电机频率调控幅度值为v

x1

=9hz,在步骤s2中,干球温度x2为48℃及54℃时,设定循环风机3的电机频率调控幅度值为v

x2

=9hz。

21.实施例三重复实施例一,有以下不同点:在步骤s1中,干球温度x1为43℃及46℃时,设定循环风机3的电机频率调控幅度值为v

x1

=9hz,在步骤s2中,干球温度x2为48℃及54℃时,设定循环风机3的电机频率调控幅度值为v

x2

=10hz。

22.对比实施例本实施例以渝金香1号品种上部烟叶(15~16叶位)为试验材料,密集烤房的循环风机3的电机主要是960~1440r/min的4/6级双速电机,采用固定的风速输出为密集烤房的装烟室1进行供风。

23.统计实施例一、实施例二、实施例三及对比实施例整个定色期烘烤时间如表1所示表1由表1可看出,本发明与传统定色期烘烤工艺相比,本发明能够有效的缩短烟叶定色期烘烤时间。

24.实施例一、二、三及对比实施例三均采用相同的常规变黄烘烤工艺及干筋烘烤工艺,直至烟叶烘烤完毕,统计实施例一、实施例二、实施例三及对比实施例整个烘烤过程的耗煤量、耗电量、干烟重量结合煤价及电价,计算烘烤成本,其统计结果如表2所示:表2由表2可看出,本发明与传统定色期烘烤工艺相比,能够有效的减少燃煤用量,且

耗电量也有所减少,烘烤出的干烟重量明显提高,有效的降低了烟叶烘烤成本。

25.称量实施例一、实施例二、实施例三及对比实施例烘烤后的干烟叶各100kg,分别统计上中等烟的比例、橘黄烟比例、青烟比例及杂色烟比例,其统计结果如表3所示。

26.表3由表三可知,本发明与传统定色期烘烤工艺相比,实施例二效果最好,烘烤后上中等烟比例提高了19.36个百分点,橘黄烟比例提高了4.79个百分点,青烟比例降低了6.32个百分点,杂色烟比例减少了1.97个百分点,由此可知,本发明能够有效的提高烟叶烘烤质量。

27.称量实施例一、实施例二、实施例三及对比实施例烘烤后的干烟叶各100kg,对烘烤后的烟叶化学成分进行分析对比,其对比结果如表4所示表4由表4可看出,本发明与传动烘烤工艺相比,烘烤后烟叶中总糖、还原糖含量之间无显著性差异,烟碱含量有所降低,其中实施例二的烘烤工艺烟碱降低最多,总氮、钾、氯含量差异不大。

28.综上所述,本发明的烟叶烘烤定色变频控风加速脱水方法,能够有效的缩短烟叶烘烤定色期的烘烤时间,降低烟叶烘烤成本,提升烟叶烘烤质量及效率,降低烘烤后烟叶中烟碱含量。

29.需要说明的是,以上所述实施例是对本发明技术方案的说明而非限制,所属技术领域普通技术人员的等同替换或者根据现有技术而做的其它修改,只要没超出本发明技术方案的思路和范围,均应包含在本发明所要求的权利范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。