1.本发明涉及一种纤维,尤其涉及一种可降解高低熔点高弹皮芯纤维生产工艺及生产设备。

背景技术:

2.在传统的过滤棉棒、储水储油储墨棉芯、引水导墨棉芯、纤维笔头专用棒料、香水香薰纤维棒、液体蚊香挥发棒、香烟过滤头等,一般选用普通的dty纤维,在其外面涂上胶水,然后经过热箱加热烘干,再从模具内拉出。这种方式中,生产成本更高,存在胶水的刺鼻气味,生产速度慢,操作人员劳动强度高。

3.而在采用高弹皮芯纤维的时候,生产过程中质量不够好,而且不能够降解,不够环保。同时,在生产过程中,需要冷却的时候,一般情况都是风冷的时候,都是常规的风吹,但是,风吹的时候,其风吹的面积比较小,效率较低,如果说延长风冷长度的话,成本较高。

技术实现要素:

4.本发明目的是提供一种可降解高低熔点高弹皮芯纤维生产工艺及生产设备,通过使用该结构,实现了纤维的可降解,更加环保,也提高了产品的质量,降低了成本。

5.为达到上述目的,本发明采用的技术方案是:一种可降解高低熔点高弹皮芯纤维生产工艺,其步骤为:

6.①

以pet聚酯切片为芯层原料,以低熔点聚酯切片为皮层原料;

7.②

芯层原料结晶干燥后进入第一螺杆挤压机,经过第一螺杆挤压机的熔融挤压成为可纺丝的聚酯溶体,并将所述聚酯溶体输送至纺丝箱体内,进一步均匀的分配到纺丝箱体的复合纺丝组件中,作为第一组份;

8.③

皮层原料结晶干燥后进入第二螺杆挤压机,经过第二螺杆挤压机的熔融挤压成为可纺丝的低熔点聚酯溶体,并将所述低熔点聚酯溶体输送至纺丝箱体内,进一步均匀的分配到纺丝箱体的复合纺丝组件中,作为第二组份;

9.④

第一组份与第二组份通过纺丝箱体中计量泵计量熔体管路注入皮芯喷丝板复合后喷出具有皮芯结构的纤维,经吹风、冷却、上油及卷绕处理,得到可降解高低熔点皮芯纤维p0y纤维;

10.⑤

将可降解高低熔点皮芯纤维p0y纤维送入至加弹机上,经过加弹机的热箱加热,进行双捻向加弹复合,形成可降解高低熔点高弹皮芯纤维;

11.所述步骤

②

、步骤

③

中,在第一螺杆挤压机以及第二螺杆挤压机的进料口处,分别经过母粒机添加重量占比为3%的降解母粒。

12.上述技术方案中,所述步骤丝中,第一组份及第二组份的比例为1:1~2:1。

13.上述技术方案中,所述步骤

⑤

中,在加弹过程中,牵伸倍数为1.75倍~1.85被、dy比1.68、热箱温度为150℃。

14.上述技术方案中,所述芯层原料的特性粘度为0.64dl/g熔点262℃,所述皮层原料

的特性粘度0.701dl/g熔点170℃。

15.为达到上述目的,本发明采用了一种应用权利要求1所述的可降解高低熔点高弹皮芯纤维生产工艺的生产设备,包括箱体及设置于箱体内的冷却机构,所述箱体的内部设有一空腔,所述箱体的左侧及右侧分别设有进料口及出料口,所述进料口及出料口与所述空腔相连通,所述冷却机构为两组,两组所述冷却机构分别靠近所述进料口及出料口设置;

16.所述冷却机构包括连接板、上吹风管及下吹风管,所述上吹风管及下吹风管的后端分别安装于所述连接板的顶部及底部,所述上吹风管设置于所述下吹风管的左上方,所述连接板的中部经一连杆与所述箱体相连;

17.所述上吹风管及下吹风管的后端分别与一供气管相连,所述上吹风管内部设有上通气腔,所述下吹风管内设有下通气腔,所述上通气腔及下通气腔分别与对应所述供气管相连通;所述上吹风管的底部外缘面上设有顶部条形送风通道,所述下吹风管的顶部外缘面上设有底部条形送风通道,所述顶部条形送风通道与所述上通气腔相连通,所述底部条形送风通道与所述下通气腔相连通。

18.上述技术方案中,所述冷却机构包括左侧冷却机构及右侧冷却机构,所述箱体的中部设有一隔板,所述隔板将所述空腔分隔为左侧空腔及右侧空腔,所述左侧冷却机构设置于所述左侧空腔内,所述右侧冷却机构设置于所述右侧空腔内,所述隔板的中部设有一通槽,所述通孔将所述左侧空腔及右侧空腔相连通,所述通槽正对所述进料口及出料口设置。

19.上述技术方案中,所述箱体的前侧壁上设有多组左侧通风槽及多组右侧通风槽,所述左侧通风槽与所述左侧空腔相连通,所述右侧通风槽与所述右侧空腔相连通。

20.上述技术方案中,所述连杆与所述箱体转动相连,所述连接板的顶部后侧设有一连接杆,每组所述连杆旁侧的箱体上设有一弧形槽,所述弧形槽与对应所述连杆同轴设置,所述弧形槽的前端与所述空腔相连通,所述弧形槽的后端与所述箱体的后侧面相连通,每组所述连接杆的后端穿过对应所述弧形槽设置于所述箱体的后侧外部;每组所述连接杆的后端外缘面上螺接有一蝶形螺母,所述蝶形螺母的前端面抵于所述箱体的后侧面上。

21.上述技术方案中,所述上吹风管及下吹风管与所述连接板转动相连,所述上吹风管的前端连接有一顶部配重块,所述配重块设置于所述顶部条形送风通道的前侧;所述下吹风管的前端连接有底部配重块,所述底部配重块设置于所述底部条形送风通道的前侧下方。

22.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

23.1.本发明中采用的工艺生产的产品,能够进行降解,更加环保;

24.2.本发明中通过在箱体内设置两组冷却机构,能够增加冷却效率,降低冷却成本,同时保证产品质量。

附图说明

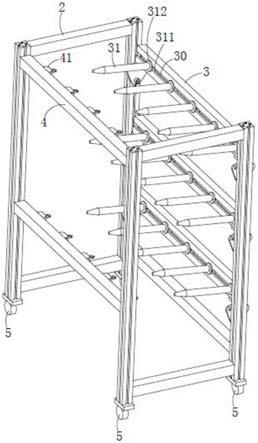

25.图1是本发明实施例一中的结构示意图;

26.图2是图1中箱体的结构示意图(箱体前侧壁拆卸状态下);

27.图3是图2的剖视结构示意图;

28.图4是图3中冷却机构的结构示意图。

29.其中:1、箱体;2、空腔;3、进料口;4、出料口;5、连接板;6、上吹风管;7、下吹风管;8、连杆;9、上通气腔;10、下通气腔;11、顶部条形送风通道;12、底部条形送风通道;13、左侧冷却机构;14、右侧冷却机构;15、隔板;16、左侧空腔;17、右侧空腔;18、通槽;19、左侧通风槽;20、右侧通风槽;21、连接杆;22、弧形槽;23、蝶形螺母;24、顶部配重块;25、底部配重块。

具体实施方式

30.下面结合附图及实施例对本发明作进一步描述:

31.实施例一:一种可降解高低熔点高弹皮芯纤维生产工艺,其步骤为:

32.①

以pet聚酯切片为芯层原料,以低熔点聚酯切片为皮层原料;

33.②

芯层原料结晶干燥后进入第一螺杆挤压机,经过第一螺杆挤压机的熔融挤压成为可纺丝的聚酯溶体,并将所述聚酯溶体输送至纺丝箱体内,进一步均匀的分配到纺丝箱体的复合纺丝组件中,作为第一组份;

34.③

皮层原料结晶干燥后进入第二螺杆挤压机,经过第二螺杆挤压机的熔融挤压成为可纺丝的低熔点聚酯溶体,并将所述低熔点聚酯溶体输送至纺丝箱体内,进一步均匀的分配到纺丝箱体的复合纺丝组件中,作为第二组份;

35.④

第一组份与第二组份通过纺丝箱体中计量泵计量熔体管路注入皮芯喷丝板复合后喷出具有皮芯结构的纤维,经吹风、冷却、上油及卷绕处理,得到可降解高低熔点皮芯纤维p0y纤维;

36.⑤

将可降解高低熔点皮芯纤维p0y纤维送入至加弹机上经过加弹机的热箱加热,进行双捻向加弹复合,形成可降解高低熔点高弹皮芯纤维;

37.所述步骤

②

、步骤

③

中,在第一螺杆挤压机以及第二螺杆挤压机的进料口处,分别经过母粒机添加重量占比为3%的降解母粒。

38.在本实施例中,通过降解母粒,这样在不使用之后,能够实现可降解功能,更加环保。

39.其中,所述步骤丝中,第一组份及第二组份的比例为1:1~2:1。

40.其中,所述步骤

⑤

中,在加弹过程中,牵伸倍数为1.75倍~1.85被、dy比1.68、热箱温度为150℃。

41.所述芯层原料的特性粘度为0.64dl/g熔点262℃,所述皮层原料的特性粘度0.701dl/g熔点170℃。

42.参见图1~4所示,为达到上述目的,本发明采用了一种可降解高低熔点高弹皮芯纤维的生产设备,包括箱体1及设置于箱体内的冷却机构,所述箱体的内部设有一空腔2,所述箱体的左侧及右侧分别设有进料口3及出料口4,所述进料口及出料口与所述空腔相连通,所述冷却机构为两组,两组所述冷却机构分别靠近所述进料口及出料口设置;

43.所述冷却机构包括连接板5、上吹风管6及下吹风管7,所述上吹风管及下吹风管的后端分别安装于所述连接板的顶部及底部,所述上吹风管设置于所述下吹风管的左上方,所述连接板的中部经一连杆8与所述箱体相连;

44.所述上吹风管及下吹风管的后端分别与一供气管相连,所述上吹风管内部设有上通气腔9,所述下吹风管内设有下通气腔10,所述上通气腔及下通气腔分别与对应所述供气管相连通;所述上吹风管的底部外缘面上设有顶部条形送风通道11,所述下吹风管的顶部

外缘面上设有底部条形送风通道12,所述顶部条形送风通道与所述上通气腔相连通,所述底部条形送风通道与所述下通气腔相连通。其中,箱体上面会设置连接孔,用于供气管将上、下吹风管与气源进行连接。

45.在本实施例中,喷丝板碰触的纺丝,会经过箱体进行风冷,在这个过程中,纺丝从进料口进入到空腔内,会依次经过左侧冷却机构进行第一次冷却,然后经过右侧的冷却机构进行第二次冷却,最后再从出料口送出,在经过冷却机构的时候,供气管给予上、下吹风管供气吹风,纺丝会从上吹风管与下吹风管之间经过,在这个过程中,上吹风管的顶部条形送风通道朝下吹风,对纺丝的顶部吹风,对纺丝的顶部及侧部进行散热,下吹风管的底部条形送风通道朝上吹风,对纺丝的底部吹风,对纺丝的底部及侧部进行散热,这样就能够对纺丝进行各个位置的吹风冷却。其中,在这个过程中,上吹风管处在下吹风管的左侧上方,这样上、下吹风管之间存在一个横向间距,也就是先利用上吹风管对纺丝的先进行吹风冷却,再利用下吹风管对纺丝补充吹风冷却,这样能够有效提高冷却效率,缩短冷却长度,减少空间的占用,降低成本。

46.参见图2、3所示,所述冷却机构包括左侧冷却机构13及右侧冷却机构14,所述箱体的中部设有一隔板15,所述隔板将所述空腔分隔为左侧空腔16及右侧空腔17,所述左侧冷却机构设置于所述左侧空腔内,所述右侧冷却机构设置于所述右侧空腔内,所述隔板的中部设有一通槽18,所述通孔将所述左侧空腔及右侧空腔相连通,所述通槽正对所述进料口及出料口设置。

47.在本实施例中,隔板的设置,将空腔分隔为两个独立的空腔,并且通过通槽进行连通,用于纺丝的通过。这样在左侧冷却机构及右侧冷却机构对纺丝吹风冷却的时候,两个独立的空腔,吹风冷却过程中的一些热量,不会相互干扰,能够提高冷却效率及质量,降低了成本。

48.参见图1所示,所述箱体的前侧壁上设有多组左侧通风槽19及多组右侧通风槽20,所述左侧通风槽与所述左侧空腔相连通,所述右侧通风槽与所述右侧空腔相连通。左侧通风槽及右侧通风槽的设置,能够对于左侧空腔及右侧空腔进行连通,在冷却机构吹风冷却散热的时候,对应左、右侧通风槽的设置,便于空腔内热风的流出,提高散热效果,并且纺丝又不会直接外露在空气中,既保证冷却效果,又能够防止外部环境对纺丝冷却过程中的干扰,保证纺丝的生产稳定性及质量。

49.参见图2~4所示,所述连杆与所述箱体转动相连,所述连接板的顶部后侧设有一连接杆21,每组所述连杆旁侧的箱体上设有一弧形槽22,所述弧形槽与对应所述连杆同轴设置,所述弧形槽的前端与所述空腔相连通,所述弧形槽的后端与所述箱体的后侧面相连通,每组所述连接杆的后端穿过对应所述弧形槽设置于所述箱体的后侧外部;每组所述连接杆的后端外缘面上螺接有一蝶形螺母23,所述蝶形螺母的前端面抵于所述箱体的后侧面上。

50.在本实施例中,连杆与纺丝处在同一平面上,如果说连接板位置是固定的话,则顶部条形送风通道、底部条形送风通道与纺丝之间的距离是固定,如果说需要调节冷却速度(不同产品加工牵引速度存在偏差),或者调节对纺丝的吹力,防止纺丝断裂等,如果直接调节供气的气流速度的话,控制效果不是特别好,因此,连接杆可以在弧形槽内移动的时候,能够带动连接板转动,连接板转动的时候,能够调节上、下吹风管与纺丝之间的距离,调节

气流给予纺丝的吹力,用以调节冷却效率,然后再将蝶形螺母锁紧,将连接板的位置固定,便于调节。其中,可以在弧形槽的旁侧设置刻度尺,这样连接杆处在弧形槽的任意位置,即可知道对应吹风管与纺丝之间的距离,能够知道对应吹风管给予纺丝的吹力以及冷却速度。

51.参见图2所示,所述上吹风管及下吹风管与所述连接板转动相连,所述上吹风管的前端连接有一顶部配重块24,所述配重块设置于所述顶部条形送风通道的前侧;所述下吹风管的前端连接有底部配重块25,所述底部配重块设置于所述底部条形送风通道的前侧下方。

52.顶部配重块及底部配重块的设置,在连接板转动调节完上、下吹风管与纺丝之间距离之后,对应配重块会使得上、下吹风管的位置相对固定,也就是顶部、底部条形送风通道会正对着纺丝,用于保证吹风直接吹在纺丝上面,而且能够控制出风与纺丝之间的距离,用以控制冷却速度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。