1.本发明涉及包装盒自动化设备,具体涉及一种全自动折叠盒组装成型机及成型方法。

背景技术:

2.包装盒顾名思义就是用来包装产品的盒子,可以按材料来分类比如纸盒,铁盒,木盒,布盒,皮盒,亚克力盒,瓦楞包装盒等,也可以按产品的名称来分类比如精美礼盒、食品包装盒、文具盒等,包装盒的生产设备很多,其中包装盒组装机就是其中之一。

3.在包装盒制作过程中,需将底盒与盖子连接一体,底盒与盖子连接一体过程中则需将中心条纸板粘贴两者之间,之后将中心条纸板对齐底盒与盖子,粘贴到两者之间相邻的边上,通过中心条纸板粘贴完成后,盖子可以沿着粘贴的边进行翻转,然而,由于包装盒制造商过去是以人工的方式通过粘胶将中心条纸板粘贴到底盒与盖子上,因此不仅耗费许多的人力与时间,而且采用人工作业方式也会产生纸盒的底盒与盖子对位不精准的问题。在包装盒制作过程中,还需将已粘贴有盖子的底盒与围框组装成型,即为围框组合在底盒内或外,而现有技术中的包装盒组装机在生产包装盒的过程中需要人工辅助,从而造成工作效率下降;其次,包装盒组装机功能单一,只能完成某整个组装的一个工序;再者,产品单一化,只能做一类产品。

4.综上,可自动组装多类型的包装盒,提高工作效率是包装盒的自动组装机目前迫切需要解决的技术问题。

技术实现要素:

5.本发明的目的在于提供一种全自动折叠盒组装成型机及成型方法,该设备各结构合理,功能全面,集合多个工序,可自动组装多类型的包装盒,提高工作效率。

6.为实现上述目的,本发明采用的技术方案是:

7.一种全自动折叠盒组装成型机,包括机架,机架上安装有包括皮壳上料装置、一次喷胶装置、侧板上料装置、皮壳推送装置、侧板预定位齐料装置、侧板皮壳粘合装置、二次喷胶装置、折叠组装装置以及控制上述装置协同工作的控制系统。

8.进一步的,皮壳上料装置包括皮壳堆叠架和皮壳分料机构,皮壳分料机构包括分料板,连接分料板并驱动其做升降移动的驱动机构,分料板上设置有若干单独分张的吸盘;皮壳堆叠架,在其面板上开设有供吸盘穿过的镂空结构。

9.进一步的,一次喷胶装置包括x轴移动模组和设置于x移动模组上的y轴移动模组,y轴移动模组上设置有喷胶枪;

10.二次喷胶装置包括x轴移动模组和设置于x移动模组上的y轴移动模组,y轴移动模组上设置有喷胶枪。

11.进一步的,侧板上料装置包括两组侧板上料升降架,两组侧板上料升降架活动设置于装置x轴移动模组上,侧板上料升降架上配套设有的上料驱动机构;侧板上料升降架上

设置有两个用于放置侧板的堆叠工位,每个堆叠工位均设置有侧板固定组和与侧板固定组配合使用的侧板齐料组,侧板固定组与侧板齐料组构成用于存放及限定侧板位置的工位。

12.进一步的,侧板预定位齐料装置包括拾取机构和齐料机构;拾取机构包括直线移动滑轨及配套使用的伺服驱动电机,还包括设置于直线移动滑轨上的滑座,设置于滑座上的拾取执行躯干,拾取执行躯干上设置有三工位拾取治具,于拾取治具上设置有拾取吸盘及配套使用驱动气缸;齐料机构包括侧板齐料固定组a、侧板齐料固定组b、侧板齐料定位机构a以及侧板齐料定位机构b;侧板齐料固定组a、侧板齐料固定组b、侧板齐料定位机构a以及侧板齐料定位机构b相配套构成用于对折叠盒侧板做齐料动作的齐料机构;

13.侧板齐料定位机构a包括x轴齐料组和设置于x轴齐料组上的y轴齐料组,x轴齐料组包括x轴驱动气缸以及连接x轴驱动气缸的输送架;y轴齐料组连接于输送架上,y轴齐料组包括y轴驱动气缸以及连接y轴驱动气缸并在气缸驱动下执行齐料动作的齐料块;

14.侧板齐料定位机构b包括驱动气缸以及连接驱动气缸并在气缸驱动下执行齐料动作的的齐料块。

15.进一步的,侧板皮壳粘合装置包括将侧板抓取转移并下压粘合到皮壳上的侧板拾取粘合机构,侧板拾取粘合机构设置于侧板皮壳粘合装置上的y轴移动模组上上,侧板拾取粘合机构包括侧板拾取治具和驱动侧板拾取治具下移的驱动机构。

16.进一步的,皮壳推送装置包括用于单独分张完成的皮壳送至下一工序的复位推送机构a,用于一次喷胶完成的皮壳传送至下一工序的复位推送机构b,用于皮壳与侧板粘合完成的传送至下一工序的复位推送机构c,用于二次喷胶完成的皮壳传送至下一工序的复位推送机构d,多个复位推送机构一同设置在推送安装座上,推送安装座设置在推送滑座上,推送滑座设置在推送移动滑轨模组上,驱动推送滑座移动的推送驱动机构。

17.进一步的,折叠组装装置包括主作业台,与主作业台相配合的侧板作业台和压合机构,主作业台和侧板作业台均连接有驱动其做上升或下降动作的驱动机构,压合机构包括方形压合头及驱动该方形压合头连做上升或下降动作的驱动机构;折叠组装装置还包括对称设置的两个前纠偏定位机构和两个后纠偏定位机构。

18.进一步的,折叠组装装置包括用于将折叠成型的盒体送至成品区的成品推出机构,成品推出机构包括推出杆以及驱动成品推出杆的推出驱动机构。

19.一种折叠盒成型方法,包括如下步骤:

20.(1)皮壳上料装置启动,由皮壳分料机构上的分料吸盘对堆叠一起的皮壳进行单独分张动作;

21.(2)皮壳推送装置上的复位推送机构a将单独分张完成的皮壳传送至一次喷胶装置内;

22.(3)一次喷胶装置启动,根据预设定喷胶路线对输送过来的皮壳,通过喷胶枪进行涂胶;

23.(4)皮壳喷胶动作完成后,皮壳推送装置上的复位推送机构b将喷胶完成的皮壳传送至侧板皮壳粘合装置;

24.(5)侧板上料装置上料,并经过侧板预定位齐料装置对侧板做齐料定位,并由侧板拾取粘合机构抓取转移粘合到皮壳上;

25.(6)侧板粘合到皮壳动作完成后,皮壳推送装置上的复位推送机构c将推送到二次

喷胶装置内;

26.(7)二次喷胶装置启动,根据预设定喷胶路线对粘合有侧板的皮壳,通过喷胶枪进行二次涂胶;

27.(8)二次涂胶动作完成后,皮壳推送装置上的复位推送机构d将推送到折叠组装装置内;

28.(9)折叠组装装置启动,首先由前纠偏定位机构84和后纠偏定位机构对粘合有侧板的皮壳进行定位,此时,皮壳的中心是处于主作业台台面上,侧板是处于侧板作业台台面上;

29.(10)压合机构启动,转移到主作业台正上方,驱动方形压合头下移并压紧处于主作业台上的皮壳,与此同时,两侧的侧板作业台通过驱动机构传动做上移,使得侧板做上折叠,然后主作业台通过驱动机构传动做下移,使得皮壳没有被方形压合头压紧的部分做上折叠;上述动作完成后,各机构退回初始位置,形成一个折叠盒;

30.(11)成品推出机构启动,由推出杆将折叠成型的盒体推离折叠组装装置外。

31.本发明的有益效果:

32.本发明全自动折叠盒组装成型机,设备结构合理,功能全面,集合多个工序,可自动组装多类型的包装盒,提高工作效率。

33.为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对其进行详细说明。

附图说明

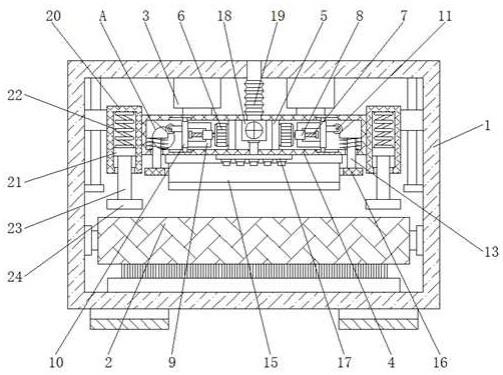

34.图1所示为本发明全自动折叠盒组装成型机的结构图;

35.图2所示为本发明全自动折叠盒组装成型机的结构图;

36.图3所示为本发明全自动折叠盒组装成型机的结构图;

37.图4所示为本发明全自动折叠盒组装成型机的结构图;

38.图5所示为本发明侧板预定位齐料装置5的结构图;

39.图6所示为本发明侧板预定位齐料装置5的结构图;

40.图7所示为本发明侧板预定位齐料装置5的结构图;

41.图8所示为本发明全自动折叠盒组装成型机的结构图;

42.图9所示为本发明全自动折叠盒组装成型机的结构图。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.参阅附图1-9,本实施例提供一种全自动折叠盒组装成型机,包括机架1,机架上安装有皮壳上料装置1、一次喷胶装置2、侧板上料装置3、皮壳推送装置4、侧板预定位齐料装置5、侧板皮壳粘合装置6、二次喷胶装置7、折叠组装装置8以及控制上述装置协同工作的控制系统。

45.皮壳上料装置1包括皮壳堆叠架10和皮壳分料机构11,皮壳分料机构11包括分料板12,连接分料板12并驱动其做升降移动的驱动机构,分料板12上设置有若干单独分张的吸盘13;皮壳堆叠架10,在其面板上开设有供吸盘13穿过的镂空结构。

46.一次喷胶装置2包括x轴移动模组20和设置于x移动模组20上的y轴移动模组21,y轴移动模组21上设置有喷胶枪22;

47.二次喷胶装置7包括x轴移动模组70和设置于x移动模组70上的y轴移动模组71,y轴移动模组71上设置有喷胶枪72。

48.侧板上料装置3包括两组侧板上料升降架30,两组侧板上料升降架30活动设置于装置x轴移动模组上,侧板上料升降架30上配套设有的上料驱动机构;侧板上料升降架30上设置有两个用于放置侧板的堆叠工位31,每个堆叠工位31均设置有侧板固定组32和与侧板固定组32配合使用的侧板齐料组33,侧板固定组32与侧板齐料组33构成用于存放及限定侧板位置的工位。

49.侧板预定位齐料装置5包括拾取机构50和齐料机构51;拾取机构50包括直线移动滑轨500及配套使用的伺服驱动电机501,还包括设置于直线移动滑轨500上的滑座502,设置于滑座502上的拾取执行躯干503,拾取执行躯干503上设置有三工位拾取治具504,于拾取治具504上设置有拾取吸盘及配套使用驱动气缸505;齐料机构51包括侧板齐料固定组a510、侧板齐料固定组b511、侧板齐料定位机构a512以及侧板齐料定位机构b513;侧板齐料固定组a510、侧板齐料固定组b511、侧板齐料定位机构a512以及侧板齐料定位机构b513相配套构成用于对折叠盒侧板做齐料动作的齐料机构51;

50.侧板齐料定位机构a512包括x轴齐料组513和设置于x轴齐料组513上的y轴齐料组514,x轴齐料组513包括x轴驱动气缸以及连接x轴驱动气缸的输送架515;y轴齐料组514连接于输送架515上,y轴齐料组514包括y轴驱动气缸以及连接y轴驱动气缸并在气缸驱动下执行齐料动作的齐料块516;

51.侧板齐料定位机构b513包括驱动气缸517以及连接驱动气缸并在气缸驱动下执行齐料动作的的齐料块518。

52.侧板皮壳粘合装置6包括将侧板抓取转移并下压粘合到皮壳上的侧板拾取粘合机构60,侧板拾取粘合机构60设置于侧板皮壳粘合装置6上的y轴移动模组上61上,侧板拾取粘合机构60包括侧板拾取治具62和驱动侧板拾取治具62下移的驱动机构。

53.皮壳推送装置4包括用于单独分张完成的皮壳送至下一工序的复位推送机构a40,用于一次喷胶完成的皮壳传送至下一工序的复位推送机构b41,用于皮壳与侧板粘合完成的传送至下一工序的复位推送机构c,用于二次喷胶完成的皮壳传送至下一工序的复位推送机构d,多个复位推送机构一同设置在推送安装座42上,推送安装座42设置在推送滑座上,推送滑座设置在推送移动滑轨模组43上,驱动推送滑座移动的推送驱动机构。

54.折叠组装装置8包括主作业台80,与主作业台80相配合的侧板作业台81和压合机构82,主作业台80和侧板作业台81均连接有驱动其做上升或下降动作的驱动机构,压合机构82包括方形压合头83及驱动该方形压合头83连做上升或下降动作的驱动机构;折叠组装装置8还包括对称设置的两个前纠偏定位机构84和两个后纠偏定位机构85。

55.折叠组装装置8包括用于将折叠成型的盒体送至成品区的成品推出机构86,成品推出机构86包括推出杆87以及驱动成品推出杆87的推出驱动机构。

56.本全自动折叠盒组装成型机工作原理,包括如下步骤:

57.(1)皮壳上料装置1启动,由皮壳分料机构11上的分料吸盘对堆叠一起的皮壳进行单独分张动作;

58.(2)皮壳推送装置4上的复位推送机构a40将单独分张完成的皮壳传送至一次喷胶装置2内;

59.(3)一次喷胶装置2启动,根据预设定喷胶路线对输送过来的皮壳,通过喷胶枪22进行涂胶;

60.(4)皮壳喷胶动作完成后,皮壳推送装置4上的复位推送机构b41将喷胶完成的皮壳传送至侧板皮壳粘合装置6;

61.(5)侧板上料装置3上料,并经过侧板预定位齐料装置5对侧板做齐料定位,并由侧板拾取粘合机构抓取转移粘合到皮壳上;

62.(6)侧板粘合到皮壳动作完成后,皮壳推送装置4上的复位推送机构c将推送到二次喷胶装置7内;

63.(7)二次喷胶装置7启动,根据预设定喷胶路线对粘合有侧板的皮壳,通过喷胶枪22进行二次涂胶;

64.(8)二次涂胶动作完成后,皮壳推送装置4上的复位推送机构d将推送到折叠组装装置8内;

65.(9)折叠组装装置8启动,首先由前纠偏定位机构84和后纠偏定位机构85对粘合有侧板的皮壳进行定位,此时,皮壳的中心是处于主作业台80台面上,侧板是处于侧板作业台81台面上;

66.(10)压合机构82启动,转移到主作业台81正上方,驱动方形压合头83下移并压紧处于主作业台81上的皮壳,与此同时,两侧的侧板作业台82通过驱动机构传动做上移,使得侧板做上折叠,然后主作业台80通过驱动机构传动做下移,使得皮壳没有被方形压合头83压紧的部分做上折叠;上述动作完成后,各机构退回初始位置,形成一个折叠盒;

67.(11)成品推出机构80启动,由推出杆87将折叠成型的盒体推离折叠组装装置8外。

68.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述揭示的方法和技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。故凡是未脱离本发明技术方案的内容,依据本发明之形状、构造及原理所作的等效变化,均应涵盖于本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。