1.本发明涉及汽车门板加工领域技术,尤其是指一种自动更换胎膜的汽车门板生产线。

背景技术:

2.随着人们生活水平的不断提高,汽车已经逐渐成为每家每户最常见的交通工具,汽车保险杠是汽车外饰部件之一,是吸收和减缓外界冲击力、防护车身前后部的安全装置;随着汽车工业的发展和工程塑料在汽车工业的大量应用,汽车门板作为一种重要的汽车零部件也走向了革新的道路,汽车门板的加工方式也要随着生产需求的增加来不断改进。

3.现有的汽车门板生产线在加工过程中,需要将汽车门板放在特定的胎膜中,针对不同型号门板的加工,需要用到不同的胎膜,而现有的汽车门板生产线中一般采用人工更换胎膜的方式,由于生产线上用到的胎膜数量较多,且胎膜重量较重,因此,更换胎膜时,不仅劳动强度大,安全性不高,而且更换效率低,影响整体加工效率,以及功能局限性较大,因此,有必要对现有的汽车门板生产线结构作出进一步改进。

技术实现要素:

4.有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种自动更换胎膜的汽车门板生产线,其通过胎膜库以及胎膜升降装置的配合,使得可以实现自动更换胎膜的功能,大大降低了人工强度,安全性也更高,同时更换效率也更高,可以实现一边加工一边更换,功能局限性也更小。

5.为实现上述目的,本发明采用如下之技术方案:一种自动更换胎膜的汽车门板生产线,包括有机架、控制柜、第一传送装置、第二传送装置、胎膜库以及胎膜升降装置;该控制柜设置在机架上;该第一传送装置设置在机架上并与控制柜连接;该第二传送装置设置在机架上并与控制柜连接,第二传送装置位于第一传送装置的正下方并与第一传送装置的输送方向相反;该胎膜库设置在机架上并与控制柜连接,胎膜库位于机架顶部;该胎膜升降装置设置在机架上并与控制柜连接,胎膜升降装置为两个,其中一胎膜升降装置连接于第一传送装置的输出端、第二传送装置的输入端以及胎膜库之间,另一胎膜升降装置连接于第一传送装置的输入端以及第二传送装置的输出端之间。

6.作为一种优选方案,所述机架外侧还设置有机罩,第一传送装置、第二传送装置以及胎膜升降装置均位于机罩内。

7.作为一种优选方案,所述第一传送装置和第二传送装置的两侧还设置有多个加工工位,每一加工工位上均设置有用于自动化加工的机械臂,机械臂与控制柜连接。

8.作为一种优选方案,所述胎膜升降装置包括有升降架、活动架、第一驱动机构以及第一胎膜座;该活动架可上下来回活动地设置在升降架上;该第一驱动机构设置在升降架上并带动活动架上下来回活动,第一驱动机构与控制柜连接;该第一胎膜座设置在活动架

上并随着活动架上下来回活动,第一胎膜座用以带动胎膜活动。

9.作为一种优选方案,所述第一驱动机构包括有传动轴、电机以及链条;该传动轴可来回转动地设置在升降架上,该电机设置在升降架上并带动传动轴来回转动,电机与控制柜连接,该链条与传动轴配合并在传动轴的带动下上下来回活动,链条的下端与活动架连接,从而带动活动架上下来回活动。

10.作为一种优选方案,所述升降架上设置有两上下延伸的第一滑轨,活动架上设置有与第一滑轨配合的滑脚,活动架通过滑脚与第一滑轨的配合并在第一驱动机构的带动下沿着第一滑轨上下来回活动。

11.作为一种优选方案,所述第一胎膜座包括有第一胎膜架、第一传送轮以及第二驱动机构;该第一胎膜架设置在活动架上,该第一传送轮可来回转动地设置在第一胎膜架上,第一传送轮为横向排布多个,其中第一传送轮为前后设置的两排,且第一传送轮的转动方向与第一传送装置和第二传送装置的输送方向相同;该第二驱动机构设置在第一胎膜架上并带动传送轮来回转动,第二驱动机构与控制柜连接。

12.作为一种优选方案,所述胎膜库包括有胎膜输送机构、第二胎膜座以及防护罩;该胎膜输送机构设置在机架上并带动胎膜横向来回活动,胎膜输送机构与控制柜连接,该第二胎膜座设置在机架上并带动胎膜竖向来回活动,第二胎膜座与控制柜连接,第二胎膜座位于胎膜输送机构侧旁;该防护罩设置在机架上并围构在胎膜输送机构和第二胎膜座外侧。

13.作为一种优选方案,所述胎膜输送机构为横向排布的多个;胎膜输送机构包括有输送架、第二滑轨、驱动轴、第三驱动机构以及输送链轮;该输送架设置在机架上,该第二滑轨横向延伸地设置在输送架上,该驱动轴可来回转动地设置在输送架上,该第三驱动机构设置在输送架上并带动驱动轴来回转动,第三驱动机构与控制柜连接,该输送链轮可来回转动地设置在输送架上并在驱动轴的带动下来回转动,其中输送链轮两端漏出第二滑轨的两端。

14.作为一种优选方案,所述第二胎膜座为横向排布的三排,每一排均包括有横向间隔排布的多个第二胎膜座,每一第二胎膜座均包括有第二胎膜架、第二传送轮以及第四驱动机构;该第二胎膜架设置在机架上,该第二传送轮可来回转动地设置在第二胎膜架上,第二传送轮为竖向排布多个,其中第二传送轮为左右设置的两排,且第二传送轮的转动方向与胎膜输送机构的输送方向垂直;该第四驱动机构设置在第二胎膜架上并带动第二传送轮来回转动,第四驱动机构与控制柜连接。

15.本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:通过胎膜库设置在机架上并与控制柜连接,胎膜库位于机架顶部;该胎膜升降装置设置在机架上并与控制柜连接;并配合胎膜升降装置为两个,其中一胎膜升降装置连接于第一传送装置的输入端、第二传送装置的输出端以及胎膜库之间,使得更换胎膜时,可通过第一传送装置和第二传送装置将需要更换的胎膜传输到胎膜升降装置,再通过胎膜升降装置将胎膜送入胎膜库中并将更换后的胎膜输送至到第一传送装置和第二传送装置上,从而完成更换胎膜的过程,自动化的更换方式,降低了人工的劳动强度,安全性也更高,同时也可以实现一边加工一边更换胎膜,更换胎膜的效率也能得到有效提升,不会影响整体加

工效率,功能的局限性也更小。

16.为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

附图说明

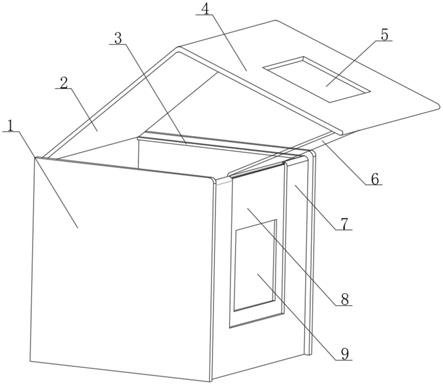

17.图1是本发明之较佳实施例的立体结构示意图;图2是本发明之较佳实施例的局部组装示意图;图3是本发明之较佳实施例中胎膜升降装置的立体结构示意图;图4是本发明之较佳实施例中胎膜升降装置的局部组装示意图;图5是本发明之较佳实施例中胎膜升降装置的另一局部组装示意图;图6是本发明之较佳实施例中胎膜库的局部组装示意图;图7是图6的局部放大示意图。

18.附图标识说明:10、机架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、机罩20、控制柜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、第一传送装置40、第二传送装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41、加工工位42、机械臂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50、胎膜库51、胎膜输送机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

511、输送架512、第二滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

513、驱动轴514、第三驱动机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

515、输送链轮52、第二胎膜座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

521、第二胎膜架522、第二传送轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

523、第四驱动机构53、防护罩

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60、胎膜升降装置61、升降架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

611、第一滑轨62、活动架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

621、滑脚63、第一驱动机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

631、传动轴632、电机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

633、链条64、第一胎膜座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

641、第一胎膜架642、第一传送轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

643、第二驱动机构。

具体实施方式

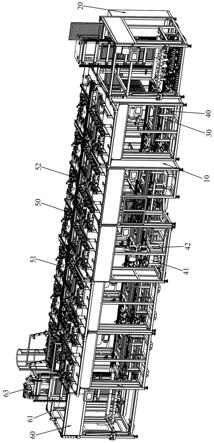

19.请参照图1至图7所示,其显示出了本发明之较佳实施例的具体结构,其中包括有机架10、控制柜20、第一传送装置30、第二传送装置40、胎膜库50以及胎膜升降装置60。

20.该控制柜20设置在机架10上;在本实施例中,所述机架10外侧还设置有机罩11,机罩11可以提高整体的安全性,更好的保护操作人员。

21.该第一传送装置设置在机架上并与控制柜连接;该第二传送装置设置在机架上并与控制柜连接,第二传送装置位于第一传送装置的正下方并与第一传送装置的输送方向相反;在本实施例中,所述第一传送装置30和第二传送装置40的两侧还设置有多个加工工位41,每一加工工位41上均设置有用于自动化加工的机械臂42,机械臂42与控制柜20连接;所

述第一传送装置30和第二传送装置40位于前述机罩11内。

22.该胎膜库50设置在机架10上并与控制柜20连接,胎膜库50位于机架10顶部;在本实施例中,所述胎膜库50包括有胎膜输送机构51、第二胎膜座52以及防护罩53;该胎膜输送机构51设置在机架10上并带动胎膜横向来回活动,胎膜输送机构51与控制柜20连接,该第二胎膜座52设置在机架10上并带动胎膜竖向来回活动,第二胎膜座52与控制柜20连接,第二胎膜座52位于胎膜输送机构51侧旁;该防护罩53设置在机架10上并围构在胎膜输送机构51和第二胎膜座52外侧;所述胎膜输送机构51为横向排布的多个;胎膜输送机构51包括有输送架511、第二滑轨512、驱动轴513、第三驱动机构514以及输送链轮515;该输送架511设置在机架10上,该第二滑轨512横向延伸地设置在输送架511上,该驱动轴513可来回转动地设置在输送架511上,该第三驱动机构514设置在输送架511上并带动驱动轴513来回转动,第三驱动机构514与控制柜20连接,该输送链轮515可来回转动地设置在输送架511上并在驱动轴513的带动下来回转动,其中输送链轮515两端漏出第二滑轨512的两端。

23.所述第二胎膜座52为横向排布的三排,每一排均包括有横向间隔排布的多个第二胎膜座52,每一第二胎膜座52均包括有第二胎膜架521、第二传送轮522以及第四驱动机构523;该第二胎膜架521设置在机架10上,该第二传送轮522可来回转动地设置在第二胎膜架523上,第二传送轮522为竖向排布多个,其中第二传送轮522为左右设置的两排,且第二传送轮522的转动方向与胎膜输送机构51的输送方向垂直;该第四驱动机构523设置在第二胎膜架521上并带动第二传送轮522来回转动,第四驱动机构523与控制柜20连接。

24.该胎膜升降装置60设置在机架10上并与控制柜20连接,胎膜升降装置60为两个,其中一胎膜升降装置60连接于第一传送装置30的输出端、第二传送装置40的输入端以及胎膜库50之间,另一胎膜升降装置60连接于第一传送装置30的输入端以及第二传送装置40的输出端之间。在本实施例中,所述胎膜升降装置60位于前述机罩11内;所述胎膜升降装置60包括有升降架61、活动架62、第一驱动机构63以及第一胎膜座64;该活动架62可上下来回活动地设置在升降架61上;该第一驱动机构63设置在升降架61上并带动活动架62上下来回活动,第一驱动机构63与控制柜20连接;该第一胎膜座64设置在活动架62上并随着活动架62上下来回活动,第一胎膜座64用以带动胎膜活动。

25.所述第一驱动机构63包括有传动轴631、电机632以及链条633;该传动轴631可来回转动地设置在升降架61上,该电机632设置在升降架61上并带动传动轴631来回转动,电机632与控制柜20连接,该链条633与传动轴631配合并在传动轴631的带动下上下来回活动,链条633的下端与活动架62连接,从而带动活动架62上下来回活动;所述升降架61上设置有两上下延伸的第一滑轨611,活动架62上设置有与第一滑轨611配合的滑脚621,活动架62通过滑脚621与第一滑轨611的配合并在第一驱动机构63的带动下沿着第一滑轨611上下来回活动;所述第一胎膜座64包括有第一胎膜架641、第一传送轮642以及第二驱动机构643;该第一胎膜架641设置在活动架62上,该第一传送轮642可来回转动地设置在第一胎膜架641上,第一传送轮642为横向排布多个,其中第一传送轮642为前后设置的两排,且第一传送轮642的转动方向与第一传送装置30和第二传送装置40的输送方向相同;该第二驱动机构643设置在第一胎膜架641上并带动传送轮642来回转动,第二驱动机构643与控制柜20连接。

26.详述本实施例的工作原理如下:

工作时,工作人员需要先将门板放置在胎膜升降装置60之第一胎膜座64上的胎膜中,然后第一胎膜座64将安装有汽车门板的胎膜输送至第一传送装置40上,并通过第一传送装置40侧旁的机械臂42进行自动化加工,加工完成后,由第一传送装置40将装有加工完成汽车门板的胎膜输送至另一胎膜升降装置60的第一胎膜座64中,并取下加工完成的然后由胎膜升降装置60将胎膜随着活动架64向下活动至第二输送装置40的输入端侧旁,并由第一胎膜座64将取下产品之后的胎膜通过第二输送装置40回流至另一端的胎膜升降装置60中,然后重新放上汽车门板即可。

27.当需要更换胎膜时,在取下加工完成的汽车门板后,胎膜升降装置60会带动需要换下的胎膜向上活动至胎膜库50中,并通过胎膜输送机构51和第二胎膜座52将换下的胎膜已送至胎膜库50中合适的位置,然后由胎膜输送机构51和第二胎膜座52共同作用,将新的胎膜移送至第一胎膜座64中没然后由胎膜升降装置60将第一胎膜座64移送至第二传送装置40的输入端侧旁,并通过第一胎膜座64将新的胎膜输送至第二传送装置40中并回流到另一胎膜升降装置60中,之后即可在新的胎膜中放入新的汽车门板进行加工。

28.本发明的设计重点在于:通过胎膜库设置在机架上并与控制柜连接,胎膜库位于机架顶部;该胎膜升降装置设置在机架上并与控制柜连接;并配合胎膜升降装置为两个,其中一胎膜升降装置连接于第一传送装置的输入端、第二传送装置的输出端以及胎膜库之间,使得更换胎膜时,可通过第一传送装置和第二传送装置将需要更换的胎膜传输到胎膜升降装置,再通过胎膜升降装置将胎膜送入胎膜库中并将更换后的胎膜输送至到第一传送装置和第二传送装置上,从而完成更换胎膜的过程,自动化的更换方式,降低了人工的劳动强度,安全性也更高,同时也可以实现一边加工一边更换胎膜,更换胎膜的效率也能得到有效提升,不会影响整体加工效率,功能的局限性也更小。

29.以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。