1.本发明属于焊接技术领域,特别涉及一种大型圆盘支架的弱约束焊接工艺。

背景技术:

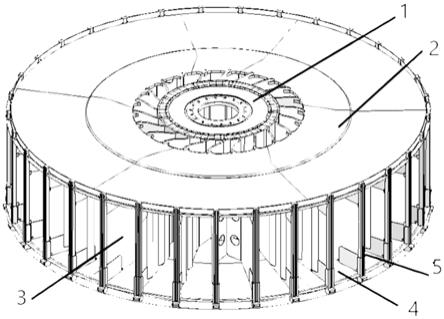

2.如图1所示的大型圆盘支架,其以稳定的结构尺寸、较高的刚度和强度,在大型水轮发电机转子等旋转部件中广泛应用,该结构要求较高的焊后结构尺寸精度和较低的残余应力。以往工程建设领域,针对大型圆盘支架焊接时,传统工艺一般采取在对接焊缝两侧增加骑马板、千斤顶等焊接工装加强约束,焊接过程中通过施加外力等方式降低焊接尺寸变形。传统工艺一方面大量焊接增加骑马板等工件,容易损伤母材;另一方面,焊接过程的尺寸测量无法真实反映焊后实际尺寸,焊后去除约束工装后容易出现部分关键尺寸存在超差等现象;其三,由于焊接过程中增加了大量约束工装,导致焊后残余应力大,结构件使用一段时间后易出现焊缝裂纹、结构尺寸变化大等问题。

技术实现要素:

3.鉴于背景技术所存在的技术问题,本发明所提供的大型圆盘支架的弱约束焊接工艺,本发明焊接过程中不增加骑马板、千斤顶等约束工装,只保留装配所用的把合块,利用把合块来保持转子支架装配尺寸,不需施加外力或机械矫正来降低焊接变形,具有更加精确的控制尺寸、降低焊接残余应力等优势。

4.为了解决上述技术问题,本发明采取了如下技术方案来实现:一种大型圆盘支架的弱约束焊接工艺,包括以下步骤:s1:焊接准备:准备焊接结构所要的结构组件,所述的结构组件包括中心体和多个分瓣单元,每个分瓣单元包括一个上环板分片和一个下环板分片以及多个立筋板和主立筋;每个分瓣单元的分瓣面上设有把合块;s2:结构组件的组装:调整中心体水平度至≤0.02mm/m,将中心体和各分瓣单元组装成整体,相邻两个分瓣单元通过组合螺栓进行连接,保证分瓣单元面的间隙≤3mm,分瓣单元面的错牙≤3mm,调整圆盘支架各主立筋的半径、弦距达到设计要求;多个上环板分片围合形成了上环板,多个下环板分片围合形成了下环板;相邻两个分瓣单元面之间形成了x形坡口,x形坡口上部为大坡口侧,x形坡口下部为小坡口侧;相邻两个上环板分片或者相邻两个下环板分片拼接的缝为对接焊缝;s3:利用组合螺栓将把合块打紧后,利用碳弧气刨对把合块除根部以外的三个接缝开v型坡口,并在v型坡口堆焊填充;s4:对坡口区域进行打磨和清理,去除油污、铁锈、氧化皮及杂质;采用加热器进行预热;s5:对焊接结构进行定位焊;s6:常温下测量并记录中心体水平度、主立筋的半径和弦长;s7:进行立筋板与中心体立缝焊接:根据焊缝数量安排相应焊工进行圆周对称焊

接,(其中,焊缝焊接至板厚4/5后,去除组合螺栓把合块);s8:上环板和下环板的对接焊缝焊接:根据对接焊缝数量,沿圆周对称分布施焊,且要求上环板和下环板对称同步焊接,(其中,焊缝焊接至板厚4/5后,去除组合螺栓把合块);s9:全部焊缝焊接完成后,对焊缝进行后热。

5.优选的方案中,所述的步骤s3中, 考虑到圆盘支架焊接时会产生收缩,为保证焊后尺寸,在相邻两个分瓣单元的把合块之间增加2~4mm垫片,依次打紧各把合块的组合螺栓,焊接结构组装完成后,采用支撑平稳支撑。

6.优选的方案中,所述的步骤s4中,加热器为电加热板,预热温度的标准为:板厚30~100mm,预热温度为80~120℃。

7.优选的方案中,所述的步骤s7的焊接步骤的分解如下:s7.1:将立向焊缝进行编号,编号为自然整数,焊接顺序按数字顺序进行焊接,数字“1”的立向焊缝为基准焊缝,后续相邻焊层以基准焊缝为基础对称分布;s7.2:对单数焊缝预热,先焊单数焊缝大坡口侧,当焊量达到板厚1/3后,对焊缝进行后热,本次焊接的焊缝为正缝;s7.3:对偶数焊缝预热,再进行焊接,焊接过程与步骤s7.2中的单数焊缝一致;s7.4:按照先单数焊缝、后偶数焊缝的顺序进行焊缝背缝焊接,直至焊量达到正缝焊量时,检查焊缝角变形情况;s7.5:确定焊缝收缩量的大小,接着先焊接单数焊缝收缩量偏小的焊缝侧,再焊偶数焊缝收缩量偏小的焊缝侧,直至焊量达到板厚的4/5,去除组合螺栓把合块;s7.6:检查焊缝角变形情况,按照步骤s7.5继续焊接直至焊接完成;s7.7:进行外观检测,合格后对上述步骤的所有焊缝进行后热。

8.优选的方案中,所述的步骤s7.1-s7.7中,分阶段完成立缝焊接:由于焊缝径向收缩不均匀可能带来主立筋半径、径向垂直度的变化,焊接过程中,分阶段将焊缝进行后热消氢后,冷却至室温测量主立筋半径、径向和周向垂直度、中心体水平,根据测量结果来调整下一步焊缝分段焊接顺序以及正背缝焊接顺序;同时,监测上环板和下环板的波浪度,如果角变形偏大,可调整焊接顺序至收缩量较小的一侧,并在允许范围内适当增加焊接线能量。

9.优选的方案中,所述的步骤s8中,若上环板和下环板内外侧板厚不等厚时,厚板和薄板分别由中间向两侧对称分段跳焊,若板厚相等时,由中间向两侧对称分段跳焊,相邻焊层方向必须相反;先焊接上环板和下环板平焊缝,当填充量达到板厚的1/3时,清根后焊接背缝,直至焊量达到正缝焊量,检查焊缝角变形情况,接着先焊接收缩量偏小的焊缝侧,根据角变形双面交替焊接至板厚的4/5时,去除组合螺栓把合块;检查焊缝角变形情况,接着先焊接收缩量偏小的焊缝侧,根据角变形双面交替焊接至焊完。

10.优选的方案中,所述的步骤s8中,由于没有增加包括骑马板和千斤顶焊接约束工装,上环板和下环板对接焊缝焊接时的横向收缩量大小对圆盘支架的主立筋弦距、周向垂直度影响很大;在焊接过程中,分阶段将焊缝进行后热消氢后,冷却至室温测量圆盘支架的主立筋半径、弦距、周向垂直度,根据测量结果来调整下一步焊缝分段焊接顺序以及正背缝焊接顺序;同时,监测上环板和下环板的波浪度,如果角变形偏大,可调整焊接顺序至收缩

量较小的一侧,并在允许范围内适当增加焊接线能量。

11.本专利可达到以下有益效果:1、本发明焊接过程中不增加骑马板、千斤顶等约束工装,只保留装配所用的把合块,利用把合块来保持转子支架装配尺寸,不需施加外力或机械矫正来降低焊接变形,具有更加精确的控制尺寸、降低焊接残余应力等优势。

12.2、避免了传统方法大量使用约束工装,焊接过程的尺寸测量无法真实反映焊后实际尺寸等问题,通过在焊接过程中及时测量焊接尺寸变形情况,及时调整焊接顺序、焊接热输入等方式,能够比较精确的控制焊接结构尺寸;3、避免了传统工艺大量焊接增加骑马板等工件容易损伤母材等问题;4、采用了弱约束状态下的焊接,焊接残余应力相对较小,降低了结构件使用一段时间后出现焊缝裂纹、焊接结构尺寸变化大等风险。

附图说明

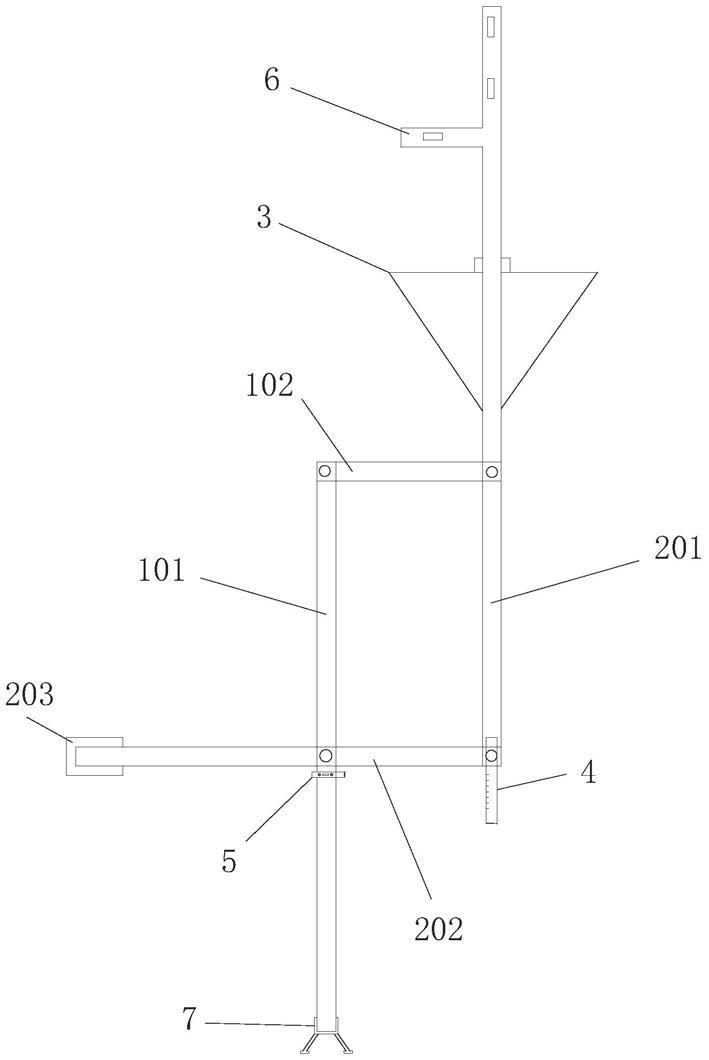

13.下面结合附图和实施例对本发明作进一步说明:图1为本发明焊接结构三维图;图2为本发明对接焊缝和把合块位置图;图3为本发明把合块焊接图;图4为本发明垫片安装效果图;图5为本发明立缝焊接顺序图;图6为本发明上环板或下环板径向焊缝焊接顺序图。

14.图中:中心体1、上环板2、立筋板3、下环板4、主立筋5、对接焊缝6、把合块7、v型坡口8、大坡口侧9、小坡口侧10、垫片11。

具体实施方式

15.优选的方案如图1至图6所示,一种大型圆盘支架的弱约束焊接工艺,包括以下步骤:焊接对象:圆盘支架。

16.圆盘支架(例如转子支架)的结构为:包括多个分瓣单元,分瓣单元为厂家预制的构件,多个分瓣单元绕中心体环形设置,且多个分瓣单元相互连接形成了支臂;多个上环板分片相互连接形成上环板,多个下环板分片相互连接形成了下环板,s1:焊接准备:准备焊接结构所要的结构组件,所述的结构组件包括中心体和多个分瓣单元,每个分瓣单元包括一个上环板分片和一个下环板分片以及多个立筋板和主立筋;每个分瓣单元的分瓣面上设有把合块;s2:结构组件的组装:调整中心体水平度至≤0.02mm/m,将中心体和各分瓣单元组装成整体,相邻两个分瓣单元通过组合螺栓进行连接,保证分瓣单元面的间隙≤3mm,分瓣单元面的错牙≤3mm,调整圆盘支架各主立筋的半径、弦距达到设计要求;多个上环板分片围合形成了上环板,多个下环板分片围合形成了下环板;相邻两个分瓣单元面之间形成了x形坡口,x形坡口上部为大坡口侧,x形坡口下部为小坡口侧;相邻两个上环板分片或者相邻两个下环板分片拼接的缝为对接焊缝;

s3:利用组合螺栓将把合块打紧后,利用碳弧气刨对把合块除根部以外的三个接缝开v型坡口,并在v型坡口堆焊填充;考虑到圆盘支架焊接时会产生收缩,为保证焊后尺寸,在相邻两个分瓣单元的把合块之间增加2~4mm垫片,依次打紧各把合块的组合螺栓,焊接结构组装完成后,采用支撑平稳支撑。

17.s4:对坡口区域进行打磨和清理,去除油污、铁锈、氧化皮及杂质;采用加热器进行预热;加热器为电加热板,预热温度的标准为:板厚30~100mm,预热温度为80~120℃;s5:对焊接结构进行定位焊;s6:常温下测量并记录中心体水平度、主立筋的半径和弦长;s7:进行立筋板与中心体立缝焊接:根据焊缝数量安排相应焊工进行圆周对称焊接;s7.1:将立向焊缝进行编号,编号为自然整数,焊接顺序按数字顺序进行焊接,数字“1”的立向焊缝为基准焊缝,后续相邻焊层以基准焊缝为基础对称分布;s7.2:对单数焊缝预热,先焊单数焊缝大坡口侧,当焊量达到板厚1/3后,对焊缝进行后热,本次焊接的焊缝为正缝;(后热温度为250℃,保温4h);s7.3:对偶数焊缝预热,再进行焊接,焊接过程与步骤s7.2中的单数焊缝一致;s7.4:按照先单数焊缝、后偶数焊缝的顺序进行焊缝背缝焊接,直至焊量达到正缝焊量时,检查焊缝角变形情况;s7.5:确定焊缝收缩量的大小,接着先焊接单数焊缝收缩量偏小的焊缝侧,再焊偶数焊缝收缩量偏小的焊缝侧,直至焊量达到板厚的4/5,去除组合螺栓把合块;s7.6:检查焊缝角变形情况,按照步骤s7.5继续焊接直至焊接完成;s7.7:进行外观检测,合格后对上述步骤的所有焊缝进行后热。

18.立缝焊接时,焊缝径向收缩不均匀可能带来主立筋半径、径向垂直度的变化,焊接过程中,分阶段(推荐奇数焊缝分为正缝焊量达到50%和100%两个阶段,偶数焊缝分为正缝焊量达到50%和100%两个阶段)将焊缝进行250℃

×

4h后热消氢后,冷却至室温测量主立筋半径、径向和周向垂直度、中心体水平,根据测量结果来调整下一步焊缝分段焊接顺序以及正背缝焊接顺序;同时,监测上环板和下环板的波浪度,如果角变形偏大,可调整焊接顺序至收缩量较小的一侧,并在允许范围内适当增加焊接线能量。

19.s8:上环板和下环板的对接焊缝焊接:根据对接焊缝数量,沿圆周对称分布施焊,且要求上环板和下环板对称同步焊接;若上环板和下环板内外侧板厚不等厚时,按图6顺序施焊,即厚板和薄板分别由中间向两侧对称分段跳焊,若板厚相等时,按图6薄板焊接顺序施焊,由中间向两侧对称分段跳焊,相邻焊层方向必须相反;先焊接上环板和下环板平焊缝,当填充量达到板厚的1/3时,清根后焊接背缝,直至焊量达到正缝焊量,检查焊缝角变形情况,接着先焊接收缩量偏小的焊缝侧,根据角变形双面交替焊接至板厚的4/5时,去除组合螺栓把合块;检查焊缝角变形情况,接着先焊接收缩量偏小的焊缝侧,根据角变形双面交替焊接至焊完。

20.由于没有增加骑马板、千斤顶等焊接约束工装,上环板和下环板对接焊缝焊接时

的横向收缩量大小对圆盘支架的主立筋弦距、周向垂直度影响很大;在焊接过程中,分阶段(推荐分为焊缝焊量达到总焊量的25%、50%、75%和100%四个阶段)将焊缝进行250℃

×

4h后热消氢后,冷却至室温测量圆盘支架的主立筋半径、弦距、周向垂直度,根据测量结果来调整下一步焊缝分段焊接顺序以及正背缝焊接顺序;同时,监测上环板和下环板的波浪度,如果角变形偏大,可调整焊接顺序至收缩量较小的一侧,并在允许范围内适当增加焊接线能量。

21.s9:全部焊缝焊接完成后,对焊缝进行后热。

22.本发明的焊接改进点为:本发明在图1所示的圆盘支架焊接时,取消了骑马板、千斤顶等传统焊接约束工装,只保留圆盘支架装配固定所用的组合螺栓把合块,利用碳弧气刨对把合块除根部以外的三个接缝开v型坡口,通过焊接加固把合块来保持焊接过程的圆盘支架装配尺寸。取消传统焊接约束工装后,为了保持圆盘支架焊接过程中的装配尺寸,主要采取以下措施:一是提前预留反变形量,考虑焊接收缩余量,在把合块之间增加2~4mm垫片,将装配尺寸适当放大,同时,焊接前须将对缝间隙堆焊至对缝间隙小于3mm,以达到控制焊接收缩量的目的;二是严格控制焊接顺序,以达到降低焊接尺寸变形的目的;三是通过监测圆盘支架主立筋半径、立筋垂直度、弦距等关键尺寸,精确制定下一步焊接工艺,及时调整焊缝分段焊接顺序、正背缝焊接顺序等方式,控制焊接变形尺寸。基于焊接热输入是产生焊接残余应力和焊接变形的重要因素的思想,通过在允许范围内改变焊接热输入控制局部焊接变形尺寸的方式,实现结构件关键尺寸的局部微量调整。

23.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。