一种分隔件成型装置

【技术领域】

1.本发明属于包装技术领域,具体涉及一种分隔件成型装置。

背景技术:

2.目前常见的奶制品或者其他类似饮品产品的分组方式,为矩形阵列状分布。随着人们出行变化以及社交场合的丰富多样的特点,对于奶制品的单次需求越来越趋向于中等份量的状态,即单次购买奶制品的数量不为单个、又远远少于大件产品中的产品数量。因此,申请人开发了三件产品的独立包装形式的包装盒,能很好贴近使用需求,方便随身携带以及取出使用。其中包装盒内设有分隔件将三角形排列的三件产品分隔开,分隔件包括等边三角形的分隔板以及从分隔板三条侧边向外延伸并向下竖向弯折的支撑边,目前没有相应的分隔件成型装置。

技术实现要素:

3.针对现有技术中的不足,本发明所要解决的技术问题在于提供一种分隔件成型装置,用于对从分隔板三条侧边向外延伸并向下竖向弯折的支撑边进行成型。

4.为解决上述技术问题,本发明采用如下技术方案:一种分隔件成型装置,包括分隔件储存组件、分隔件吸取转移组件、分隔件弯折组件,

5.所述分隔件储存组件设有竖直的分隔件储存空间,所述分隔件储存空间用于使分隔件堆叠存放且底部设有分隔件出口;

6.所述分隔件吸取转移组件包括分隔件吸盘以及驱动分隔件吸盘实现平移和升降的分隔件第一平移升降机构,通过分隔件第一平移升降机构将分隔件吸盘移动至分隔件储存组件吸取分隔件,以及将吸取的分隔件转移至分隔件弯折组件下方,所述分隔件吸盘包括等边三角形结构的吸盘座以及设于吸盘座上呈三角形排列的三个吸管口;

7.所述分隔件弯折组件包括上下平行设置的载物板、限位板、支撑板、吸管,所述限位板为等边三角形,所述限位板与载物板之间通过连接杆固定在一起,所述载物板上安装有直线气缸,直线气缸的活塞杆与支撑板连接,直线气缸驱动支撑板上下往复直线运动,所述限位板上设有通孔,所述吸管固定在载物板上,吸管的下端穿过通孔,所述支撑板的三条边固定连接折边板,三个折边板对应与限位板的三条边配合对分隔板的三条支撑边进行折弯操作。

8.作为优选,所述分隔件储存组件由导杆依照分隔件轮廓排列形成竖直的储存空间。

9.作为优选,所述分隔件出口的边缘设有挡片。

10.作为优选,所述吸盘座的边角设有圆弧部,所述圆弧部的上方设有凸出于吸盘座上平面的弧形的限位凸边。

11.作为优选,所述吸盘座和限位板的三个侧面中间位置均设有上下贯通的限位凹槽,所述限位凹槽与折边板配合。

12.作为优选,所述折边板并排设有两个折弯头,且折弯头的头端向外翻折。

13.作为优选,所述分隔件第一平移升降机构包括直线电机、直线导轨、安装在直线导轨上的载物台、安装在载物台上的直线气缸,直线电机的输出端与载物台连接,直线电机驱动载物台沿直线导轨做往复直线运动,直线气缸的活塞杆与分隔件吸盘连接,直线气缸驱动分隔件吸盘在竖直方向上做往复直线运动。

14.作为优选,所述分隔件弯折组件由分隔件第二平移升降机构驱动实现平移和升降,所述分隔件第二平移升降机构包括与载物板连接的下移动板、设于下移动板上方的上移动板、安装于上移动板的直线气缸、与上移动板连接的同步带,通过同步带实现分隔件弯折组件的平移,通过直线气缸实现分隔件弯折组件的升降。

15.本发明采用上述技术方案,工作时,纸板形态的分隔件堆叠在分隔件储存组件的储存空间内,分隔件吸取转移组件上的分隔件吸盘移动至分隔件储存组件的分隔件出口处,吸盘被直线气缸举起后从分隔件出口伸入到分隔件储存空间内部,直至吸盘与分隔件接触并吸取分隔件;当吸盘下降后吸走一片分隔件;接着吸盘水平运动至分隔件弯折组件下方,分隔件弯折组件下降、吸管末端吸住分隔件,然后折边板下降,对分隔件的支撑边进行弯折操作,最后折边板上升,即可完成分隔件的成型。

16.本发明的这些特点和优点将会在下面的具体实施方式、附图中详细的揭露。

【附图说明】

17.下面结合附图对发明做进一步的说明:

18.图1为本发明中包装盒包裹件的展开结构示意图;

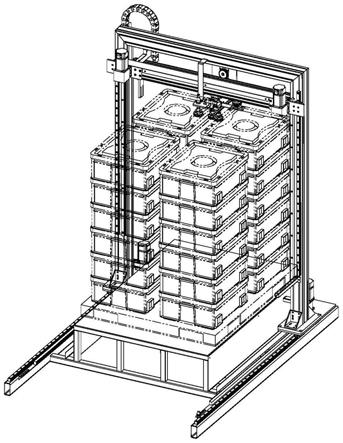

19.图2为本发明中包装盒分隔件的展开结构示意图;

20.图3为分隔件与包裹件通过包裹件成型装置连接在一起后的结构示意图;

21.图4为将三件分组产品放入后待封包的包装盒结构示意图;

22.图5为包装盒封包完成后将产品包裹的结构示意图;

23.图6为本发明中分隔件成型装置的结构示意图;

24.图7为本发明中分隔件成型装置主要部分的俯视图;

25.图8为本发明中分隔件成型装置主要部分的主视图;

26.图9为本发明中分隔件成型装置主要部分的立体图;

27.图10为分隔件吸取转移组件中分隔件吸盘移动到分隔件储存组件下方时的示意图;

28.图11为分隔件弯折组件与分隔件吸盘的配合示意图;

29.图12为分隔件弯折组件的结构示意图;

30.图13为本发明中包裹件成型装置的结构示意图;

31.图14为包裹件吸盘与包裹件储存组件的配合示意图;

32.图15为包裹件吸盘与包裹件弯折组件的配合示意图;

33.图16为包裹件吸盘、分隔件弯折组件以及包裹件弯折组件的配合示意图;

34.图17为分隔件通过分隔件成型装置成型后的结构示意图;

35.图18为包裹件吸盘带动已经结合在一起的分隔件和包裹件放置于装载输送组件的载具上的示意图;

36.图19为三角形排列的分组装置的结构示意图;

37.图20为三角形排列的分组装置、分组搬运组件以及封包装置的相对位置示意图;

38.图21为封包折边组件的结构示意图一;

39.图22为封包折边组件的结构示意图二;

40.图23为分组搬运组件的结构示意图;

41.图24为从封包折边组件输出后同时将三件分组产品放入后待封包的包装盒以及向包裹件另外两连接边外侧喷胶水的示意图;

42.图25为本发明中封包搬运组件的结构示意图;

43.附图标记:产品100,包装盒1,包裹件11,底板111,连接边1111,顶板112,侧板113,矩形部1131,等腰梯形部1132,分隔件12,分隔板121,定位孔1211,支撑边122;

44.分隔件成型装置2,分隔件储存组件21,导杆211,挡片212,分隔件吸取转移组件22,分隔件吸盘221,吸管口2211,限位凸边2212,直线导轨222,载物台223,直线电机224,直线气缸225,分隔件弯折组件23,载物板231,支撑板232,限位底板233,吸管234,直线气缸235,分隔件折边板236,分隔件第二平移升降机构24;

45.包裹件成型装置3,包裹件储存组件31,底板311,载物架312,升降驱动器313,挡板314,包裹件吸取转移组件32,包裹件吸盘321,包裹件平移升降机构322,包裹件弯折组件33,载物模板331,包裹件折边板332,折边气缸333,第一胶枪334;

46.分组装置4,输送带41,中间挡杆42,第一螺杆43,第二螺杆44;

47.分组搬运组件5,固定框架51,分组吸盘52,平移直线气缸53,分组吸盘平移升降机构54;

48.封包装置6,装载输送组件61,输送链条611,载具612,限位挡边6121,翻转板613,支撑杆614,第二胶枪62,封包折边板63,折边板升降平移机构631,限位推板64,限位推板平移气缸641,挤压板65,挤压板升降平移机构651,引导杆66,第一限位杆661,第二限位杆662,封包搬运组件67,爪头底座671,爪头吸盘672,固定爪手673,活动爪手674,竖直段6741,限位板675,推板676,爪手气缸677。

【具体实施方式】

49.下面结合本发明实施例的附图对本发明实施例的技术方案进行解释和说明,但下述实施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本发明的保护范围。

50.本领域技术人员可以理解的是,在不冲突的情况下,下述的实施例及实施方式中的特征可以相互组合。

51.在本发明使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。例如下述的“上”、“下”、“前”、“后”、“横向”、“纵向”等指示方位或位置关系的词语仅基于附图所示的方位或位置关系,仅为了便于描述本发明和简化描述,而不是指示或暗示所指的装置/元件必须具有特定的方位或以特定的方位构造和操作,因此不能理解为对本发明的限制。

52.在本发明中,除非另有明确的规定和限定,术语“安装”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连

接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

53.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

54.参照图1至图5所示,一种包装盒1,包括包裹件11和分隔件12,所述包裹件11包括等边三角形结构的底板111和顶板112、连接底板和顶板三条侧边的侧板113,所述分隔件12包括等边三角形的分隔板121以及从分隔板三条侧边向外延伸并向下竖向弯折的支撑边122,所述分隔板121上设有三角形排布的三件定位孔1211,用于分隔和定位产品100,所述分隔件12设于底板111上且三条支撑边122对应支撑在底板的三条侧边上。并且,上述的底板111和顶板112以及分隔件12的边角均为圆弧形。

55.本实施方式中,所述顶板112的面积小于底板111的面积,对应的,所述侧板包括矩形部1131和等腰梯形部1132。其中,所述矩形部的底边与底板的侧边相接、顶边与等腰梯形部的下底相接,等腰梯形部的上底与顶板的侧边相接,并且等腰梯形部的上底小于顶板的侧边长度,矩形部的底边小于底板的侧边长度。这样,包装物品后的包装盒封包后结构如图5所示,相邻两侧板之间具有间隙,等腰梯形部则形成一个斜面。

56.为了降低成本,方便加工,所述包裹件11和分隔件12分别由一整块纸板折叠形成。对应的,其中一侧板与底板和顶板一体连接(为了描述方便,该侧板以下称为第一侧板,另外两块侧板称为第二侧板),第二侧板与顶板一体连接、与底板粘接。对应与第二侧板粘接的底板两侧边外侧还设有向外延伸并向上竖向弯折的连接边1111,两条连接边粘合于对应两第二侧板的内侧;同时两条连接边还对应粘合于其中两条支撑边的外侧,且另外一条支撑边粘合于第一侧板的内侧。

57.上述的包裹件11和分隔件12分别成型,分别形成如图1和图2所示的形状。然后可以通过自动化设备来装配。

58.其中,分隔件12的成型由如图6至图12所示的分隔件成型装置2完成,主要是分隔件12三条支撑边122的弯折成型。分隔件12成型后通过如图13至图16所示的包裹件成型装置3与包裹件11连接在一起,主要是将分隔件12的三条支撑边122与对应的两条连接边1111粘接。然后通过如图21和图22所示的封包折边组件将包裹件11除底板外的外伸部位弯折并将第一侧板与对应连接边粘合,形成如图3所示的状态。

59.产品100会通过如图19所示的分组装置4进行分组,排列成三角形,再通过如图23所示的分组搬运组件5成组搬运到图3所示的状态的待封包包装盒内,形成如图4所示的状态。最后,另外两条连接边涂覆胶水后,通过如图25所示的封包搬运组件67完成封包和搬运,封包后即为图5所示的状态。

60.如图6至图12所示,分隔件成型装置2包括分隔件储存组件21、分隔件吸取转移组件22、平移升降机构24、分隔件弯折组件23。

61.所述分隔件储存组件21设有竖直的分隔件储存空间,所述分隔件储存组件包括底板、底板上竖直固定有导杆211,可以由导杆依照分隔件轮廓排列形成竖直的储存空间,分隔件储存空间的底部设有分隔件出口。所述分隔件出口的边缘设有向内凸出的挡片212,挡片212沿分隔件出口的边缘设置多个,可以根据分隔件大小调整挡片数量,并且挡片较小,这样分隔件吸盘吸取分隔件时,才可以使其克服挡片阻力,从分隔件出口脱离。

62.所述分隔件吸取转移组件22包括分隔件吸盘221以及驱动分隔件吸盘实现平移和升降的分隔件第一平移升降机构,通过分隔件第一平移升降机构将分隔件吸盘移动至分隔件储存组件21吸取分隔件12,并将分隔件12转移至分隔件弯折组件23下方。

63.与分隔件的等边三角形的形状对应,所述分隔件吸盘221包括等边三角形结构的吸盘座以及设于吸盘座上呈三角形排列的三个吸管口2211。并且所述吸盘座的边角设有圆弧部,所述圆弧部的上方设有凸出于吸盘座上平面的弧形的限位凸边2212,弧形的限位凸边与分隔件12边角的圆弧形对应。

64.所述分隔件第一平移升降机构包括直线电机224、直线导轨222、安装在直线导轨上的载物台223、安装在载物台上的直线气缸225,所述直线电机的输出端与载物台连接,直线电机驱动载物台沿直线导轨做往复直线运动,直线气缸的活塞杆与分隔件吸盘连接,直线气缸驱动分隔件吸盘在竖直方向上做往复直线运动。

65.如图12所示,所述分隔件弯折组件23包括上下平行设置的载物板231、限位底板233、支撑板232、吸管234,所述限位底板为等边三角形且边角为圆角,所述限位底板与载物板之间通过连接杆固定在一起,所述载物板上安装有直线气缸235,直线气缸的活塞杆与支撑板连接,直线气缸驱动支撑板上下往复直线运动,所述限位底板上设有通孔,所述吸管固定在载物板上,吸管的下端穿过通孔,所述支撑板的三条边固定连接分隔件折边板236,三件分隔件折边板对应与限位底板的三条边配合对分隔板的三条支撑边进行折弯操作。直线气缸驱动支撑板做直线运动后可以促使分隔件折边板在限位底板边缘往复运动,由此形成分隔件折边板凸出在限位底板的一侧和分隔件折边板远离限位底板的一侧。

66.进一步的,所述吸盘座和限位底板的三件侧面中间位置均设有上下贯通的限位凹槽,所述限位凹槽与分隔件折边板配合,所述分隔件折边板236并排设有两个折弯头,且折弯头的头端向外翻折。分隔件弯折组件23工作时位于吸盘座上方,通过吸管将分隔件12吸附在限位底板233底面上,分隔件折边板236向下挤压分隔件12的支撑边122,将支撑边向吸盘座和限位底板侧面的限位凹槽挤压,并最终实现支撑边弯折。

67.工作时,纸板形态的分隔件堆叠在分隔件储存组件的储存空间内;分隔件吸取转移组件上的分隔件吸盘移动至分隔件储存组件的分隔件出口处,吸盘被直线气缸举起后从分隔件出口伸入到分隔件储存空间内部,直至吸盘与分隔件接触并吸取分隔件;当吸盘下降后吸走一片分隔件;接着吸盘水平运动至分隔件弯折组件下方,分隔件弯折组件下降、吸管末端吸住分隔件。分隔件折边板下降,对分隔件进行弯折操作,最后分隔件折边板上升。

68.进一步的,所述分隔件弯折组件23由分隔件第二平移升降机构24驱动实现平移和升降。所述分隔件第二平移升降机构包括与载物板连接的下移动板、设于下移动板上方的上移动板、安装于上移动板的直线气缸、与上移动板连接的同步带,通过同步带实现分隔件弯折组件的平移,通过直线气缸实现分隔件弯折组件的升降。

69.包裹件11之前已经形成如图1所示的形状,将分隔件成型装置2成型后的分隔件12

与包裹件11通过包裹件成型装置3连接在一起。如图13至图18所示,包裹件成型装置3包括包裹件储存组件31、包裹件吸取转移组件32、包裹件弯折组件33。

70.如图14所示,所述包裹件储存组件31包括底板311、设于底板上方的载物架312、安装于底板下方用于驱动载物架升降的升降驱动器313、竖向固定于底板且向上活动通过载物架的挡板314,载物架与挡板配合形成包裹件存储空间;所述升降驱动器包括导杆、丝杆、伺服电机,所述导杆竖直安装在底板上,所述载物架上设有与导杆配合的导套,所述丝杠连接有螺母,所述螺母与载物架连接,所述伺服电机驱动丝杆转动。

71.如图15所示,所述包裹件弯折组件33包括用于放置包裹件和分隔件的载物模板331,所述载物模板的前部设有与包裹件底板上两个侧边对应的斜边,所述斜边的外侧设有在上升时挤压包裹件的连接边1111,以使连接边向上竖向弯折的包裹件折边板332,所述包裹件折边板332由折边气缸333驱动升降,还设有向分隔件12的其中两条支撑边122喷涂胶水的第一胶枪334。

72.如图13和图15所示,所述包裹件吸取转移组件32包括包裹件吸盘321以及驱动包裹件吸盘实现平移和升降的包裹件平移升降机构322,包裹件吸盘吸取包裹件储存空间储存的包裹件后,通过包裹件平移升降机构322将包裹件转移到载物模板331上。所述包裹件平移升降机构包括与包裹件吸盘连接的下移动板、设于下移动板上方的上移动板、安装于上移动板的直线气缸、与上移动板连接的同步带,通过同步带实现包裹件吸盘的平移,通过直线气缸实现包裹件吸盘的升降。

73.为了方便吸包裹件,所述包裹件吸盘321包括吸盘底板,吸盘底板的前半部为等腰梯形、后半部为矩形,且后半部通过连接杆与包裹件平移升降机构的下移动板连接。包裹件吸盘321吸取包裹件后,前半部等腰梯形两腰位于包裹件底板两侧边内侧,不影响对应连接边向上弯折。对应的,所述载物模板的前半部为等腰梯形、后半部为矩形,且前半部的头端上侧设有对包裹件进行定位的定位凸边,包裹件吸盘321吸取包裹件由定位凸边进行定位后,包裹件底板上两个侧边基本与载物模板的前部两斜边对应。

74.初始状态下包裹件折边板处于低工位。使用时,包裹件吸盘321先去吸取包裹件11置于载物模板331上,然后分隔件弯折组件23爪取如图17所示的分隔件12置于包裹件11上部。分隔件放置在包裹件上时,包裹件吸盘321未脱离包裹件,分隔件弯折组件23未脱离分隔件,分隔件底部受到包裹件吸盘支撑,包裹件和分隔件均固定不动,接着,第一胶枪334向分隔件的两条支撑边122喷胶,包裹件弯折组件33的包裹件折边板上升,促使包裹件的连接边1111与分隔件的支撑边122粘合。然后,包裹件弯折组件33的包裹件折边板下降,分隔件弯折组件23的包裹件折边板随后下降,挤压两处连接部位后上升。

75.然后,如图18所示,包裹件吸取转移组件的包裹件吸盘321带动已经结合在一起的分隔件和包裹件放置于装载输送组件61运送的载具612上。

76.在输送带上正常输送的产品是呈线状排列的,因此对于呈三角形排列进行包装的产品,需要进行分组。

77.如图19所示,一种三角形排列的分组装置4,包括输送带41、并排设于输送带输送平面两侧的第一螺杆43和第二螺杆44、设于输送带输送平面上方中间位置的中间挡杆42,其中第一螺杆的螺距大于第二螺杆的螺距,第一螺杆由第一电机驱动,第二螺杆由第二电机驱动。输送带以常见的方式获得展开状态及驱动力,当输送带输送过来两行产品后,产品

在螺杆的引导下会被进一步分开排列,由于第一螺杆的螺距大于第二螺杆的螺距,对应第一螺杆的第一行产品排列稍微开一点,应第二螺杆的第二行产品排列分开更多,最终产品会排列成一组一组,每组有三件并呈三角形排列的状态。

78.沿输送带的延伸方向并排设有两个门形支架,所述中间挡杆的两端部通过连接件固定于门形支架的横梁上。

79.接下来需要将每组呈三角形排列的产品成组放入由包裹件成型装置成型后的中间状态的包装盒内,然后就可以到封包装置6最后封包了。

80.如图22所示,其中封包装置6包括装载输送组件61,所述装载输送组件61包括并排设置的两根输送链条611和安装于两根输送链条上的载具612。如图18所示,所述载具612包括承载板和设于承载板上的三角形承载空间,三角形承载空间在三件边角位置设有限位挡边6121,限位挡边6121呈圆弧形,与包裹件底板三件边角的圆角对应。所述载具612上还设有对包裹件上第一侧板与底板相接夹角位置进行限位的限位销。

81.通过分组搬运组件5将每组产品的三件产品一起放入分隔件的定位孔内。如图20所示,所述分组搬运组件5包括固定框架51、设置在固定框架底部并且呈三角形排列的三件分组吸盘52以及带动固定框架进行平移和升降的分组吸盘平移升降机构54。三件吸盘中的两个吸盘固定安装在固定框架51上,另外一个吸盘由平移直线气缸53驱动在固定框架上水平滑动。所述平移升降机构包括固定支架、设于固定支架下方的平移升降支架、设于固定支架上用于驱动平移升降支架升降的升降气缸、驱动固定支架并带动平移升降支架横向平移的同步带以及设于平移升降支架上的丝杠螺母组件,由丝杠螺母组件驱动固定框架纵向平移。

82.初始状态下直线气缸收缩,促使一个分组吸盘52与其它两个分组吸盘距离都较大,三者呈两边等长的三角形排列。固定框架51安装在分组吸盘平移升降机构54上,工作时,分组吸盘先置于分组装置处,每组分组吸盘吸取三件产品后上升,同时平移直线气缸53伸出,促使原本三件排列不是等距的产品、排列呈间距相同的状况。接着将三件产品放入位于载具上展开状态下包装盒的分隔件的定位孔1211内。

83.如图20至图25所示,封包装置6包括上述的装载输送组件61,还包括封包折边组件以及封包搬运组件67。

84.装载输送组件61的运动方式始终是步进运动,例如一次前进四个载具,因此步进一个工位后,封包折边组件可以同时对四个载具上的待封包包装盒进行封包折边作业。

85.如图18所示,通过上述的包裹件吸取转移组件32将初步连接的包裹件和分隔件放入载具612,并且包裹件除了已经与分隔件连接的底板部分外,其余部位从三角形承载空间向外伸出,以下称为对包裹件外伸部位。

86.在包裹件进行封包折边前,需要将分隔件其中一个支撑边(具体是对应与第一侧板进行连接的支撑边)外侧喷胶水,从而可以使该侧板在封包折边时粘合在支撑边外侧。如图21所示,因此在封包折边组件的入口侧上方设有向分隔件粘合于第一侧板内侧的支撑边外侧喷胶水的第二胶枪62,该胶枪安装于装载输送组件的机架上。

87.如图21和图22所示,所述封包折边组件包括设于装载输送组件上方能够升降和平移的封包折边板63、设于装载输送组件的第一侧能够平移的限位推板64、设于装载输送组件上方能够升降和平移的挤压板65,通过封包折边板63下压弯折第一侧板,通过限位推板

64和挤压板65配合将包裹件上第一侧板、分隔件上的对应支撑边夹持在一起。

88.其中,封包折边板63由折边板升降平移机构631驱动动作,限位推板64由限位推板平移气缸641驱动动作,挤压板65由挤压板升降平移机构651驱动动作。

89.具体的,所述封包折边组件还包括并排设置两个第一龙门支架,所述封包折边板安装于升降梁上,所述升降梁与第一升降气缸连接,第一龙门支架的横梁上滑动连接有导向板,并且第一龙门支架的横梁上固定有第一水平气缸,第一水平气缸的活塞杆连接导向板,所述第一升降气缸与导向板连接,上述结构组成折边板升降平移机构631。所述挤压板安装于水平梁上,所述水平梁与第二水平气缸连接,第二水平气缸与第二升降气缸连接,第二升降气缸安装于第一龙门支架的横梁上,上述结构组成挤压板升降平移机构651。两个第一龙门支架之间设有第二龙门支架,第二龙门支架的立柱上安装限位推板平移气缸641,限位推板平移气缸641的活塞杆与限位推板连接,限位推板还连接导杆,在第一龙门支架的立柱上安装有与导杆配合的导套。

90.进一步的,如图22所示,所述封包折边组件还包括设于装载输送组件的第二侧的引导杆66,引导杆在封包折边组件入口一侧设有弧形弯折的引导头,通过引导杆的引导头引导包裹件外伸部位向内翻折并且后续在封包折边过程中通过引导杆使包裹件外伸部位保持翻折状态。

91.因此,包裹件外伸部位在引导杆的引导作用下下变为竖直状态,紧接着第一侧板处于封包折边板、限位推板、挤压板的作业区域内,此时分隔件的剩余一个支撑边外侧已经被胶枪喷上了胶水。

92.封包折边板能够升降和平移,它首先下降、封包折边板弯折第一侧板,接着平移,封包折边板挤压第一侧板,驱使第一侧板与底板呈九十度弯折,此后恢复到初始状态。紧接着,限位推板从输送路径一侧平移运动、直至推着包裹件第一侧板朝着分隔件的支撑边所在位置运动;挤压板能够升降和平移,它首先下降,挤压板伸入到分隔件的定位孔中,接着平移,挤压板朝分隔件的支撑边所在位置运动,最终,包裹件的第一侧板和分隔件的支撑边被夹持在一起,直至两者粘合在一起。

93.进一步的,所述装载输送组件在封包折边组件的入口侧的第一侧转动连接有翻转板613,所述翻转板由翻转气缸驱动实现翻转,在向载具放入待封包的包装盒前,翻转板向外翻转并避开载具上方空间,当待封包的包装盒放入载具后,翻转板向内翻转处于水平状态对并载具上待封包的包装盒进行限位。

94.因包裹件外伸部位长度较长,在装载输送组件上输送不够稳定,除了通过翻转板613进行限位外,所述装载输送组件在封包折边组件的入口侧的第二侧外侧设有沿输送方向延伸并对包裹件外伸部位形成支撑的支撑杆614,这样包裹件外伸部位在输送过程中不至于向下翻折。

95.进一步的,所述封包折边组件还包括在装载输送组件对应封包折边组件所在区域的第一侧设置的在分隔件上方进行限位的第一限位杆661。在封包折边组件工作过程中,第一限位杆661对分隔件12及其下方包裹件11的底板进行限位,这样包裹件外伸部位向上弯折时,可以保持分隔件12及其下方包裹件11的底板固定不动。

96.封包折边组件对包裹件外伸部位进行弯折同时粘合后,需要保持一段时间胶水才能完全发挥作用,因此,所述装载输送组件在封包折边组件的出口侧的第二侧设有保持包

裹件外伸部位折边状态的第二限位杆662。

97.封包折边组件工作完成后,装载输送组件继续步进输送至下一个工位,因此,此工位位于装载输送组件在封包折边组件的出口侧。如图24所示,在此工位设有向包裹件另外两连接边外侧喷胶水的第二胶枪62。并且在此工位,通过分组搬运组件5将每组产品的三件产品一起放入分隔件的定位孔内。如图20所示,分组装置4设于装载输送组件61的侧方,分组搬运组件5位于两者上方,通过分组搬运组件5将分组装置4分组完成后每组产品的三件产品一起放入分隔件的定位孔内。

98.最后,通过封包搬运组件完成封包和搬运,即将包裹件外伸部位向下包裹在产品上,使包裹件两第二侧板与对应两连接边粘合,粘合后进行搬运。

99.如图25所示,所述封包搬运组件67包括爪头机构和驱动爪头机构进行平移和升降的爪头平移升降机构,所述爪头机构包括爪头底座671以及安装于爪头底座的爪头吸盘672、两个活动爪手674、一个固定爪手673,所述爪头底座上方设有爪手气缸677。

100.另外,所述爪头底座在两活动爪手之间区域设有作用于包裹件的外伸部位上方的推板676。其中,推板676的头端底部截面为作用于包裹件外伸部位的梯形面,固定爪手是与包裹件上第一侧板进行配合,通过爪手气缸伸缩带动活动爪手摆动,两个活动爪手对应与包裹件上另外的两个第二侧板配合,使两个第二侧板边缘与对应的连接边通过胶水粘合固定。

101.为了限制活动爪手的活动范围,避免对包装盒及内部产品造成损坏,所述爪头底座的边缘对应在活动爪手的内侧设有对活动爪手进行限位的限位板675。可以理解的是,也可以在固定爪手的内侧设置限位板675。限位板基本覆盖包裹件上侧板的等腰梯形部,等腰梯形部在封包完成后为一个斜面,因此限位板为向下方倾斜且内侧壁与包裹件侧板的等腰梯形部形成配合的斜向板。而两个活动爪手674和一个固定爪手673则挤压侧板的矩形部,活动爪手设有在受到限位板限位后处于竖直状态并与包裹件侧板的矩形部形成配合的竖直段6741,从而使矩形部立体成形,并使侧板的底部边缘与对应的连接边紧紧贴合,则最终通过胶水粘合固定。因此,固定爪手位于限位板以下部分也呈竖直状态。

102.向包裹件另外两连接边外侧喷完胶水后,封包搬运组件67介入作业。首先爪头机构平移,推板676直接推倒包裹件的外伸部位,包裹件外伸部位覆盖在产品上,接着爪头机构下降,直至爪头底座671将包裹件外伸部位压在产品上;然后活动爪放下,包裹件外伸部位进一步弯折,直至包裹件两侧板与包裹件上喷有胶水的两连接边对应连接在一起。最后,活动爪手674、固定爪手673和爪头吸盘672共同夹持下与整个包装盒建立连接,完成封包的包装盒最终搬运至输送带上。

103.可以理解的是,上述所有实现平移、升降的功能部件均可以采用其他常见方式进行替换。

104.可以理解的是,上述的产品可以为酸奶杯、利乐砖或者其他类型的产品。

105.以上所述,仅为发明的具体实施方式,但发明的保护范围并不局限于此,熟悉该本领域的技术人员应该明白发明包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离发明的功能和结构原理的修改都将包括在权利要求书的范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。