1.本实用新型属于蓄热燃烧炉技术领域,具体涉及一种蓄热燃烧装置。

背景技术:

2.蓄热燃烧炉(又称rto炉)可以用于对vocs(挥发性有机物)废气进行焚烧净化,废气在燃烧室的高温环境中被分解为co2和h2o等物质,并释放出热量,燃烧炉内具有蓄热体,分解后的净化气体经过蓄热体再排放至大气中,蓄热体能够收集净化气体的热量,并利用这部分热量对进入燃烧室的废气预热,能够降低燃料消耗,节约能源。现有技术中的蓄热燃烧炉多个蓄热室并排设置,占地面积大、燃烧室内空间大、燃料消耗高。

技术实现要素:

3.本实用新型提供一种蓄热燃烧装置,旨在解决现有技术的蓄热燃烧炉多个蓄热室并排设置,占地面积大、燃烧室内空间大、燃料消耗高。

4.为实现上述目的,本实用新型采用的技术方案是:提供一种蓄热燃烧装置,其特征在于,包括:炉体,至少具有第一蓄热室、第二蓄热室、第三蓄热室和燃烧室,所述第一蓄热室和所述第二蓄热室位于所述燃烧室的下方,所述第三蓄热室位于所述燃烧室的上方,所述第一蓄热室、所述第二蓄热室和所述第三蓄热室邻近所述燃烧室的一端均与所述燃烧室连通;燃烧器,设于所述燃烧室;至少三个蓄热体,分别对应设于所述第一蓄热室、所述第二蓄热室和所述第三蓄热室内;进排气管路,与所述第一蓄热室、所述第二蓄热室和所述第三蓄热室远离所述燃烧室的一端均连通;以及反吹管路,与所述第一蓄热室、所述第二蓄热室和所述第三蓄热室远离所述燃烧室的一端均连通。

5.在一种可能的实现方式中,所述燃烧器环绕所述燃烧室设有多个,多个所述燃烧器将所述燃烧室分隔为多个燃烧区域。

6.在一种可能的实现方式中,每个所述燃烧区域均设有温度传感器。

7.在一种可能的实现方式中,所述燃烧器包括:烧嘴,设于所述燃烧室;燃料输送管,与所述烧嘴连通;以及燃料控制阀,设于所述燃料输送管。

8.在一种可能的实现方式中,所述进排气管路包括:废气输送管;净化气体排放管;第一开关阀,具有至少三个接口,其中第一接口与所述废气输送管连通;第二开关阀,具有至少三个接口,其中第一接口与所述第一开关阀的第二接口连通,其中第二接口和第三接口分别与所述第一蓄热室和所述第二蓄热室远离所述燃烧室的一端连通;第三开关阀,具有至少三个接口,其中第一接口与所述第一开关阀的第三接口连通,其中第二接口与所述第三蓄热室远离所述燃烧室的一端连通;以及第四开关阀,具有至少三个接口,其中第一接口与所述第三开关阀的第三接口连通,其中第二接口与所述第二开关阀的第一接口连通,其中第三接口与所述净化气体排放管连通。

9.在一种可能的实现方式中,蓄热燃烧装置还包括连通于所述净化气体排放管远离所述第一开关阀一端的烟囱。

10.在一种可能的实现方式中,所述反吹管路包括:反吹气管;第五开关阀,具有至少三个接口,其中第一接口与所述反吹气管连通,其中第二接口与所述第三蓄热室远离所述燃烧室的一端连通;以及第六开关阀,具有至少三个接口,其中第一接口与所述第五开关阀的第三接口连通,其中第二接口和第三接口分别与所述第一蓄热室和所述第二蓄热室远离所述燃烧室的一端连通。

11.在一种可能的实现方式中,所述第一蓄热室、所述第二蓄热室和所述第三蓄热室内均具有支撑体,所述蓄热体设于所述支撑体上。

12.在一种可能的实现方式中,所述蓄热体为陶瓷蓄热体,且具有沿气流方向贯通的蜂窝孔。

13.在一种可能的实现方式中,所述炉体的外部具有保温层。

14.本实用新型中第一蓄热室和第二蓄热室位于燃烧室的下方,第三蓄热室位于燃烧室的上方,第一蓄热室、第二蓄热室和第三蓄热室在炉体中所围合的空间形成燃烧室,与现有技术中多个蓄热室排列设置在燃烧室一侧相比,一方面能够使炉体的结构更紧凑,节省占地面积,另一方面能够缩小燃烧室的空间,燃烧器消耗更少的燃料便能够使燃烧室达到工作温度,能够节约能源。蓄热体用于对废气进行加热或收集净化气体的热量,通过进排气管路和反吹管路实现燃烧室和三个蓄热室之间的气体流动路径的变化。

附图说明

15.图1为本实用新型一实施例蓄热燃烧装置的结构示意图;

16.图2为本实用新型一实施例中进排气管路的工作原理图;

17.图3为本实用新型一实施例中反吹管路的工作原理图;

18.图4为本实用新型另一实施例蓄热燃烧装置的结构示意图;

19.图5为本实用新型又一实施例蓄热燃烧装置的结构示意图。

20.附图标记说明:

21.1、蓄热燃烧装置

ꢀꢀꢀꢀꢀ

10、炉体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、燃烧室

22.12、第一蓄热室

ꢀꢀꢀꢀꢀꢀ

121、支撑体

ꢀꢀꢀꢀꢀꢀꢀꢀ

13、第二蓄热室

23.14、第三蓄热室

ꢀꢀꢀꢀꢀꢀ

20、烧嘴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、蓄热体

24.31、转轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40、进排气管路

ꢀꢀꢀꢀꢀ

41、废气输送管

25.42、净化气体排放管

ꢀꢀ

43、第一开关阀

ꢀꢀꢀꢀꢀ

44、第二开关阀

26.45、第三开关阀

ꢀꢀꢀꢀꢀꢀ

46、第四开关阀

ꢀꢀꢀꢀꢀ

50、反吹管路

27.51、反吹气管

ꢀꢀꢀꢀꢀꢀꢀꢀ

52、第五开关阀

ꢀꢀꢀꢀꢀ

53、第六开关阀

28.60、第七开关阀

具体实施方式

29.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

30.需要说明的是,当元件被称为“固定于”、“固定”、“固设”另一个元件,它可以直接在另一个元件上或者也可以存在居中元件。当一个元件被认为是“连接于”、“连接”另一个

元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。当一个元件被称为“连通”时,它可以是直接与另一元件通过通道连通,也可以是通过其它元件、管路、阀门等间接与另一元件连通。当元件被称为“设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中元件。“多个”指两个及以上数量。“至少一个”指一个及以上数量。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。

32.请参阅图1至图5,下面对本实用新型实施例所提供的蓄热燃烧装置1进行说明。

33.请参阅图1,本实用新型实施例提供一种蓄热燃烧装置1,包括:炉体10,至少具有第一蓄热室12、第二蓄热室13、第三蓄热室14和燃烧室11,第一蓄热室12和第二蓄热室13位于燃烧室11的下方,第三蓄热室14位于燃烧室11的上方,第一蓄热室12、第二蓄热室13和第三蓄热室14邻近燃烧室11的一端均与燃烧室11连通;燃烧器,设于燃烧室11;至少三个蓄热体30,分别对应设于第一蓄热室12、第二蓄热室13和第三蓄热室14内;进排气管路40,与第一蓄热室12、第二蓄热室13和第三蓄热室14远离燃烧室11的一端均连通;以及反吹管路50,与第一蓄热室12、第二蓄热室13和第三蓄热室14远离燃烧室11的一端均连通。

34.本实用新型实施例中第一蓄热室12和第二蓄热室13位于燃烧室11的下方,第三蓄热室14位于燃烧室11的上方,第一蓄热室12、第二蓄热室13和第三蓄热室14在炉体10中所围合的空间形成燃烧室11,与现有技术中多个蓄热室排列设置在燃烧室11一侧相比,一方面能够使炉体10的结构更紧凑,节省占地面积,另一方面能够缩小燃烧室11的空间,燃烧器消耗更少的燃料便能够使燃烧室11达到工作温度,能够节约能源。蓄热体30用于对废气进行加热或收集净化气体的热量,通过进排气管路40和反吹管路50实现燃烧室11和三个蓄热室之间的气体流动路径的变化。

35.本实用新型实施例的炉体10为立式双膛结构,呈倒“y”形,蓄热燃烧装置1在工作时,废气首先通过进排气管路40输送进入炉体10内,经过其中一个蓄热室预热后进入燃烧室11内,燃烧器燃烧燃料使其内部温度保持在工作范围(例如800-900℃)内,在燃烧室11的高温环境下废气中的有机物被分解并释放出热量,分解后的高温净化气体进入另一个蓄热室,将该蓄热室内的蓄热体30加热,蓄热体30能够将热能储存起来。在反吹管路50的作用下,第三个蓄热室进行反吹操作,将上一个工作流程中残存的废气反吹至燃烧室11内,防止其在后续工作流程中逸散。

36.第一蓄热室12、第二蓄热室13和第三蓄热室14交替进行放热、蓄热和反吹操作,具体的循环工作流程可以如下:

37.工作流程一:废气经第一蓄热室12进入燃烧室11,经第二蓄热室13排出,第三蓄热室14反吹;

38.工作流程二:废气经第二蓄热室13进入燃烧室11,经第三蓄热室14排出,第一蓄热室12反吹;

39.工作流程三:废气经第三蓄热室14进入燃烧室11,经第一蓄热室12排出,第二蓄热室13反吹。上述工作流程一、工作流程二和工作流程三依次进行,形成一个工作循环。

40.请参阅图1,在一些可能的实施例中,燃烧器环绕燃烧室11设有多个,多个燃烧器将燃烧室11分隔为多个燃烧区域。

41.本实施例中燃烧室11内设置多个燃烧器,能使燃烧室11内不同燃烧区域温度分布

更均匀,避免了局部温度过高或过低影响废气的燃烧效果,保证废气净化效果。

42.需要说明的是,本实施例中多个燃烧器的燃烧温度可以相同,也可以不同,当不同燃烧器的燃烧温度不同时,每个燃烧器对应不同的温度分区,能够单独控制燃烧室11内不同分区的温度。

43.请参阅图1,在一些可能的实施例中,每个燃烧区域均设有温度传感器。用于检测燃烧室11内的温度,方便根据温度传感器的检测结果控制燃烧器的燃烧放热量。

44.废气进入炉体10后首先经过蓄热体30进行预热,然后再进入燃烧室11燃烧,当蓄热体30的预热效果不足时,会导致燃烧室11内温度无法达到工作温度,造成燃烧器燃料消耗增多。为方便检测蓄热体30的温度,判断废气的预热效果,还可以在第一蓄热室12、第二蓄热室13和第三蓄热室14内均设置温度传感器。

45.请参阅图1,在一些可能的实施例中,燃烧器包括:烧嘴20,设于燃烧室11对应的燃烧区域;燃料输送管,与烧嘴20连通;以及燃料控制阀,设于燃料输送管。

46.本实施例中燃烧器可以与燃烧区域的数量相对应,燃料输送管用于向烧嘴20输送天然气等燃料,燃料控制阀用于控制燃料输送管的开闭和流量调节。每个烧嘴20分别对应不同的燃烧区域,当该燃烧区域温度低时,提高燃料供应量,烧嘴20的放热量随之增加;当该燃烧区域温度高时,降低燃料供应量,烧嘴20的放热量随之降低,使进入燃烧室11内的废气能够在合适的温度范围内被分解。

47.请参阅图1和图2,在一些可能的实施例中,进排气管路40包括:废气输送管41;净化气体排放管42;第一开关阀43,具有至少三个接口,其中第一接口与废气输送管41连通;第二开关阀44,具有至少三个接口,其中第一接口与第一开关阀43的第二接口连通,其中第二接口和第三接口分别与第一蓄热室12和第二蓄热室13远离燃烧室11的一端连通;第三开关阀45,具有至少三个接口,其中第一接口与第一开关阀43的第三接口连通,其中第二接口与第三蓄热室14远离燃烧室11的一端连通;以及第四开关阀46,具有至少三个接口,其中第一接口与第三开关阀45的第三接口连通,其中第二接口与第二开关阀44的第一接口连通,其中第三接口与净化气体排放管42连通。

48.本实施例中第一开关阀43、第二开关阀44、第三开关阀45和第四开关阀46均可以是三通阀,通过气动、电磁控制、机械控制等方式切换,能够进行任意两个接口之间的连通和关闭,以实现控制废气进入对应的蓄热室、使净化气体从蓄热室排出等操作。

49.结合图2,当废气经第一蓄热室12进入燃烧室11,经第二蓄热室13排出净化气体时,气体的具体流动路径为:废气依次经过废气输送管41、第一开关阀43、第二开关阀44、第一蓄热室12进入燃烧室11燃烧,燃烧后的净化气体依次经过燃烧室11、第二蓄热室13、第二开关阀44、第四开关阀46、净化气体排放管42排放至外界。

50.当废气经第二蓄热室13进入燃烧室11,经第三蓄热室14排出净化气体时,气体的具体流动路径为:废气依次经过废气输送管41、第一开关阀43、第二开关阀44、第二蓄热室13进入燃烧室11燃烧,燃烧后的净化气体依次经过燃烧室11、第三蓄热室14、第三开关阀45、第四开关阀46、净化气体排放管42排放至外界。

51.当废气经第三蓄热室14进入燃烧室11,经第一蓄热室12排出净化气体时,气体的具体流动路径为:废气依次经过废气输送管41、第一开关阀43、第三开关阀15、第三蓄热室14进入燃烧室11燃烧,燃烧后的净化气体依次经过燃烧室11、第一蓄热室12、第二开关阀

44、第四开关阀46、净化气体排放管42排放至外界。

52.请参阅图1,在一些可能的实施例中,蓄热燃烧装置1还包括连通于净化气体排放管42远离第一开关阀43一端的烟囱,在引风机的作用下,净化气体经烟囱排放至大气中。此外,当废气中含有除有机物之外的其他物质需要处理时,还可以在净化气体排放管42和烟囱之间设置静电除尘器、脱硫塔等装置。

53.请参阅图1和图3,在一些可能的实施例中,反吹管路50包括:反吹气管51;第五开关阀52,具有至少三个接口,其中第一接口与反吹气管51连通,其中第二接口与第三蓄热室14远离燃烧室11的一端连通;以及第六开关阀53,具有至少三个接口,其中第一接口与第五开关阀52的第三接口连通,其中第二接口和第三接口分别与第一蓄热室12和第二蓄热室13远离燃烧室11的一端连通。

54.本实施例中第五开关阀52和第六开关阀53均可以是三通阀,通过气动、电磁控制、机械控制等方式切换,能够进行任意两个接口之间的连通和关闭。反吹气管51另一端连通有气泵或送风机,用于将蓄热室内残留的废气反吹至燃烧室11。

55.结合图3,当反吹管路50作用于第二蓄热室13时,气流路径为:反吹风依次经过反吹气管51、第五开关阀52、第二开关阀44、第二蓄热室13进入燃烧室11,燃烧室11对吹入的废气进行燃烧处理。

56.上述实施例中进排气管路40和反吹管路50均通过三通阀控制,能够节省阀门数量,简化管路布置形式,同时阀门数量少也降低了气体发生泄露的可能性。

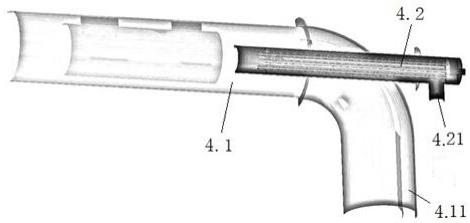

57.请参阅图4,作为本实用新型另一个实施例,进气管路、排气管路和反吹管路50也可单独布置。具体的,每个蓄热室均具有分别用以与废气输送管41、净化气体排放管42和反吹气管51连通的第一支管、第二支管和第三支管,且第一支管、第二支管和第三支管上均设有第七开关阀60。第七开关阀60可以是具有两个接口的电磁阀、球阀等。

58.请参阅图5,在一些可能的实施例中,第一蓄热室12、第二蓄热室13和第三蓄热室14内均具有支撑体121,蓄热体30设于支撑体121上。

59.由于蓄热体30远离燃烧室11的一端温度低,废气在通过时,废气中的油类、颗粒物会附着在蓄热体30远离燃烧室11的一端,长此以往会造成蓄热体30堵塞,影响进排气通畅。

60.为解决上述问题,请参阅图5,作为蓄热体30的又一实施例,支撑体121具有环形的轨道,蓄热体30与环形的轨道相配合且可转动地设置在蓄热室内。蓄热体30连接有转轴31,转轴31垂直于炉体10的侧壁,炉体10外设置有用于驱动蓄热体30旋转的驱动机构,驱动机构具体可以是电机、气缸等,驱动机构的输出端与转轴31通过齿轮、连杆等形式传动连接。

61.本实施例中蓄热体30可转动地设置在对应的蓄热室内,蓄热体30具体可以是圆柱形,转轴31旋转带动蓄热体30旋转180

°

,使远离燃烧室11的一端朝向燃烧室11,利用燃烧室11的高温清理其上附着的油类、颗粒物等杂质,保证蓄热体30进排气通畅。

62.如图5所示,在一个具体的实施例中,炉体10自上而下设置,第三蓄热室14位于燃烧室11的上方,发生堵塞的可能性比第一蓄热室12和第二蓄热室13较低,综合考虑成本和使用效果,本实施例中第一蓄热室12和第二蓄热室13内的蓄热体30和第二蓄热体30为圆柱形,且能够通过转轴31转动,第三蓄热室14内的蓄热体30为方形,固定设置在第三蓄热室14内。

63.请参阅图1,在一些可能的实施例中,蓄热体30为陶瓷蓄热体,且具有沿气流方向

贯通的蜂窝孔。陶瓷蓄热体具有孔壁薄、容量大、机械强度大、导热性能好等优点,能够降低热损失,能够对废气进行充分的预热和热量收集。当然,蓄热体30还可以是其他种类或形式,本实施例对此不作限制。

64.请参阅图1,在一些可能的实施例中,炉体10的外部具有保温层,能够对炉体10进行保温,防止热量散失。保温层具体可以是硅酸铝棉、石棉、玻璃纤维等材料。

65.可以理解的是,上述实施例中的各部分可以进行自由地组合或删减以形成不同的组合实施例,在此不再赘述各个组合实施例的具体内容,在此说明之后,可以认为本实用新型说明书已经记载了各个组合实施例,能够支持不同的组合实施例。

66.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。