1.本实用新型涉及反应装置,尤其涉及一种气固反应装置。

背景技术:

2.通过气体和固体粉末反应是材料制备的常用方法。目前常用的气固反应装置有静态和动态两种。静态装置主要是将粉末堆积在匣钵等容器中,置于反应炉中,通入反应气体进行反应。但是对于较大量粉末的合成,随着粉末堆积厚度的增加,静态反应模式下,气体难以进入粉末堆积的内层进行反应,导致内层粉末反应不足,造成内外层粉末反应的不均匀。动态装置主要通过回转炉或流化床形式实现气体和固体之间的反应,能够极大地提高反应的均匀性。但是对于以氧化性气体作为反应气的合成,如氟化反应、氧化反应等,动态反应造成的粉尘飞扬,容易引起如碳、铁、铝、有机粉尘等可燃性粉尘的爆炸,造成严重安全事故。

3.有鉴于此,特提出本技术。

技术实现要素:

4.本实用新型的目的在于提供一种气固反应装置,为实现以上目的,本实用新型特采用以下技术方案:

5.本实用新型公开了一种气固反应装置,包括:

6.反应釜本体,所述反应釜本体内包括容置空间;

7.上挡板,设置于所述反应釜本体内,且其周边与所述反应釜本体的内侧壁相抵;

8.下挡板,设置于所述反应釜本体内,并位于所述上挡板的下方,且所述下挡板的周边与所述反应釜本体的内侧壁相抵;

9.所述上挡板和所述下挡板将所述容置空间分为由上至下的预留区、反应区和残料区;

10.搅拌装置,所述搅拌装置至少设置于所述反应区;

11.第一进气管,所述第一进气管开设于所述残料区;

12.出气管,所述出气管开设于所述预留区;

13.进料管,所述进料管开设于所述反应区;

14.出料管,所述出料管开设于所述反应区。

15.进一步地,所述上挡板与所述反应釜本体的内侧壁活动相连,所述上挡板可以沿所述反应釜本体的内侧壁滑动;所述上挡板上设置至少一个由上至下贯穿的第一孔洞。

16.进一步地,还包括,第二进气管,所述第二进气管开设于所述预留区。

17.进一步地,爆破装置,所述爆破装置设置于所述预留区;气压监测装置,所述气压监测装置设置于所述预留区,用于监测所述预留区内的气压。

18.进一步地,所述下挡板与所述反应釜本体的内侧壁固定相连,所述下挡板上设置至少一个由上至下贯穿的第二孔洞;所述残料区的下方设置残料出口管。

19.进一步地,所述第一进气管上设置第一进气阀,所述进料管上设置进料阀,所述出料管上设置出料阀,所述残料出口管设置残料出口阀。

20.进一步地,所述搅拌装置包括相互连接的搅拌桨叶和搅拌轴;

21.所述搅拌桨叶设置于所述反应区内;

22.所述搅拌轴从所述反应区穿过所述上挡板,经所述预留区穿出所述反应釜本体的上方盖板,并与驱动电机电连接。

23.进一步地,还包括,密封件,所述密封件环绕所述搅拌轴设置,且其外周侧与所述上方盖板紧密连接。

24.进一步地,还包括,冷凝装置,所述冷凝装置包设于所述上方盖板对应的反应釜本体的外侧壁;所述冷凝装置上开设进水管和出水管。

25.进一步地,还包括,加热装置,所述加热装置包设于所述反应釜本体的至少所述反应区的外侧壁;

26.温度监测装置,所述温度监测装置设置于所述反应区对应的反应釜本体的外侧壁,且位于所述加热装置内侧璧。

27.本实用新型提供的气固反应装置,通过上挡板和下挡板将反应釜本体内的容置空间分为由上至下的预留区、反应区和残料区,并在反应区内设置搅拌装置。粉末物料从进料管加入反应区,并由搅拌装置在反应区内缓慢搅拌,从而粉末物料能够与由第一进气管通入的反应气体充分接触并进行反应,极大地改善了静态反应中由于粉末物料堆积造成的反应不均匀。同时由于上挡板的存在,反应区中搅动的粉末物料始终保持堆满状态,粉末物料在反应区中的密度极大,超出了粉尘爆炸的浓度上限,杜绝了在搅拌过程中可燃性粉末物料与反应气体接触可能造成的局部粉尘爆炸。此外,上挡板的存在,也极大降低了预留区的粉末物料浓度,减小了粉尘爆炸的危险。

附图说明

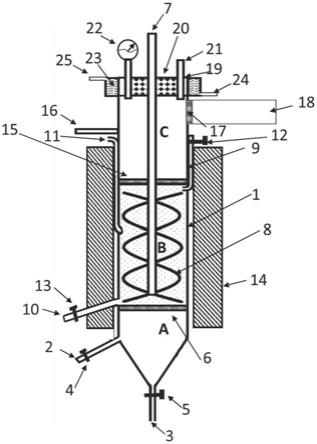

28.图1为本实用新型的一些实施例的主视结构示意图。

29.图2为本实用新型的另一些实施例的主视结构示意图。

30.附图中的标记为:a-残料区;b-反应区;c-预留区;1-反应釜本体;2-第一进气管;3-残料出口管;4-第一进气阀;5-残料出口阀;6-下挡板;

31.7-搅拌轴;8-搅拌桨叶;9-进料管;10-出料管;11-热电偶套管;12-进料阀;13-出料阀;14-加热装置;15-上挡板;16-第二进气管;17-爆破片;

32.18-爆破气管;19-上方盖板;20-密封件;21-出气管;22-气压表;23-冷凝水夹层;24-进水管;25-出水管。

具体实施方式

33.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部结构。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中使用的术语只是为了

描述具体的实施方式的目的,不是旨在于限制本实用新型。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

35.此外,术语“第一”、“第二”等可在本文中用于描述各种方向、动作、步骤或元件等,但这些方向、动作、步骤或元件不受这些术语限制。这些术语仅用于将第一个方向、动作、步骤或元件与另一个方向、动作、步骤或元件区分。术语“第一”、“第二”等而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

36.如图1所示,本实用新型的实施例公开了一种气固反应装置,包括:反应釜本体1,反应釜本体1内包括容置空间;上挡板15,设置于所述反应釜本体1内,且上挡板15的周边与反应釜本体1的内侧壁相抵;下挡板6,设置于反应釜本体1内,并位于上挡板15的下方,且下挡板6的周边与反应釜本体1的内侧壁相抵;上挡板15和下挡板6将反应釜本体1内的容置空间分为由上至下的预留区c、反应区b和残料区a;搅拌装置,至少设置于反应区b;第一进气管2,所述第一进气管2开设于所述残料区a;出气管21,所述出气管21开设于所述预留区c;进料管9,所述进料管9开设于所述反应区b;出料管10,所述出料管10开设于所述反应区b。本实用新型的实施例对反应釜本体1的尺寸不做特殊限定,本领域技术人员可以根据具体反应进行选择。

37.本实施例提供的气固反应装置,通过上挡板15和下挡板6将反应釜本体1内的容置空间分为由上至下的预留区c、反应区b和残料区a,并在反应区b内设置搅拌装置。粉末物料从进料管9加入反应区b,并由搅拌装置在反应区b内缓慢搅拌,从而粉末物料能够与由第一进气管2通入的反应气体充分接触并进行反应,极大地改善了静态反应中由于粉末物料堆积造成的反应不均匀。同时由于上挡板15的存在,反应区b中搅动的粉末物料始终保持堆满状态,粉末物料在反应区b中的密度极大,超出了粉尘爆炸的浓度上限,杜绝了在搅拌过程中可燃性粉末物料与反应气体接触可能造成的局部粉尘爆炸。此外,上挡板15的存在,也极大降低了预留区c的粉末物料浓度,减小了粉尘爆炸的危险。

38.在前述实施例的基础上,进一步地,如图2所示,上挡板15与反应釜本体1的内侧壁活动相连,上挡板15可以沿反应釜本体1的内侧壁滑动;上挡板15上设置至少一个由上至下贯穿的第一孔洞(图上未示出)。本实施例中,对于某些随着反应的进行,反应区b内的反应物料发生膨胀,上挡板15随之上移,压缩一定预留区c的空间,从而避免反应区b内压力过大。反应气体与反应物料在反应区b内反应后,残余的反应气体通过上挡板15的第一孔洞进入预留区c,极少量极细的物料可能随着残余气体进入预留区c。第一孔洞的孔径设置以反应气体能够通过,而反应物料的粉末不能通过为宜,同时为了避免堵塞第一孔洞,作为一个常规可行的设置,可以将第一孔洞的孔径设置在200~1000目之间。本实用新型的实施例对上挡板15的厚度不做特殊限定,本领域技术人员可以根据具体反应进行选择。

39.在前述实施例的基础上,如图2所示,还进一步包括第二进气管16,第二进气管16开设于预留区c。本实施例中,第二进气管16用于通入惰性气体。对于一些反应,反应气体为氧化性反应气体,如氟气,氧气等,为防止粉尘爆炸,可通过第二进气管16通入惰性气体,一方面可以快速带走预留区c上方的少量粉尘,另一方面稀释了残余氧化性反应气体的浓度,将氧化性反应气体浓度降低到爆炸极限下,并通过出气管21排出,从而在提高反应效率的同时,进一步大大提高了气固反应的安全性。

40.在前述实施例的基础上,如图2所示,还进一步地包括爆破装置,爆破装置设置于预留区c。如图2的具体实施例所示,爆破装置包括爆破气管18和爆破片17,当发生粉尘爆炸等极端情况时,压力突增导致爆破片17被破坏打开,通过爆破气管18将预留区c内的气体和粉末快速排出,避免二次爆炸等更严重的安全问题。作为一个常规可行的设置,可以选择耐受压力为1~5大气压的爆破片17。本实用新型的实施例对爆破片17的耐受压力不做特殊限定,本领域技术人员可以根据具体反应和安全需要进行选择。优选地,还包括气压监测装置,气压监测装置设置于预留区c,用于监测预留区c内的气压,如图2的具体实施例所示,气压监测装置为气压表22,由于反应区b内残余的反应气体会通过上挡板15的第一孔洞进入预留区c,因此随着反应区b内的气固反应的完成程度越来越高,排入预留区c内的残余反应气体也越来越多,预留区c内的气压越来越高,当气压上升到一定程度不再变化了,则表明反应区b内的气固反应已经完成。可以理解的是,当通过第二进气管16通入大量惰性气体时,由于惰性气体的气压远大于残余反应气体,则残余反应气体的气压变化可能并不会导致气压表22数值的明显变化,此时还需要结合别的因素来判断气固反应的终点。在前述实施例的基础上,如图2所示,还进一步地,下挡板6与反应釜本体1的内侧壁固定相连,下挡板6上设置至少一个由上至下贯穿的第二孔洞(图上未示出);残料区a的下方设置残料出口管3。本实施例中,当反应区b内进行反应时,搅拌装置缓慢搅动反应物料,超细的反应物料通过下挡板6的第二孔洞掉落到残料区a。优选地,第二孔径的设置以防止反应物料的粉末掉落,又能够让从第一进气管2通入的反应气体通过以进入到反应区b为宜,考虑到由于气流压力的存在,第二孔径不容易堵塞,因此可以设置第二孔洞的孔径小于第一孔洞的孔径,作为一个常规可行的设置,可以将第一孔洞的孔径设置在1000~2000目之间。本实用新型的实施例对下挡板6的厚度不做特殊限定,本领域技术人员可以根据具体反应进行选择。

41.在前述实施例的基础上,如图2所示,还进一步地,第一进气管2上设置第一进气阀4,进料管9上设置进料阀12,出料管10上设置出料阀13,残料出口管3设置残料出口阀5。通过阀门的设置可以有效地控制固体、气体的流量。进一步优选地,第二进气管16上设置第二进气阀(图上未示出),从而控制惰性气体的流量;出气管21上设置出气阀,从而控制从出气管21排出的尾气通入吸收装置的气体流量。

42.在前述实施例的基础上,如图2所示,还进一步地,搅拌装置包括相互连接的搅拌桨叶8和搅拌轴7;搅拌桨叶8设置于反应区b内;搅拌轴7从反应区b穿过上挡板15,经预留区c穿出反应釜本体1的上方盖板19,并与驱动电机(图上未示出)电连接。本实施例中,开启驱动电机后,驱动电机带动搅拌轴7旋转,从而搅拌桨叶8缓慢地搅拌反应物料,使得反应区b内的反应更为均匀高效。

43.在前述实施例的基础上,如图2所示,还进一步地包括,密封件20,密封件20环绕搅拌轴7设置,且其外周侧与上方盖板19紧密连接。通过上方盖板19和密封件20将预留区c上方密封。同时密封件20保证了搅拌开启时反应釜本体1的密封性,搅拌轴7转动时,气体也不会从预留区c上方泄露。作为一种可选的具体实施例,密封件20可采用市售的密封球阀。

44.在前述实施例的基础上,还进一步地包括冷凝装置,冷凝装置包设于所述上方盖板19对应的反应釜本体1的外侧壁;所述冷凝装置上开设进水管24和出水管25。温度过高对于密封件20的密封效果有影响,长期以往可能会导致漏气。本实施例中,如图2所示,冷凝装置为冷凝水夹层23,预留区c内的温度可以通过设置温度探头(图中未示出)进行检测。当检

测到预留区c内的温度过高时,开启进水管24和出水管25,往冷凝水夹层23中通入冷凝水,以对冷凝水夹层23包裹的上方盖板19区域进行冷却,从而得以降低密封件20的温度,确保密封效果。

45.在前述实施例的基础上,还进一步地包括,加热装置14,加热装置14包设于反应釜本体1的至少反应区b的外侧壁;温度监测装置,所述温度监测装置设置于反应区b对应的反应釜本体1的外侧壁,且位于加热装置14内侧璧。本实施例中,根据气固反应所需的反应温度,开启加热装置14对反应区b内的反应温度进行控制,反应区b内的温度变化通过温度监测装置进行监测,具体地如图2所示,温度监测装置为热电偶套管11,其内设置有热电偶。加热装置14包设于反应区b的外侧壁,具体地可以是加热炉膛,由于加热装置14的上下两端部温度会略低,因此可以将加热装置14的上端部稍有包设到预留区c,和/或将加热装置14的下端部稍有包设到残料区a,从而可以确保包设于反应区b外侧的加热装置14的温度可以达到预期温度,确保反应区b内气固反应的充分进行。

46.注意,上述仅为本实用新型的较佳实施例及所运用技术原理。本领域技术人员会理解,本实用新型不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本实用新型的保护范围。因此,虽然通过以上实施例对本实用新型进行了较为详细的说明,但是本实用新型不仅仅限于以上实施例,在不脱离本实用新型构思的情况下,还可以包括更多其他等效实施例,而本实用新型的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。