1.本实用新型属于压装模安装的技术领域,具体涉及一种壳体零件压装模循环装配装置。

背景技术:

2.需要在壳体零件的顶端安装底火等位置精度要求较高的配件时,为了保证最终的安装位置精度,需要预先在壳体零件的顶端安装压装套,以对后续底火等配件的压装进行导向定位。在底火压装完成后,又需要将压装模从壳体零件的顶端拆卸以避免干涉后续装配工序。现有的压装模安装与拆卸一般是通过人工装拆的方式或通过机械手装拆的方式实现,通过人工进行压装模装拆存在效率低下、安装精度不足的缺陷;通过机械手进行压装模装拆则存在控制复杂、运行成本较高的缺陷。因此,现在亟需一种能够高效进行压装模装拆且同时能够保证压装模的安装位置精度的装置。

技术实现要素:

3.本实用新型的目的在于提供一种壳体零件压装模循环装配装置,实现对壳体零件进行连续高效的压装模拾取、压装模安装、压装模拆卸、压装模回收的循环工作,大大提高了压装模在壳体零件上的安装及拆卸效率。

4.本实用新型通过下述技术方案实现:

5.一种壳体零件压装模循环装配装置,包括载具传输线以及设置在载具传输线上的若干个定位载具,所述定位载具的顶部设置有壳体定位件,所述载具传输线的一侧平行设置有压装模传输线,所述压装模传输线的两端分别设置有压装模取料装置;所述压装模取料装置包括压装模移栽装置、压装模伸缩装置、压装模夹取装置,所述压装模移栽装置设置在载具传输线的顶部与载具传输线的端部之间,所述压装模移栽装置的移栽部上设置有压装模伸缩装置并带动压装模伸缩装置在载具传输线的顶部与载具传输线的端部之间往复移动;所述压装模伸缩装置的伸缩部上设置有压装模夹取装置,所述压装模夹取装置的夹取部对应壳体定位件设置。

6.压装模传输线的两端分别为压装模安装端与压装模拆卸端,在压装模安装端与载具传输线之间以及压装模拆卸端与载具传输线之间均设置有压装模取料装置。通过压装模移栽装置带动压装模伸缩装置在载具传输线与压装模传输线之前移动,对于压装模安装端,当压装模伸缩装置移动至对应压装模安装端的位置,此时压装模伸缩装置下降伸出,带动压装模夹取装置夹取放置在压装模传输线上的压装模,然后通过压装模移栽装置带动压装模移动至对应载具传输线上定位载具的位置,此时压装模夹取装置的夹取端与壳体定位件上套装的壳体的顶部对应,进而将压装模安装在壳体顶部。

7.对于压装模拆卸端,当压装模伸缩装置移动至对应定位载具顶部的位置,此时压装模伸缩装置向下伸出,带动压装模夹取装置夹取壳体顶部的压装模,并伴随压装模伸缩装置的向上回缩将压装模从壳体的顶部拆卸。然后通过压装模移栽装置带动压装模移动至

对应压装模传输线的压装模拆卸端的位置,压装模伸缩装置向下伸出,进而带动压装模夹取装置将压装模放置在压装模传输线的压装模拆卸端,然后通过压装模传输线将压装模重新传输回到压装模安装端,进而实现对下一个壳体进行压装模安装。

8.为了更好的实现本实用新型,进一步地,所述压装模移栽装置包括移栽旋转气缸、移栽安装板,所述移栽旋转气缸的旋转部上设置有移栽安装板并带动移栽安装板在载具传输线的顶部与压装模传输线的端部之间往复转动,所述移栽安装板的底部的两端分别对应定位载具的顶部以及压装模传输线的端部设置有压装模伸缩装置。

9.为了更好的实现本实用新型,进一步地,所述压装模移栽装置包括移栽线性气缸,所述移栽线性气缸的线性移动部上设置有压装模伸缩装置并带动压装模伸缩装置在载具传输线的顶部与压装模传输线的端部之间往复线性移动。

10.为了更好的实现本实用新型,进一步地,所述压装模伸缩装置为压装模伸缩气缸,所述压装模伸缩气缸的伸缩部上设置有伸缩安装板,所述伸缩安装板的顶部的两端分别设置有压装模夹取装置。

11.为了更好的实现本实用新型,进一步地,所述压装模夹取装置为压装模夹取拇指气缸。

12.为了更好的实现本实用新型,进一步地,所述载具传输线的另一侧对应压装模传输线的两端分别设置有壳体稳固夹持装置,所述壳体稳固夹持装置包括带有两个活动拇指的壳体夹持拇指气缸、带有定位凹槽的定位夹片,所述壳体夹持拇指气缸的两个活动拇指上分别相向设置有定位夹片,两侧的定位夹片上的定位凹槽构成夹持壳体的空间。

13.为了更好的实现本实用新型,进一步地,所述压装模传输线的两端设置有至少一个压装模限位挡板,所述压装模限位挡板的一端设置有挡板伸缩气缸,挡板伸缩气缸的伸缩端与压装模限位挡板的一端连接。

14.为了更好的实现本实用新型,进一步地,所述压装模传输线的两端均对应压装模限位挡板的限位区域设置有到位检测传感器,所述到位检测传感器与翻转电机连接。

15.为了更好的实现本实用新型,进一步地,所述壳体定位件包括设置在定位载具顶部的定位柱,所述定位柱的顶部设置有导向锥台,所述定位柱的底部设置有定位锥台,所述导向锥台的底部大径端与定位柱的顶部圆滑过渡连接,所述定位锥台的顶部小径端与定位柱的底部圆滑过渡连接。

16.为了更好的实现本实用新型,进一步地,定位载具的顶部并排设置有两个壳体定位件。

17.本实用新型与现有技术相比,具有以下优点及有益效果:

18.(1)本实用新型通过在压装模传输线的压装模安装端以及压装模拆卸端分别设置压装模取料装置,通过设置在压装模安装端的压装模取料装置拾取压装模并将压装模转运安装至壳体的顶部,通过设置在压装密拆卸端的压装模取料装置将壳体顶部的压装模拆卸并放置在压装模传输线上,然后通过压装模传输线将拆卸的压装模从压装模拆卸端传输至压装模安装端,实现压装模的循环拆装作业,进而有效提高压装模的安装及拆卸效率;

19.(2)本实用新型通过在载具传输线上设置若干定位载具,并在定位载具的顶部设置壳体定位件,通过壳体定位件对壳体进行定位安装,进而使得壳体在转运过程中保持相对固定,进而有效降低压装模安装至壳体顶部的安装误差,进而通过压装模进一步保证其

余配件安装至零件顶部的安装位置精度。

附图说明

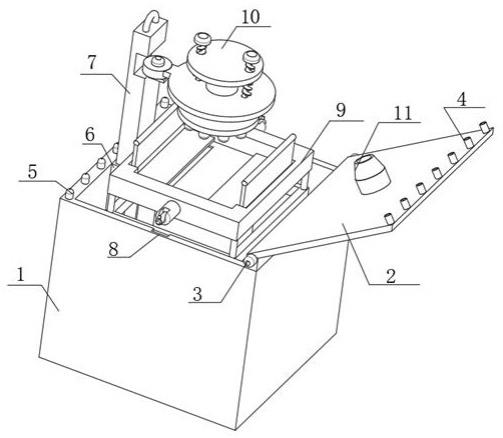

20.图1为本实用新型的整体结构示意图;

21.图2为压装模取料装置的结构示意图;

22.图3为移栽旋转气缸的安装示意图;

23.图4为移栽线性气缸的安装示意图;

24.图5为壳体稳固夹持装置的结构示意图;

25.图6为压装模限位挡板的安装示意图;

26.图7为壳体定位件的结构示意图。

27.其中:1-壳体定位件;2-压装模传输线;3-压装模取料装置;4-压装模限位挡板;5-壳体稳固夹持装置;11-定位柱;12-导向锥台;13-定位锥台;31-压装模移栽装置;32-压装模伸缩装置;33-压装模夹取装置;51-壳体夹持拇指气缸;52-定位夹片;311-移栽旋转气缸;312-移栽安装板;313-移栽线性气缸;01-挡板伸缩气缸;02-线性伸缩气缸。

具体实施方式

28.实施例1:

29.本实施例的一种壳体零件压装模循环装配装置,如图1和图2所示,包括载具传输线以及设置在载具传输线上的若干个定位载具,所述定位载具的顶部设置有壳体定位件1,所述载具传输线的一侧平行设置有压装模传输线2,所述压装模传输线2的两端分别设置有压装模取料装置3;所述压装模取料装置3包括压装模移栽装置31、压装模伸缩装置32、压装模夹取装置33,所述压装模移栽装置31设置在载具传输线的顶部与载具传输线的端部之间,所述压装模移栽装置31的移栽部上设置有压装模伸缩装置32并带动压装模伸缩装置32在载具传输线的顶部与载具传输线的端部之间往复移动;所述压装模伸缩装置32的伸缩部上设置有压装模夹取装置33,压装模夹取装置33的夹取部对应壳体定位件1设置。

30.定位载具顶部设置的壳体定位件1用于对壳体进行安装定位,壳体的内孔直接插装在壳体定位件1上,进而实现壳体在定位载具顶部的定位安装。压装模传输线2平行设置在载具传输线的一侧,且压装模传输线2的传输方向与载具传输线的传输方向相反。压装模传输线2的两端分别为压装模安装端与压装模拆卸端,压装模安装端与载具传输线之间以及压装模拆卸端与载具传输线之间均设置有压装模取料装置3。位于压装模安装端的压装模取料装置3用于拾取压装模并将压装模安装至定位载具上的壳体顶部,通过压装模对底火进行导向,进而通过外部压装设备将底火压装至壳体顶部。通过压装模对底火导向压装完成后,定位载具移动至压装模拆卸端,位于压装模拆卸端的压装模取料装置3将壳体顶部的压装模拾取并拆卸,然后将拆卸的压装模放置在压装模传输线2上,通过压装模传输线2将压装模传输至压装模安装端以进行下一次压装模的安装。

31.压装模取料装置3包括压装模移栽装置31、压装模伸缩装置32、压装模夹取装置33,通过压装模移栽装置31带动压装模伸缩装置32在压装模传输线2的端部与载具传输线上的定位载具的顶部之间往复移动。对应压装模安装端设置的压装模伸缩装置32在压装模移栽装置31的带动下移动至移动至压装模传输线2的压装模安装端时,此时压装模伸缩装

置32向下伸出,进而带动压装模夹取装置33将放置在压装模安装端的压装模夹取,然后压装模伸缩装置32回缩,压装模移栽装置31带动压装模伸缩装置32移动至定位载具的顶部,然后压装模伸缩装置32向下伸出,使得压装模夹取装置33将压装模安装至定位载具上的壳体的顶部,实现压装模的安装。

32.对应压装模拆卸端设置的压装模伸缩装置32在压装模移栽装置31的带动下移动至定位载具的顶部,压装模伸缩装置32向下伸出进而带动压装模夹取装置33将壳体顶部的压装模拾取。然后压装模伸缩装置32向上回缩,带动压装模夹取装置33上升同时将压装模从壳体顶部拆卸,然后压装模移栽装置31带动压装模伸缩装置32移动至压装模传输线2的压装模拆卸端的顶部,然后压装模伸缩装置32向下伸出,带动压装模夹取装置33将压装模放置在压装模拆卸端。压装模传输线2的压装模拆卸端时,此时压装模伸缩装置32向下伸出,进而带动压装模夹取装置33将放置在压装模安装端的压装模夹取,然后压装模伸缩装置32回缩,压装模移栽装置31带动压装模伸缩装置32移动至定位载具的顶部,然后压装模伸缩装置32向下伸出,使得压装模夹取装置33将压装模安装至定位载具上的壳体的顶部,实现压装模的安装。

33.实施例2:

34.本实施例在实施例1的基础上做进一步优化,如图3所示,所述压装模移栽装置31包括移栽旋转气缸311、移栽安装板312,所述移栽旋转气缸311的旋转部上设置有移栽安装板312并带动移栽安装板312在载具传输线的顶部与压装模传输线2的端部之间往复转动,所述移栽安装板312的底部的两端分别对应定位载具的顶部以及压装模传输线2的端部设置有压装模伸缩装置32。

35.对应压装模安装端设置的移栽旋转气缸311转动,进而带动移栽安装板312底部两端的压装模伸缩装置32在压装模传输线2的压装模安装端与定位载具之间往复转动,对应定位载具的压装模伸缩装置32下降时进行压装模的安装,对应压装模安装端的压装模伸缩装置32下降时进行压装模拾取,进而进行高效循环的压装模拾取与压装模安装。

36.同理,对应压装模拆卸端设置的移栽旋转气缸311转动,进而带动移栽安装板312底部两端的压装模伸缩装置32在压装模传输线2的压装模拆卸端与定位载具之间往复转动,对应定位载具的压装模伸缩装置32下降时进行压装模的拆卸,对应压装模拆卸端的压装模伸缩装置32下降时进行压装模放置,进而进行高效循环的压装模拆卸与压装模放置回收。

37.本实施例的其他部分与实施例1相同,故不再赘述。

38.实施例3:

39.本实施例在上述实施例1或2的基础上做进一步优化,如图4所示,所述压装模移栽装置31包括移栽线性气缸313,所述移栽线性气缸313的线性移动部上设置有压装模伸缩装置32并带动压装模伸缩装置32在载具传输线的顶部与载具传输线的端部之间往复线性移动。

40.对应压装模安装端设置的移栽线性气缸313的线性移动部带动压装模伸缩装置32移动至压装模安装端,然后压装模伸缩装置32向下伸出带动压装模夹取装置33对压装模安装端上放置的压装模进行拾取;移栽线性气缸313的线性移动部带动压装模伸缩装置32移动至定位载具的顶部,然后压装模伸缩装置32向下伸出带动压装模夹取装置33将压装模安

装在壳体的顶部。

41.同理,对应压装模拆卸端设置的移栽线性气缸313的线性移动部带动压装模伸缩装置32移动至定位载具的顶部,然后压装模伸缩装置32向下伸出带动压装模夹取装置33对壳体顶部的压装模进行拆卸;移栽线性气缸313的线性移动部带动压装模伸缩装置32移动至压装模拆卸端,然后压装模伸缩装置32向下伸出带动压装模夹取装置33将压装模放置在压装模拆卸端。

42.本实施例的其他部分与上述实施例1或2相同,故不再赘述。

43.实施例4:

44.本实施例在上述实施例1-3任一项的基础上做进一步优化,所述压装模伸缩装置32为压装模伸缩气缸,所述压装模伸缩气缸的伸缩部上设置有伸缩安装板,所述伸缩安装板的顶部的两端分别设置有压装模夹取装置33。

45.通过设置两个并排的压装模夹取装置33,进而实现一次性拾取、安装、拆卸两个压装模,进一步提升压装模的转运效率。

46.进一步的,所述压装模夹取装置33为压装模夹取拇指气缸。

47.本实施例的其他部分与上述实施例1-3任一项相同,故不再赘述。

48.实施例5:

49.本实施例在上述实施例1-4任一项的基础上做进一步优化,如图5所示,所述载具传输线的另一侧对应压装模传输线2的两端分别设置有壳体稳固夹持装置5,所述壳体稳固夹持装置5包括带有两个活动拇指的壳体夹持拇指气缸51、带有定位凹槽的定位夹片52,所述壳体夹持拇指气缸51的两个活动拇指上分别相向设置有定位夹片52,两侧的定位夹片52上的定位凹槽构成夹持壳体的空间。

50.在载具传输线的另一侧分别对应压装模传输线2的压装模安装端以及压装模拆卸端设置有壳体稳固夹持装置5。当定位载具带动壳体移动至压装模安装端或压装模拆卸端时,为了使得压装模的安装或拆卸过程更加稳固,即通过壳体夹持拇指气缸51带动两个定位夹片52闭合,进而将定位载具上的壳体外侧夹持固定,有效保证壳体在进行压装模安装或压装模拆卸时的稳定性。

51.进一步的,还包括避让伸缩气缸,避让伸缩气缸的伸缩端上设置有壳体夹持拇指气缸51,通过避让伸缩气缸带动壳体夹持拇指气缸51靠近定位载具,以使定位夹片52对壳体进行顺利夹持;夹持完成后,定位夹片52分开,然后避让伸缩气缸带动壳体夹持拇指气缸51远离定位载具以避让出定位载具的移动空间,避免发生干涉。

52.本实施例的其他部分与上述实施例1-4任一项相同,故不再赘述。

53.实施例6:

54.本实施例在上述实施例1-5任一项的基础上做进一步优化,如图6所示,所述压装模传输线2的两端设置有至少一个压装模限位挡板4,所述压装模限位挡板4的一端设置有挡板伸缩气缸01,挡板伸缩气缸01的伸缩端与压装模限位挡板4的一端连接。

55.挡板伸缩气缸01带动压装模限位挡板4靠近压装模传输线2伸出,使得压装模限位挡板4对压装模传输线2上的压装膜进行阻挡;挡板伸缩气缸01带动压装模限位挡板4远离压装模传输线2回缩,使得压装模限位挡板4避让出压装模移动的空间。压装模限位挡板4对应压装模夹取装置33的夹取端设置,通过对压装模的阻挡,使压装模停留在与压装模夹取

装置33的夹取端对应的位置。

56.进一步的,所述压装模传输线2的两端均对应压装模限位挡板4的限位区域设置有到位检测传感器,所述到位检测传感器与挡板伸缩气缸01连接。通过到位检测传感器检测到压装模到达与压装模夹取装置33的夹取端对应的位置,此时到位检测传感器发送信号至挡板伸缩气缸01,挡板伸缩气缸01带动压装模限位挡板4伸出将压装模阻挡的位置。

57.进一步的,所述挡板伸缩气缸01的一侧平行于压装模传输线2设置有线性伸缩气缸02,线性伸缩气缸02的伸缩端与挡板伸缩气缸01的一侧连接,通过线性伸缩气缸02带动挡板伸缩气缸01沿平行于压装模传输线2的方向移动,进而调节压装模限位挡板4沿着压装模传输线2的设置位置,进而对压装模传输线2上处于不同位置的压装模进行阻挡。

58.本实施例的其他部分与上述实施例1-5任一项相同,故不再赘述。

59.实施例7:

60.本实施例在上述实施例1-6任一项的基础上做进一步优化,如图7所示,所述壳体定位件1包括设置在定位载具顶部的定位柱11,所述定位柱11的顶部设置有导向锥台12,所述定位柱11的底部设置有定位锥台13,所述导向锥台12的底部大径端与定位柱11的顶部圆滑过渡连接,所述定位锥台13的顶部小径端与定位柱11的底部圆滑过渡连接。

61.通过导向锥台12对壳体套装至定位柱11上的过程进行导向,使得壳体能够顺利套装至定位柱11上。当定位柱11的底部向下与定位锥台13的顶部接触时,通过定位锥台13对壳体进行阻挡定位,避免壳体继续向下移动,进而实现对壳体的定位。

62.进一步的,所述定位载具的顶部并排设置有两个壳体定位件1,可以一次性安装定位两个壳体,进一步提高后续压装模的安装效率。

63.本实施例的其他部分与上述实施例1-6任一项相同,故不再赘述。

64.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。