1.本技术涉及生产搬运技术领域,尤其是涉及一种等距分隔搬运机构。

背景技术:

2.搬运机构常常用于将产品或者零部件从一处加工点转移至另一处加工点,使用搬运机构缩短了搬运时间,加快了生产的速度。在工业生产中,存在有多个产品或者零部件需要等距离分隔搬运的工况,相关技术手段中,搬运机构通过设置两组夹爪,两组夹爪通过单个驱动件实现分隔驱动,进行两两夹持产品或者零部件,从而实现产品或者零部件两两分分隔搬运的效果。

3.针对上述相关技术手段,存在有多个产品或者零部件需要分隔搬运时,两两搬运的效率较低的缺陷。

技术实现要素:

4.为了改善多产品或零部件两两搬运效率低的缺陷,本技术提供一种等距分隔搬运机构。

5.本技术提供的一种等距分隔搬运机构采用如下的技术方案。

6.一种等距分隔搬运机构,包括安装组件,用于提供安装基础,所述安装机构包括安装架以及与所述安装架固定连接的横板;

7.等距分隔组件,所述等距分隔组件包括与所述横板连接的第三驱动件、受驱动件驱动的伸缩杆以及多个底板,多个所述底板并排设置,其中最边缘的底板与所述伸缩杆连接,所述底板设置有用于拿取物件的夹持件;每两个相邻的所述底板之间设置有一个限位板,所述限位板具有施力端和受力端,所述施力端与底板固定连接,所述受力端与相邻底板滑移连接;所述受力端设置有行程孔,所述底板设置有行程滑块,所述行程滑块位于所述行程孔内且与所述行程孔滑移连接;所述行程孔具有行程起点和行程终点,行程滑块位于行程起点时,多个所述夹持件相互靠近,行程滑块位于行程终点时,多个所述夹持件等距远离。

8.通过采用上述技术方案,第三驱动件驱动伸缩杆伸长时,伸缩杆带动最边缘的底板朝向伸缩杆伸长的方向运动,从而最边缘的底板带动限位板运动,在朝向伸缩杆伸长的方向运动过程中,相邻底板上的行程滑块从行程孔的行程起点逐渐滑移至行程终点,当行程滑块位于行程终点位置时带动相邻底板也朝向伸缩杆伸长的方向运动,依此带动所有底板运动,运动的距离均为行程起点到行程终点的距离,从而使得相应的底板上固定连接的夹持件也随着伸缩杆伸长的方向运动且实现多物件等距离分隔搬运的效果,相对于两两分隔搬运,本技术提升了物料的分隔搬运的效率,满足了多物料分隔搬运的需求,节省了物料搬运的时间。

9.可选的,等距分隔搬运机构还包括水平输送组件,所述水平输送组件包括主输送件以及第一驱动件,所述主输送件具有与横板固定连接的第一输送滑台、位于所述第一输

送滑台上的第一输送滑块以及与所述第一输送滑块固定连接的第一承载板,所述伸缩杆安装于所述第一承载板上。

10.通过采用上述技术方案,第一驱动件为主输送件提供驱动力,使得第一输送滑块在第一输送滑台上运动,与第一输送滑块固定连接的第一承载板带动伸缩杆运动,从而使得与伸缩杆连接的底板带动夹持件也能相应的跟随第一输送滑块运动,实现物件能够进行分隔搬运且搬运至不同位置。

11.可选的,等距分隔搬运机构还包括垂直升降组件,所述垂直升降组件包括升降板以及用于驱动升降板运功的第二驱动件,所述第二驱动件的输出端与所述升降板连接,所述第二驱动件远离输出端的一端与所述第一承载板朝向地面距离近的端面连接,所述伸缩杆与所述升降板固定连接。

12.通过采用上述技术方案,第二驱动件可驱动升降板在竖直的方向上进行靠近地面或者远离地面运动,同时升降板也能伴随第二驱动件沿第一输送滑台的方向运动,使得与升降板固定连接的伸缩杆也能朝向靠近地面或者远离地面的方向以及沿第一输送滑台的方向运动,从而拓展了夹持件的运动范围,提高了等距分隔搬运机构的适配性,使得夹持件能够完成更为复杂的搬运过程。

13.可选的,所述水平输送组件还包括从输送件,所述从输送件包括固定于所述横板的第二输送滑台、与所述第二输送滑台滑移连接的第二输送滑块以及与所述第二输送滑块固定连接的第二承载板;所述第一输送滑台与所述第二输送滑台位于所述横板的相对面,所述第一承载板与所述第二承载板之间设置有连接板,所述连接板两端分别于所述第一承载板与所述第二承载板固定连接。

14.通过采用上述技术方案,从输送件与主输送件相配合带动垂直输送组件在沿着第一输送滑台的方向运动,保证了等距分隔组件在沿着第一输送滑台的方向运动时避免因为第一承载板因受力不均,导致第一输送滑块在第一输送滑台上的运动受阻,提高了运动的流畅性;同时连接板位于第一承载板与第二承载板之间,连接板起支撑第一承载板的作用,提高了垂直输送组件安装在第一承载板上的安装稳定性。

15.可选的,所述水平输送组件还包括与所述第二承载板固定连接的安装板,所述安装板设置有凹槽,所述凹槽内设置有升降滑台;所述升降板远离所述第一驱动件的端面设置有升降滑块,所述升降滑块与所述升降滑台滑移连接。

16.通过采用上述技术方案,升降滑块带动升降板在第三驱动件的驱动力下,相对于安装板朝向靠近地面或者远离地面的方向运动,升降滑台与升降滑块滑移连接,使升降板在升降过程中的连接处从一点增加至多点,保证了升降板在升降过程中的运动稳定性,避免等距分隔组件在进行升降运动产生晃动,从而提高了夹持件在夹持物件时的稳定性。

17.可选的,所述升降板靠近所述第三驱动件的端面设置有第三输送滑台,所述底板靠近所述升降板的端面设置有第三输送滑块,所述第三输送滑块与所述第三输送滑台滑移连接,所述第三输送滑台与所述伸缩杆伸缩的方向保持一致。

18.通过采用上述技术方案,在第三驱动件的驱动力下,伸缩杆驱动底板相对于升降板朝向第三输送滑台的方向运动,通过第三输送滑台与第三输送滑块的配合,增加了底板与升降板的连接处,提高了等距分隔组件在进行等距分隔时的稳定性,避免夹持组件在分隔或者合拢过程中的晃动。

19.可选的,所述安装板设置有第一限位块和第二限位块,所述第一限位块与所述第二限位块分别位于所述升降滑台两端。

20.通过采用上述技术方案,第一限位块与第二限位块避免了升降滑块在升降滑台上滑移时从升降滑台的两端脱离,破坏了等距分隔组件在升降过程中的稳定性。

21.可选的,所述第一限位块和所述第二限位块的相对面各设置有第一定位杆,所述升降板朝向所述安装板的端面设置有连接块,所述连接块设置有第一定位通孔,所述第一定位杆能够穿设所述第一定位通孔且与所述第一定位通孔滑移连接。

22.通过采用上述技术方案,在升降过程中,通过第一定位通孔分别穿过第一限位块的第一定位杆以及第二限位块的第一定位杆来限制升降运动的最高点与最低点,且利用第一定位杆在最高点或者最低点处进行定位,保证生产工艺中,等距分隔组件在最高点或者最低点处进行特定作业时的稳定性。

23.可选的,所述升降板设置有第三限位块,所述第三限位块位于所述第三输送滑台靠近与所述伸缩杆连接的底板一端;所述等距分隔组件还包括边板,所述边板一端与所述伸缩杆固定连接,另一端与所述底板固定连接,所述边板设置有第二定位通孔;所述第三限位块面向所述边板的端面设置有第二定位杆;所述第二定位杆能够穿设所述第一定位通孔且与所述第二定位通孔滑移连接。

24.通过采用上述技术方案,第一驱动件驱使伸缩杆带动底板运动,使得底板展开从而使夹持件实现等距分隔的效果,第三限位块避免第三输送滑块带动底板脱离第三输送滑台,对底板起到了限制作用;第二定位杆与第二定位通孔滑移配合,在边板运动至第二定位杆处时,第二定位杆穿过第二定位通孔实现定位的效果,保证了等距分隔组件在展开时的稳定性。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.相对于两两分隔搬运,本技术提升了物料的分隔搬运的效率,通过相邻底板上的行程滑块从行程孔的行程起点逐渐滑移至行程终点,当行程滑块位于行程终点位置时带动相邻底板也朝向伸缩杆伸长的方向运动,依此带动所有底板运动,运动的距离均为行程起点到行程终点的距离,从而使得相应的底板上固定连接的夹持件也随着伸缩杆伸长的方向运动且实现多物件等距离分隔搬运的效果,满足了多物料分隔搬运的需求,节省了物料搬运的时间。

27.水平输送组件和垂直升降组件相配合,使等距分隔搬运机构能朝向靠近地面或者远离地面的方向以及沿第一输送滑台的方向运动,从而拓展了夹持件的运动范围,提高了等距分隔搬运机构的适配性,实现物件能够进行分隔搬运且搬运至不同位置,使得夹持件能够完成更为复杂的搬运过程。

28.从输送件与主输送件相配合带动垂直输送组件在沿着第一输送滑台的方向运动,保证了等距分隔组件在沿着第一输送滑台的方向运动时避免因为第一承载板因受力不均,导致第一输送滑块在第一输送滑台上的运动受阻,提高了运动的流畅性;同时连接板位于第一承载板与第二承载板之间,连接板起支撑第一承载板的作用,提高了垂直输送组件安装在第一承载板上的安装稳定性。

附图说明

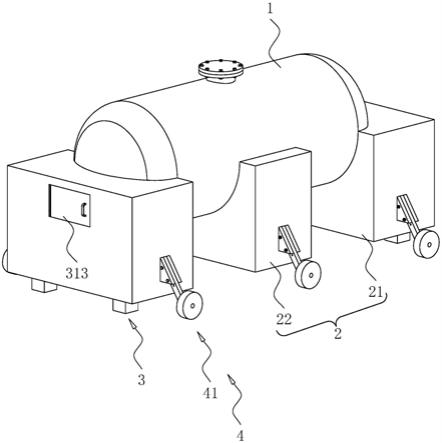

29.图1是本技术整体结构示意图。

30.图2是本技术另一视角的结构示意图。

31.图3是升降组件的结构示意图。

32.图4是等距分隔组件的结构示意图。

33.图5是等距分隔组件的另一视角结构示意图。

34.附图标记说明:

35.1、安装组件;11、安装架;12、横板;13、横杆;2、水平输送组件;21、主输送件;211、第一承载板;212、第一输送滑台;213、第一输送滑块;22、第一驱动件;23、从输送件;231、第二输送滑台;232、第二输送滑块;233、第二承载板;234、连接板; 24、安装板;241、加强块;242、凹槽;243、升降滑台;244、第一限位块;245、第二限位块;246、第一定位杆;2461、导向斜面;3、垂直升降组件;31、升降板;311、连接槽;312、升降滑块;313、连接块;3131、第一定位通孔;314、第三输送滑台;315、第三限位块;3151、第二定位杆;32、第二驱动件;33、连接柱;4、等距分隔组件;41、第三驱动件;42、伸缩杆;421、固定块;43、边板;431、第二定位孔;44、底板;441、行程滑块;442、第三输送滑块;443、夹持件;4431、夹爪;4432、气缸;45、限位板;451、施力端;452、受力端;4521、行程孔;4522、行程起点;4523、行程终点。

具体实施方式

36.以下结合附图1-5对本技术作进一步详细说明。

37.本技术实施例公开一种等距分隔搬运机构。

38.参照图1,一种等距分隔搬运机构包括安装组件1、水平输送组件2、垂直升降组件3以及等距分隔组件4;安装组件1用于提供安装基础,水平输送组件2用于为等距分隔组件4提供水平方向上的运动基础,垂直升降组件3用于为等距分隔组件4提供竖直方向上的运动基础,水平输送组件2与安装组件1连接,垂直升降组件3与水平输送组件2连接,等距分隔组件4与垂直升降组件3连接,使得等距分隔组件4能够在水平方向以及竖直方向上进行运动,从而拓展了等距分隔组件4的运动范围,提高了等距分隔搬运机构的适配性,使得等距分隔组件4能够完成更为复杂的搬运过程。

39.参照图1,安装机构包括安装架11以及与安装架11固定连接的横板12。在本实施例中,安装架11设置为两个,横板12的两端分别与一个安装架11固定连接且横板12位于安装架11远离地面的端面。为了增强两根安装架11之间的稳定性,两根安装架11之间设置横杆13,横杆13两端分别与一个安装架11固定连接;进一步为了提高安装组件1的安装稳定性,安装架11朝向地面的一端设置有底座且安装架11与底座固定连接,底座通过螺栓将安装架11固定于地面。

40.参照图1和图2,水平输送组件2包括主输送件21、从输送件23、安装板24以及第一驱动件22;主输送件21与从输送件23分别位于横板12的上下端面,第一驱动件22为主输送件21提供驱动力。

41.主输送件21包括第一输送滑台212、第一输送滑块213以及第一承载板211,第一输送滑台212与横板12固定连接的,第一输送滑块213位于第一输送滑台212的上端面且与第一输送滑台212滑移连接,第一承载板211位于第一输送滑块213远离第一输送滑台212的端

面且与第一输送滑块213固定连接。在本实施例中,第一输送滑台212的方向与横板12的方向保持一致。第一驱动件22为第一输送滑块213提供驱动力,使得第一输送滑块213带动第一承载板211在第一输送滑台212上运动。

42.参照图2,从输送件23包括第二输送滑台231、第二输送滑块232、第二承载板233以及连接板234。在本实施例中,第二输送滑台231以及第二输送滑块232均设置为两个,第二输送滑台231的方向与横板12的方向保持一致。第二输送滑台231固定于横板12朝向地面距离近的端面、第二输送滑块232位于第二输送滑台231朝向地面距离近的端面且与第二输送滑台231滑移连接,第二承载板233位于第二输送滑台231朝向地面距离近的端面且与第二输送滑台231固定连接,连接板234位于第一承载板211与第二承载板233之间且连接板234的两端分别与第一承载板211以及第二承载板233固定连接。在本实施例中,第二承载板233呈矩形块状设置,连接板234呈矩形块状设置,连接板234的短边所在的端面分别与第一承载板211和第二承载板233固定连接。

43.安装板24大体呈矩形块状设置,安装板24位于第二承载板233朝向地面距离近的端面上,安装板24与第二承载板233相互垂直且安装板24与第二承载板233固定连接。在本实施例中,为了增强安装板24与第二承载板233之间的稳固性,在第二承载板233与安装板24的夹角处设置加强块241,加强块241的上端面与第二承载板233固定连接,加强块241的侧壁与安装板24固定连接。

44.参照图1和图3,垂直升降组件3包括升降板31以及第三驱动件41、第三驱动件41用于驱动升降板31运功,升降板31位于第三驱动件41输出端下方。在本实施例中,第三驱动件41为气缸4432,升降板31大体呈矩形块状设置,第三驱动件41输出端与升降板31长边所在的侧壁之间设置有连接柱33,连接柱33大体呈“工”字形设置,升降板31距离第三驱动件41输出端近的一端设置有连接槽311,连接槽311的槽底端面与连接柱33朝向升降板31的端面平行,连接柱33一端与气缸4432输出端固定连接,另一端位于连接槽311内并与连接槽311卡接。第三驱动件41驱动升降板31可在竖直的方向上进行靠近地面或者远离地面运动,同时升降板31也能伴随第三驱动件41沿第一输送滑台212的方向运动,拓展了等距分隔组件4的运动范围,提高了等距分隔搬运机构的适配性。

45.升降板31与安装板24相互平行,升降板31靠近安装板24距离近的端面上设置有升降滑块312,安装板24靠近升降板31距离近的端面上设置有凹槽242,凹槽242内设置有配合升降滑块312的升降滑台243,升降滑块312与升降滑台243滑移连接。升降滑块312带动升降板31在第三驱动件41的驱动力下,相对于安装板24朝向靠近地面或者远离地面的方向运动,增强了升降板31在升降过程中的运动稳定性。在本实施例中,升降滑台243设置为两组,升降滑块312设置为两组,两组升降滑台243分别位于靠近安装板24左右两端的位置,两组升降滑块312分别位于靠近升降板31左右两端且偏上的位置。

46.升降板31靠近安装板24距离近的端面上还设置有连接块313,连接块313设置有第一定位通孔3131,第一定位通孔3131的中轴线与地平面垂直;安装板24设置有第一限位块244和第二限位块245,第一限位块244与第二限位块245分别位于升降滑台243两端且与安装板24固定连接,避免了升降滑块312在升降滑台243上滑移时从升降滑台243的两端脱离。第一限位块244和第二限位块245的相对面各设置有第一定位杆246。在本实施例中,第一限位块244位于第二限位块245的上方,两个第一定位杆246的中轴线与第一定位通孔3131的

中轴线重合,两个定位杆均能够穿设第一定位通孔3131且与第一定位通孔3131滑移连接,通过第一定位通孔3131分别穿过第一限位块244的第一定位杆246以及第二限位块245的第一定位杆246来限制升降运动的最高点与最低点且实现在最高点或者最低点处定位的效果。进一步的,为了使第一定位杆246更方便进入连接块313,第一定位杆246一端设置有导向斜面2461,两个第一定位杆246的导向斜面2461相向设置。

47.在本实施例中,第一限位块244和第二限位块245均设置为两组,第一定位杆246设置为四组,两组第一限位块244分别位于安装板24的左右两端偏上的位置且与安装板24固定连接,两组第二限位块245分别位于安装板24的左右两端偏下的位置且与安装板24固定连接,第一定位杆246分别对应设置于第一限位块244和第二限位块245上;连接块313也设置为两组,分别位于升降板31上左右两端且与第一定位杆246对应设置。

48.参照图4和图5,等距分隔组件4包括第三驱动件41、伸缩杆42、边板43、多个底板44以及多个限位板45,第三驱动件41的输出端与伸缩杆42一端连接,为伸缩杆42提供驱动力,伸缩杆42的另一端与边板43固定连接,伸缩杆42的方向与升降板31的长边方向保持一致,伸缩杆42与升降板31固定连接,为了加强伸缩杆42与升降板31之间的稳固性,伸缩杆42与升降板31之间设置有固定块421。在本实施例中,固定块421大体呈l形,固定块421一端与升降板31固定连接,另一端与伸缩杆42固定连接。

49.在本实施例中,边板43、底板44以及限位板45均大体呈矩形块状设置,底板44与限位板45相互平行,边板43与底板44相互垂直,底板44设置为10个,限位板45设置为9个,底板44并排设置,其中最右侧边缘的底板44与边板43朝向伸缩杆42的端面固定连接,每两个相邻的底板44之间设置有一个限位板45。限位板45具有施力端451和受力端452,施力端451与底板44固定连接,受力端452与相邻底板44滑移连接;受力端452设置有行程孔4521,底板44设置有行程滑块441,行程滑块441位于行程孔4521内且与行程孔4521滑移连接,行程孔4521具有行程起点4522和行程终点4523,行程滑块441位于行程起点4522时,多个底板44保持靠近,行程滑块441位于行程终点4523时,多个底板44相互远离。

50.底板44还设置有第三输送滑块442以及用于拿取物件的夹持件443,第三输送滑块442位于底板44距离升降板31距离近的端面,夹持件443位于限位板45的下方。在本实施例中,第三输送滑块442设置四组且相互平行,夹持件443包括夹爪4431以及用于为夹爪4431提供驱动力的气缸4432,夹爪4431位于气缸4432的输出端。

51.升降板31还设置有第三输送滑台314和第三限位块315,第三输送滑台314位于升降板31距离底板44近的端面且与升降板31固定连接,第三限位块315位于第三输送滑台314端点处。在本实施例中,第三输送滑台314设置有四组且相互平行,四组第三输送滑块442与四组输送滑台对应设置且滑移连接;第三限位块315设置两组,分别位于第三输送滑台314的两端,且同时位于升降板31左右两端的侧壁处,第三限位块315避免第三输送滑块442带动底板44脱离第三输送滑台314,对底板44起到了限制作用。左侧的第三限位块315与最左侧的底板44固定连接,右侧的第三限位块315设置有第二定位杆3151;边板43设置有配合第二定位杆3151的第二定位通孔,第二定位杆3151穿设第一定位通孔3131且与第二定位通孔滑移连接,在边板43运动至第二定位杆3151处时,第二定位杆3151穿过第二定位通孔实现定位的效果。

52.第三驱动件41驱使伸缩杆42向右侧运动,驱动杆带动边板43随之向右运动,边板

43与最右侧底板44固定连接,从而最右侧的底板44在边板43的带动下也朝右运动,进而带动限位板45朝右运动,相邻底板44上的行程滑块441从行程孔4521的行程起点4522逐渐滑移至行程终点4523,当行程滑块441位于行程终点4523位置时带动相邻底板44也朝向伸缩杆42伸长的方向运动,依此带动所有底板44运动,运动的距离均为行程起点4522到行程终点4523的距离,从而使得相应的底板44上固定连接的夹爪4431也随着伸缩杆42伸长的方向运动,实现多物件等距离分隔搬运的效果。

53.本技术实施例一种等距分隔搬运机构的实施原理为:第一驱动件22驱动第一输送滑块213沿着第一输送滑台212的方向运动,同时第二滑块在第一滑台上运动,带动安装板24以及第二驱动件32朝向第一输送滑台212的方向运动,第二驱动件32驱动升降板31沿着升降滑台243的方向运动,当连接块313相对运动到第二限位块245且穿过第二限位杆时,升降板31停止下移;第三驱动件41驱动伸缩杆42右侧运动,驱动杆带动边板43随之向右运动,边板43与最右侧底板44固定连接,从而最右侧的底板44在边板43的带动下也朝右运动,限位板45的施力端451进而带动受力端452朝右运动,相邻底板44上的行程滑块441从行程孔4521的行程起点4522逐渐滑移至行程终点4523,当行程滑块441位于行程终点4523位置时带动相邻底板44也朝向伸缩杆42伸长的方向运动,依此带动所有底板44运动,运动的距离均为行程起点4522到行程终点4523的距离,从而使得相应的底板44上固定连接的夹爪4431也随着伸缩杆42伸长的方向运动,夹持件443的气缸4432驱动夹爪4431进行夹持物件,从而实现多物件等距离分隔搬运的效果。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示,需要说明的是,上面描述中使用的词语“左”、“右”、“上”和“下”指的是附图中的方向。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。