1.本发明涉及管路加热技术领域,尤其是一种高超声速流场加热装置及加热方法。

背景技术:

2.管道加热器以电为能源,以高效耐用的电热件为加热元件,将电能转换为热能,再通过介质传输的方式将热量传递给所需要加热的介质,可迅速将加热介质加热到预定要求温度,加热温度可调可控,加热温度始终保持在安全额定值的范围内。常用的管道电加热器包括两种类型,一种是在管道外部进行加热,由管壁将热量导入到管道内的介质中去,一种是在管道内部设置加热装置,但是两种方式都存在着一些问题:

3.1、采用管道外部加热的方式,虽然不影响管道内部介质的流动,但其加热效率低下,能耗高,不能满足高要求的场合;

4.2、采用管内设置加热装置的方式,加热装置直接插入的管道内部对于管道内部介质的流动产生了一定扰动,影响流场的稳定性。

5.因此针对需要加热的场合对于加热效率及流场稳定性要求都比较高的情况下(如超高声速流场),需要提供一种新的管道的加热器。

技术实现要素:

6.本技术人针对上述现有生产技术中的外部管道加热器加热效率低,内部管道加热器结构复杂、安装不方便、对管道内部介质流场产生影响的缺点,提供一种结构合理的高超声速流场加热装置,通过采用内部加热,同时改善加热装置内部换热结构、进出口结构以及安装方式,实现高效换热、稳定加热介质流场,便于安装。

7.本发明所采用的技术方案如下:

8.一种高超声速流场加热装置,包括承压管道,所述承压管道外部设有保温层,承压管道两端分别固定装配有第一法兰与第二法兰,所述第一法兰的密封面处设置有电热安装座,所述第二法兰的密封面处安装有异形八角垫,所述承压管道内部设置有内流道管,所述内流道管的一端与电热安装座固定连接,所述内流道管的另一端深入到承压管道内部并与异形八角垫配装,所述内流道管外部安装有电加热管,所述电加热管固定安装在电热安装座上,所述电加热管的一端从电热安装座外圆周面穿出,所述内流道管外部还固定安装有测温芯,所述测温芯同时固定在电热安装座上,所述测温芯的一端从电热安装座的外周面穿出,所述电加热管和测温芯的外周套有与承压管道同心的内隔热层。

9.其进一步技术方案在于:

10.所述电热安装座的结构为:包括环状电热安装座本体,所述电热安装座本体一侧形成凸台,所述凸台外径小于电热安装座本体外圆周直径,所述凸台的外侧电热安装座本体本体上形成配对密封面,所述凸台内部开有向凸台端面扩大的锥形通孔,所述电热安装座本体的另一侧形成安装密封面,所述安装密封面与第一法兰的密封面配合,所述安装密封面上开有环形沉孔,所述环形沉孔与所述锥形通孔同心,所述环形沉孔的底面上开有多

个内流道管安装孔,所述内流道管安装孔为螺纹盲孔,所述内流道管安装孔沿与环形沉孔同心的圆均布,所述环形沉孔的圆周面上开有多个电加热管穿出孔和测温芯穿出孔,所述电加热管穿出孔上安装有电加热管穿出管,所述测温芯穿出孔上安装有测温芯穿出管,所述电加热管穿出孔和电加热管穿出管中安装有电加热管,所述测温芯穿出孔和测温芯穿出管中安装有测温芯。

11.所述异形八角垫的结构为:包括环状异形八角垫本体,所述异形八角垫本体的中心孔为锥形通孔,所述异形八角垫本体的两个端面处形成八角密封面,所述异形八角垫本体的圆周面上开有安全阀安装孔及泄压孔,安全阀安装孔上安装有安全阀安装管,泄压孔上安装有泄压阀安装管。

12.所述八角密封面为环状凸起结构。

13.所述内流道管的内部为圆柱形通孔,所述内流道管的外部结构包括在内流道管的一端形成的锥管段,所述锥管段外壁向内流道管另一端倾斜,所述内流道管另一端外部形成环形安装凸台,与安装凸台相连接部分为安装段,所述安装段与所述锥管段之间设置有凹槽段,所述有凹槽段的外径小于等于安装段和锥管段的最小外径。

14.所述安装凸台的端面开有多个螺栓孔,所述螺栓孔沿与内流道管同心的圆周均布,所述安装凸台的外端面上开有多个第一u形豁口,所述第一u形豁口穿过安装段的外壁,并在安装段的外壁形成电加热管安装槽,所述安装凸台的外端面上开有多个第二u形豁口,所述第二u形豁口穿过安装段的管壁,并在安装段的外壁形成测温芯安装槽。

15.所述第一法兰通过垫片与电热安装座连接。

16.所述垫片为八角垫。

17.所述第一法兰与第二法兰的外圆周面均固定安装有补偿电加热管和热电偶。

18.一种高超声速流场加热装置的加热方法,包括以下操作步骤:

19.第一步、设计:

20.通过设计高超声速流场加热装置与所需加热管路匹配的结构,如承压管道的长度及厚度,以及相应的第一法兰、第二法兰、电热安装座、异形八角垫、加热管以及内流道管;

21.第二步、制造:

22.根据设计标准和图纸加工制造高超声速流场加热装置相关零部件;

23.第三步、组装高超声速流场加热装置:

24.将电加热管及测温芯安装于电热安装座对应的位置;

25.然后将电加热管及测温芯穿过位于内流道管上的第一u形豁口和第二u形豁口,并将螺栓孔与位于安装凸台上的内流道管安装孔通过螺栓配合安装,然后将电加热管及测温芯安装于电加热管安装槽和测温芯安装槽上;

26.将内隔热层套在电加热管和测温芯的外部,同时套装垫片在电热安装座的安装密封面处安装垫片;

27.然后将以上安装好的组件插入承压管道内部;

28.将异形八角垫本体的中心孔与内流道管的锥管段配合套装在一起,八角密封面与第二法兰密封面密封连接;

29.第四步、安装于实验管道中:

30.将高超声速流场加热装置的电热安装座的配对密封面通过垫片与所需加热管路

的第一配对法兰连接,同时凸台深入配对第一配对法兰内孔中,再采用螺栓将和第一法兰与第一配对法兰紧固;

31.然后将异形八角垫通过八角密封面与第二配对法兰连接,并通过螺栓将第二法兰与第二配对法兰紧固;

32.第五步、连接外部线路:

33.连接好电加热管和测温管的外部线路,连接好补偿电加热管和热电偶的外部线路,在安全阀安装管上安装安全阀,在泄压阀安装管上安装泄压阀及压力检测装置,将上述线路及检测装置与控制系统相连接;

34.第六步、参数设定:

35.接通高超声速流场加热装置及控制系统电源,进形加热参数及温度压力控制参数设定;

36.第七步、加热及保温:

37.启动高超声速流场加热装置加热功能,加热过程分为两阶段进行加热,第一阶段电加热管全功率输出,承压管道介质温度快速上升至设定温度,第二阶段电加热管的输出功率逐步降低,对整个系统进行保温,经过一段时间的保温后,管道内介质,内流道的表面温度逐渐趋同,承压管道内介质温度的均匀性也逐渐达到技术指标要求,此时可以进行后续试验操作。

38.本发明的有益效果如下:

39.本发明结构紧凑、合理,操作方便,通过优化内部管道加热器的结构,采用电热安装座、内流道管和异形八角垫组合结构在保证加热效率的同时实现了不影响加热管路内部流场的流动形式,为流场高精度要求条件下提供一种便于安装的电加热装置。

40.同时,本发明还存在如下优势:

41.(1)采用内加热结构,在承压管路中设置内流道管,并在内流道管外壁安装电加热管,电加热管外部套有内隔热层,通过内流道管传热的形式对承压管道内部介质进行加热,介质流经内流道管内部,不影响流场形态,同时内隔热层可降低承压管路的温度,减小热损失。

42.(2)采用电加热管和测温芯从电热安装座圆周面引出的结构,设计巧妙,实现在极小空间内实现电加热管的安装,同时凸台结构与第一配对法兰的配装及锥形通孔的设计,减小连接处间隙,可实现装置出口处对流体流场最小程度的干扰。

43.(3)采用异形八角垫结构,避免了第二法兰与第二配对法兰之间因为常规方式安装而出现间隙较大的问题,同时中心孔与内流道管的锥管段配合套装的结构,当内流道管受热膨胀时可在中心孔中不滑动,保证内流道管的自身的直线度及与承压管道的同轴度,进而保证流体流场的形态不受影响。

44.(4)进出口处法兰采用补偿加热的形式进一步通过降低温差减小温度变化对流场的流动形式的影响。

附图说明

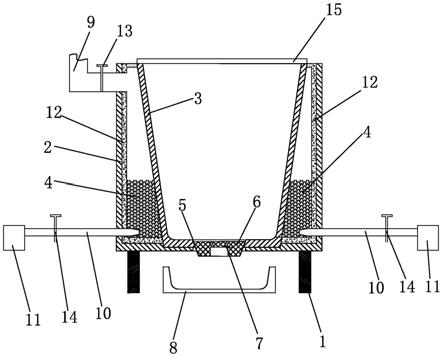

45.图1为本发明的结构示意图(包括配对法兰一和配对法兰二)。

46.图2为本发明第一法兰侧爆炸视图(包括第一配对法兰)。

47.图3为本发明第二法兰侧爆炸视图(包括第二配对法兰)。

48.图4为本发明的主视图(包括配对法兰一和配对法兰二)。

49.图5为图4的a-a剖视图。

50.图6为本发明的电热安装座的轴测图。

51.图7为本发明的电热安装座的主视图。

52.图8为图7的b-b剖视图。

53.图9为本发明的异形八角垫轴测图。

54.图10为本发明的异形八角垫主视图。

55.图11为图10的c-c剖视图。

56.图12为本发明的内流道管轴测图。

57.图13为本发明的内流道管主视图。

58.图14为本发明的内流道管沿轴向的剖视图。

59.图15为本发明的内流道管侧视图。

60.其中:1、承压管道;2、第一法兰;3、第二法兰;4、电热安装座;5、异形八角垫;6、内流道管;7、电加热管;8、测温芯;9、内隔热层;10、垫片;11、补偿电加热管;12、热电偶;13、第一配对法兰;14、第二配对法兰;

61.401、电热安装座本体;402、凸台;403、配对密封面;404、安装密封面;405、电加热管穿出孔;406、测温芯穿出孔;407、内流道管安装孔;408、电加热管穿出管;409、测温芯穿出管;

62.501、异形八角垫本体;502、中心孔;503、八角密封面;504、安全阀安装孔;505、泄压孔;506、安全阀安装管;507、泄压阀安装管;

63.601、锥管段;602、安装凸台;603、安装段;604、凹槽段;605、螺栓孔;606、第一u形豁口;607、电加热管安装槽;608、第二u形豁口;609、测温芯安装槽。

具体实施方式

64.下面结合附图,说明本发明的具体实施方式。

65.如图1所示,本实施例的高超声速流场加热装置,包括承压管道1,承压管道1外部设有保温层,承压管道1两端分别固定装配有第一法兰2与第二法兰3,第一法兰2的密封面处设置有电热安装座4,第二法兰3的密封面处安装有异形八角垫5,承压管道1内部设置有内流道管6,内流道管6的一端与电热安装座4固定连接,内流道管6的另一端深入到承压管道1内部并与异形八角垫5配装,内流道管6外部安装有电加热管7,电加热管7固定安装在电热安装座4上,电加热管7的一端从电热安装座4外圆周面穿出,内流道管6外部还固定安装有测温芯8,测温芯8同时固定在电热安装座4上,测温芯8的一端从电热安装座4的外周面穿出,电加热管7和测温芯8的外周套有与承压管道1同心的内隔热层9。在承压管路中设置内流道管6,并在内流道管6外壁安装电加热管7,通过内流道管6传热的形式对承压管道内部介质进行加热,介质流经内流道管6内部,不影响流场形态,同时电加热管7外部的内隔热层9可降低承压管路1的温度,减少热损失,整体设计结构可拆装。

66.如图6-图8所示,电热安装座4的结构为:包括环状电热安装座本体401,电热安装座本体401一侧形成凸台402,凸台402外径小于电热安装座本体401外圆周直径,凸台402的

外侧电热安装座本体401本体上形成配对密封面403,凸台402内部开有向凸台402端面扩大的锥形通孔,电热安装座本体401的另一侧形成安装密封面404,安装密封面404与第一法兰2的密封面配合,安装密封面404上开有环形沉孔,环形沉孔与锥形通孔同心,环形沉孔的底面上开有多个内流道管安装孔407,内流道管安装孔407为螺纹盲孔,内流道管安装孔407沿与环形沉孔同心的圆均布,环形沉孔的圆周面上开有多个电加热管穿出孔405和测温芯穿出孔406,电加热管穿出孔405上安装有电加热管穿出管408,测温芯穿出孔406上安装有测温芯穿出管409,电加热管穿出孔405和电加热管穿出管408中安装有电加热管7,测温芯穿出孔406和测温芯穿出管409中安装有测温芯8。电加热管7和测温芯8从电热安装座4圆周面引出的结构,设计巧妙,实现在极小空间内实现电加热管7的安装,同时凸台402与第一配对法兰13的配装及锥形通孔的设计,减小连接处间隙,可实现装置出口处对流体流场最小程度的干扰。

67.如图9-图11所示,异形八角垫5的结构为:包括环状异形八角垫本体501,异形八角垫本体501的中心孔502为锥形通孔,异形八角垫本体501的两个端面处形成八角密封面503,异形八角垫本体501的圆周面上开有安全阀安装孔504及泄压孔505,安全阀安装孔504上安装有安全阀安装管506,泄压孔505上安装有泄压阀安装管507。采用异形八角垫5的结构代替常规法兰密封垫片,避免了第二法兰3与第二配对法兰14之间因为常规方式安装而出现间隙较大的问题,在异形八角垫5上设置安全阀安装孔504及泄压孔505,即在介质的进口处设置,对于测试流场的影响最小。

68.八角密封面503为环状凸起结构。

69.如图12-图15所示,内流道管6的内部为圆柱形通孔,内流道管6的外部结构包括在内流道管6的一端形成的锥管段601,锥管段601外壁向内流道管6另一端倾斜,内流道管6另一端外部形成环形安装凸台602,与安装凸台602相连接部分为安装段603,安装段603与锥管段601之间设置有凹槽段604,有凹槽段604的外径小于等于安装段603和锥管段601的最小外径。异形八角垫5的中心孔502与内流道管6的锥管段601配合套装并存在一定配合间隙的结构,使得当内流道管6受热膨胀时可在中心孔502中滑动,释放轴向和径向的热位移,保证内流道管6的自身直线度及与承压管道1的同轴度,进而保证流体流场的形态不受影响。

70.如图13和图5所示,安装凸台602的端面开有多个螺栓孔605,螺栓孔605沿与内流道管6同心的圆周均布,安装凸台602的外端面上开有多个第一u形豁口606,第一u形豁口606穿过安装段603的外壁,并在安装段603的外壁形成电加热管安装槽607,安装凸台602的外端面上开有多个第二u形豁口608,第二u形豁口608穿过安装段603的管壁,并在安装段603的外壁形成测温芯安装槽609。安装段603上有多个电加热管安装槽607和测温芯安装槽609,用来定位电热管及测温元件,并且可分为上半管道加热和测温及下半管道加热和测温,保证加热及温控的科学合理。

71.第一法兰2通过垫片10与电热安装座4连接。

72.垫片10为八角垫。

73.第一法兰2与第二法兰3的外圆周面均固定安装有补偿电加热管11和热电偶12。进出口处法兰采用补偿加热的形式进一步通过降低温差减小温度变化对流场的流动形式的影响。

74.实施例一:

75.本实施例的高超声速流场加热装置的加热方法,包括以下操作步骤:

76.第一步、设计:

77.通过设计高超声速流场加热装置与所需加热管路匹配的结构,如承压管道1的长度及厚度,以及相应的第一法兰2、第二法兰3、电热安装座4、异形八角垫5、加热管7以及内流道管6;

78.第二步、制造:

79.根据设计标准和图纸加工制造高超声速流场加热装置相关零部件;

80.第三步、组装高超声速流场加热装置:

81.将电加热管7及测温芯8安装于电热安装座4对应的位置;

82.然后将电加热管7及测温芯8穿过位于内流道管6上的第一u形豁口606和第二u形豁口608,并将螺栓孔605与位于安装凸台602上的内流道管安装孔407通过螺栓配合安装,然后将电加热管7及测温芯8安装于电加热管安装槽607和测温芯安装槽609上;

83.将内隔热层9套在电加热管7和测温芯8的外部,同时套装垫片10在电热安装座4的安装密封面404处安装垫片10;

84.然后将以上安装好的组件插入承压管道1内部;

85.将异形八角垫本体501的中心孔502与内流道管6的锥管段601配合套装在一起,八角密封面503与第二法兰3密封面密封连接;

86.第四步、安装于实验管道中:

87.将高超声速流场加热装置的电热安装座4的配对密封面403通过垫片10与所需加热管路的第一配对法兰13连接,同时凸台402深入配对第一配对法兰13内孔中,再采用螺栓将和第一法兰2与第一配对法兰13紧固;

88.然后将异形八角垫5通过八角密封面503与第二配对法兰14连接,并通过螺栓将第二法兰3与第二配对法兰14紧固;

89.第五步、连接外部线路:

90.连接好电加热管7和测温管8的外部线路,连接好补偿电加热管11和热电偶12的外部线路,在安全阀安装管506上安装安全阀,在泄压阀安装管507上安装泄压阀及压力检测装置,将上述线路及检测装置与控制系统相连接;

91.第六步、参数设定:

92.接通高超声速流场加热装置及控制系统电源,进形加热参数及温度压力控制参数设定;

93.第七步、加热及保温:

94.启动高超声速流场加热装置加热功能,加热过程分为两阶段进行加热,第一阶段电加热管7全功率输出,承压管道1介质温度快速上升至设定温度,第二阶段电加热管7的输出功率逐步降低,对整个系统进行保温,经过一段时间的保温后,管道内介质,内流道的表面温度逐渐趋同,承压管道1内介质温度的均匀性也逐渐达到技术指标要求,此时可以进行后续试验操作。

95.实施例二:

96.本实施例的高超声速流场加热装置的加热方法,包括以下操作步骤:

97.第一步、设计:

98.设计条件:将压缩空气加热至900k,设计压力为3.5mpa;

99.承压管道1规格:长度8米、规格φ280x14mm、材料为s30408不锈钢;

100.电热安装座4与异形八角垫5为材质06cr19ni10iii不锈钢锻件,与其它装配连接面之间的间隙小于0.1mm;

101.异形八角垫5的密封面503参照hg/t20633-2009钢制管法兰用金属环形垫设计;

102.电加热器的电热管材料采用s30408制造,缩管后规格均为φ12mm,电热元件内部发热材料均选用优质耐高温高电阻合金丝ni80cr20,此种材料作为发热材料,可承受900℃以上的高温;

103.第一法兰及第一配对法兰区输出功率5kw,第二法兰及第二配对法兰区输出功率5kw,管道上半加热区输出功率15kw,管道下半加热区输出功率15kw;

104.第二步、制造:

105.根据设计标准和图纸加工制造高超声速流场加热装置相关零部件;

106.第三步、组装高超声速流场加热装置:

107.将电加热管7及测温芯8安装于电热安装座4对应的位置;

108.然后将电加热管7及测温芯8穿过位于内流道管6上的第一u形豁口606和第二u形豁口608,并将螺栓孔605与位于安装凸台602上的内流道管安装孔407通过螺栓配合安装,然后将电加热管7及测温芯8安装于电加热管安装槽607和测温芯安装槽609上;

109.将内隔热层9套在电加热管7和测温芯8的外部,同时套装垫片10在电热安装座4的安装密封面404处安装垫片10;

110.然后将以上安装好的组件插入承压管道1内部;

111.将异形八角垫本体501的中心孔502与内流道管6的锥管段601配合套装在一起,八角密封面503与第二法兰3密封面密封连接;

112.组装好后的装置第二法兰处为进气口(滑动端)、第一法兰处出气口(固定端);

113.第四步、安装于实验管道中:

114.将高超声速流场加热装置的电热安装座4的配对密封面403通过垫片10与所需加热管路的第一配对法兰13连接,同时凸台402深入配对第一配对法兰13内孔中,再采用螺栓将和第一法兰2与第一配对法兰13紧固;

115.然后将异形八角垫5通过八角密封面503与第二配对法兰14连接,并通过螺栓将第二法兰3与第二配对法兰14紧固;

116.第五步、连接外部线路:

117.连接好电加热管7和测温管8的外部线路,连接好补偿电加热管11和热电偶12的外部线路,在安全阀安装管506上安装安全阀,在泄压阀安装管507上安装泄压阀及压力检测装置,将上述线路及检测装置与控制系统相连接,采用plc 功率调整器 智能仪表”进行控制,在8米直管道表面布置8个温度检测以进行温度监控,实现温度监测功能,8个温度曲线通过触摸屏实时显示,8个温度历史记录功能(温度、时间)通过触摸屏进行显示及记录,可供查验与参考;

118.第六步、参数设定:

119.接通高超声速流场加热装置及控制系统电源,进形加热参数及温度压力控制参数设定;

120.第七步、加热及保温:

121.启动高超声速流场加热装置加热功能,加热过程分为两阶段进行加热,第一阶段电加热管7全功率输出,承压管道1介质温度快速上升至设定温度,第二阶段电加热管7的输出功率逐步降低,对整个系统进行保温,经过一段时间的保温后,管道内介质,内流道的表面温度逐渐趋同,承压管道1内介质温度的均匀性也逐渐达到技术指标要求,此时可以进行后续试验操作。

122.高超声速流场加热装置通过优化内部管道加热器的结构,采用电热安装座、内流道管和异形八角垫组合结构,在保证加热效率的同时实现了不影响加热管路内部流场的流动形式,为流场高精度要求条件下提供一种便于安装的电加热装置,通过上半管道加热和测温及下半管道加热和测温,保证加热及温控的科学合理,为实验提供了一个流场稳定的条件。

123.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。