1.本发明涉及干燥设备技术领域,特别涉及一种洗涤后三氮唑烘干用箱式干燥装置。

背景技术:

2.物料的干燥方式根据物料的不同分为多种干燥方式,箱式干燥器是常用的一种干燥器,其是以热风通过湿物料的表面从而达到干燥的目的,箱式干燥器在生产物料的干燥过程中,由于风流比较集中,使热风产生回转,容易导致物料受热不均匀,从而干燥不均匀,特别是块状、颗粒状物料,若干燥程度不均匀,颗粒物不够干燥,易结块及成状,形成的颗粒个别偏大,大部分偏小;且现在箱式干燥器能耗较高。

技术实现要素:

3.本发明提供一种洗涤后三氮唑烘干用箱式干燥装置,用以解决上述提出现有技术中在生产物料的干燥过程中,由于风流比较集中,使热风产生回转,容易导致物料受热不均匀,从而干燥不均匀,特别是块状、颗粒状物料,若干燥程度不均匀,颗粒物不够干燥,易结块及成状,形成的颗粒个别偏大,大部分偏小和现在箱式干燥器能耗较高中的任一项技术问题。

4.为解决上述技术问题,本发明公开了一种洗涤后三氮唑烘干用箱式干燥装置,包括:箱体,所述箱体内部设有干燥腔,所述干燥腔内部设有干燥盒,所述干燥腔的一侧通过进风口一与热源设备连接,所述干燥腔远离进风口一的一侧通过出风口一连接有循环设备,且循环设备通过连接管路与热源设备连接。

5.优选的,所述进风口一设置在所述箱体的左侧,所述出风口一设置在所述箱体的右侧,所述箱体的上端设有进料口,所述进料口与所述干燥腔连通。

6.优选的,所述干燥腔的中部设有安装腔,所述安装腔内部设有所述干燥盒,且干燥盒均为圆筒状,所述干燥盒的侧端为网式结构,所述干燥盒的上端为开口结构,且干燥盒的上端与所述进料口对应设置,所述干燥盒内部用于放置三氮唑粗产物。

7.优选的所述热源设备包括热源壳,所述热源壳与所述箱体连接,且热源壳内部设有加热腔,所述加热腔与所述进风口一连通,所述加热腔内部设有加热器,所述加热器为螺旋状加热丝。

8.优选的,所述热源壳远离箱体的一端连接有风机一,所述风机一的出风口二与所述加热腔连通。

9.优选的,所述循环设备包括风机二和除湿设备,所述风机二为循环风机,所述除湿设备为空气去湿器。

10.优选的,所述连接管路包括出风管和进风管,所述出风管的进气口一与所述干燥腔的出风口一连通,所述出风管的出气口一与所述风机二的进风口二连通,所述风机二的出风口三与所述进风管的进气口二连通,所述进风管的出气口二与热源壳上端左侧的开孔

一连通,且开孔一与所述加热腔连通,所述出风管的中部设有所述除湿设备。

11.优选的,所述干燥腔的下端设有辅助烘干机构,所述辅助烘干机构与所述干燥盒的下端固定连接,所述辅助烘干机构包括:

12.安装壳,所述安装壳的内部设有工作腔一和工作腔二,所述工作腔一与工作腔二连通,所述安装壳的内部左右两侧对称设有工作腔三;

13.两个转动轴一,所述两个转动轴一分别转动设置在左右两侧的所述工作腔三的内部,所述转动轴一与锥齿轮一、带轮一固定连接;

14.转动轴二,所述转动轴二与所述干燥盒的下端转动连接,且转动轴二转动设置在所述工作腔二内部,所述转动轴二与齿轮一固定连接,所述齿轮一的左右两侧啮合有齿轮二,所述齿轮二与转动轴三固定连接,所述转动轴三贯穿所述工作腔一的侧端进入工作腔三中与锥齿轮二固定连接,所述锥齿轮二与锥齿轮一啮合;

15.底座,所述底座固定设置在所述干燥腔的下端,所述底座和安装壳之间的中部固定设有弹簧一,所述底座和安装壳之间的左右两侧对称设有支撑杆一,所述支撑杆一通过滑动轴与支撑杆二的导向槽滑动连接,所述支撑杆二转动设置在活动腔内部,所述活动腔对称设置在所述底座的上端左右两侧;

16.两个电机一,所述两个电机一分别设置在左右两侧的所述活动腔中,所述电机一与转动轴四固定连接,所述转动轴四与带轮二固定连接、与锥齿轮三键连接,所述带轮二通过传送带一和带轮一连接,所述底座和安装壳设有用于传送带一穿过的空腔;

17.两个电磁块,所述两个电磁块分别设置在左右两侧的所述活动腔中,且电磁块与所述转动轴四转动连接,所述电磁块与磁块对应设置,且磁块设置在所述锥齿轮三上;

18.两个凸轮,所述两个凸轮分别设置在左右两侧的所述活动腔中,且凸轮与所述支撑杆二接触,所述凸轮通过连接轴一与锥齿轮四固定连接,且连接轴一与所述活动腔的前端转动连接,所述锥齿轮四与所述锥齿轮三啮合,所述锥齿轮三和电磁块之间转动设有弹簧二,所述弹簧二套设在所述转动轴四上。

19.优选的,所述箱体的上端对应进料口处安装有进料机构,所述进料机构包括:

20.固定壳,所述固定壳与所述箱体的上端固定连接,所述固定壳的上端设有导料口,所述导料口与导料腔连通,所述导料口与三氮唑粗产物传输装置对应设置,所述固定壳的内部设有滑动腔,所述滑动腔的前后两端连通设有滑动口

21.导料块,所述导料块滑动设置在所述滑动腔中,且导料块和滑动腔之间固定设有弹簧四,所述导料块的倾斜端与所述导料口对应设置;

22.固定轴,所述固定轴的后端固定连接有电机二,所述固定轴穿过固定壳的侧端进入导流腔中与转动筒固定连接;

23.带轮三,所述带轮三与所述固定轴的前端固定连接,所述带轮三通过传送带二与带轮四固定连接,所述带轮四与转动轴五固定连接,所述转动轴五贯穿固定壳的前端进入预加热腔中与锥齿轮五固定连接,所述锥齿轮五与锥齿轮六啮合,所述锥齿轮六通过转动轴六与所述预加热腔中的导流扇固定连接,所述转动轴六与安装板转动连接,所述安装板固定设置在所述预加热腔的上端;

24.导气腔,所述导气腔设置在所述固定壳的左端,且导气腔与所述固定壳内部的预加热腔连通,所述预加热腔内部设有加热机构;

25.两个张紧轮,所述两个张紧轮设置在所述传送带二的内圈上下两侧,所述张紧轮转动连接有连接轴三,且连接轴三与所述固定壳滑动连接;

26.若干连接槽,所述若干连接槽周向均布设置在所述转动筒的侧端,所述连接槽与导料板滑动连接,且导流板和连接槽之间固定设有弹簧三。

27.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

28.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

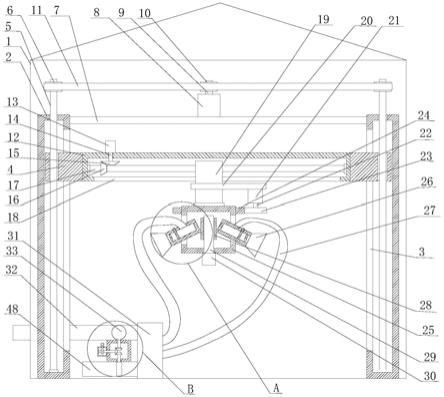

29.图1为本发明的结构示意图;

30.图2为本发明的干燥腔俯视结构示意图;

31.图3为本发明的干燥盒与辅助烘干机构连接结构示意图;

32.图4为本发明的辅助烘干机构结构示意图;

33.图5为本发明的进料机构结构示意图。

34.图中:1、箱体;101、干燥腔;102、进风口一;103、进料口;104、安装腔;2、热源壳;201、加热腔;202、风机一;203、加热器;3、干燥盒;4、循环设备;5、出风管;501、进风管;6、风机二;7、辅助烘干机构;701、工作腔一;702、工作腔二;703、安装壳;704、工作腔三;705、凸轮;706、电机一;707、转动轴一;708、导向槽;709、滑动轴;710、锥齿轮三;711、电磁块;712、支撑杆二;713、带轮二;714、锥齿轮一;715、锥齿轮二;716、转动轴三;717、齿轮二;718、齿轮一;719、转动轴二;720、传送带一;721、带轮一;722、弹簧二;723、转动轴四;724、锥齿轮四;725、底座;726、活动腔;727、弹簧一;728、支撑杆一;8、进料机构;801、固定壳;802、三氮唑粗产物传输装置;803、导料口;804、导流腔;805、滑动腔;806、导气腔;807、预加热腔;808、转动轴五;809、导料块;810、锥齿轮五;811、锥齿轮六;812、转动轴六;813、导流扇;814、张紧轮;815、转动筒;816、连接槽;817、导流板;818、弹簧三;819、加热机构;820、固定轴;821、传送带二;822、弹簧四;823、安装板。

具体实施方式

35.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

36.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

37.实施例1

38.本发明实施例提供了一种洗涤后三氮唑烘干用箱式干燥装置,如图1-2所示,包括:箱体1,所述箱体1内部设有干燥腔101,所述干燥腔101内部设有干燥盒3,所述干燥腔

101的一侧通过进风口一102与热源设备连接,所述干燥腔101远离进风口一102的一侧通过出风口一连接有循环设备4,且循环设备4通过连接管路与热源设备连接;

39.所述进风口一102设置在所述箱体1的左侧,所述出风口一设置在所述箱体1的右侧,所述箱体1的上端设有进料口103,所述进料口103与所述干燥腔101连通;

40.所述干燥腔101的中部设有安装腔104,所述安装腔104内部设有所述干燥盒3,且干燥盒3均为圆筒状,所述干燥盒3的侧端为网式结构,所述干燥盒3的上端为开口结构,且干燥盒3的上端与所述进料口103对应设置,所述干燥盒3内部用于放置三氮唑粗产物;

41.所述热源设备包括热源壳2,所述热源壳2与所述箱体1连接,且热源壳2内部设有加热腔201,所述加热腔201与所述进风口一102连通,所述加热腔201内部设有加热器203,所述加热器203为螺旋状加热丝;

42.所述热源壳2远离箱体1的一端连接有风机一202,所述风机一202的出风口二与所述加热腔201连通。

43.上述技术方案的有益效果为:

44.在对三氮唑粗产物进行干燥时,启动风机一202,风机一202将空气吸入加热腔201中,进入加热腔201的空气经过加热器203加热,加热器203为螺旋状加热丝,有利于提高加热器203和空气的接触面积,提高空气的加热效果,加热后的空气通过进风口一102进入干燥腔101的左侧,干燥盒3为圆筒状,安装腔104为弧形状,干燥盒3的侧端与安装腔104的侧端紧密接触,且干燥盒3的侧端为网式结构,使得加热后的空气完全通过干燥盒3后流入干燥腔101的右侧,加热空气经过干燥盒3的过程中,对干燥盒3中的三氮唑粗产物进行烘干,实现了三氮唑粗产物的干燥的目的,干燥盒3的底端可安装驱动设备,用于控制干燥盒3空气经过干燥盒3的过程中转动或者振动,有利于提高三氮唑粗产物的干燥均匀性和干燥效率,安装腔104的上端和干燥盒3的上端之间预留一定空间,方便干燥盒3振动,通过在箱体1的上端设置进料口103,干燥盒3的上端为开口结构,且干燥盒3的上端与进料口103对应设置,可直接通过进料口103对干燥盒3中加入三氮唑粗产物,在进料口103处对应设置物料传输装置,方便大规模三氮唑粗产物短时间进行干燥,提高三氮唑粗产物的干燥效率,经过干燥盒3进入干燥腔101右侧的空气含湿量增加,通过设置循环设备,将空气的含湿量降低后再次进入加热腔201中,使得干燥腔101中的空气循环流通,降低了热风回转现象,解决了在生产物料的干燥过程中,由于风流比较集中,使热风产生回转,容易导致物料受热不均匀,从而干燥不均匀,特别是块状、颗粒状物料,若干燥程度不均匀,颗粒物不够干燥,易结块及成状,形成的颗粒个别偏大,大部分偏小的技术问题,同时将经过干燥盒3的空气再次循环,减少了热量损失,节约资源的同时提高了对三氮唑粗产物的干燥效率,解决了现有箱式干燥器能耗较高的技术问题。

45.实施例2

46.在实施例1的基础上,如图1所示,所述循环设备4包括风机二6和除湿设备,所述风机二6为循环风机,所述除湿设备为空气去湿器;

47.所述连接管路包括出风管5和进风管501,所述出风管5的进气口一与所述干燥腔101的出风口一连通,所述出风管5的出气口一与所述风机二6的进风口二连通,所述风机二6的出风口三与所述进风管501的进气口二连通,所述进风管501的出气口二与热源壳2上端左侧的开孔一连通,且开孔一与所述加热腔201连通,所述出风管5的中部设有所述除湿设

备;

48.所述箱体1的前端下侧设有出料口,且出料口与密封板可拆卸连接,所述干燥盒3的下侧设有可拆卸卸料板,且可拆卸卸料板与所述密封板对应设置。

49.上述技术方案的有益效果为:

50.循环风机和空气去湿器均使用市场现有设备,循环风机工作将干燥腔101右侧的空气通过出风口一进入出风管5,出风管5中部设置空气去湿器,首先将空气中的含湿量降低,然后经过进风管501进入加热腔201中,实现了干燥腔101中的空气循环流通的目的,通过在箱体1的前端下侧设有出料口,在干燥盒3中的三氮唑粗产物干燥完成后出料时,打开可拆卸卸料板和密封板,使得干燥盒3中的三氮唑粗产物通过出料口流出,完成了三氮唑粗产物出料目的。

51.实施例3

52.在实施例1的基础上,如图3-4所示,所述干燥腔101的下端设有辅助烘干机构7,所述辅助烘干机构7与所述干燥盒3的下端固定连接,所述辅助烘干机构7包括:

53.安装壳703,所述安装壳703的内部设有工作腔一701和工作腔二702,所述工作腔一701与工作腔二702连通,所述安装壳703的内部左右两侧对称设有工作腔三704;

54.两个转动轴一707,所述两个转动轴一707分别转动设置在左右两侧的所述工作腔三704的内部,所述转动轴一707与锥齿轮一714、带轮一721固定连接;

55.转动轴二719,所述转动轴二719与所述干燥盒3的下端转动连接,且转动轴二719转动设置在所述工作腔二702内部,所述转动轴二719与齿轮一718固定连接,所述齿轮一718的左右两侧啮合有齿轮二717,所述齿轮二717与转动轴三716固定连接,所述转动轴三716贯穿所述工作腔一701的侧端进入工作腔三704中与锥齿轮二715固定连接,所述锥齿轮二715与锥齿轮一714啮合;

56.底座725,所述底座725固定设置在所述干燥腔101的下端,所述底座725和安装壳703之间的中部固定设有弹簧一727,所述底座725和安装壳703之间的左右两侧对称设有支撑杆一728,所述支撑杆一728通过滑动轴709与支撑杆二712的导向槽708滑动连接,所述支撑杆二712转动设置在活动腔726内部,所述活动腔726对称设置在所述底座725的上端左右两侧;

57.两个电机一706,所述两个电机一706分别设置在左右两侧的所述活动腔726中,所述电机一706与转动轴四723固定连接,所述转动轴四723与带轮二713固定连接、与锥齿轮三710键连接,所述带轮二713通过传送带一720和带轮一721连接,所述底座725和安装壳703设有用于传送带一720穿过的空腔;

58.两个电磁块711,所述两个电磁块711分别设置在左右两侧的所述活动腔726中,且电磁块711与所述转动轴四723转动连接,所述电磁块711与磁块对应设置,且磁块设置在所述锥齿轮三710上;

59.两个凸轮705,所述两个凸轮705分别设置在左右两侧的所述活动腔726中,且凸轮705与所述支撑杆二712接触,所述凸轮705通过连接轴一与锥齿轮四724固定连接,且连接轴一与所述活动腔726的前端转动连接,所述锥齿轮四724与所述锥齿轮三710啮合,所述锥齿轮三710和电磁块711之间转动设有弹簧二722,所述弹簧二722套设在所述转动轴四723上。

60.上述技术方案的有益效果为:

61.在辅助烘干机构7工作时,同步启动左右两侧的电机一706,使得左右两侧的电机一706同步转动,电机一706带动转动轴四723转动,转动轴四723带动带轮二713和锥齿轮三710转动,在初始状态下传送带一720处于松弛状态,带轮二713无法通过传送带一720带动带轮一721转动;锥齿轮三710带动锥齿轮四724转动,锥齿轮四724带动凸轮705转动,凸轮705推动支撑杆二712向上转动,支撑杆二712带动支撑杆一728向上移动,通过滑动轴709与导向槽708的配合对支撑杆二712的转动具有导向作用,支撑杆一728带动安装壳703向上移动,通过设置弹簧一727使得在凸轮705与支撑杆二712脱离接触后支撑杆一728向下转动,从而带动安装壳703向下移动恢复原位,同时在弹簧一727的弹性作用下使得安装壳703的上下移动保持稳定,通过安装壳703的上下移动带动干燥盒3上下移动,使得干燥盒3内部的三氮唑粗产物上下振动,有利于提高干燥装置的干燥效率,加块三氮唑粗产物的干燥进程;

62.在安装壳703向上移动到传送带一720处于张紧状态时,带轮二713通过传送带一720带动带轮一721转动,带轮一721带动转动轴一707转动,转动轴一707带动锥齿轮一714和转动块708转动,锥齿轮一714通过配合齿轮713带动锥齿轮二715转动,锥齿轮二715通过转动轴三716带动齿轮二717转动,齿轮二717带动齿轮一718转动,齿轮一718带动转动轴二719转动,转动轴二719带动干燥盒3转动,使得干燥盒3在上下振动的过程中能够间歇转动,从而使得干燥盒3中的各个面能够与干燥腔101的左侧接触,进一步提高了干燥装置的干燥效率;同时若干燥盒3无需振动、只需转动时,在传送带一720处于张紧状态时,启动电磁块711,电磁块711吸引锥齿轮三710上的磁块,使得锥齿轮三710与锥齿轮四724脱离啮合,从而使得凸轮705无法转动,使得安装壳703保持固定高度,传送带一720从而始终处于张紧状态,从而使得转动轴二719处于转动状态,通过干燥盒3不同运动状态有利于控制三氮唑粗产物的干燥过程。

63.实施例4

64.在实施例1的基础上,如图5所示,所述箱体1的上端对应进料口103处安装有进料机构8,所述进料机构8包括:

65.固定壳801,所述固定壳801与所述箱体1的上端固定连接,所述固定壳801的上端设有导料口803,所述导料口803与导料腔804连通,所述导料口803与三氮唑粗产物传输装置802对应设置,所述固定壳801的内部设有滑动腔805,所述滑动腔805的前后两端连通设有滑动口808;

66.导料块809,所述导料块809滑动设置在所述滑动腔805中,且导料块809和滑动腔805之间固定设有弹簧四822,所述导料块809的倾斜端与所述导料口803对应设置;

67.固定轴820,所述固定轴820的后端固定连接有电机二,所述固定轴820穿过固定壳801的侧端进入导流腔804中与转动筒815固定连接;

68.带轮三,所述带轮三与所述固定轴820的前端固定连接,所述带轮三通过传送带二821与带轮四固定连接,所述带轮四与转动轴五808固定连接,所述转动轴五808贯穿固定壳801的前端进入预加热腔807中与锥齿轮五810固定连接,所述锥齿轮五810与锥齿轮六811啮合,所述锥齿轮六811通过转动轴六812与所述预加热腔807中的导流扇813固定连接,所述转动轴六812与安装板823转动连接,所述安装板823固定设置在所述预加热腔807的上端;

69.导气腔806,所述导气腔806设置在所述固定壳801的左端,且导气腔806与所述固定壳801内部的预加热腔807连通,所述预加热腔807内部设有加热机构819;

70.两个张紧轮814,所述两个张紧轮814设置在所述传送带二821的内圈上下两侧,所述张紧轮814转动连接有连接轴三,且连接轴三与所述固定壳801滑动连接;

71.若干连接槽816,所述若干连接槽816周向均布设置在所述转动筒815的侧端,所述连接槽816与导料板817滑动连接,且导流板817和连接槽816之间固定设有弹簧三818。

72.上述技术方案的有益效果为:

73.在进料机构8工作时,三氮唑粗产物传输装置802将三氮唑粗产物通过导料口803送入导料腔804中,三氮唑粗产物首先与导料块809接触,通过导流板817和连接槽816之间固定设有弹簧三818,使得导流板817沿着连接槽816滑动,使得导流板817始终与导料块809的倾斜面下侧保持接触,然后沿着导料块809的倾斜面落到导料板817上,导料板817随着转动筒815转动,将三氮唑粗产物经过导料腔804进入进料口103中,通过导料块809和导料板817的配合使得进入导料腔804的三氮唑粗产物尽可能保持均匀,转动筒815带动固定轴820转动,固定轴820带动带轮三转动,带轮三通过传送带二821带动带轮四转动,带轮四带动转动轴五808转动,转动轴五808带动锥齿轮五810转动,使得锥齿轮六811转动,锥齿轮六811通过转动轴六812带动导流扇813转动,预加热腔807和导料腔804的接触面为筛网结构,导气腔806中的加热机构819将经过的空气加热,导流扇813将外界的空气通过导气腔806和预加热腔807进入导料腔804中,导料板817带动三氮唑粗产物经过导料腔804的筛网结构进行预干燥,有利于后续干燥装置的干燥过程,提高了干燥装置的干燥效率;

74.通过设置张紧轮814,使得传送带二821始终保持张紧状态,若导料口803的进料量变大时,可推动导料块809移动,通过弹簧四828的弹性作用使得导料块809的移动保持稳定,通过导料块809和弹簧四828的配合用于控制导料口803的进料量,避免进入导料腔804的三氮唑粗产物过多,导致导料腔804堵塞、影响三氮唑粗产物的预干燥过程。

75.实施例5

76.在实施例1的基础上,还包括:

77.所述干燥腔101左侧的空气为未经过干燥盒3的烘干气体,所述干燥腔101右侧的空气为经过干燥盒3的烘干气体;

78.称重传感器:所述称重传感器设置在所述干燥盒3的底部,用于检测干燥盒3中三氮唑粗产物的质量;

79.湿度检测仪一:所述湿度检测仪一设置在干燥腔101的左侧,所述湿度检测仪一用于检测干燥腔101左侧的空气中的含湿量;

80.湿度检测仪二:所述湿度检测仪二设置在干燥腔101的右侧,所述湿度检测仪二用于检测干燥腔101右侧的空气中的含湿量;

81.温度传感器一:所述温度传感器一设置在干燥腔101的左侧,所述温度传感器一用于检测干燥腔101左侧的空气温度;

82.温度传感器二:所述温度传感器二设置在干燥腔101的右侧,所述温度传感器二用于检测干燥腔101右侧的空气温度;

83.报警器:所述报警器设置在箱体1的外部;

84.控制器:所述控制器与所述称重传感器、湿度检测仪一、湿度检测仪二、温度传感

器一、温度传感器二和报警器电连接;

85.所述控制器基于所述称重传感器、湿度检测仪一、湿度检测仪二、温度传感器一和温度传感器二控制所述报警器工作,包括以下步骤:

86.步骤1:控制器根据称重传感器检测出的干燥盒3中三氮唑粗产物的质量、温度传感器一检测出的干燥腔101左侧的空气温度、温度传感器二检测出的干燥腔101右侧的空气温度和公式(1)计算出干燥腔101中空气的理论流量;

[0087][0088]

其中,v为干燥腔101中空气的理论流量,m为初始状态下称重传感器的检测值,e为初始状态下三氮唑粗产物的比热容,t2为温度传感器二的检测值,t1为温度传感器的检测值,k1为在湿度检测仪一和温度传感器一检测值下的左侧的空气的焓值,k2为在湿度检测仪二和温度传感器二检测值下的右侧的空气的焓值,s为箱式干燥装置的工作时间;

[0089]

步骤2:控制器根据湿度检测仪一检测出的干燥腔101左侧的空气中的含湿量、湿度检测仪一检测出的干燥腔101右侧的空气中的含湿量、步骤1计算出的干燥腔101中空气的理论流量和公式(2)计算出烘干结束后三氮唑粗产物的理论含水率,控制器比较计算出的干燥结束后三氮唑粗产物的理论含水率和预设含水率,若计算出的干燥结束后三氮唑粗产物的理论含水率小于预设含水率,控制器控制报警器报警,提醒工作人员结束箱式干燥装置的工作;

[0090][0091]

其中,p为烘干结束后三氮唑粗产物的理论含水率,c为三氮唑粗产物的初始含水率,b1为湿度检测仪一的检测值,b2为湿度检测仪二的检测值;

[0092]

其中,公式(1)中m取30kg,t2取50℃,t1取60℃,s取200s,k1取93.62kj/kg,k2取49.7kj/kg,e取3.5kj/(kg

·

℃),计算得出1.12kg/s;

[0093]

公式(2)中c取40%,b1取12g/kg,b2取20g/kg,计算得出6.4%,计算得出33.6%,大于预设含水率30%,报警器不报警。

[0094]

上述技术方案的有益效果为:

[0095]

将称重传感器设置在所述干燥盒3的底部,用于检测干燥盒3中三氮唑粗产物的质量;将湿度检测仪一设置在干燥腔101的左侧,所述湿度检测仪一用于检测干燥腔101左侧的空气中的含湿量;将湿度检测仪二设置在干燥腔101的右侧,所述湿度检测仪二用于检测干燥腔101右侧的空气中的含湿量;将温度传感器一设置在干燥腔101的左侧,所述温度传感器一用于检测干燥腔101左侧的空气温度;将温度传感器二设置在干燥腔101的右侧,所述温度传感器二用于检测干燥腔101右侧的空气温度;控制器根据称重传感器检测出的干燥盒3中三氮唑粗产物的质量、温度传感器一检测出的干燥腔101左侧的空气温度、温度传感器二检测出的干燥腔101右侧的空气温度和公式(1)计算出干燥腔101中空气的理论流

量;根据湿度检测仪一检测出的干燥腔101左侧的空气中的含湿量、湿度检测仪一检测出的干燥腔101右侧的空气中的含湿量、步骤1计算出的干燥腔101中空气的理论流量和公式(2)计算出烘干结束后三氮唑粗产物的理论含水率,控制器比较计算出的干燥结束后三氮唑粗产物的理论含水率和预设含水率,若计算出的干燥结束后三氮唑粗产物的理论含水率小于预设含水率,控制器控制报警器报警,提醒工作人员结束箱式干燥装置的工作;方便工作人员操作箱式干燥装置工作,提高三氮唑粗产物的干燥效率。

[0096]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。