1.本技术属于压缩机技术领域,特别是涉及一种往复压缩机最大静摩擦力矩测量系统及方法。

背景技术:

2.压缩机是一种提高气体压力或输送气体的机械,可将原动机的动力转化为气体压力能,被称为“通用机械”。在现代工业中,石油炼制、气体输送等行业广泛应用各种类型的压缩机,而以煤、石油、天然气为原料的化学工业更是与压缩机密不可分,另外在医疗、交通、国防等其他领域也具有举足轻重的地位。压缩机的种类非常繁多,其中往复式压缩机是发展历史最长和应用范围最广的压缩机之一,它依靠改变气体体积来提高气体压力,具有压比高、压力流量覆盖范围广等优点。

3.相对与其他机械设备,压缩机的功率较大,企业的大型化发展使压缩机处理的气量大为增加,由此大型压缩机的驱动功率可高达数百千瓦,甚至数千千瓦,而压缩机常用电机进行驱动,故对电机的要求较高。压缩机应用场合多种多样,不同场合的压缩机尺寸、排气量、功率等也各不相同,所以针对不同的使用场合及压缩机特性,需要进行电机选型。大功率电机的选型是一件十分重要的事,功率过小时无法提供足够的扭矩以驱动压缩机的正常启动与运行,而功率过大时又引起不必要的浪费,所以选取合适的电机是十分必要的。选取电机时最重要的一步便是对压缩机启动扭矩的求取,启动扭矩是一条以转速为横坐标、扭矩为纵坐标的曲线,表征压缩机在启动阶段,转速从零升至额定转速的过程中各个转速下所需的驱动扭矩。求取启动扭矩的过程中会发现,在压缩机刚启动、即转速为零时,其扭矩大小即为该压缩机的最大静摩擦力矩。

4.目前对于往复压缩机的最大静摩擦力矩的测量尚无较为系统科学的测量方法。使用拉力计进行测量时,一方面临界转动点难以把握,另一方面力的方向也难以保证严格沿切线方向,存在较大误差。而使用扭矩仪等仪器进行测量又涉及到仪器在压缩机曲轴部件的拆装,而压缩机曲轴部件的拆装工作量大,使得这种方式极为不便,综合测量成本较高。

技术实现要素:

5.1.要解决的技术问题

6.基于目前对于往复压缩机的最大静摩擦力矩的测量尚无较为系统科学的测量方法。使用拉力计进行测量时,一方面临界转动点难以把握,另一方面力的方向也难以保证严格沿切线方向,存在较大误差。而使用扭矩仪等仪器进行测量又涉及到仪器在压缩机曲轴部件的拆装,而压缩机曲轴部件的拆装工作量大,使得这种方式极为不便,综合测量成本较高的问题,本技术提供了一种往复压缩机最大静摩擦力矩测量系统及方法。

7.2.技术方案

8.为了达到上述的目的,本技术提供了一种往复压缩机最大静摩擦力矩测量系统,包括位移标定组件,所述位移标定组件与位移测量组件连接,所述往复压缩机包括飞轮,所

述位移标定组件与飞轮连接;所述位移标定组件用于监测飞轮发生转动时产生的位移,通过所述位移计算最大静摩擦力矩。

9.本技术提供的另一种实施方式为:所述位移标定组件包括滑杆,所述滑杆与重物机构活动连接,所述重物机构能够在所述滑杆内滑动,所述滑杆一端与所述飞轮连接。

10.本技术提供的另一种实施方式为:所述滑杆上设置有长度刻度。

11.本技术提供的另一种实施方式为:所述重物机构包括滚轮,所述滑杆通过所述滚轮与所述重物连接,所述滚轮设置于所述滑杆内。

12.本技术提供的另一种实施方式为:所述位移测量组件为位移传感器,所述位移传感器与所述滑杆另一端连接。

13.本技术提供的另一种实施方式为:所述重物机构还包括连接线和托盘,所述滚轮、所述连接线和所述托盘依次连接,所述托盘内设置有重物。

14.本技术提供的另一种实施方式为:所述滑杆水平放置。

15.本技术还提供一种采用所述往复压缩机最大静摩擦力矩测量系统进行测量的方法,所述方法包括停机状态下,将所述飞轮与所述位移标定组件连接;操作所述位移标定组件,通过所述位移测量组件记录飞轮发生转动时所述位移标定组件的位移,通过所述位移计算最大静摩擦力矩。

16.本技术提供的另一种实施方式为:所述方法包括如下步骤:步骤1:停机状态下,在所述飞轮边缘开孔处插入滑杆,使得所述滑杆处于水平位置;步骤2:将所述滚轮与所述连接线的初始位置设置在所述滑杆靠近0刻度线处;步骤3:初始状态下由于力矩较小,不会发生转动,移动所述滚轮,增大所述重物产生力矩的力臂,直到所述飞轮发生转动;记录所述连接线在所述滑杆上的刻度l,测量所述滑杆总长度l,所述重物机构质量m1,所述滑杆质量m2,以及所述飞轮半径r;步骤4:根据力矩计算往复压缩机的最大静摩擦力矩。

17.本技术提供的另一种实施方式为:所述滑杆的重心轴向位置与所述滑杆的几何中心轴向位置重合。

18.3.有益效果

19.与现有技术相比,本技术提供的往复压缩机最大静摩擦力矩测量系统的有益效果在于:

20.本技术提供的往复压缩机最大静摩擦力矩测量系统,可对往复压缩机的最大静摩擦力矩进行精确测量,往复压缩机最大静摩擦力矩的准确测量对压缩机启动力矩、电机选型具有重要意义。

21.本技术提供的往复压缩机最大静摩擦力矩测量系统,精度高、成本低、操作简单。

附图说明

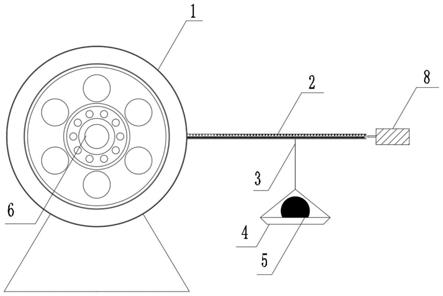

22.图1是本技术的往复压缩机最大静摩擦力矩测量系统结构示意图;

23.图2是本技术的往复压缩机最大静摩擦力矩测量系统局部结构示意图。

具体实施方式

24.在下文中,将参考附图对本技术的具体实施例进行详细地描述,依照这些详细的描述,所属领域技术人员能够清楚地理解本技术,并能够实施本技术。在不违背本技术原理的情况下,各个不同的实施例中的特征可以进行组合以获得新的实施方式,或者替代某些实施例中的某些特征,获得其它优选的实施方式。

25.参见图1~2,本技术提供一种往复压缩机最大静摩擦力矩测量系统,包括位移标定组件,所述位移标定组件与位移测量组件连接,所述往复压缩机包括飞轮,所述位移标定组件与飞轮连接;所述位移标定组件用于监测飞轮发生转动时产生的位移,通过所述位移计算最大静摩擦力矩。

26.进一步地,所述位移标定组件包括滑杆2,所述滑杆2与重物机构活动连接,所述重物机构能够在所述滑杆2内滑动,所述滑杆2一端与所述飞轮1连接。

27.进一步地,所述滑杆2上设置有长度刻度;便于重物细绳位置、即力臂大小的读取。

28.进一步地,所述重物机构包括滚轮7,所述滑杆2通过所述滚轮7与所述重物5连接,所述滚轮7设置于所述滑杆2内。滑杆2内部设置滑道,滚轮7连接细绳3从而方便重物5在水平方向上位置的移动。

29.进一步地,所述位移测量组件为位移传感器8,所述位移传感器8与所述滑杆2另一端连接。

30.进一步地,所述重物机构还包括连接线即细绳3和托盘4,所述滚轮7、所述连接线和所述托盘4依次连接,所述托盘4内设置有重物5。

31.进一步地,所述滑杆2水平放置。所述滑杆2处于水平位置需使用水平仪保证严格水平,以使细绳3与滑杆2垂直,使得滑杆2、重物5的重力方向恰好沿飞轮1切向方向,从而便于力矩的计算。

32.本技术还提供一种采用往复压缩机最大静摩擦力矩测量系统进行测量的方法,所述方法包括停机状态下,将所述飞轮1与所述位移标定组件连接;操作所述位移标定组件,通过所述位移测量组件记录飞轮1发生转动时所述位移标定组件的位移,通过所述位移计算最大静摩擦力矩。

33.进一步地,所述方法包括如下步骤:步骤1:停机状态下,在所述飞轮1边缘开孔处插入滑杆2,使得所述滑杆2处于水平位置;步骤2:将所述滚轮7与所述连接线即细绳3的初始位置设置在所述滑杆2靠近0刻度线处;步骤3:初始状态下由于力矩较小,不会发生转动,移动所述滚轮7,增大所述重物5产生力矩的力臂,直到所述飞轮1发生转动;记录所述连接线在所述滑杆2上的刻度l,测量所述滑杆2总长度l,所述重物机构质量m1,所述滑杆2质量m2,以及所述飞轮1半径r;

34.步骤4:根据力矩计算往复压缩机的最大静摩擦力矩。

35.具体的,停机状态下在飞轮1边缘开孔处插入结构对称、材质均匀、强度刚度特性较好的滑杆2,保证滑杆2零刻度线与飞轮1边缘重合。随后转动飞轮1,并使用水平仪保证滑杆2处于水平位置。在滑杆2内部放置滚轮7,滚轮7连接细绳3,滚轮7可在滑杆2内部滑动,细绳3下端悬挂托盘4用以放置重物5。滑杆2表面标刻刻度线,用于读取滚轮7细线3的位置,滑

杆2端部设置非接触式位移传感器8,用于监测滑杆2是否发生位移,即飞轮1是否发生转动。滚轮7与细绳3的初始位置设置在靠近0刻度线处,初始状态下由于力臂较小,曲轴6所受力矩较小,不会发生转动。此时,向刻度增大的方向移动连接重物5的滚轮7,即增大重物5产生力矩的力臂,每次移动1cm,移动后观察5秒,若位移传感器8未检测到转动,则进行下一次移动,直到传感器8检测到滑杆2端部发生位移。记录此时的滚轮7细线3所在刻度l,测量滑杆2总长度l,重物机构质量m1,滑杆2质量m2,以及飞轮1半径r。此时压缩机曲轴6所受外力矩由滑杆2重物机构的重力引起,其力的方向竖直向下,由于在测量开始时将滑杆转至水平位置,故力臂的测量也较为直观,此时根据简单的物理学公式计算得知,外力矩大小为:而此力矩在数值上与该往复压缩机的最大静摩擦力矩大小相等。

36.所述重物5的质量,需通过多次尝试选取适当大小。若重物5质量过小,可能出现滚轮7细绳3滑到力臂最大处时飞轮1仍未发生转动;若重物5质量过大,可能出现飞轮1发生转动时力臂很小,从而导致测量精度的下降,过重的重物5甚至可能导致当其力臂为零时即可发生转动,从而失去测量能力。重物5质量选取的尝试过程宜采用从小到大的顺序。,更换重物后,应将滚轮7移动至滑杆零刻度线附近重复上述测量过程。

37.所述重物5无需采用标准砝码或秤砣,可采用实验室任意适当体积适当质量的重物5,在完成测量后对重物5质量进行精准测量即可。

38.所述移动连接重物5的滚轮7,每次移动距离不宜过大,并在每次移动后稳定数秒后再进行下一次移动。

39.所述位移传感器8用于判断滑杆2端部是否发生位移,即飞轮1是否发生转动,位移传感器8采用非接触式位移传感器。位移传感器8不宜采用过高灵敏度从而对滑杆2挠度变形作出位移误判。

40.进一步地,所述滑杆2为对称结构、均匀材质,所述滑杆2的重心轴向位置与所述滑杆2的几何中心轴向位置重合。所述滑杆2应采用刚度、强度较大的金属制成,从而保证当连接重物5的滚轮7在滑杆2内部移动时,滑杆2具有良好的强度特性,且避免发生较大的形变;即使其具有一定的承载能力,且将其挠度保持在较低水平。

41.实施例:

42.选取一活塞式往复压缩机为测量对象,在停机状态下,卸下其飞轮1罩壳,将其飞轮1边缘开孔旋转至水平位置,在其开孔处插入滑杆2,滑杆2端部安置位移传感器8。如图1所示,将滚轮7移动至0刻度线位置,随后选取一重物5放置在其托盘4内,移动滚轮7位置,增大其力臂,每次移动1cm,移动后停留5秒观察位移传感器8是否检测到位移发生。滚轮7移动至26cm时,位移传感器8检测到位移发生。随后重复上述过程,三次测量得到发生位移时的滚轮7细绳3位置刻度分别为:26cm、25cm、25cm。测量滑杆2质量为0.92kg,滚轮7、细绳3、托盘4、重物5即重物机构的总质量为1.20kg,测量飞轮1半径为46cm,滑杆2长度为40cm,选取三次测量结果中最大值26cm,重力加速度g选取为9.8m2/s,根据公式计算得到该往复压缩机最大静摩擦力矩为14.42n

·

m。

43.尽管在上文中参考特定的实施例对本技术进行了描述,但是所属领域技术人员应

当理解,在本技术公开的原理和范围内,可以针对本技术公开的配置和细节做出许多修改。本技术的保护范围由所附的权利要求来确定,并且权利要求意在涵盖权利要求中技术特征的等同物文字意义或范围所包含的全部修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。