1.本发明涉及脚轮。本技术要求基于2019年9月27日提交的日本技术第2019-177930号的优先权,并将在上述日本技术中记载的全部记载内容援引于此。

背景技术:

2.脚轮存在包括能够绕与车轮的旋转轴相交的轴旋转的滚动轴承(回转轴承)的情况(参照例如专利文献1~4)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2012-51452号公报

6.专利文献2:日本特开2006-159951号公报

7.专利文献3:日本特开平4-287703号公报

8.专利文献4:日本特开平4-237603号公报

技术实现要素:

9.发明要解決的课题

10.上述脚轮优选为轻量。另外,在上述脚轮中,有时寻求回转轴承在高度方向上的小型化。另外,在上述脚轮中,优选降低制造成本。因此,目的之一在于提供能够实现轻量化和旋转轴承部分的高度方向上的小型化并能够降低制造成本的脚轮。

11.解決课题的技术方案

12.根据本发明的脚轮具备:车轮;第一部件,对车轮以能够绕第一旋转轴旋转的方式进行保持;第二部件,与第一部件分开配置;以及滚动轴承(回转轴承),配置在第一部件与第二部件之间,具有与第一旋转轴相交的第二旋转轴,并且以使第一部件能够相对于第二部件绕第二旋转轴旋转的方式支承第一部件。滚动轴承包括:外圈,固定于第一部件和第二部件中的任一方;内圈,固定于第一部件和第二部件中的另一方;以及多个滚动体,配置为能够在外圈的内周面和内圈的外周面上滚动。外圈包括:第一外圈,由钢板构成,具有与第二旋转轴一致的中心轴,并且具有构成外圈的内周面的圆环状的第一滚动面;以及第二外圈,由钢板构成,具有与第二旋转轴一致的中心轴,并且具有构成外圈的内周面的圆环状的第二滚动面,并且在第二旋转轴的延伸方向即第一轴向上与第一外圈并排布置并相对于第一外圈固定。内圈包括:第一内圈,由钢板构成,具有与第二旋转轴一致的中心轴,与第二滚动面对置,并且具有构成内圈的外周面的圆环状的第三滚动面;以及第二内圈,由钢板构成,具有与第二旋转轴一致的中心轴,与第一滚动面对置,并在包括第二旋转轴在内的剖面中与第一滚动面连接的线段相交于将第二滚动面和第三滚动面连接的线段,并且具有构成内圈的外周面的圆环状的第四滚动面,在第一轴向上与第一内圈并列配置并相对于第一内圈固定。

13.发明效果

14.根据上述脚轮,能够实现轻量化和轴承部分在高度方向上的小型化,并能够降低制造成本。

附图说明

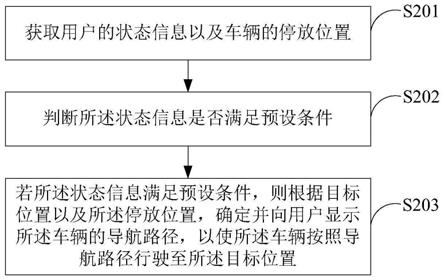

15.图1是表示实施方式1中的脚轮的结构的概略立体图。

16.图2是表示实施方式1中的脚轮的结构的概略剖视图。

17.图3是表示实施方式1中的脚轮的结构的概略剖视图。

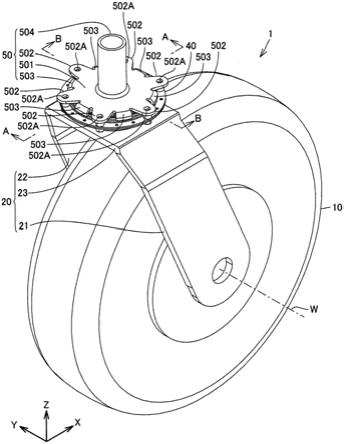

18.图4是表示滚动轴承的结构的概略立体图。

19.图5是表示卸下了第一外圈和第一内圈的状态下的滚动轴承的结构的概略立体图。

20.图6是表示滚动轴承的结构的概略剖视图。

21.图7是表示滚动轴承的结构的概略剖视图。

22.图8是表示外圈和内圈中的锻造流线的状态的示意图。

23.图9是表示滚动轴承的结构的概略剖视图。

24.图10是表示滚动轴承的结构的概略剖视图。

25.图11是表示实施方式1的第一变形例中的脚轮所包括的滚动轴承的结构的概略剖视图。

26.图12是表示实施方式2中的脚轮的结构的概略立体图。

27.图13是表示实施方式2中的脚轮的结构的概略剖视图。

28.图14是表示实施方式2中的脚轮的结构的概略剖视图。

29.图15是表示固定部件的结构的概略立体图。

30.图16是表示罩部件的结构的概略立体图。

31.图17是表示实施方式3中的脚轮的结构的概略立体图。

32.图18是表示实施方式3中的脚轮的结构的概略剖视图。

33.图19是表示实施方式3中的脚轮的结构的概略剖视图。

具体实施方式

34.[实施方式的概要]

[0035]

首先,列出并描述本公开的实施方式。本公开的脚轮具备:车轮;第一部件,对车轮以能够绕第一旋转轴旋转的方式进行保持;第二部件,与第一部件分开配置;以及滚动轴承,配置在第一部件与第二部件之间,具有与第一旋转轴相交的第二旋转轴,并且对第一部件以能够相对于第二部件绕第二旋转轴旋转的方式进行支承。滚动轴承包括:外圈,固定于第一部件和第二部件中的任一方;内圈,固定于第一部件和第二部件中的另一方;以及多个滚动体,配置为能够在外圈的内周面和内圈的外周面上滚动。外圈包括:第一外圈,由钢板构成,具有与第二旋转轴一致的中心轴,并且具有构成外圈的内周面的圆环状的第一滚动面;以及第二外圈,由钢板构成,具有与第二旋转轴一致的中心轴,并且具有构成外圈的内周面的圆环状的第二滚动面,并且在第二旋转轴的延伸方向即第一轴向上与第一外圈并排布置并相对于第一外圈固定。内圈包括:第一内圈,由钢板构成,具有与第二旋转轴一致的中心轴,与第二滚动面对置,并且具有构成内圈的外周面的圆环状的第三滚动面;以及第二

内圈,由钢板构成,具有与第二旋转轴一致的中心轴,与第一滚动面对置,并在包括第二旋转轴在内的剖面中与第一滚动面连接的线段相较于将第二滚动面和第三滚动面连接的线段,并且具有构成内圈的外周面的圆环状的第四滚动面,并且在第一轴向上与第一内圈并列配置并相对于第一内圈固定。

[0036]

在本公开的轮中,第一外圈、第二外圈、第一内圈和第二内圈由钢板构成。上述那样的第一外圈、第二外圈、第一内圈和第二内圈能够通过对钢板实施塑性加工而形成。因此,能够降低滚动轴承的制造成本。其结果是,能够降低脚轮的制造成本。第一外圈、第二外圈、第一内圈和第二内圈由钢板构成,因此能够使第一外圈、第二外圈、第一内圈和第二内圈成为轻量且成为薄壁。其结果是,能够实现脚轮的轻量化和轴承部分在高度方向上的小型化。这样根据本公开的脚轮,能够实现轻量化和轴承部分在高度方向上的小型化,并能够降低制造成本。

[0037]

在本公开的轮中,可以是在包括第二旋转轴在内的剖面中,构成第一外圈的钢的锻造流线沿第一滚动面延伸,构成第二外圈的钢的锻造流线沿第二滚动面延伸,构成第一内圈的钢的锻造流线沿第三滚动面延伸,构成第二内圈的钢的锻造流线沿第四滚动面延伸。若构成内圈和外圈的钢的锻造流线的端部与滚动体接触,则存在内圈和外圈的耐久性降低的情况。通过采用这样的结构的第一外圈、第二外圈、第一内圈和第二内圈,能够抑制滚动体与钢的锻造流线的端部接触。其结果是,能够提高内圈和外圈的耐久性。

[0038]

在上述脚轮中,第一外圈可以包括:第一部分,具有圆盘环状的形状;第二部分,具有筒状的形状,并且以内径从第一部分的内缘起随着在第一轴向上远离第一部分而变小的方式延伸,具有圆环状的内周面;以及第三部分,具有圆筒状的形状,并且与第二部分在第一轴向上的与第一部分相反的一侧的端部连接并沿第一轴向延伸。第二外圈可以包括:第四部分,具有圆盘环状的形状,以主表面彼此接触的方式相对于第一部分固定;第五部分,具有筒状的形状,并且从第四部分的内缘起在第一轴向上向与第二部分相反的一侧延伸的同时内径随着远离第四部分而变小,并且具有圆环状的内周面;以及第六部分,具有圆筒状的形状,并且与第五部分在第一轴向上的与第四部分相反的一侧的端部连接并沿第一轴向向与第三部分相反的一侧延伸。第一内圈可以包括:第七部分,具有圆盘环状的形状;第八部分,具有筒状的形状,并且以外径从第七部分的外缘起随着在第一轴向上远离第七部分而变大的方式延伸,具有圆环状的外周面;以及第九部分,具有圆筒状的形状,与第八部分在第一轴向上的与第七部分相反的一侧的端部连接并沿第一轴向延伸。第二内圈可以包括:第十部分,具有圆盘环状的形状,以主表面彼此接触的方式相对于第七部分固定;第十一部分,具有筒状的形状,并且从第十部分的外缘起在第一轴向上向与第八部分相反的一侧延伸同时以外径随着远离第十部分而变大的方式延伸,并且具有圆环状的外周面;以及第十二部分,具有圆筒状的形状,与第十一部分在第一轴向上的与第十部分相反的一侧的端部连接并沿第一轴向向与第九部分相反的一侧延伸。第二部分的内周面可以包括第一滚动面。第五部分的内周面可以包括第二滚动面。第八部分的外周面可以包括第三滚动面。第十一部分的外周面可以包括第四滚动面。

[0039]

这样构成的第一外圈、第二外圈、第一内圈和第二内圈例如能够通过对钢板冲压成形而容易地制造。因此,能够进一步降低脚轮的制造成本。

[0040]

在上述脚轮中,在包括第二旋转轴在内的剖面中,第一部分的与第四部分接触的

一侧的主表面和第一滚动面可以通过曲线状的第一区域连接。第四部分的与第一部分接触的一侧的主表面和第二滚动面可以通过曲线状的第二区域连接。可以形成由第一区域、第二区域和滚动体包围的环状的空间。能够使润滑剂保持在上述那样的环状的空间中。因此,能够降低产生滚动体与滚动面之间的油膜破裂的可能性。

[0041]

在上述脚轮中,第三部分的内周面与第九部分的外周面可以配置为对置。第六部分的内周面与第十二部分的外周面可以配置为对置。在包括第二旋转轴在内的剖面中,第三部分与第九部分在径向上的距离可以小于第三部分的厚度,同时第六部分与第十二部分在径向上的距离可以小于第六部分的厚度。由此,能够降低异物从形成在第三部分和第九部分之间的间隙、形成在第六部分和第十二部分之间的间隙进入由第一外圈、第二外圈、第一内圈和第二内圈包围的空间的可能性。

[0042]

在上述脚轮中,滚动体可以是滚珠。滚动体可以被配置为能够在第一滚动面、第二滚动面、第三滚动面和第四滚动面上滚动。通过这样做,能够降低滚动轴承的扭矩。

[0043]

在上述脚轮中,滚动体可以包括第一辊和第二辊。第一辊和第二辊可以在周向上交替地配置。第一辊的中心轴和第二辊的中心轴可以相交。第一辊可以被配置为能够在第一滚动面和第四滚动面上滚动。第二辊可以被配置为能够在第二滚动面和第三滚动面上滚动。滚动体包括上述那样的第一辊和第二辊,由此成为适于支承在多个方向上负载的载荷的滚动轴承。在脚轮中,在使用能够受到一个方向的载荷的滚动轴承的情况下,为了对应在多个方向上负载的载荷,需要配置多个滚动轴承。根据本公开的滚动轴承,能够抑制使用的轴承的个数的增加并能够实现脚轮在高度方向上的小型化。

[0044]

[实施方式的具体例]

[0045]

接着,参照附图说明本公开的脚轮的具体实施方式的一例。在以下的附图中对相同或相当的部分标记相同的附图标记并不重复说明。

[0046]

(实施方式1)

[0047]

图1是表示实施方式1中的脚轮的结构的概略立体图。图1中的z轴方向是沿着滚动轴承的第二旋转轴g延伸的方向即第一轴向的方向。图2是将脚轮沿图1中的a-a剖切时的剖视图。图3是将脚轮沿图1中的b-b剖切时的剖视图。参照图3和图4,实施方式1中的脚轮1具备:车轮10;叉架20,作为第一部件对车轮10以能够绕第一旋转轴w旋转的方式进行保持;滚动轴承40;作为第二部件的安装部50;以及螺栓583、584。参照图1~图3,叉架20包括一对支承部21、22和连接部23。一对支承部21、22在前端附近支承车轮10的中心,并沿车轮10的径向延伸。连接部23将支承部21、22彼此连接。连接部23包括底座部24和凸缘部25。底座部24配置在连接部23的车轮10的轴向(y轴向)上的中央。底座部24具有圆柱状的形状。底座部24比连接部23中的其他区域的厚度大。在底座部24上,在周向上等间隔地形成多个螺纹孔22b。凸缘部25配置为从包括底座部24的与支承部21、22相反的一侧的端面在内的区域的外缘沿径向突出。凸缘部25具有圆环状的形状。

[0048]

安装部50相对于叉架20在z轴方向隔开间隔地配置。安装部50包括本体部501、突出部502、爪部503和轴部504。本体部501具有圆盘状的形状。从z轴方向俯视时,在本体部501的中央形成有在厚度方向上贯通的贯通孔501c。突出部502从本体部501的外周沿径向突出。多个突出部502在周向上等间隔地配置。突出部502上形成有沿z轴方向贯通的螺纹孔502a。爪部503从本体部501的外周沿z轴方向延伸。爪部503配置于在周向上相邻的突出部

502之间。多个爪部503在周向上等间隔地配置。轴部504从本体部501在厚度方向上的一个面501a沿z轴方向突出。轴部504具有中空圆筒状的形状。以由轴部504的内壁包围的空间与贯通孔501c连通的方式配置轴部504。轴部504被插入形成在脚轮1所要安装的部件上的插入口中,并使用螺钉等部件固定。

[0049]

参照图4和图5,滚动轴承40包括外圈40a、内圈40b和作为滚动体的辊40c。在本实施方式中,外圈40a和内圈40b由加工成规定的形状的钢板构成。在本实施方式中,构成外圈40a和内圈40b的钢例如是jis规格中规定的scm415。

[0050]

图6是将滚动轴承40沿图4中的c-c剖切时的剖视图。图6是包括后述的第一辊的中心轴在内的剖视图。图7是放大表示图6的第一辊的周边的剖视图。参照图4和图6,外圈40a包括圆环状的第一外圈41和圆环状的第二外圈42。参照图6和图7,第一外圈41包括第一部分415、第二部分416和第三部分417。在本实施方式中,第一部分415、第二部分416和第三部分417具有相同的厚度。第一部分415具有圆盘环状的形状。第一部分415具有与滚动轴承40的旋转轴g一致的中心轴。第二部分416具有筒状的形状。第二部分416的外形形状为圆锥台状。第二部分416以内径从第一部分415的内缘起随着在z轴方向上远离第一部分415而变小的方式延伸。第二部分416具有圆环状的内周面416a。内周面416a具有与滚动轴承40的旋转轴g共用的中心轴。第三部分417具有圆筒状的形状。第三部分417具有与滚动轴承40的旋转轴g共用的中心轴。第三部分417与第二部分416在z轴方向上的与第一部分415相反的一侧的端部连接,并且沿z轴方向延伸。

[0051]

参照图6和图7,内周面416a包括作为第一区域的圆环状的第一面416b、圆环状的第二面416c和作为第三区域的圆环状的第三面416d。在本实施方式中,第一面416b、第二面416c和第三面416d具有与滚动轴承40的旋转轴g共用的中心轴。第一面416b将第一部分415的与第四部分425接触的一侧的面415a与第二面416c连接。在本实施方式中,在包括旋转轴g在内的剖面中,第一面416b具有曲线状的形状。在包括旋转轴g在内的剖面中,第二面416c具有平坦的形状。第三面416d将第二面416c与第三部分417的内周面417a连接。在本实施方式中,在包括旋转轴g在内的剖面中,第三面416d具有曲线状的形状。在本实施方式中,包括旋转轴g在内的剖面中的第三部分417在z轴方向上的长度t2大于第三部分417的厚度t1的1.5倍。第三部分417在z轴方向上的长度t2优选为在第三部分417的厚度t1的5倍以下。本实施方式中的第三部分417的厚度t1为例如1mm左右。

[0052]

参照图4,在第一部分415上,在周向上等间隔地形成多个(在本实施方式中为六个)在厚度方向(z轴方向)上贯通的安装用孔411。在第一部分415中,在周向上相邻的安装用孔411之间周向排列地形成有突出部412和贯通孔413。在周向上等间隔地形成多个(在本实施方式中为六个)从第一部分415的面415a在z轴方向突出的突出部412。在周向上等间隔地形成多个(在本实施方式中为六个)在厚度方向(z轴方向)上贯通的贯通孔413。

[0053]

参照图6和图7,第二外圈42在z轴方向上与第一外圈41并列配置并相对第一外圈41固定。第二外圈42包括第四部分425、第五部分426和第六部分427。在本实施方式中,第四部分425、第五部分426和第六部分427具有相同的厚度t3。在本实施方式中,厚度t3与厚度t1一致。第四部分425具有圆盘环状的形状。第一部分415的面415a与第四部分425在厚度方向上的一个面425a接触。第四部分425具有与滚动轴承40的旋转轴g一致的中心轴。第五部分426具有筒状的形状。第五部分426的外形形状为圆锥台状。第五部分426以内径从第四部分

425的内缘起随着在z轴方向上远离第四部分425而变小的方式延伸。第五部分426在z轴方向上向与第二部分416相反的一侧延伸。第五部分426具有圆环状的内周面426a。内周面426a具有与滚动轴承40的旋转轴g一致的中心轴。第六部分427具有圆筒状的形状。第六部分427具有与滚动轴承40的旋转轴g一致的中心轴。第六部分427与第五部分426在z轴方向上的与第四部分425相反的一侧的端部连接,并沿z轴方向向与第三部分417相反的一侧延伸。

[0054]

参照图6和图7,内周面426a包括作为第二区域的圆环状的第四面426b、圆环状的第五面426c和圆环状的第六面426d。第四面426b、第五面426c和第六面426d具有与滚动轴承40的旋转轴g一致的中心轴。第四面426b将第四部分425的面425a与第五面426c连接。在包括旋转轴g在内的剖面中,第四面426b具有曲线状的形状。在包括旋转轴g在内的剖面中,第五面426c具有平坦的形状。第六面426d将第五面426c与第六部分427的内周面427a连接。在包括旋转轴g在内的剖面中,第六面426d具有曲线状的形状。在本实施方式中,包括旋转轴g在内的剖面中的第六部分427在z轴方向上的长度t4大于第六部分427的厚度t3的1.5倍。第六部分427在z轴方向上的长度t4优选为在第六部分427的厚度t3的5倍以下。本实施方式中的第六部分427的厚度t3为例如1mm左右。

[0055]

参照图5和图6,在第四部分425上,在周向上等间隔地形成多个(在本实施方式中为六个)在厚度方向(z轴方向)上贯通的安装用孔421。在第四部分425中,在周向上相邻的安装用孔421之间周向排列地形成有贯通孔422和突出部423。在周向上等间隔地形成多个(在本实施方式中为六个)在厚度方向(z轴方向)上贯通的贯通孔422。贯通孔422具有与突出部412对应的形状。在周向上等间隔地形成多个(在本实施方式中为六个)从第四部分425的面425a在z轴方向突出的突出部423。突出部423具有与贯通孔413对应的形状。

[0056]

参照图4,内圈40b包括圆环状的第一内圈43和圆环状的第二内圈44。参照图4和图6,第一内圈43包括第七部分435、第八部分436和第九部分437。在本实施方式中,第七部分435、第八部分436和第九部分437具有相同的厚度t5。在本实施方式中,厚度t5与厚度t1一致。第七部分435具有圆盘环状的形状。第七部分435具有与滚动轴承40的旋转轴g一致的中心轴。第八部分436具有筒状的形状。第八部分436的外形形状是圆锥台状。第八部分436以外径从第七部分435的外缘起随着在z轴方向上远离第七部分435而变小的方式延伸。第八部分436具有圆环状的外周面436a。外周面436a具有与滚动轴承40的旋转轴g共用的中心轴。第九部分437具有圆筒状的形状。第九部分437具有与滚动轴承40的旋转轴g共用的中心轴。第九部分437与第八部分436在z轴方向上的与第七部分435相反的一侧的端部连接,并沿z轴方向延伸。

[0057]

参照图6和图7,外周面436a包括圆环状的第七面436b、圆环状的第八面436c和作为第四区域的圆环状的第九面436d。第七面436b、第八面436c和第九面436d具有与滚动轴承40的旋转轴g共用的中心轴。第七面436b将第七部分435的与第十部分445接触的一侧的面435a与第八面436c连接。在包括旋转轴g在内的剖面中,第七面436b具有曲线状的形状。在包括旋转轴g在内的剖面中,第八面436c具有平坦的形状。第八面436c与第五面426c对置。在本实施方式中,包括旋转轴g在内的剖面中的第八面436c与第五面426c平行地配置。第九面436d将第八面436c和第九部分437的外周面437a连接。在包括旋转轴g在内的剖面中,第九面436d具有曲线状的形状。在本实施方式中,包括旋转轴g在内的剖面中的第九部

分437在z轴方向上的长度t6大于第九部分437的厚度t5的1.5倍。第九部分437在z轴方向上的长度t6优选为在第九部分437的厚度t5的5倍以下。本实施方式中的第九部分437的厚度t5为例如1mm左右。在本实施方式中,包括旋转轴g在内的剖面中的第三部分417与第九部分437在径向上的距离s1比第三部分417的厚度t1和第九部分37的厚度t5小。

[0058]

参照图4,在第七部分435中,在周向上等间隔地形成多个(在本实施方式中为六个)在厚度方向(z轴方向)上贯通的安装用孔431。在第七部分435中,在周向上相邻的安装用孔431之间周向排列地形成有突出部432和贯通孔433。在周向上等间隔地形成多个(在本实施方式中为六个)从第七部分435的面435a在z轴方向突出的突出部432。在周向上等间隔地形成多个(在本实施方式中为六个)在厚度方向(z轴方向)上贯通的贯通孔433。

[0059]

参照图6和图7,第二内圈44在z轴方向上与第一内圈43并列配置并相对第一内圈43固定。第二内圈44包括第十部分445、第十一部分446、和第十二部分447。在本实施方式中,第十部分445、第十一部分446和第十二部分447具有相同的厚度t7。在本实施方式中,厚度t7与厚度t1一致。第十部分445具有圆盘环状的形状。第七部分435的面435a与第十部分445在厚度方向上的一个面445a接触。第十部分445具有与滚动轴承40的旋转轴g共用的中心轴。第十一部分446具有筒状的形状。第十一部分446的外形形状是圆锥台状。第十一部分446以外径从第十部分445的外缘起随着在z轴方向上远离第十部分445而变小的方式延伸。第十一部分446向在z轴方向上与第八部分436相反的一侧延伸。第十一部分446具有圆环状的外周面446a。外周面446a具有与滚动轴承40的旋转轴g共用的中心轴。第十二部分447具有圆筒状的形状。第十二部分447具有与滚动轴承40的旋转轴g共用的中心轴。第十二部分447与第十一部分446在z轴方向上的与第十部分445相反的一侧的端部连接,并沿z轴方向向与第九部分437相反的一侧延伸。

[0060]

参照图6和图7,外周面446a包括圆环状的第十面446b、圆环状的第十一面446c和圆环状的第十二面446d。第十面446b、第十一面446c和第十二面446d具有与滚动轴承40的旋转轴g共用的中心轴。第十面446b将第十部分445的面445a与第十一面446c连接。在包括旋转轴g在内的剖面中,第十面446b具有曲线状的形状。在包括旋转轴g在内的剖面中,第十一面446c具有平坦的形状。第十一面446c与第二面416c对置。在本实施方式中,包括旋转轴g在内的剖面中的第十一面446c与第二面416c平行地配置。在包括旋转轴g在内的剖面中,连接第二面416c和第十一面446c的线段v1与连接第五面426c和第八面436c的线段v2相交(正交)(特别参照图7)。第十二面446d将第十一面446c与第十二部分447的外周面447a连接。在包括旋转轴g在内的剖面中,第十二面446d具有曲线状的形状。在本实施方式中,包括旋转轴g在内的剖面中的第十二部分447在z轴方向上的长度t8大于第十二部分447的厚度t7的1.5倍。第十二部分447在z轴方向上的长度t8优选为在第十二部分447的厚度t7的5倍以下。本实施方式中的第十二部分447的厚度t1为例如1mm左右。在本实施方式中,包括旋转轴g在内的剖面中的第六部分427与第十二部分447在径向上的距离s2比第六部分427的厚度t3和第十二部分447的厚度t7小。

[0061]

参照图5,在第十部分445上,在周向上等间隔地形成多个在厚度方向(z轴方向)上贯通的安装用孔441。在第十部分445中,在周向上相邻的安装用孔441之间周向排列地形成有贯通孔442和突出部443。在周向上等间隔地形成多个(在本实施方式中为六个)在厚度方向(z轴方向)上贯通的贯通孔442。贯通孔443具有与突出部412对应的形状。在周向上等间

隔地形成多个(在本实施方式中为六个)从第十部分445的面425a在z轴方向突出的突出部423。突出部423具有与贯通孔433对应的形状。

[0062]

图8是表示将滚动轴承40沿图4中的c-c剖切时的剖面中的锻造流线的图。参照图8,在第一外圈41中,构成第一外圈41的钢的锻造流线41a沿着第一部分415的面415a、第二部分416的内周面416a和第三部分417的内周面417a连续地延伸。锻造流线41a沿着内周面416a的第一面416b、第二面416c和第三面416d连续地延伸。在本实施方式中,锻造流线41a与第二面416c平行地延伸。在第二外圈42中,构成第二外圈42的钢的锻造流线42a沿第四部分425的面425a、第五部分426的内周面426a和第六部分427的内周面427a连续地延伸。锻造流线43a沿着内周面426a的第四面426b、第五面426c和第六面426d连续地延伸。在本实施方式中,锻造流线43a与第五面426c平行地延伸。在第一内圈43中,构成第一内圈43的钢的锻造流线43a沿着第七部分435的面435a、第八部分436的外周面436a和第九部分437的外周面437a连续地延伸。锻造流线43a沿着外周面436a的第七面436b、第八面436c和第九面436d连续地延伸。在本实施方式中,锻造流线43a与第八面436c平行地延伸。在第二内圈44中,构成第二内圈44的钢的锻造流线43a沿着第十部分445的面445a、第十一部分446的外周面446a和第十二部分447的外周面447a连续地延伸。锻造流线43a沿着外周面446a的第十面446b、第十一面446c和第十二面446d连续地延伸。在本实施方式中,锻造流线44a与第十一面446c平行地延伸。

[0063]

参照图5,多个辊40c包括多个第一辊45和多个第二辊46。在本实施方式中,第一辊45和第二辊46由钢制成。在本实施方式中,第一辊45和第二辊46例如是jis规格中规定的suj2。在本实施方式中,辊40c包括27个的第一辊45和27个的第二辊46。第一辊45和第二辊46具有圆筒状的形状。第一辊45和第二辊46在周向上交替地配置。参照图7,第一辊45配置为能够在外周面45a上与第二面416c和第十一面446c接触的同时滚动。第二面416c构成第一滚动面31。第十一面446c构成第四滚动面34。第一辊45在轴向上的一个端面45c与第八面436c对置。第一辊45在轴向上的另一个端面45b与第五面426c接触。在本实施方式中,形成有由第一面416b、第四面426b和第一辊45包围的环状的空间m1。

[0064]

图9是将滚动轴承40沿图4中的d-d剖切时的剖视图。图9是包括后述的第二辊46的中心轴在内的剖面。图10是放大表示图9的第二辊46的周边的剖视图。参照图9和图10,第二辊46配置为能够在外周面46a上与第五面426c和第八面436c接触的同时滚动。第五面426c构成第二滚动面32。第八面436c构成第三滚动面33。第二辊46在轴向上的一个端面46b与第二面416c接触。第二辊46在轴向上的另一个端面46c与第十一面446c对置。在本实施方式中,形成有由第一面416b、第四面426b和第二辊46包围的环状的空间m2(特别参照图10)。参照图6和图9,第一辊45的中心轴p与第二辊46的中心轴q相交(正交)。这里,参照图6和图9,第一辊45的中心轴p与第二辊46的中心轴q相交的状态意味着在滚动轴承40旋转时,第一辊45和第二辊46的重心通过规定的点时,第一辊45的中心轴p与第二辊46的中心轴q相交(正交)。

[0065]

参照图7和图10,在本实施方式中,在包括旋转轴g在内的剖面中,第一部分415、第二部分416和第三部分417的厚度t1小于第一辊45的直径u1和第二辊46的直径r1的0.5倍。第四部分425、第五部分426和第六部分427的厚度t3小于第一辊45的直径u1和第二辊46的直径r1的0.5倍。第七部分435、第八部分436和第九部分437的厚度t5小于第一辊45的直径u1和第

二辊46的直径r1的0.5倍。第十部分445、第十一部分446和第十二部分447的厚度t7小于第一辊45的直径u1和第二辊46的直径r1的0.5倍。在包括旋转轴g在内的剖面中,第一辊45的外周面45a与第二面416c接触的有效接触长度l1以及外周面45a与第十一面446c接触的有效接触长度l2为第一辊45轴向上的长度u2的0.5倍以上且0.9倍以下。在包括旋转轴g在内的剖面中,第二辊46的外周面46a与第五面426c接触的有效接触长度l3以及外周面46a与第八面436c接触的有效接触长度l4为第二辊46轴向上的长度r2的0.5倍以上且0.9倍以下。

[0066]

参照图2,第二内圈44被嵌入凸缘部25,滚动轴承40被设置于叉架20。参照图3,以使第七部分435的形成安装用孔431的位置、第十部分445的形成安装用孔441的位置以及形成螺纹孔22b的位置一致的方式配置滚动轴承40,并使螺栓583经由安装用孔431、441拧入螺纹孔22b。通过这样的方式,第一内圈43和第二内圈44被固定于叉架20。参照图2,爪部503被嵌入第一外圈41,安装部50被设置于滚动轴承40。参照图3,以使第一部分415的形成安装用孔411的位置、第四部分425的形成安装用孔421的位置以及形成螺纹孔502a的位置一致的方式配置安装部50,并使螺栓584经由安装用孔411、421拧入螺纹孔502。通过这样的方式,第一外圈41和第二外圈42被固定于安装部50。因此,通过设置滚动轴承40,叉架20在滚动轴承40的周向上以能够相对于安装部50旋转的方式被支承。爪部503抵接第一外圈41的外周面,凸缘部25抵接第二内圈44的内周面,由此滚动轴承40的定心变得容易。

[0067]

这里,在本实施方式中的脚轮1中,第一外圈41、第二外圈42、第一内圈43和第二内圈44由钢板构成。上述那样的第一外圈41、第二外圈42、第一内圈43和第二内圈44能够通过对钢板实施塑性加工(在本实施方式中,例如冲压加工)来形成。这样滚动轴承40的制造成本降低,因此能够降低脚轮1的制造成本。第一外圈41、第二外圈42、第一内圈43和第二内圈44轻量且薄壁。因此,能够实现脚轮1的轻量化和在高度方向上的小型化。这样根据本实施方式中的脚轮1,实现轻量化和高度方向上的小型化,并能够降低制造成本。

[0068]

在上述实施方式中,在包括旋转轴g在内的剖面中,构成第一外圈41的钢的锻造流线41a沿第一滚动面31延伸,构成第二外圈42的钢的锻造流线42a沿第二滚动面32延伸延伸,构成第一内圈43的钢的锻造流线43a沿第三滚动面33延伸,构成第二内圈44的钢的锻造流线44a沿第四滚动面34延伸。也就是说,第一滚动面31、第二滚动面32、第三滚动面33和第四滚动面34中的各锻造流线连续不断地形成。通过采用这样的结构,抑制第一辊45和第二辊46与钢的锻造流线41a、42a、43a、44a的端部接触。因此,能够提高内圈40b和外圈40a的耐久性。

[0069]

在上述实施方式中,钢的锻造流线41a、42a、43a、44a沿第三面416d、第六面426d、第九面436d和第十二面446d连续地形成。通过采用这样的结构,能够抑制将第一外圈41、第二外圈42、第一内圈43和第二内圈44安装到其他部件时的第一外圈41、第二外圈42、第一内圈43和第二内圈44的刚性的降低。另外,钢的锻造流线41a、42a、43a、44a沿第一面416b、第四面426b、第七面436b和第十面446b连续地形成。通过采用这样的结构,能够抑制因第一辊45和第二辊46使第一滚动面31、第二滚动面32、第三滚动面33和第四滚动面34受到载荷时的第一外圈41、第二外圈42、第一内圈43和第二内圈44的刚性的降低。

[0070]

在上述实施方式中,第一外圈41包括第一部分415、第二部分416和第三部分417。第二外圈42包括第四部分425、第五部分426和第六部分427。第一内圈43包括第七部分435、第八部分436和第九部分437。第二内圈44包括第十部分445、第十一部分446和第十二部分

447。这样构成的第一外圈41、第二外圈42、第一内圈43和第二内圈44例如能够通过对钢板冲压成形而容易地制造。因此,能够进一步降低脚轮1的制造成本。

[0071]

在上述实施方式中,在包括旋转轴g在内的剖面中,第一部分415的面415a和第二面416c由曲线状的第一面416b连接。第四部分425的面425a和第四面426b通过曲线状的第五面426c连接。形成有由第一面416b、第四面426b、第一辊45包围的环状的空间m1。形成有由第一面416b、第四面426b、第二辊46包围的环状的空间m2。能够使润滑剂保持在上述那样的环状的空间m1、m2中。因此,能够降低产生第一辊45与第一滚动面31之间、第二辊46与第二滚动面32之间的油膜破损的可能性。

[0072]

在上述实施方式中,在包括旋转轴g在内的剖面中,第一部分415、第二部分416和第三部分417的厚度t1小于第一辊45的直径u1和第二辊46的直径r1的0.5倍。第四部分425、第五部分426和第六部分427的厚度t3小于第一辊45的直径u1和第二辊46的直径r1的0.5倍。第七部分435、第八部分436和第九部分437的厚度t5小于第一辊45的直径u1和第二辊46的直径r1的0.5倍。第十部分445、第十一部分446和第十二部分447的厚度t7小于第一辊45的直径u1和第二辊46的直径r1的0.5倍。通过采用这样的结构,能够使第一外圈41、第二外圈42、第一内圈43和第二内圈44轻量。

[0073]

在上述实施方式中,在包括旋转轴g在内的剖面中,第三部分417与第九部分437在径向上的距离s1比第三部分417的厚度t1和第九部分437的厚度t5小。在包括旋转轴g在内的剖面中,第六部分427与第十二部分447在径向上的距离s2比第六部分427的厚度t3和第十二部分447的厚度t7小。通过将距离s1和s2设定在上述范围内,能够降低异物从形成于第三部分417与第九部分437之间的间隙、形成于第六部分427与第十二部分447之间的间隙进入由第一外圈41、第二外圈42、第一内圈43和第二内圈44包围的空间的可能性。

[0074]

在上述实施方式中,在包括旋转轴g在内的剖面中,第三部分417在z轴方向上的长度t2大于第三部分417的厚度t1的1.5倍。第六部分427在z轴方向上的长度t4大于第六部分427的厚度t3的1.5倍。第九部分437在z轴方向上的长度t6大于第九部分437的厚度t5的1.5倍。第十二部分447在z轴方向上的长度t8大于第十二部分447的厚度t7的1.5倍。通过采用这样的结构,在将第一外圈41、第二外圈42、第一内圈43和第二内圈44安装并固定在其他部件时,第三部分417的外周面417b、第六部分427的外周面427b、第九部分437的内周面437b和第十二部分447的内周面447b成为引导面而容易安装。

[0075]

在上述实施方式中,在包括旋转轴g在内的剖面中,第三面416d和第六面426d具有曲线状的形状。通过采用这样的结构,能够降低因第三面416d与第一辊45接触而产生的应力集中即所谓的边缘载荷。同样地,能够降低因第六面426d与第二辊46接触而产生的应力集中即所谓的边缘载荷。其结果是,能够延长滚动轴承40的寿命。

[0076]

在上述实施方式中,在包括旋转轴g在内的剖面中,第一辊45的外周面45a与第二面416c接触的有效接触长度l1以及第一辊45的外周面45a与第十一面446c接触的有效接触长度l2为在第一辊45在轴向上的长度u2的0.5倍以上且0.9倍以下。第二辊46的外周面46a与第五面426c接触的有效接触长度l3以及第二辊46的外周面46a与第八面436c接触的有效接触长度l4为在第二辊46在轴向上的长度r2的0.5倍以上且0.9倍以下。通过使有效接触长度l1、l2具有上述范围,由此能够降低第一辊45与第二面416c和第十一面446c之间的摩擦力。通过使有效接触长度l3、l4具有上述范围,由此能够降低第二辊46与第五面426c和第八面

436c之间的摩擦力。因此,能够抑制第一辊45和第二辊46引起的旋转扭矩的增加。

[0077]

在上述实施方式中,采用第一辊45和第二辊46作为滚动体。第一辊45与第二辊46在周向上交替地配置。第一辊45的中心轴p与第二辊46的中心轴q正交。第一辊45配置为能够在第二面416c和第十一面446c上滚动。第二辊46配置为能够在第五面426c和第八面436c上滚动。通过采用第一辊45和第二辊46作为滚动体,成为适于支承在多个方向上负载的载荷,例如径向载荷和轴向载荷的复合载荷的滚动轴承40。因此,相比于与在多个方向上负载的载荷对应地配置多个滚动轴承的情况、针对在多个方向上负载的载荷配置多列滚动体的情况,能够抑制滚动轴承40的部件数目的增加并能够实现脚轮1在高度方向上的小型化。

[0078]

在上述实施方式中,说明了采用钢制的第一辊45和第二辊46作为滚动体的情况,但本发明不限于此,也可以采用陶瓷(例如氧化铝和氮化硅)制或树脂制的第一辊45和第二辊46。通过采用上述那样的辊,能够实现滚动轴承40的轻量化。

[0079]

本实施方式中的脚轮1能够适用于搬运台车等。例如,能够适用于在多个方向上负载载荷的状态下使用的运输台车。特别地,本实施方式中的脚轮1能够用于在未铺砌的道路、农田等使用的搬运台车。

[0080]

(变形例)

[0081]

接着,说明实施方式1中的脚轮1的变形例。参照图11,在本变形例中的滚动轴承40中,采用滚珠48作为滚动体。第二面416c在包括旋转轴g在内的剖面中,具有与滚珠48的表面相比曲率半径更大的圆弧状的形状。在包括旋转轴g在内的剖面中,第二部分416的外周面416e具有圆弧状的形状。在包括旋转轴g在内的剖面中,第五面426c具有与滚珠48的表面相比曲率半径更大的圆弧状的形状。在包括旋转轴g在内的剖面中,第五部分426的外周面426e具有圆弧状的形状。在包括旋转轴g在内的剖面中,第八面436c具有与滚珠48的表面相比曲率半径更大的圆弧状的形状。在包括旋转轴g在内的剖面中,第八部分436的外周面436e具有圆弧状的形状。在包括旋转轴g在内的剖面中,第十一面446c具有与滚珠48的表面相比曲率半径更大的圆弧状的形状。在包括旋转轴g在内的剖面中,第十一部分446的外周面446e具有圆弧状的形状。作为滚动体的滚珠48配置为能够在外周面48a上与第二面416c、第五面426c、第八面436c和第十一面446c接触的同时滚动。需要说明的是,在包括旋转轴g在内的剖面中,四个滚动面可以形成为具有哥特式拱形。通过采用滚珠48作为滚动体,能够降低滚动轴承40的旋转阻力。

[0082]

(实施方式2)

[0083]

接着,说明本公开的脚轮1的实施方式2。实施方式2中的脚轮1具有与实施方式1的脚轮1基本上相同的结构,并起到同样的效果。但是,在实施方式2中,在安装部50包括罩部件、固定部件和密封部件的方面与实施方式1的情况不同。以下,将主要说明与实施方式1的情况不同的方面。

[0084]

图12是表示实施方式2中的脚轮1的结构的概略立体图。图13是将脚轮1沿图12中的e-e剖切时的剖视图。图14是将脚轮1沿图12中的f-f剖切时的剖视图。参照图12~图14,安装部50包括盖510、罩部件550、固定部件560和密封部件570。盖510包括本体部511、轴部512、第一周壁部513、外周部514和第二周壁部515。本体部511具有圆盘状的形状。从z轴方向俯视时,在本体部511的中央形成在厚度方向上贯通的贯通孔511c。轴部512从本体部511的厚度方向上的一个面511a沿z轴方向突出。轴部512具有中空圆筒状的形状。轴部512以由

轴部512的内壁包围的空间与贯通孔511c连通的方式配置。轴部512被插入到形成在脚轮1所要安装的部件上的插入口。第一周壁部513从本体部511的外缘向在z轴方向上与轴部512相反一的侧延伸。第一周壁部513具有圆环状的形状。外周部514从第一周壁部513的与本体部511相反的一侧的端部沿垂直于z轴方向的平面(x-y平面)延伸。外周部514具有平板环状的形状。第二周壁部515从外周部514的外缘向在z轴方向上与第一周壁部513相反的一侧延伸。第二周壁部515具有圆环状的形状。

[0085]

参照图15,固定部件560包括圆盘状的本体部561、突出部562和爪部563。在本体部561上,在周向上等间隔地形成多个在厚度方向上贯通的螺纹孔561a。在周向上相邻的螺纹孔561a之间形成有突出部562和爪部563。突出部562从本体部561的外周沿径向突出。突出部562在周向上等间隔地形成多个。在突出部562上形成有沿z轴方向贯通的螺纹孔562a。在径向上,从本体部561观察在与突出部562相反的一侧配置有爪部563。爪部563从本体部561的内周沿z轴方向延伸。

[0086]

参照图16,罩部件550包括平板环状的本体部551、外周壁部552、突出部553和内周壁部554。外周壁部552从本体部551的外缘沿z轴方向延伸。外周壁部552具有圆环状的形状。以从外周壁部552在z轴方向上的与本体部551相反的一侧的端部向径向内侧延伸的方式配置有突出部553。突出部553具有平板状的形状。在突出部553上形成有在厚度方向上贯通的贯通孔553。内周壁部554从本体部551的内缘起沿z轴方向延伸。内周壁部554具有圆环状的形状。

[0087]

参照图13和图14,密封部件570具有圆环状的形状。密封部件570包括橡胶部件570a和金属部件570b。橡胶部件570a具有圆环状的形状。橡胶部件570a包括平板环状的本体部571、和从本体部571沿径向突出的圆环状的第一唇部572和第二唇部573。金属部件570b具有在平板环状的本体部的外缘连接圆筒状的外周部而成的形状。金属部件570b与橡胶部件570a的一个端面和外周面接触。橡胶部件570a被固定于金属部件570b。

[0088]

参照图13,第二内圈44被嵌入到凸缘部25,滚动轴承40被设置于叉架20。参照图14,以使第七部分435的形成安装用孔431的位置、第十部分445的形成安装用孔441的位置以及形成螺纹孔22b的位置一致的方式配置滚动轴承40,并使螺栓583经由安装用孔431、441拧入螺纹孔22b。通过这样的方式,第一内圈43和第二内圈44被固定于叉架20。

[0089]

参照图15和图16,在由罩部件550中的本体部551、外周壁部552和内周壁部554包围的空间内嵌入有固定部件560。并且,以使罩部件550中的形成螺纹孔562a的位置与固定部件560中的形成贯通孔553a的位置一致的方式配置固定部件560。参照图14,以使第一部分415的形成安装用孔411的位置、第四部分425的形成安装用孔421的位置以及固定部件560的形成螺纹孔561a的位置一致的方式配置滚动轴承40,并使螺栓581经由安装用孔411、421拧入螺纹孔562a。

[0090]

参照图13,以使盖510的形成于外周部514的螺纹孔514a的形成位置、形成于罩部件550的贯通孔553a的形成位置以及固定部件560中的螺纹孔562a的形成位置一致的方式配置盖510、罩部件550和固定部件560,螺栓582与螺纹孔514a、贯通孔553a和螺纹孔562a紧固在一起。通过这样的方式,第一外圈41和第二外圈42被固定于安装部50。爪部563与第二外圈42的外周面抵接,凸缘部25与第二内圈44的内周面抵接,由此滚动轴承40的定心变得容易。

[0091]

在径向上的底座部24的外周面和内周壁部554的内周面之间配置有密封部件570。在本实施方式中,通过使金属部件570b向内周壁部554压入,密封部件570被固定于内周壁部554。以使第一唇部572和第二唇部573的前端与底座部24的外周面接触的方式配置密封部件570。在本实施方式中,以覆盖罩部件550中的外周壁部552的一个开口的方式配置盖510。通过采用这样的结构,形成迷宫部。因此,能够降低水、异物进入由盖510和罩部件550包围的空间内的可能性。在本实施方式中,密封部件570配置在外周壁部552的内周面和底座部24的外周面之间。通过采用这样的结构,能够进一步降低水、异物从形成于罩部件550和叉架20之间的间隙进入到由叉架20和安装部50包围的空间内的可能性。

[0092]

通过上述实施方式2的脚轮1,与实施方式1同样地也能够实现轻量化和在高度方向上的小型化,并能够降低制造成本。

[0093]

(实施方式3)

[0094]

接着,说明本公开的脚轮1的实施方式3。实施方式3中的脚轮1具有与实施方式1的脚轮1基本上相同的结构,并起到同样的效果。但是,在实施方式3中,盖510的结构与实施方式2的情况不同。以下,主要说明与实施方式2的情况不同的方面。

[0095]

图17是表示实施方式3中的脚轮1的结构的概略立体图。图18是将脚轮1沿图17中的h-h剖切时的剖视图。图19是将脚轮1沿图17中的j-j剖切时的剖视图。参照图17、图18和图19,安装部50包括盖510、罩部件550、固定部件560、密封部件570。盖510包括圆盘状的本体部521、第一周壁部522、第一外周部523、第二周壁部524和第二外周部525。第一周壁部522从本体部521的外缘沿z轴方向延伸。第一周壁部522具有圆环状的形状。第一外周部523从在z轴方向上与第一周壁部522的本体部521相反的一侧的端部沿径向延伸。第一外周部523具有平板环状的形状。在第一外周部523上,在周向上等间隔地形成多个在厚度方向上贯通的贯通孔523a。第二周壁部524以从第一外周部523的外缘起在径向上与第一周壁部522对置的方式延伸。第二周壁部524具有平板环状的形状。第二外周部525从在z轴方向上与第二周壁部524的第一外周部523相反的一侧的端部沿径向延伸。从z轴方向俯视时,第二外周部525的外形形状为圆角的长方形。第二外周部525的四个角部分别形成有在厚度方向上贯通的贯通孔525a。

[0096]

以使第一外周部523中的形成贯通孔523a的位置、形成于罩部件550的贯通孔553a的形成位置以及固定部件560中的形成螺纹孔562a的位置一致的方式配置盖510,并拧入螺栓582。通过这样的方式,第一外圈41和第二外圈42被固定于安装部50。通过这样配置罩部件550,能够降低异物进入由叉架20和安装部50包围的空间内的可能性。而且,通过配置罩部件550和密封部件570,能够进一步降低水、异物进入由叉架20和安装部50包围的空间内的可能性。

[0097]

通过上述实施方式3的脚轮1,与实施方式1同样地也能够实现轻量化和在高度方向上的小型化,并能够降低制造成本。

[0098]

本实施方式中的脚轮1以使形成在脚轮1所要安装的部件上的螺纹孔的位置与第二外周部525的形成贯通孔525a的位置一致的方式配置,并拧入螺钉。本实施方式中的脚轮1如上述那样安装。

[0099]

应当理解,本次公开的实施方式在所有方面都是示例性的,不以任何方式进行限制。本发明的范围由权利要求的范围而非上述说明来规定,并且旨在包括在与权利要求等

同的含义和范围内的所有修改。

[0100]

附图文字说明

[0101]

1:脚轮,10:车轮,17:第四十三部分,20:叉架,21、22:支承部,22b、502、502a、514a、561a、562a:螺纹孔,23:连接部,24:底座部,25:凸缘部,31:第一滚动面,32:第二滚动面,33:第三滚动面,34:第四滚动面,37、437:第九部分,40:滚动轴承,40a:外圈,40b:内圈,40c:辊,41:第一外圈,41a、42a、43a、44a:锻造流线,42:第二外圈,43:第一内圈,44:第二内圈,45:第一辊,45a、46a、48a、416e、417b、426e、427b、436a、436e、437a、446a、446e、447a:外周面,45b、45c、46b、46c:端面,46:第二辊,48:滚珠,50:安装部,411、421、431、441:安装用孔,412、423、432、443、502、553、562:突出部,413、422、433、442、443、501c、511c、523a、525a、553、553a:贯通孔,415:第一部分,415a、425a、435a、445a、501a、511a:面,416:第二部分,416a、417a、426a、427a、437b、447b:内周面,416b:第一面,416c:第二面,416d:第三面,417:第三部分,425:第四部分,426:第五部分,426b:第四面,426c:第五面,426d:第六面,427:第六部分,435:第七部分,436:第八部分,436b:第七面,436c:第八面,436d:第九面,445:第十部分,446:第十一部分,446b:第十面,446c:第十一面,446d:第十二面,447:第十二部分,501、511、521、551、561、571:本体部,503、563:爪部,504、512:轴部,510:盖,513、522:第一周壁部,514:外周部,515、524:第二周壁部,523:第一外周部,525:第二外周部,550:罩部件,552:外周壁部,554:内周壁部,560:固定部件,570:密封部件,570a:橡胶部件,570b:金属部件,572:第一唇部,573:第二唇部,581、582、583、584:螺栓。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。