1.本发明属于船舶建造技术领域,具体涉及一种船舶舾装件单坡口焊接安装方法。

背景技术:

2.船舶设计时通常采用舾装件来实现某种使用功能,如集装箱箱脚、固定直升机或车辆的系留穴、舱口盖堆放座以及绑扎拉环等,常规的设计是舾装件与船体都要开坡口,舾装件边缘的坡口由设备厂机加工而成,船体侧坡口无法数控切割,是由工人在安装舾装件时手工切割。现有的舾装件安装连接设计方法,依赖人工作业,自动化效率低,产品建造质量不高,这与当前自动化、智能化的精益造船理念不符。

技术实现要素:

3.针对现有技术中存在的问题,本发明提供一种船舶舾装件单坡口焊接安装方法,本发明能够满足船舶建造的规范要求,具有安装方便、节能高效、产品质量好的优点。

4.为实现上述目的,本发明采用以下技术方案:

5.本发明提供一种船舶舾装件单坡口焊接安装方法,包括以下步骤:

6.步骤一、在舾装件的正面沿舾装件的一周开设坡口,在船体结构板上开设安装孔,安装孔的直径略大于舾装件的外径;

7.步骤二、将舾装件穿过安装孔,舾装件的正面与船体结构板之间的坡口通过焊接的方式连接;舾装件的反面与船体结构板之间通过填充角焊缝的方式连接;

8.步骤三、焊接船体结构加强与舾装件。

9.作为优选的技术方案,所述步骤一中,坡口的角度为35度

‑

45度,坡口的深度为8

‑

10mm。

10.作为优选的技术方案,所述步骤一中,安装孔的直径比舾装件的外径大1

‑

2毫米。

11.作为优选的技术方案,所述步骤二中,舾装件正面与船体结构板之间、舾装件反面与船体结构板之间的焊接采用药芯焊丝二氧化碳气体保护焊,焊丝直径为1.2毫米。

12.作为优选的技术方案,舾装件与船体结构板之间的焊接包括打底焊、填充焊及盖面焊,电流极性为dcep;打底焊的电流为198

‑

242安,电压为23

‑

27伏,焊接速度为15

‑

25.1厘米/分钟,热输入为12.3

‑

20.5千焦/厘米;填充焊的电流为216

‑

264安,电压为25

‑

29伏,焊接速度为20.2

‑

33.7厘米/分钟,热输入为10.7

‑

17.9千焦/厘米;盖面焊的电流为216

‑

264安,电压为25

‑

29伏,焊接速度为20.2

‑

33.7厘米/分钟,热输入为10.7

‑

17.9千焦/厘米。

13.作为优选的技术方案,若舾装件的直径小于300毫米,舾装件与船体结构板分两段焊接,焊接的方向为顺时针;若舾装件的直径大于300毫米,舾装件与船体结构板分四段焊接,焊接的方向为顺时针,焊接的顺序为对角线交错焊接。

14.作为优选的技术方案,所述步骤一中,舾装件采用预先机加工的方式开设坡口。

15.本发明设计采用舾装件单侧开设焊接坡口的连接形式以及严格的焊接工艺控制,使得船舶舾装件的安装具有方便、节能高效、产品质量好的优点。本发明的设计方法简单,

能够满足船舶规范要求,同时能够满足舾装件的使用功能要求,适用于船舶上诸如拉环、箱脚、系留穴等舾装件的安装连接设计。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

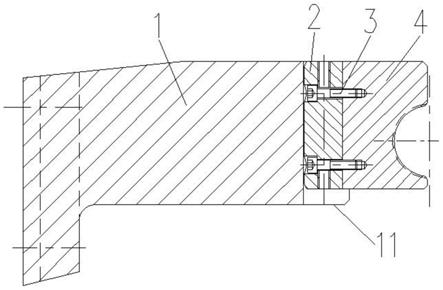

17.图1为本发明船舶舾装件的安装结构示意图。

18.图2为图1沿a

‑

a方向的剖视图。

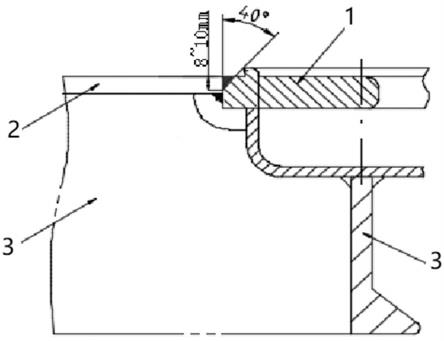

19.图3为本发明船舶舾装件的焊接结构示意图之一。

20.图4为本发明船舶舾装件的焊接结构示意图之二。

21.其中,附图标记具体说明如下:舾装件1、船体结构板2、船体结构加强3。

具体实施方式

22.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.本实施例提供一种船舶舾装件单坡口焊接安装方法,舾装件1的边缘坡口采用机加工的方式根据具体设计要求预先完成加工,但不局限于机加工的形式,船体结构板2可以是船体结构甲板或舱壁,船体结构板2与船体结构加强3上的开孔均由数控切割机完成,舾装件1安装根据评定合格的焊接参数要求进行焊接,焊接时的焊接顺序和方向应根据舾装件1的外形尺寸灵活调整。

24.本实施例的方法具体包括以下步骤:

25.步骤一、在舾装件1的正面沿舾装件1的一周开设坡口,坡口的角度为35度

‑

45度,坡口的深度为8

‑

10mm。在船体结构板2上开设安装孔,安装孔的直径略大于舾装件1的外径,安装孔的直径比舾装件1的外径大1

‑

2毫米。

26.步骤二、将舾装件1穿过安装孔,舾装件1的正面与船体结构板2之间的坡口通过焊接的方式连接;舾装件1的反面与船体结构板2之间通过填充角焊缝的方式连接。舾装件1正面与船体结构板2之间、舾装件1反面与船体结构板2之间的焊接采用药芯焊丝二氧化碳气体保护焊,焊丝直径为1.2毫米。舾装件1与船体结构板2之间的焊接包括打底焊、填充焊及盖面焊,电流极性为dcep;打底焊的电流为198

‑

242安,电压为23

‑

27伏,焊接速度为15

‑

25.1厘米/分钟,热输入为12.3

‑

20.5千焦/厘米;填充焊的电流为216

‑

264安,电压为25

‑

29伏,焊接速度为20.2

‑

33.7厘米/分钟,热输入为10.7

‑

17.9千焦/厘米;盖面焊的电流为216

‑

264安,电压为25

‑

29伏,焊接速度为20.2

‑

33.7厘米/分钟,热输入为10.7

‑

17.9千焦/厘米,具体焊接参数见表1。焊接顺序根据舾装件1的外形尺寸可分为两种:直径≤300mm时,按照图3要求,从a

→

b,分两段,顺时针方向焊接;直径>300mm时,按照图4要求,从a

→

b

→

c

→

d,分四

段,对角线交错焊接。

27.步骤三、焊接船体结构加强3与舾装件1。

[0028][0029]

尽管上述实施例已对本发明作出具体描述,但是对于本领域的普通技术人员来说,应该理解为可以在不脱离本发明的精神以及范围之内基于本发明公开的内容进行修改或改进,这些修改和改进都在本发明的精神以及范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。