1.本发明属于旋压成形技术领域,具体地说是一种消除环向充筋高度差的带螺旋筋筒循环转向旋压成形方法。

背景技术:

2.带螺旋内筋筒形件因其内部设计有双向螺旋交叉的加强筋,能够大幅提高构件整体的强度和刚度,是航空航天及武器装备领域亟需的关键构件。旋压可以通过旋轮的局部加载同时实现构件内筋的充填和轮廓的成形,是实现带螺旋内筋筒形件高性能整体成形制造的优势技术。然而,由于该类构件环向有两个不同旋向的螺旋内筋,这两个不同旋向的螺旋内筋在传统单转向旋压芯模单一方向旋转模式下会出现充填高度不相等的缺陷,严重影响构件的成形质量。因此,如何控制带螺旋内筋筒形件在传统单转向旋压成形中出现的不同旋向螺旋内筋充填高度差异已成为带螺旋内筋筒形件旋压成形亟待解决的关键技术问题。

3.目前,在带螺旋内筋筒形件旋压不同旋向螺旋内筋充填高度差异消除方法上尚未有报道。文献xia,q.x.,sun,l.y.,cheng,x.q.,et al.2009.analysis of the forming defects of the trapezoidal inner-gear spinning.proceedings of the international conference on industrial engineering and engineering management,2333-2337.发现带纵向内筋筒形件在传统单转向旋压过程中出现内筋形状不对称缺陷,由此提出了采用两道次旋压的成形方法,其中两个道次的芯模采用不同的旋转方向,该方法在一定程度上可以减小内筋形状不对称程度。然而,该方法依赖于两个道次旋轮压下量的分配比例的精确计算,且该比例受多个旋压工艺参数影响,因此该方法不具有通用性。且对于带螺旋内筋筒形件而言,采用两个旋压道次成形会出现筋错移,因此只能采用一道次旋压成形,故该方法对消除带螺旋内筋筒形件旋压不同旋向螺旋内筋的充填高度差异是不适用的。

技术实现要素:

4.本发明的目的,是要提供一种消除环向充筋高度差的带螺旋筋筒循环转向旋压成形方法,以消除带螺旋内筋筒形件在传统单转向旋压成形中出现的不同旋向螺旋内筋充填高度差异。

5.本发明为实现上述目的,所采用的技术方法如下:

6.一种消除环向充筋高度差的带螺旋筋筒循环转向旋压成形方法,该方法为将筒形工件固定在设有螺旋筋槽的芯模上,在筒形工件上设置旋轮,芯模按顺时针方向和逆时针方向循环交替旋转,并带动筒形工件旋转;筒形工件旋转过程中,旋轮进行轴向进给,使得芯模螺旋筋槽上方的筒形工件部分在旋轮的碾压下进入芯模的螺旋筋槽,形成螺旋内筋,得到带螺旋内筋的筒体。

7.作为限定:芯模按顺时针和逆时针的方向循环交替旋转的过程为:芯模按照顺时

针方向旋转,转速由0增加至s,达到s后旋轮轴向进给,当轴向进给行程达到δz后停止进给,转速开始由s减小至0,芯模再按照逆时针方向旋转,转速由0增加至s,达到s后旋轮轴向进给,当轴向进给行程达到δz后停止进给,转速开始由s减小至0;芯模按照上述过程进行顺时针和逆时针的方向循环交替旋转;s为预设的转速,δz为预设的轴向进给的行程。

8.作为进一步限定:轴向进给行程δz的计算公式为:式中,i为每个旋转方向内不同螺旋内筋被旋轮碾压的次数,f为旋轮的进给比,n为旋轮数量。

9.本发明由于采用了上述方案,与现有技术相比,所取得的有益效果是:

10.(1)本发明提供的消除环向充筋高度差的带螺旋筋筒循环转向旋压成形方法,通过旋轮轴向进给过程中循环地改变芯模的旋转方向,使得旋轮在工件上的加载轨迹由传统单转向旋压中的单螺旋加载轨迹改变为循环交替的两个不同旋向的螺旋加载轨迹,进而使得两个不同旋向的螺旋内筋的相对螺旋方向和环向筋间距均发生循环的改变,因此,这两个不同旋向的螺旋内筋在充填过程中的充填趋势强弱和可充填材料多少也发生循环的改变,使得两个内筋在充填趋势强弱的差异和可充填材料多少的差异均能在充填过程中得到消除,最终消除这两个不同旋向螺旋内筋的充填高度差异。

11.(2)本发明提供的消除环向充筋高度差的带螺旋筋筒循环转向旋压成形方法,可以在原有的传统的旋压平台上进行,且不需要增加其余的辅助装置,操作简单。

12.本发明适用于带螺旋内筋筒体的旋压成形。

附图说明

13.下面结合附图及具体实施例对本发明作更进一步详细说明。

14.图1为带螺旋内筋筒体的结构示意图;

15.图2为消除环向充筋高度差的带螺旋筋筒循环转向旋压成形方法示意图;

16.图3为芯模转速和旋轮轴向进给行程随时间变化关系图;

17.图4为带螺旋內筋的筒件一个横截面上不同旋向螺旋内筋高度的对比示意图;

18.图5为芯模逆时针旋转下和顺时针旋转下的螺旋加载轨迹;

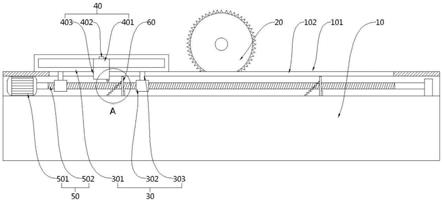

19.图中:1、右旋向螺旋内筋;2、左旋向螺旋内筋;3、芯模;4、螺旋筋槽;5、旋轮;6、筒形工件;7、螺旋内筋;8、右旋向螺旋加载轨迹;9、左旋向螺旋加载轨迹。

具体实施方式

20.下面结合实施例对本发明作进一步说明,但本领域的技术人员应当理解,本发明并不限于以下实施例,任何在本发明具体实施例基础上做出的改进和等效变化,都在本发明权利要求保护的范围之内。

21.实施例 消除环向充筋高度差的带螺旋筋筒循环转向旋压成形方法

22.带螺旋内筋7的筒体的结构示意图如图1所示,筒体为中空薄壁结构,内表面包含有两种不同旋向的螺旋内筋7,即右旋向螺旋内筋1和左旋向螺旋内筋2,两种不同旋向的螺旋内筋7交叉分布,能够大幅度提高该中空薄壁筒体整体的强度和刚度。

23.一种消除环向充筋高度差的带螺旋筋筒循环转向旋压成形方法,其示意图如图2所示,该方法具体为将筒形工件6固定在设有螺旋筋槽4的芯模3上,在筒形工件6的上设置

旋轮5,芯模3按顺时针方向和逆时针方向循环交替旋转,并带动筒形工件6旋转;筒形工件6旋转过程中,旋轮5进行轴向进给,使得芯模3螺旋筋槽4上方的筒形工件6部分在旋轮5的碾压下进入芯模3的螺旋筋槽4,形成螺旋内筋7,得到带螺旋内筋7的筒体。

24.芯模3按顺时针和逆时针的方向循环交替旋转的过程为:芯模3按照顺时针方向旋转,转速由0增加至s,达到s后旋轮轴向进给,当轴向进给行程达到δz后停止进给,同时转速开始由s减小至0,芯模再按照逆时针方向旋转,转速由0增加至s,达到s后旋轮轴向进给,当轴向进给行程达到δz后停止进给,同时转速开始由s减小至0;芯模3按照上述过程进行顺时针和逆时针的方向循环交替旋转;s为预设的转速,δz为预设的轴向进给的行程。

25.芯模3的转速和旋轮5的轴向进给行程随时间变化关系如图3所示,轴向进给行程δz的计算公式为:式中,i为每个旋转方向内不同螺旋内筋7被旋轮5碾压的次数,f为旋轮5的进给比,即旋轮5进给速度与芯模3转速的比值,单位为mm/r,n为旋轮5数量。

26.每个旋转方向内不同螺旋内筋7被旋轮5碾压的次数一般为1-4次,即i=1,2,3,4;筒形件旋压常用的进给比范围为0.5-3.0mm/r,即f=0.5-3.0mm/r;筒形件旋压常采用单旋轮,双旋轮或三旋轮的方式,即n=1,2,3;本实施例中每个旋转方向内不同螺旋内筋7被旋轮5碾压的次数采用2,即i=2,进给比f=1.5mm/r,旋轮5数量n=2,因此轴向进给行程δz=1.5mm;旋压过程中芯模的转速一般采用30-300r/min,由于内筋充填过程中较大的转速会引起机床大的振动,本实施例采用s=60r/min;

27.传统单转向旋压成形是通过芯模3逆时针旋转,对应右旋向螺旋加载轨迹,得到的带螺旋內筋7的筒件,一个横截面上不同旋向螺旋内筋7高度的对比示意图如图4(a)所示,右旋向螺旋内筋1的高度为h

′r,左旋向螺旋内筋2的高度为h

′

l

,h

′r≠h

′

l

;本实施例方法得到的带螺旋內筋7的筒件,相同的横截面上不同旋向的螺旋内筋7高度的对比示意图如图4(b)所示,右旋向螺旋内筋1的高度为hr,左旋向螺旋内筋2的高度为h

l

,hr=h

l

。

28.芯模3逆时针旋转下的右旋向螺旋加载轨迹8如图5(a)所示,此时右旋向螺旋内筋1与右旋向螺旋加载轨迹8的相对螺旋方向相同,因此右旋向螺旋内筋1在充填过程中表现出弱的充填趋势;而左旋向螺旋内筋2与右旋向螺旋加载轨迹8的相对螺旋方向相反,在充填过程中表现出强的充填趋势。同时,在图5(a)所示的同一个横截面上,右旋向螺旋内筋1的环向筋间距d1较小,而左旋向螺旋内筋2的环向筋间距d2较大,因此在该截面位置上右旋向螺旋内筋1在充填过程的充填材料较少,而左旋向螺旋内筋2在充填过程的充填材料较多。芯模3顺时针旋转下的左旋向螺旋加载轨迹9如图5(b)所示,此时右旋向螺旋内筋1与左旋向螺旋加载轨迹9的相对螺旋方向相反,因此右旋向螺旋内筋1在充填过程中表现出强的充填趋势;而左旋向螺旋内筋2与左旋向螺旋加载轨迹9的相对螺旋方向相同,在充填过程中表现出弱的充填趋势。同时,在图5(b)中右旋向螺旋内筋1的环向筋间距d1较大,而左旋向螺旋内筋2的环向筋间距d2较小,因此在该截面位置上右旋向螺旋内筋1在充填过程的充填材料较多,而左旋向螺旋内筋2在充填过程的充填材料较少。综上,芯模3逆时针旋转和顺时针旋转下两个不同旋向的螺旋内筋7的相对螺旋方向和环向筋间距发生相互转换。因此,采用芯模3循环转向的方法,可以使得这两个不同旋向的螺旋内筋7在充填过程中的充填趋势强弱和可充填材料多少也发生循环的改变,进而消除这两个不同旋向的螺旋内筋7在充填趋势强弱的差异和可充填材料多少的差异,最终消除这两个不同旋向的螺旋内筋7的充

填高度差异。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。