1.本发明有关于一种缺陷特征阈值取得装置、应用其的影像检测系统及方法。

背景技术:

2.在迎来4k与8k显示器的时代后,对光学膜或光学膜片的缺陷的检出要求也随之提高。传统的做法是,以人为经验判断而设定出缺陷检验阈值。然而,人为决定阈值的方式是耗时且没效率,须不断地人为试误方能决定出一堪用的阈值。

3.因此,如何快速决定一适当阈值,以增加对缺陷的判断准确度以及降低对良品的误判率,成为本技术领域业者努力目标之一。

技术实现要素:

4.本发明是有关于一种缺陷特征阈值取得装置、应用其的影像检测系统及方法,能改善前述习知问题。

5.根据本发明的一实施例,提出一种缺陷特征阈值取得装置。缺陷特征阈值取得装置包括一分群器及一缺陷特征阈值取得器。分群器用以判断复数个缺陷特征值是否可区分成一第一群组及一第二群组。缺陷特征阈值取得器用以:当此些缺陷特征值可区分成第一群组及第二群组,合成第一群组的此些缺陷特征值与第二群组的此些缺陷特征值为一合成特征曲线;及,取得合成特征曲线的一缺陷特征阈值。

6.根据本发明的另一实施例,提出一种影像检测系统。影像检测系统包括一缺陷特征阈值取得装置及一影像检测装置。缺陷特征阈值取得装置包括一分群器及一缺陷特征阈值取得器。分群器用以判断复数个缺陷特征值是否可区分成一第一群组及一第二群组。缺陷特征阈值取得器用以:当此些缺陷特征值可区分成第一群组及第二群组,合成第一群组的此些缺陷特征值与第二群组的此些缺陷特征值为一合成特征曲线;及,取得合成特征曲线的一缺陷特征阈值。影像检测装置包括一摄像器及一处理器。摄像器用以撷取一光学膜的一光学膜初始影像。处理器用以:分析光学膜初始影像,取得光学膜初始影像的数个检测缺陷点,其中各检测缺陷点具有一检测特征值;及,保留大于缺陷特征阈值的此些检测特征值所对应的此些检测缺陷点且删除小于缺陷特征阈值的此些检测特征值所对应的此些检测缺陷点,并据以输出一光学膜输出影像。

7.根据本发明的另一实施例,提出一种缺陷特征阈值取得方法。缺陷特征阈值取得方法包括以下步骤:判断数个缺陷特征值是否可区分成一第一群组及一第二群组;当此些缺陷特征值可区分成第一群组及第二群组,合成第一群组的此些缺陷特征值与第二群组的此些缺陷特征值为一合成特征曲线;以及,取得合成特征曲线的一缺陷特征阈值。

8.根据本发明的另一实施例,提出一种影像检测方法。影像检测方法包括以下步骤:判断数个缺陷特征值是否可区分成一第一群组及一第二群组;当此些缺陷特征值可区分成第一群组及第二群组,合成第一群组的此些缺陷特征值与第二群组的此些缺陷特征值为一合成特征曲线;取得合成特征曲线的一缺陷特征阈值;输出缺陷特征阈值;撷取一光学膜的

一光学膜初始影像;分析光学膜初始影像,取得光学膜初始影像的数个检测缺陷点,其中各检测缺陷点具有一检测特征值;以及,保留大于缺陷特征阈值的此些检测特征值所对应的此些检测缺陷点且删除小于缺陷特征阈值的此些检测特征值所对应的此些检测缺陷点,并据以输出一光学膜输出影像。

9.为了对本发明的上述及其他方面有更佳的了解,下文特举实施例,并配合所附附图详细说明如下。

附图说明

10.图1为依照本发明一实施例的影像检测系统的功能方块图。

11.图2a~2c为本发明实施例的数种缺陷特征值的示意图。

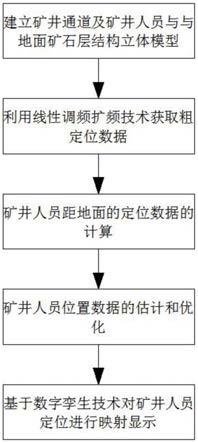

12.图3a为依照本发明一实施例的缺陷特征阈值取得方法的流程图。

13.图3b为依照本发明一实施例的判断数个缺陷特征值是否可区分成两群的流程图。

14.图4为依照本发明一实施例的数个缺陷特征阈值分成两群的示意图。

15.图5为图4的此些缺陷特征值的合成特征曲线。

16.图6a为图1的影像检测装置撷取光学膜的光学膜初始影像的示意图。

17.图6b为图6a的摄像器所撷取的光学膜初始影像的示意图。

18.图6c为图1的影像检测装置所输出的光学膜输出影像的示意图。

19.图6d为图6a的光学膜的示意图。

20.其中,附图标记:

21.10:影像检测系统

22.100:缺陷特征阈值取得装置

23.110:分群器

24.120:缺陷特征阈值取得器

25.200:影像检测装置

26.210:摄像器

27.220:处理器

28.230:发光器

29.300:比对装置

30.d1:第一常态分布群

31.d2:第二常态分布群

32.dp1~dp4:检测缺陷点

33.df1:缺陷特征值

34.ft:缺陷特征阈值

35.p1:光学膜

36.p11~p14:光学膜片

37.sc:合成特征曲线

38.sc1,sc2:常态分布曲线

39.g1:第一群组

40.g2:第二群组

41.gv1:上灰阶和

42.gv2:下灰阶和

43.l1:照明光

44.mp1:光学膜初始影像

45.mp2:光学膜输出影像

46.n1:第一样本数

47.n2:第二样本数

48.r1:漏检率

49.r11,r12,r21:数量

50.r2:虚报率

51.s110~s140:步骤

52.tp1,tp2:实际缺陷点

53.u1:第一均值

54.u2:第二均值

55.σ1:第一标准差

56.σ2:第二标准差

具体实施方式

57.请参照图1,其为依照本发明一实施例的影像检测系统10的功能方块图。影像检测系统10包括缺陷特征阈值取得装置100、影像检测装置200及比对装置300。缺陷特征阈值取得装置100包括分群器110及缺陷特征阈值取得器120。影像检测装置200包括摄像器210、处理器220及发光器230。缺陷特征阈值取得装置100、影像检测装置200与比对装置300的至少一者可以构成自动光学检测系统(automated optical inspection,aoi)。

58.缺陷特征阈值取得装置100的分群器110用以判断数个缺陷特征值df1是否可区分成第一群组g1及第二群组g2。缺陷特征阈值取得器120用以:当此些缺陷特征值df1可区分成第一群组g1及第二群组g2,合成第一群组g1的数个缺陷特征值df1与第二群组g2的数个缺陷特征值df1为一合成特征曲线sc;以及,取得合成特征曲线sc的缺陷特征阈值ft。相较于习知以人为经验取得缺陷特征阈值ft的方式,本发明实施例通过计算机运算取得缺陷特征阈值ft,可减少人工成本、降低人为误判机率且可增加缺陷判断精准度。此外,本发明实施例不限定缺陷特征值df1的数量,其可等于或多于2笔,其实际数量视缺陷数量而定。

59.在一实施例中,分群器110及缺陷特征阈值取得器120的至少一者例如是采用半导体制程形成的电路结构。在一实施例中,分群器110以及缺陷特征阈值取得器120可整合成单一元件,或其至少一者可整合至处理器(未绘示)或控制器(未绘示)中。

60.缺陷特征值df1例如是依照光学膜影像分析结果(例如,由影像检测装置200执行),有机会被判定为缺陷的检测点。以下先介绍本发明实施例的数种缺陷特征值的定义。

61.请参照图2a~2c,其绘制本发明实施例的数种缺陷特征值df1的示意图。如图2a所示,当光学膜的一检测点的灰阶值沿光学膜幅宽位置(如,图6a的x轴向)超出上阀值的尺寸大于一预设尺寸时,该检测点可被判定为缺陷点,该缺陷点的尺寸定义为缺陷特征值df1。如图2b所示,当光学膜的一检测点的最强灰阶值离背景值最远的差值(称“峰值”)超过一预

设峰值时,该检测点可被判定为缺陷点,该缺陷点的峰值定义为缺陷特征值df1。如图2c所示,当光学膜的一检测点的上灰阶和gv1(灰阶值超出上阀值的面积)与下灰阶和gv2(灰阶值超出下阀值的面积)的浓度和(即,gv1 gv2)超出一预设浓度和时,该检测点可被判定为缺陷点,该缺陷点的浓度和定义为缺陷特征值df1。本发明实施例不限定前述预设尺寸、预设峰值及预设浓度和的数值,其可视实际状况而定。此外,本发明实施例的缺陷种类不限于前述三种定义,其也可以是其它类型的定义。

62.在一实施例中,光学膜缺陷可分成重复缺陷及非重复缺陷。重复缺陷例如是经过滚轮而产生的缺陷及触摸(如摩擦)而产生的缺陷;例如,重复缺陷包括刮痕、凹痕,印痕、直线、白点、斑点等。非重复缺陷例如是光学膜本身的缺陷(与滚轮及触摸无关),例如,由光学膜上的颗粒污染引起,并且不以预定间隔在光学膜上再现(即非规则性出现);例如,非重复性缺陷包括黑点、白点、刮痕、橘皮、气泡、片、膜表面或膜中的黑/棕色区域等。

63.以下以图3a说明缺陷特征阈值取得方法。

64.请参照图3a,其为依照本发明一实施例的缺陷特征阈值取得方法的流程图。

65.在步骤s110中,分群器110判断数个缺陷特征值df1是否可区分成第一群组g1及第二群组g2。缺陷特征值df1例如是前述三种缺陷特征值之一,然亦可为其它类型的缺陷特征值。在本实施例中,缺陷特征值df1以图2b的“峰值”为例说明。若数个缺陷特征值df1可区分成第一群组g1及第二群组g2,流程进入步骤s120;若数个缺陷特征值df1无法区分成第一群组g1及第二群组g2,流程进入步骤s140。

66.分群器110可采用数种方式判断数个缺陷特征值df1是否可区分成第一群组g1及第二群组g2,本发明实施例并不限定所采方法/技术。以下介绍其中一种方式。请参照图3b,其为依照本发明一实施例的判断数个缺陷特征值df1是否可区分成两群的流程图。

67.在步骤s111,请同时参照图4,其为依照本发明一实施例的数个缺陷特征阈值df1分成两群的示意图。分群器110取得数个缺陷特征值df1的常态分布。如图4所示,横轴表示此些缺陷特征值df1的分布,纵轴表示不同数值的缺陷特征值df1的出现机率。如图所示,数个缺陷特征值df1的常态分布呈现双峰变化,表示此些缺陷特征值df1有可能可区分成有意义的两群,例如,此些缺陷特征值df1可区别成双峰常态分布或多峰常态分布,或具备统计学意义的区别性。

68.在步骤s112,分群器110取得此些缺陷特征阈值df1的常态分布的第一常态分布群d1及第二常态分布群d2。第一常态分布群d1为数个缺陷特征值df1的常态分布的其中一个峰群,而第二常态分布群d2为数个缺陷特征值df1的常态分布的另一个峰群。

69.在步骤s113,分群器110可采用例如是统计学方法,取得第一常态分布群d1的第一均值u1、第一标准差σ1及第一样本数n1。

70.在步骤s114,分群器110可采用例如是统计学方法,取得第二常态分布群d2的第二均值u2、第二标准差σ2及第二样本数n2。

71.在步骤s115,分群器110取得第一均值u1、第一标准差σ1、第一样本数n1、第二均值u2、第二标准差σ2及第二样本数n2的t检验(t-test)的p值。p值可依据t值查表取得。t值可由下式(1)取得。取得t值后,若t值等于或大于临界值(如,1.684,然不以此为限),则对应的p值可判断为小于一分群预设值(如,0.05);若t值小于此临界值,则对应的p值可判断为大于分群预设值。

[0072][0073]

在步骤s116,分群器110判断p值是否小于分群预设值。当p值小于分群预设值,表示图4的第一常态分布群d1与第二常态分布群d2为有意义的两群,因而分别界定为第一群组g1及第二群组g2,流程继续进入步骤s120(图3a);当p值大于分群预设值,表示第一常态分布群d1与第二常态分布群d2为无意义或区别性低的两群,因而无法分别界定为第一群组g1及第二群组g2,则流程进入步骤s140(图3a)。

[0074]

虽然本发明实施例的数个缺陷特征值是否可分群的判断取决于p值为例说明,然只要可判断数个缺陷特征值是否可分群即可,本发明实施例不限定数个缺陷特征值是否可分群的判断方法。

[0075]

如图4所示,愈靠近第一群组g1的第一均值u1的缺陷特征值df1属于非实害缺陷的机率愈大,而愈靠近第二群组g2的第二均值u2的缺陷特征值df1属于实害缺陷的机率愈大。第一群组g1与第二群组g2中存在一缺陷特征阈值,此缺陷特征阈值攸关缺陷判断精确度的高低。详言之,属于第一群组g1的缺陷特征值df1及属于第二群组g2的缺陷特征值df1部分重叠,当所决定的缺陷特征阈值愈接近第一群组g1的第一均值u1时,在缺陷判断上,可能增加“实害缺陷点误判成非实害缺陷点”的机率;当所决定的缺陷特征阈值愈接近第二群组g2的第二均值u2时,在缺陷判断上,可能增加“非实害缺陷点误判成实害缺陷点”的机率。因此,缺陷特征阈值的适当与否确实攸关缺陷判断精确度的高低。

[0076]

以下介绍本发明如何取得缺陷特征阈值的其中一种实施例(例如,步骤s120及s130)。

[0077]

在步骤s120中,请参照图5,其为图4的此些缺陷特征值df1的合成特征曲线sc。缺陷特征阈值取得器120合成第一群组g1的此些缺陷特征值df1与第二群组g2的此些缺陷特征值df1为合成特征曲线sc。

[0078]

在一实施例中,合成特征曲线sc可由下式(2)取得。在式(2)中,sc1表示第一群组g1的此些缺陷特征值df1的第一常态分布曲线,sc2表示第二群组g2的此些缺陷特征值df1的第二常态分布曲线,而x表示缺陷特征值df1的变化。合成特征曲线sc为第一常态分布曲线sc1与第二常态分布曲线sc2的合成特征曲线。

[0079][0079][0080]

在步骤s130中,缺陷特征阈值取得器120可取得合成特征曲线sc的缺陷特征阈值ft。缺陷特征阈值ft例如是合成特征曲线sc的极小值(如,鞍点)。缺陷特征阈值取得器120可采用合适的数学方法取得合成特征曲线sc的极小值或合成特征曲线sc中第一均值u1与第二均值u2之间曲线段的极小值。前述数学方法例如是微分与梯度下降法,然亦可为其它最优化方法或极值计算方法。

[0081]

在步骤s140中,由于此些缺陷特征值df1无法区分成第一群组g1及第二群组g2,可改变缺陷种类,然后流程回到步骤s110,判断改变的缺陷种类的此些缺陷特征值df1是否可区分成第一群组g1及第二群组g2。详言之,原本的缺陷特征值df1的种类为峰值,当属于峰值种类的此些缺陷特征值df1无法区分成两群组时,分群器110或操作员可改以属于不同缺

陷种类(如,图2a的尺寸或图2c的浓度和)的数个缺陷特征值df1,重新执行步骤图3a的流程。在实施例中,当此些缺陷特征值df1无法区分成两群组时,分群器110或操作员可持续变更缺陷种类,直到取得缺陷特征阈值ft为止。

[0082]

在取得缺陷特征阈值ft后,缺陷特征阈值取得装置100可将缺陷特征阈值ft输出至影像检测装置200。影像检测装置200可依据缺陷特征阈值ft,产生一光学膜输出影像mp2(光学膜输出影像mp2标示于图1),其中光学膜输出影像mp2显示有检测缺陷点,以供比对装置300或品管人员验证缺陷特征阈值ft的可靠度。

[0083]

请参照图6a~6d,图6a为图1的影像检测装置200撷取光学膜p1的光学膜初始影像mp1的示意图,图6b为图6a的摄像器210所撷取的光学膜初始影像mp1的示意图,图6c为图1的影像检测装置200所输出的光学膜输出影像mp2的示意图,图6d为图6a的光学膜p1的示意图。

[0084]

如图6a所示,发光器230发出照明光l1朝向光学膜p1。光学膜p1可为一单层或多层膜片,例如可为一偏光片、相位差膜、增亮膜或其他对光学的增益、配向、补偿、转向、直交、扩散、保护、防黏、耐刮、抗眩、反射抑制、高折射率等有所帮助的膜片;于前述偏光片的至少一面附着有保护薄膜的偏光板、相位差薄膜等;保护薄膜,材料例如可选自:纤维素系树脂、丙烯酸系树脂、非结晶性聚烯烃系树脂、聚酯系树脂、聚碳酸酯系树脂及其组合,但本发明不限于这些薄膜。

[0085]

如图6a所示,摄像器210撷取光学膜p1的光学膜初始影像mp1。处理器220例如是采用半导体制程形成的电路结构。处理器220用以:分析光学膜初始影像mp1,取得光学膜初始影像mp1的数个检测缺陷点,其中各检测缺陷点具有检测特征值,其中检测特征值具有与缺陷特征值相似或相同的定义;以及,保留大于缺陷特征阈值ft的此些检测特征值所对应的此些检测缺陷点(称“实害缺陷点”,为影像检测装置200依据缺陷特征阈值ft判定)且删除小于缺陷特征阈值ft的此些检测特征值所对应的此些检测缺陷点(称“非实害缺陷点”,为影像检测装置200依据缺陷特征阈值ft判定),并据以输出光学膜输出影像mp2。在一实施例中,对于保留的检测缺陷点,处理器220可于光学膜输出影像mp2划记(增加记号影像)表示,因此光学膜输出影像mp2显示有保留的检测缺陷点。

[0086]

以图6b及6c进一步举例说明,处理器220可分析光学膜初始影像mp1的灰阶值变化,以取得数个检测点的特征值,并将特征值符合缺陷特征值的检测点定义为检测缺陷点,如检测缺陷点dp1~dp4。此些检测缺陷点dp1~dp4可能包含至少一“实害缺陷点”及/或至少一“非实害缺陷点”,其中检测特征值大于缺陷特征阈值ft的检测缺陷点被影像检测装置200判定为实害缺陷点,而检测特征值小于缺陷特征阈值ft的检测缺陷点被影像检测装置200判定为非实害缺陷点(可能是光学膜p1在摄像时(图6a)晃动或震动所致)。换言之,处理器220借由比较检测缺陷点的检测特征值与缺陷特征阈值ft的大小关系,判断检测缺陷点dp1~dp4属于实害缺陷点或非实害缺陷点,并保留实害缺陷点但删除非实害缺陷点,然后据以产生光学膜输出影像mp2,如图6c所示。本实施例以检测缺陷点dp1及dp2为实害缺陷点,而检测缺陷点dp3及dp4为非实害缺陷点为例说明,因此处理器220于光学膜输出影像mp2(如图6c所示)中保留检测缺陷点dp1及dp2但删除(未显示)检测缺陷点dp3及dp4。

[0087]

比对装置300用以比对光学膜p1的数个实际缺陷点与光学膜输出影像mp2的数个检测缺陷点,决定影像检测装置200对于缺陷检测的虚报率及漏检率。如图6d所示,光学膜

p1可区分(或实际切割)成数个光学膜片p11~p14,光学膜p1具有至少一实际缺陷点,如实际缺陷点tp1~tp2,其分布在数个光学膜片p11~p14的至少一者。例如,光学膜片p11具有实际缺陷点tp1,而光学膜片p13具有实际缺陷点tp2。此外,本发明实施例不限定光学膜片的数量,其可以少于4片,或大于4个,如多达1000片、更少或更多。

[0088]

以漏检率来说,比对装置300还用以:取得光学膜p1中具有此些实际缺陷点的一者但光学膜输出影像mp2的对应位置不具有检测缺陷点的此些光学膜片的漏检数量;以及,依据漏检数量及此些光学膜片p11的总数量,取得漏检率。

[0089]

进一步举例来说,图6d的光学膜片p13具有实际缺陷点tp2但第图6c的光学膜输出影像mp2的对应区域(图6c有绘示对应的虚线框,光学膜输出影像mp2实际上可不具有虚线)不具有检测缺陷点,因此比对装置300将光学膜片p13判定为漏检膜片。然后,比对装置300可依据下式(3)取得漏检率r1,其中r12表示光学膜p1的所有光学膜片的数量,而r11表示光学膜p1中漏检膜片的数量。

[0090][0091]“光学膜片的一实际缺陷点与光学膜输出影像mp2的对应区域不具有检测缺陷点”的情况称为“差异处”。在一实施例中,当“差异处”的数量是一个时,即判定该光学膜片为漏检膜片。在另一实施例中,当“差异处”的数量为多个时,方判定该光学膜片为漏检膜片。

[0092]

以虚报率来说,比对装置300还用以:取得光学膜p1中不具有此些实际缺陷点一者但光学膜输出影像mp2的对应位置具有检测缺陷点的此些光学膜片的一虚报数量;以及,依据虚报数量及此些光学膜片的总数量,取得虚报率。

[0093]

进一步举例来说,图6d的光学膜片p12不具有实际缺陷点但图6c的光学膜输出影像mp2的对应区域(图6c有绘示对应的虚线框,光学膜输出影像mp2实际上可不具有虚线)具有检测缺陷点dp2,因此比对装置300将光学膜片p12判定为虚报膜片。然后,比对装置300可依据下式(4)取得虚报率r2,其中r21表示光学膜p1中虚报膜片的数量。

[0094][0095]“光学膜片不具有一实际缺陷点但光学膜输出影像mp2的对应区域具有检测缺陷点”的情况称为“差异处”。在一实施例中,当“差异处”的数量是一个时,即判定该光学膜片为虚报膜片。在另一实施例中,当“差异处”的数量为多个时,方判定该光学膜片为虚报膜片。

[0096]

此外,当虚报率及/或漏检率低于一容许值(如,0.3%、更低或更高)时,可省略前述比对步骤及比对装置300。

[0097]

如上,本发明实施例提出一种缺陷特征阈值取得装置,其可分析数笔缺陷特征值,判断此些缺陷特征值是否可分成两群。若可,则进一步依据(或分析)此些缺陷特征值而取得缺陷特征阈值。缺陷特征阈值例如是两群的重叠区域的数值,或属于两群之一者的数值。本发明实施例的缺陷特征阈值取得方法通过计算机自动运算此些缺陷特征值而快速地取得缺陷特征阈值,且取得的缺陷特征阈值能提高缺陷判断准确度,有效降低光学膜片的虚报率及/或漏检率,例如是可降低至0.3%以下,或甚至更低,或是降低至无需再复判缺陷品的虚报率或客户可允收的漏检率的程度。

[0098]

综上所述,虽然本发明已以实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中的技术人员,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视后附的权利要求范围所界定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。