1.本发明涉及胺类化合物合成技术领域,特别涉及几种用于芳纶聚合生产的二元胺化合物单体的连续流催化加氢合成的催化剂及其制备方法与应用。

背景技术:

2.芳香族聚酰胺纤维简称芳纶纤维,是由芳香族二元胺和芳香族二羧酸或芳香族氨基苯甲酸经缩聚反应合成聚酰胺树脂,然后通过纺丝得到的特种高分子材料。芳纶纤维具有高韧性、高模量、耐高温、绝缘性和阻燃性等诸多优异的性能,因此在航空航天、国防军工、电子通讯、交通运输、建筑材料、防护用品和体育器材等领域具有广泛的应用价值。

3.目前商业化的典型芳纶产品包括对位芳纶纤维(ppta)和间位芳纶纤维(pmia)。前者是由对苯二甲酰氯和对苯二胺缩聚反应合成,而后者是由间苯二甲酰氯和间苯二胺缩聚反应合成。

4.同时,近年来发展起来的芳纶ⅲ(简称f3纤维)纤维是主链由芳纶和杂环组成的一类高分子聚合物纤维,全称杂环芳香族聚酰胺纤维,又称“杂环芳纶”,被工程界誉为“超级纤维”。芳纶ⅲ纤维由对苯二胺、对苯二甲酰氯、含有杂环结构的二胺等三种单体在低温环境中进行共缩聚反应,并经湿法纺丝技术制得。

5.合成上述对位芳纶、间位芳纶和杂环芳纶的三种芳纶的二元胺单体对苯二胺单体(1)、间苯二胺单体(2)、含有杂环结构的二胺单体(3)的化学结构式分别如下所示,其通常是由相应的二硝基取代衍生物通过加氢还原反应合成。

[0006][0007]

目前合成这几类芳纶二元胺单体主要是在间歇反应釜中进行,总体上讲,其合成过程中主要存在以下几个问题:1)由于催化剂活性有限,反应涉及的压力和温度条件要求相对较高,且加氢效率亟待提高;2)催化剂需要每批次反应后进行分离、再生,因此催化剂成本在产品成本中占比很高,从而也推高了最终芳纶纤维的价格;3)特别是对于用于合成杂环芳纶的含有杂环结构的二胺单体(3)的合成,需要在强酸性催化加氢体系中进行,反应条件相当苛刻,催化剂寿命更短,且对反应釜设备材质的要求也极高。

[0008]

鉴于此,特提出本发明。

技术实现要素:

[0009]

本发明为了弥补现有技术的不足,提出一种新型结构的负载型贵金属催化剂,其具有更高的催化活性,用于连续流合成芳纶二元胺单体的反应中,不仅可显著提高催化加氢反应的效率,避免强酸等苛刻介质引入的同时,保证反应底物的100%转化,而且还有效

降低催化反应所需的氢气压力、温度以及缩短反应时间;同时其还具有更长的使用寿命,显著降低催化剂成本。

[0010]

为了达到上述目的,本发明采用以下技术方案:

[0011]

第一方面,本发明提供的负载型贵金属催化剂,包括载体多孔材料及负载于多孔材料表面及孔道内部的贵金属;其中在多孔材料的表面和孔道内部形成均匀的多酚涂层。

[0012]

如背景技术所述,现有二元胺单体的合成反应所用的负载型贵金属催化剂活性有限、寿命相对较短。本发明研究发现,造成这一问题的主要原因是现有使用的负载型贵金属催化剂产品存在贵金属粒径尺寸相对较大、粒径分布相对不均匀,因而催化活性相对较低;同时,现有催化剂是贵金属直接负载于载体材料表面,结合强度有限,重复使用过程中因部分氧化或脱落容易造成催化剂活性下降,重复使用次数较少。

[0013]

基于上述发现,本发明提出通过将多酚涂层引入负载型贵金属催化剂的表面及内部孔道中,利用多酚的强还原性实现贵金属在多孔材料表面和孔道内部的原位还原。相比于现有的通过浸渍、煅烧负载贵金属催化剂,本发明提出的基于分子、离子尺度的原位化学还原负载于多酚涂覆的载体材料表面的负载方式,使得所生成的贵金属粒径更小,粒径分布更加均匀,从而在用于二元胺单体的合成反应时具有更高的催化活性,保障了反应底物的高效转化并避免强酸性反应介质的引入,合成条件相对更加温和,解决了现有芳纶二元胺单体在间歇反应釜中合成时存在的问题。

[0014]

同时,由于多酚涂层的引入,多酚材料的粘附性和强还原性起到界面增强以及抗氧化的作用,从而可使催化剂的结构稳定性更高,不易失活,提高其重复使用率,进而能够保障连续流催化加氢反应的长时间运行。

[0015]

进一步地,所述贵金属为纳米颗粒,其粒径尺寸范围为10-100nm,粒径分布范围d97为25-85nm。研究表明,通过合理控制贵金属的粒径尺寸及分布范围,可确保催化剂具有较高的催化活性,避免因粒径过大或过小导致活性低或易中毒等问题。

[0016]

所述贵金属为铑、钯等常见具有加氢催化活性的贵金属。

[0017]

本发明中,所述多酚为单宁酸、没食子酸、多巴胺、邻苯二酚或连苯三酚中的一种或多种;优选为廉价易得的单宁酸或多巴胺,其更具成本优势和应用前景。

[0018]

本发明所述负载型贵金属催化剂中,所述贵金属的负载量为0.05-20wt%,优选为0.5-5wt%。

[0019]

本发明所述负载型贵金属催化剂中,所述多孔材料为活性炭或包含各种分子筛在内的金属氧化物多孔材料。

[0020]

作为本发明的具体实施方式之一,所述负载型贵金属催化剂为pd@ta@al2o3,rh@da@ac,pd@ga@zsm-5,pd@da@zsm-5,pd@pg@al2o3或pd@ta@ac。

[0021]

第二方面,本发明提供了上述负载型贵金属催化剂的制备方法,包括:将载体多孔材料在多酚物质溶液中浸渍,得到表面和孔道内部形成多酚涂层的中间体;将中间体分散于贵金属盐溶液中进行原位还原反应,得到负载型催化剂固体;将所得固体于惰性气氛中煅烧。

[0022]

本发明通过上述方法实现了在负载型贵金属催化剂中引入多酚涂层的目的,从而可利用多酚的强还原性实现催化剂金属在载体材料表面和孔道内部的原位还原,进而获得催化活性更高、使用寿命更长的负载型贵金属催化剂。

[0023]

所述方法中,所述多酚物质溶液的浓度为0.05~10.0mm。所述浸渍的时间为10min到3h。

[0024]

进一步地,本发明研究发现,在涂层形成过程中,易出现多孔材料的孔隙堵塞、涂层过厚或不均匀,贵金属无法进入孔道内部等问题。为此本发明提出通过控制多酚物质溶液的浓度为1-3mmol/l,搅拌条件下浸渍时间为10-80min,以保证在多酚物质自组装初期实现在多孔材料表面和内部孔道的涂覆,获得厚度较薄且均匀的多酚涂层,不易堵塞孔隙,有利于贵金属的原位还原。

[0025]

进一步地,控制所述贵金属盐的质量浓度为0.8-2mg/ml,以确保在多酚相对过量的条件下实现贵金属在孔道内壁被多酚原位还原。

[0026]

所述贵金属盐包括硝酸铑、氯化铑、醋酸铑、氯化钯、醋酸钯、氯钯酸钾或硝酸钯中一种或多种。

[0027]

进一步地,所述煅烧的条件为:温度400-450℃,时间2h。所述惰性气氛为氮气、氩气或氦气中的至少一种,优选为氮气或氩气。

[0028]

第三方面,本发明提供一种用于连续流合成芳纶二元胺单体的的方法,包括:将二元胺单体前驱体溶于有机溶剂中,得到反应料液;将反应料液加入到填充有上述负载型贵金属催化剂的填充床反应器中,通入氢气进行连续加氢反应;收集填充床反应器的出口料液,蒸干其中的有机溶剂,得到二元胺单体。

[0029]

本发明研究结果表明,采用上述含有多酚涂层的负载型贵金属催化剂,可缩短反应时间,保障反应底物的高效转化,并避免了强酸性反应介质的引入,合成条件温和;同时能够保障连续流催化加氢反应的长时间运行,以及在列管式固定床反应器中实现规模放大,具有明确的工业应用前景。

[0030]

进一步地,所述芳纶二元胺单体为上述背景技术中所述的用于合成对位芳纶、间位芳纶和杂环芳纶的二元胺单体,即对苯二胺单体(1)、间苯二胺单体(2)、含有杂环结构的二胺单体(3),其化学结构式分别如下所示:

[0031][0032]

相应地,所述芳纶二元胺单体前驱体为对应的二硝基取代的芳香化合物,其化学结构式分别如下所示:

[0033][0034]

所述有机溶剂为n,n-二甲基甲酰胺、四氢呋喃、二氧六环、n,n-二甲基乙酰胺、甲醇、乙二醇独甲醚、乙二醇二甲醚、二氯甲烷、三氯甲烷、二氯乙烷或甲苯中一种或多种。所述有机溶剂的加入量为控制反应物料液浓度为0.5-100g/l,优选为5-50g/l。

[0035]

进一步地,所述加氢反应的反应温度为20-200℃,优选为40-100℃。所述加氢反应

的反应压力为0.1-6mpa,优选为0.5-3mpa。与现有芳纶二元胺单体的合成反应相比,采用本发明所述含有多酚涂层的负载型贵金属催化剂的合成反应的条件更加温和,对设备材质要求不高。

[0036]

进一步地,本发明所述的负载型贵金属催化剂在用于连续流催化加氢合成芳纶二元胺单体前,须经氢气还原活化;所述氢气还原活化的温度为200-500℃,时间为0.5-8h。

[0037]

相比现有芳纶二元胺单体合成所用负载型贵金属催化剂,本发明取得的有益效果如下:

[0038]

1)本发明提供的负载型贵金属催化剂中贵金属纳米颗粒的粒径更为细小,粒径分布更为均匀,因而催化活性更高;利用该催化剂实现了在连续流反应器中合成芳纶二元胺的目的,可保障反应底物的更高效转化。

[0039]

2)本发明提供的负载型贵金属催化剂在反应过程中不需要任何酸物质,合成条件更加温和,避免了现有合成反应中强酸性反应介质引入的情况,同时也降低了对设备材质要求,进而降低了设备成本。

[0040]

3)本发明提供的负载型贵金属催化剂具有很强的结构稳定性,因而具有更高的重复使用性,不易失活,能够保障连续流催化加氢反应的长时间运行。

[0041]

4)基于本发明所得负载型贵金属催化剂的催化活性优势和使用寿命优势,采用该催化剂可方便地在列管式固定床反应器中实现连续流合成芳纶二元胺单体,并实现规模放大,具有明确的工业应用前景。

附图说明

[0042]

图1是本发明实施例1制得的负载型钯催化剂及其载体、中间体的照片。

[0043]

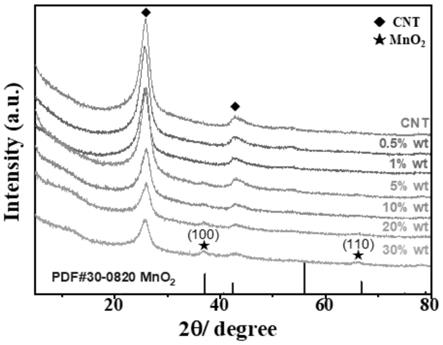

图2是本发明实施例1制得的负载型钯催化剂局部的电子显微镜照片。

[0044]

图3是本发明实施例1制得的杂环芳纶单体的气相色谱图(r.t.=9.8min)。

[0045]

图4是本发明实施例1制得的杂环芳纶单体的质谱图(m/z=224)。

[0046]

图5是本发明实施例1再生的催化剂持续运行80小时后的电镜照片。

具体实施方式

[0047]

以下实施例用于说明本发明,但不用来限制本发明的范围。

[0048]

实施例1

[0049]

本实施例提供一种pd@ta@al2o3催化剂的制备,步骤如下:

[0050]

首先将5g多孔氧化铝(al2o3)载体材料浸渍于100ml单宁酸(tannic acid,ta)水溶液(2mmol/l)中,保持搅拌反应30min,过滤得到单宁酸包覆的al2o3载体(中间体);

[0051]

然后分散于100ml氯钯酸钾水溶液中(含k2pdcl6为200mg),保持机械搅拌,待溶液由红色转为无色透明时,停止搅拌结束反应。

[0052]

将所得的催化剂过滤后在真空干燥箱中干燥,再置于氩气气氛中于450℃煅烧2小时,制备得到pd@ta@al2o3催化剂。

[0053]

制备过程中涉及的al2o3载体、单宁酸包覆的中间体以及最终的pd@ta@al2o3催化剂的照片及透射电子显微镜照片分别如图1、图2所示。

[0054]

所述贵金属为纳米颗粒,其粒径尺寸为10-35nm,粒径分布为d97~30nm。所述贵金

属的负载量为1%。

[0055]

由上述试验结果可知,本发明提供的负载型贵金属催化剂中贵金属纳米颗粒的粒径更为细小,粒径分布更为均匀。

[0056]

本实施例还提供一种杂环芳纶单体(3)的制备,步骤如下:

[0057]

加氢反应在5.6ml的填充床反应器中进行,反应器内填充5gpd@ta@al2o3催化剂。

[0058]

首先,于150℃通入0.5mpa氢气对催化剂进行活化2小时。

[0059]

然后,称取5g杂环芳纶单体前驱体(6)溶解于500ml n,n-二甲基甲酰胺中,配置成10g l-1

的反应液,与氢气混合后一起通过装有pd@ta@al2o3催化剂的填充床反应器,设置氢气压力为1mpa,氢气流速为90ml min-1

,原料液流速为0.4ml min-1

,反应温度90℃。

[0060]

收集填充床反应器底部流出的溶液,经气相色谱检测(附图3),产物为单一组分,纯度非常高,进一步经质谱分析确认(附图4),产物分子量为224,与预期的杂环芳纶单体(3)完全匹配。

[0061]

除去上述溶液中反应溶剂,并在真空烘箱干燥,即可得到最终产品杂环芳纶单体(3),产率为97%。

[0062]

由上述试验结果可知,本发明提供的负载型贵金属催化剂的催化活性更高,用于连续流合成芳纶二元胺单体的反应时,可保障反应底物的更高效转化,并避免了强酸性反应介质的引入,合成条件更加温和。

[0063]

本实施例还进一步评价所得pd@ta@al2o3催化剂的重复使用性及更长时间运行的结构稳定性,步骤如下:

[0064]

第一轮加氢反应结束后用100ml空白溶剂n,n-二甲基甲酰胺淋洗填充床反应器,清除反应器中残留的单体和产物。

[0065]

于150℃通入0.5mpa氢气活化催化剂2小时后,配置2l浓度为10g l-1

的杂环芳纶单体前驱体(6)反应液,与氢气混合后一起通过填充床反应器,同样设置氢气压力为1mpa,氢气流速为90ml min-1

,原料液流速为0.4ml min-1

,反应温度90℃。

[0066]

持续运行80小时后,收集填充床反应器底部流出的溶液,除去反应溶剂,并在真空烘箱干燥,得到最终产品杂环芳纶单体(3),产率保持为97%。

[0067]

pd@ta@al2o3催化剂的透射电子显微镜照片如附图5所示,其中贵金属pd的粒径保持在35nm以下且分布均匀。

[0068]

由上述试验结果可知,本发明提供的负载型贵金属催化剂具有很强的结构稳定性,因而具有更高的重复使用性,不易失活,能够保障连续流催化加氢反应的长时间运行。

[0069]

实施例2

[0070]

本实施例提供一种rh@da@ac催化剂的制备,步骤如下:

[0071]

首先将5g活性炭(activated carbon,ac)载体材料浸渍于100ml多巴胺(dopamine,da)水溶液(1mmol/l)中,保持搅拌反应10min,过滤得到中间体多巴胺包覆的活性炭载体;

[0072]

然后将中间体分散于80ml醋酸铑水溶液中(含rh2(aco)4为150mg),保持机械搅拌,1小时之后停止反应。

[0073]

将所得的催化剂过滤后在真空干燥箱中干燥,再置于氮气气氛中于400℃煅烧2小时,制备得到rh@da@ac催化剂。

[0074]

所述贵金属为纳米颗粒,其粒径尺寸为30-80nm,粒径分布为d97~72nm。所述贵金属的负载量为1.4%。

[0075]

本实施例还提供一种对位芳纶单体对苯二胺(1)的制备,步骤如下:

[0076]

加氢反应在在5.6ml的填充床反应器中进行,反应器内填充3g rh@da@ac催化剂。

[0077]

首先,于120℃通入0.5mpa氢气对催化剂进行活化2小时。

[0078]

然后,称取5g对硝基苯胺(4)溶解于250ml甲醇中,配置成20g l-1

的反应液,与氢气混合后一起通过装有rh@da@ac催化剂的填充床反应器,设置氢气压力为0.5mpa,氢气流速为60ml min-1

,原料液流速为0.4ml min-1

,反应温度60℃。

[0079]

收集填充床反应器底部流出的溶液,除去反应溶剂并在真空烘箱干燥,即可得到最终产品对苯二胺(1),产率为99%。

[0080]

实施例3

[0081]

本实施例提供一种pd@ga@zsm-5催化剂的制备,步骤如下:

[0082]

首先将5g zsm-5型分子筛(zsm-5)载体材料浸渍于70ml没食子酸(gallic acid,ga)水溶液(2mmol/l)中,保持搅拌反应50min,过滤得到没食子酸包覆的分子筛载体;

[0083]

然后将中间体分散于150ml醋酸钯水溶液中(含pd(oac)2为300mg)。保持机械搅拌,2小时之后停止反应;

[0084]

将所得的催化剂过滤后在真空干燥箱中干燥,再置于氮气气氛中于400℃煅烧2小时,制备得到pd@ga@zsm-5催化剂。

[0085]

所述贵金属为纳米颗粒,其粒径尺寸为20-50nm,粒径分布为d97~44nm。所述贵金属的负载量为2.7%。

[0086]

本实施例还提供一种间位芳纶单体间苯二胺(2)的制备,步骤如下:

[0087]

加氢反应在在5.6ml的填充床反应器中进行,反应器内填充5g pd@ga@zsm-5催化剂。

[0088]

首先,于200℃通入0.2mpa氢气对催化剂进行活化2小时。

[0089]

然后,称取20g间硝基苯胺(5)溶解于500ml甲醇中,配置成40g l-1

的反应液,与氢气混合后一起通过装有pd@ga@zsm-5催化剂的填充床反应器,设置氢气压力为0.7mpa,氢气流速为80ml min-1

,原料液流速为0.4ml min-1

,反应温度70℃。

[0090]

收集填充床反应器底部流出的溶液,除去反应溶剂并在真空烘箱干燥,即可得到最终产品间苯二胺(2),产率为96%。

[0091]

实施例4

[0092]

本实施例提供一种pd@da@zsm-5催化剂的制备,步骤如下:

[0093]

将5g zsm-5型分子筛(zsm-5)载体材料浸渍于100ml多巴胺水溶液(2mmol/l)中,保持搅拌反应30min,过滤得到多巴胺包覆的分子筛载体;

[0094]

然后分散于100ml氯钯酸钾水溶液中(含k2pdcl6为200mg),保持机械搅拌,待溶液由红色转为无色透明时,停止搅拌结束反应。

[0095]

将所得的催化剂过滤后在真空干燥箱中干燥,再置于氩气气氛中于450℃煅烧2小时,制备得到pd@da@zsm-5催化剂。

[0096]

所述贵金属为纳米颗粒,其粒径尺寸为15-40nm,粒径分布为d97~36nm。所述贵金属的负载量为1%。

[0097]

本实施例还提供一种杂环芳纶单体(3)的制备,步骤如下:

[0098]

加氢反应在在5.6ml的填充床反应器中进行,反应器内填充5g pd@da@zsm-5催化剂。

[0099]

首先,于150℃通入0.5mpa氢气对催化剂进行活化2小时。

[0100]

然后,称取5g杂环芳纶单体前驱体(6)溶解于1000ml四氢呋喃中,配置成5g l-1

的反应液,与氢气混合后一起通过装有pd@da@zsm-5催化剂的填充床反应器,设置氢气压力为2mpa,氢气流速为90ml min-1

,原料液流速为0.4ml min-1

,反应温度90℃。

[0101]

收集填充床反应器底部流出的溶液,除去反应溶剂并在真空烘箱干燥,即可得到最终产品杂环芳纶单体(3),产率为99%。

[0102]

实施例5

[0103]

本实施例提供一种pd@pg@al2o3催化剂的制备,步骤如下:

[0104]

将5g多孔氧化铝(al2o3)载体材料浸渍于200ml连苯三酚(pyrogallol,pg)水溶液(3mmol/l)中,保持搅拌反应80min,过滤得到连苯三酚包覆的多孔氧化铝载体;

[0105]

然后分散于150ml氯化钯水溶液中(含pdcl2为120mg),保持机械搅拌,待溶液由橙黄色转为无色透明时,停止搅拌结束反应。

[0106]

将所得的催化剂过滤后在真空干燥箱中干燥,再置于氩气气氛中于400℃煅烧2小时,制备得到pd@pg@al2o3催化剂。

[0107]

所述贵金属为纳米颗粒,其粒径尺寸为60-95nm,粒径分布为d97~90nm。所述贵金属的负载量为0.6%。

[0108]

本实施例还提供一种对苯二胺(1)的制备,步骤如下:

[0109]

加氢反应在在5.6ml的填充床反应器中进行,反应器内填充5g pd@pg@al2o3催化剂。

[0110]

首先于180℃通入0.5mpa氢气对催化剂进行活化2小时。

[0111]

然后,称取5g对硝基苯胺(4)溶解于500ml二氧六环中,配置成10g l-1

的反应液,与氢气混合后一起通过装有pd@pg@al2o3催化剂的填充床反应器,设置氢气压力为0.4mpa,氢气流速为50ml min-1

,原料液流速为0.6ml min-1

,反应温度50℃。

[0112]

收集填充床反应器底部流出的溶液,除去反应溶剂并在真空烘箱干燥,即可得到最终产品对苯二胺(1),产率为98%。

[0113]

实施例6

[0114]

本实施例提供一种pd@ta@ac催化剂的制备,步骤如下:

[0115]

将5g活性炭(activated carbon,ac)载体材料浸渍于100ml单宁酸水溶液(2mmol/l)中,保持搅拌反应30min,过滤得到单宁酸包覆的活性炭载体;

[0116]

然后分散于150ml醋酸钯水溶液中(含pd(oac)2为300mg),保持机械搅拌,2小时之后停止反应。

[0117]

将所得的催化剂过滤后在真空干燥箱中干燥,再置于氩气气氛中于400℃煅烧2小时,制备得到pd@ta@ac催化剂。

[0118]

所述贵金属为纳米颗粒,其粒径尺寸为35-60nm,粒径分布为d97~50nm。所述贵金属的负载量为2.7%。

[0119]

本实施例还提供一种间苯二胺(2)的制备,步骤如下:

[0120]

加氢反应在在5.6ml的填充床反应器中进行,反应器内填充5g pd@ta@ac催化剂。

[0121]

首先,于250℃通入0.2mpa氢气对催化剂进行活化2小时。

[0122]

然后,称取20g间硝基苯胺(5)溶解于200ml n,n-二甲基甲酰胺中,配置成100g l-1

的反应液,与氢气混合后一起通过装有pd@ta@ac催化剂的填充床反应器,设置氢气压力为1mpa,氢气流速为90ml min-1

,原料液流速为0.2ml min-1

,反应温度85℃。

[0123]

收集填充床反应器底部流出的溶液,除去反应溶剂并在真空烘箱干燥,即可得到最终产品间苯二胺(2),产率为97%。

[0124]

同时,采用与实施例1相同的方法测试实施例2-6所得负载型贵金属催化剂的重复使用性,结果显示,实施例2-6所得负载型贵金属催化剂具有与实施例1催化剂相当的较高的结构稳定性,因而具有更高的重复使用性,不易失活,能够保障连续流催化加氢反应的长时间运行。在此不再赘述。

[0125]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。