1.本发明涉及一种通过两步溶液处理在铜金属的表面快速重构微纳米纤维结构,及将处理后的铜金属应用于自支撑的高效电解水制氢电极。

背景技术:

2.铜是与人类关系非常密切的有色金属,有较优良的导电性、导热性、延展性、耐腐蚀性、耐磨性等优良性质,可以作为多种结构/功能材料,被广泛地应用于电力、电子、石化、机械及冶金、交通、轻工、新兴产业及等领域,在我国有色金属材料的消费中仅次于铝。

3.近年来,铜作为集流体在新能源领域也有非常重要应用。例如,目前铜箔是商业化锂离子电池集流体;泡沫铜作为镍锌电池集流体,已获得多家镍锌电池生产厂家试用,并投入批量使用;另外,铜还可以作为电解水制氢电极的催化剂集流体进行使用。但研究表明,当商业化铜作为电极/催化剂集流体的时候,比表面积小,表面光滑,不利于活性物质的附着是一个严重影响电极性能和循环稳定性的问题。因此如何增加铜金属表面的粗糙度,提高集流体与活性物质之间的结合强度,降低活性物质与集流体之间的接触电阻就变成了一个亟待解决的问题。

4.为了增加铜金属表面的比表面积和粗糙度,各种策略和方法已经被相继提出,包括,表面电镀改性,采用脱合金的方法制备微纳米多孔铜金属,强酸和强碱化学腐蚀增加表面粗糙度。但目前这些制备方法都存在着一些缺点。例如电镀改性,主要是通过电流密度、铜离子浓度、溶液温度和添加剂的优化,实现其表面电镀颗粒的调控。除了方法复杂外,本质上还是需要将溶液中的铜离子还原成金属铜颗粒,消耗铜离子溶液,经济性较差。脱合金的方法制备微纳米多孔铜金属,此方法需要二相材料的引入,并且严重依赖于合金前驱体的质量,同时需要合金和脱合金等多个过程,工艺较为复杂,成本较高。而强酸和强碱化学腐蚀,很难保证粗糙化的均匀,工艺可控性较差,且难以形成微纳米级的表面形貌,同时强酸碱的应用会造成一定程度的环境污染。所以寻找一种有效,简单,易操作、廉价且在大规模生产中可广泛采用的铜金属表面处理方法具有重要的意义。另外,铁,钴,镍长期以来都被认为是电解水制氢中具有潜力的非贵金属高效催化电极。铜金属虽然在化学元素周期表上和这三种金属临近,化学特性类似,但因其电解水中的催化惰性,一直不被认为是电解水制氢的可选电极。

技术实现要素:

5.本发明的目的是为了解决商业铜金属比表面积小,粗糙程度低的问题,而提供一种铜金属快速微纳米重构处理方法及其在电解水制氢中的应用。

6.本发明铜金属快速微纳米重构处理方法按照下列步骤实现:

7.一、以铜或者铜基合金金属材料作为前驱体;

8.二、以水为溶剂,溶质包括浓度为0.5~5mol l-1

的(nh4)2s2o8和5~10mol l-1

的naoh,配制得到混合氧化溶液;

9.三、将步骤一中金属材料前驱体放入混合氧化溶液中进行氧化处理,清洗、干燥后得到具有微纳米多孔纤维结构的金属氧化物前驱体;

10.四、以水为溶剂,溶质包括50~100g l-1

的二甲基胺硼烷(dmab)和10~50g l-1

的naoh,配制得到混合还原溶液;

11.五、将步骤三中的金属氧化物前驱体置于混合还原溶液中进行还原处理,得到具有微纳米多孔纤维结构的金属材料,完成铜金属快速微纳米重构处理方法。

12.本发明采用铜金属快速微纳米重构处理方法得到的具有微纳米多孔纤维结构的金属材料的应用是将具有微纳米多孔纤维结构的铜金属作为集流体或者电解水制氢的自支撑电极。

13.本发明采用铜金属快速微纳米重构处理方法得到的具有微纳米多孔纤维结构的铜金属可作为高效集流体以外,或者直接用作电解水制氢的自支撑电极,均表现出良好的电化学性能。

14.本发明利用两步溶液法进行化学氧化和还原处理方法,在数秒的时间范围内,通过铜金属原子的微纳米自发重构在其表面自发形成微纳米纤维结构,实现提高其粗糙程度和比表面积的目的。

15.本发明利用两步溶液法在铜金属表面实现微纳米快速重构方法包括以下有益效果:

16.1、本发明主要是直接利用溶液法处理对铜金属进行处理,在金属表面形成多孔纤维结构,极大的增加其比表面积和粗糙度,具有工艺简单、制备方便、无污染的优点;

17.2、本发明能在数秒时间内实现铜金属微纳米纤维结构的形成,满足电解铜箔工业生产工艺需要,可以实现和现有电解铜箔产业化制备流程匹配,进行大规模制备;

18.3、本发明中的两步溶液处理方法制备多孔金属工艺不涉及特殊的技术工艺,对设备的要求低,成本低廉;

19.4、本发明不受待处理铜基金属样品形貌的影响,可以实现对铜基复杂金属器件进行表面处理;

20.5、本发明待处理的金属样品不仅可以是铜金属,还可以是各种铜基合金样品,例如黄铜、青铜、磷铜或者白铜等。

附图说明

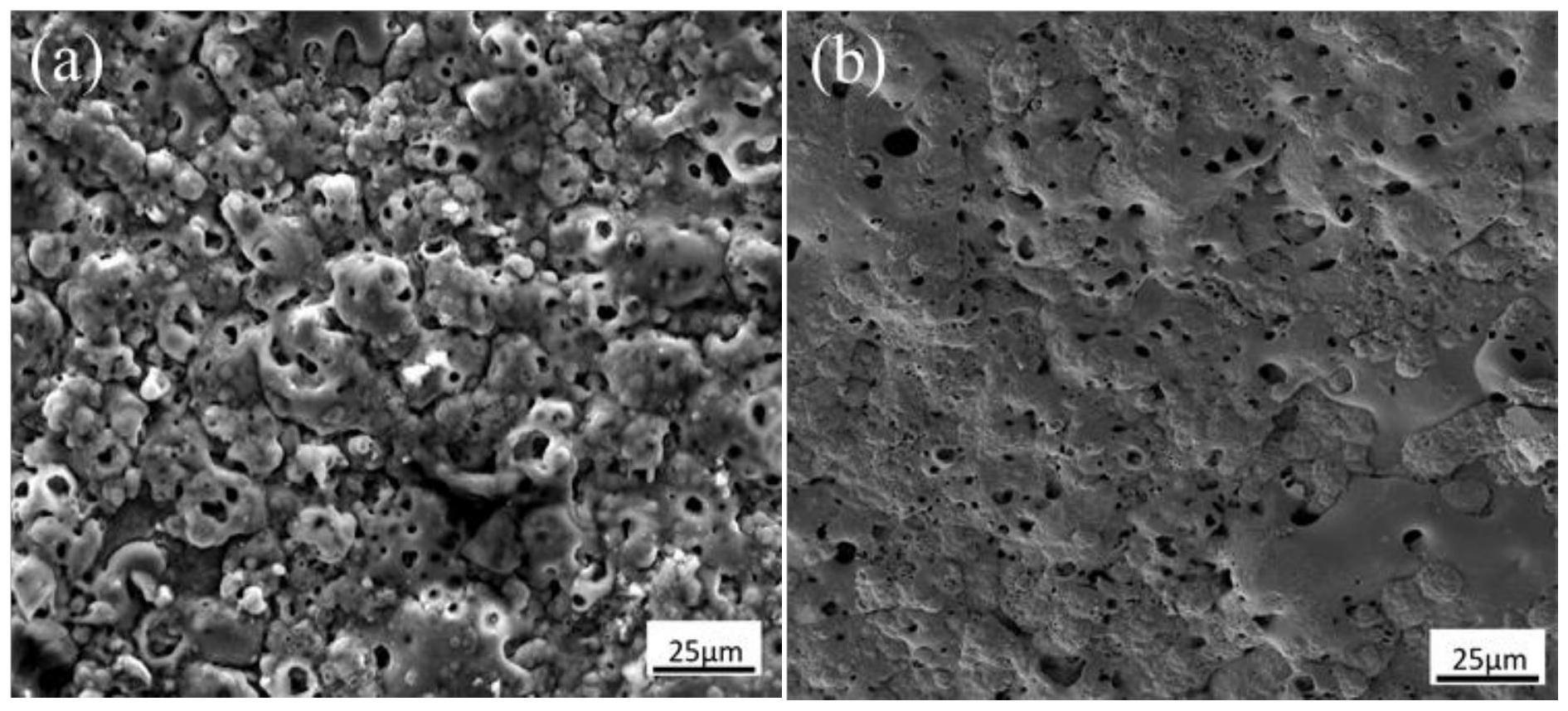

21.图1是实施例一中泡沫铜前驱体的扫描电镜(sem)图;

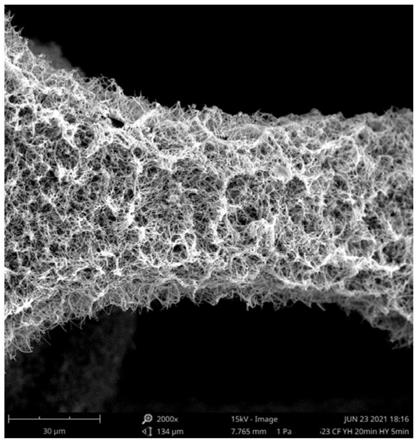

22.图2是实施例一中制备得到的泡沫铜两步溶液处理后的微纳米多孔纤维结构的扫描电镜(sem)图;

23.图3是两步溶液处理后的泡沫铜与未处理泡沫铜的循环伏安扫描(cv)图,其中1代表未处理的泡沫铜,2代表微纳米多孔纤维结构的泡沫铜;

24.图4是实施例二中未处理铜箔的扫描电镜(sem)图;

25.图5是实施例二中制备得到的铜箔两步溶液处理后的微纳米多孔纤维结构的扫描电镜(sem)图;

26.图6是实施例三中未处理磷铜的扫描电镜(sem)图;

27.图7是实施例三中制备得到的磷铜两步溶液处理后的微纳米多孔纤维结构的扫描

电镜(sem)图;

28.图8是处理后的微纳米纤维泡沫铜电沉积co(oh)2后的扫描电镜(sem)图;

29.图9是未处理泡沫铜与微纳米纤维铜作为集流体,电沉积co(oh)2后制备的复合电极的线性扫描图,其中1代表未处理的泡沫铜-co(oh)2电极应用于析氧(oer),2代表具有微纳米多孔纤维结构的泡沫铜-co(oh)2电极应用于析氧;

30.图10是两步溶液处理泡沫铜与未处理泡沫铜在析氧测试(oer)下的线性扫描曲线图,其中1代表未处理的泡沫铜电极应用于析氧(oer),2代表具有微纳米多孔纤维结构的泡沫铜电极应用于析氧;

31.图11是两步溶液处理泡沫铜与未处理泡沫铜在析氢测试(her)下的线性扫描曲线图其中1代表未处理的泡沫铜电极应用于析氢,2代表具有微纳米多孔纤维结构的泡沫铜电极应用于析氢。

具体实施方式

32.具体实施方式一:本实施方式铜金属快速微纳米重构处理方法按照下列步骤实施:

33.一、以铜或者铜基合金金属材料作为前驱体;

34.二、以水为溶剂,溶质包括浓度为0.5~5mol l-1

的(nh4)2s2o8和5~10mol l-1

的naoh,配制得到混合氧化溶液;

35.三、将步骤一中金属材料前驱体放入混合氧化溶液中进行氧化处理,清洗、干燥后得到具有微纳米多孔纤维结构的金属氧化物前驱体;

36.四、以水为溶剂,溶质包括50~100g l-1

的二甲基胺硼烷(dmab)和10~50g l-1

的naoh,配制得到混合还原溶液;

37.五、将步骤三中的金属氧化物前驱体置于混合还原溶液中进行还原处理,得到具有微纳米多孔纤维结构的金属材料,完成铜金属快速微纳米重构处理方法。

38.本实施方式所用设备简单,将金属材料置于常温下,在溶液中即可直接有效地原位在金属的表面形成大量的微纳米多孔纤维结构。

39.本实施方式可对泡沫铜金属材料进行多孔化制备,商品化的泡沫铜金属是多孔的骨架结构,具有大的比表面积,高的催化性,在石油化工、航空航天、环保中用于制造净化、过滤、催化支架、电极等装置。在常温条件下,利用氧化和还原溶液对泡沫铜金属进行氧化和还原处理,可以在其多孔骨架的表面形成一系列的微纳米孔纤维结构,进一步增强了其应用价值和范围。

40.具体实施方式二:本实施方式与具体实施方式一不同的是所述的铜基合金为黄铜、青铜、白铜或者磷铜。

41.具体实施方式三:本实施方式与具体实施方式一或二不同的是步骤一所述的金属材料的形态为粉体、金属线、金属片或金属膜。

42.本实施方式金属材料还可以为已制备好的铜金属器件,利用两步溶液处理方法在复杂铜器件表面上实现微纳米纤维结构的制备。

43.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是步骤二中溶质包括浓度为1~3mol l-1

的(nh4)2s2o8和4~6mol l-1

的naoh。

44.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是步骤三中混合氧化溶液的温度为25~55℃。

45.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是步骤三中氧化处理的时间为2秒~2小时。

46.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是步骤三中所述的清洗是依次使用无水乙醇和去离子水进行清洗。

47.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是步骤三所述的金属氧化物前驱体的氧化程度为完全氧化或表面部分氧化。

48.本实施方式的还原法适用于不同氧化程度的氧化金属前驱体。

49.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是步骤四中溶质包括80~100g l-1

的dmab和10~30g l-1

的naoh。

50.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是步骤五中混合还原溶液的温度为25~55℃。

51.具体实施方式十一:本实施方式与具体实施方式一至十之一不同的是步骤五中还原处理的时间为2秒~2小时。

52.具体实施方式十二:本实施方式具有微纳米多孔纤维结构的铜金属的应用是将具有微纳米多孔纤维结构的铜金属作为集流体或者电解水制氢的自支撑电极。

53.实施例一:本实施例铜金属快速微纳米重构处理方法按照下列步骤实施:

54.一、将商业化购买的泡沫铜切成表面积为4cm2的长方形,得到泡沫铜前驱体;

55.二、以水为溶剂,溶质(只含有)包括浓度为1.0mol l-1

的(nh4)2s2o8和5.0mol l-1

的naoh,配制得到混合氧化溶液;

56.三、将步骤一中的前驱体放入温度为25℃混合氧化溶液中进行氧化处理5秒,依次使用无水乙醇和去离子水清洗干净,干燥后得到具有微纳米多孔纤维结构的金属氧化物前驱体;

57.四、以水为溶剂,溶质(只含有)包括100.0g l-1

的dmab和10.0g l-1

的naoh,配制得到混合还原溶液;

58.五、将步骤三中的金属氧化物前驱体置于温度为25℃混合还原溶液中进行还原处理5秒,诱导微纳米多孔纤维结构,依次使用无水乙醇和去离子水清洗干净,晾干后得到具有微纳米多孔纤维结构的泡沫铜。

59.通过图1和图2对比可以看出,在经过混合氧化、还原溶液处理以后,大量的长度为10-30μm(平均直径为270nm)的微纳米纤维已经在泡沫铜的表面形成。

60.将实施例一两步溶液处理后的泡沫铜通过循环伏安法(cv)直观的比较两步溶液处理后泡沫铜比表面的变化情况,由图3可知,两步溶液处理后的泡沫铜比表面积是未处理的6倍。

61.实施例二:本实施例铜金属快速微纳米重构处理方法按照下列步骤实施:

62.一、将商业化购买的厚度为35μm铜箔切成表面积为2cm2的长方形,得到铜箔前驱体;

63.二、以水为溶剂,溶质包括浓度为1.0mol l-1

的(nh4)2s2o8和5.0mol l-1

的naoh,配制得到混合氧化溶液;

64.三、将步骤一中金属材料前驱体放入温度为25℃混合氧化溶液中进行氧化处理5分钟,依次使用无水乙醇和去离子水清洗干净,干燥后得到具有微纳米多孔纤维结构的金属氧化物前驱体;

65.四、以水为溶剂,溶质包括100.0g l-1

的dmab和10.0g l-1

的naoh,配制得到混合还原溶液;

66.五、将步骤三中的金属氧化物前驱体置于温度为25℃混合还原溶液中进行还原处理5分钟,诱导微纳米多孔纤维结构,依次使用无水乙醇和去离子水清洗干净,晾干后得到具有微纳米多孔纤维结构的铜金属。

67.通过图4和图5对比可以看出,在经过混合两步溶液处理后,大量的直径为1-3μm(平均微粒直径为~200nm)的微纳米纤维已经在铜箔的表面形成。

68.实施例三:本实施例铜金属快速微纳米重构处理方法按照下列步骤实施:

69.一、将商业化购买的厚度为20μm磷铜箔切成表面积为4cm2的长方形,得到磷铜前驱体;

70.二、以水为溶剂,溶质包括浓度为1.0mol l-1

的(nh4)2s2o8和5.0mol l-1

的naoh,配制得到混合氧化溶液;

71.三、将步骤一中金属材料前驱体放入温度为25℃混合氧化溶液中进行氧化处理2分钟,依次使用无水乙醇和去离子水清洗干净,干燥后得到具有微纳米多孔纤维结构的金属氧化物前驱体;

72.四、以水为溶剂,溶质包括100.0g l-1

的dmab和10.0g l-1

的naoh,配制得到混合还原溶液;

73.五、将步骤三中的金属氧化物前驱体置于温度为25℃混合还原溶液中进行还原处理2分钟,诱导微纳米多孔纤维结构,依次使用无水乙醇和去离子水清洗干净,晾干后得到具有微纳米多孔纤维结构的磷铜金属。

74.通过图6和图7对比可以看出,在经过混合氧化、还原溶液处理以后,大量的直径为1-8μm(平均微粒直径为300nm)的微纳米纤维已经在磷铜的表面形成,并且这些微纳米纤维展示出了纳米颗粒堆叠而成的独特多孔结构。

75.应用实施例一:测试实施例一得到的具有微纳米多孔泡沫铜的电解水析氧性能。本应用实施例一中通过对未处理和两步溶液处理后的泡沫铜通过恒电位法进行电沉积co(oh)2,形成复合电极,测试复合电解水析氧性能。电化学沉积co(oh)2采用三电极体系,电解液为0.1mol/l的co(no3)2,沉积电位相对于hg/hgo参比电极为-1v。

76.从图8可以看到微纳米纤维结构泡沫铜电沉积co(oh)2后的形貌,从图中可以看出,沉积的co(oh)2,为纳米薄片紧密结合形成团簇的结构。

77.图9比较了未处理泡沫铜和微纳米纤维泡沫铜做集流体复合电极的析氧性能,通过线性扫描曲线可以看出,在10ma/cm2电流密度下,以微纳米纤维泡沫铜为集流体电极的过电势为175mv,相比未处理泡沫铜为集流体电极的过电势459mv,降低了284mv。由此反映出制备的微纳米多孔纤维,极大地提高了铜集流体和co(oh)2活性物质接触面积,降低了电极的极化阻抗,进而减小了电极的过电位。

78.应用实施例二:测试实施例一得到的微纳米多孔泡沫铜作自支撑电极电解水析氧和析氢性能。本应用实施例一中通过对两步处理后的泡沫铜进行电化学测试,测试所用仪

器是辰华电化学工作站660e,分别对其进行电催化析氧和析氢测试,与未处理的泡沫铜相比,具有纤维结构的泡沫铜都表现出了良好的电化学性能。这主要是由于一方面两步溶液处理,形成的纤维结构,增大了泡沫铜的比表面积,增加了电极的活性位点。另外一方面,纤维结构具有高曲率尖端,可以增强局部电场,从而在活性位点诱导更高浓度的氢氧根离子(oh-)浓度,优化活性位点上反应物的传质过程。两者的共同作用提高了电极的电化学性能。

79.图10的是两步溶液处理后的泡沫铜与未处理的泡沫铜在电化学析氧测试条件下的线性扫描曲线,通过线性扫描曲线可以看到,处理后的泡沫铜与未处理的相比,在10ma/cm2电流密度下过电势降低了140mv。

80.图11是两步溶液处理后的泡沫铜与未处理的泡沫铜在析氢测试条件下的过电势(lsv)曲线,通过观察可以看出,处理后的泡沫铜与未处理的相比,过电势降低了341mv,对泡沫铜进行两步处理,不仅可以显著提高其析氧电化学性能还可以提高析氢电化学性能,在实际应用中具有普适性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。