1.本发明属于机械零件表面合金堆焊技术领域,涉及一种用于高硬度耐腐蚀无裂纹合金堆焊装置。

背景技术:

2.随着轮胎制造工艺的不断改进,聚乙烯(聚丙烯)连续挤压造粒组使用寿命的提升需求,绿色轮胎被广泛推广使用,轮胎配方中的补强剂白炭黑的组分在上升。由于在胎面胶中加入大量的白炭黑,可以降低滚动阻力,改善抗湿滑性能,提高抓地性。白炭黑加入炼胶过程中,产生硅烷化反应,会产生大量的水汽和乙醇,胶料中的其他添加物及其反应产生的酸性物质对设备有一定的腐蚀性,白炭黑等粉末及其反应物会通过合金层的裂纹进入母材而产生腐蚀性磨损。白炭黑胶料对合金层的耐磨性要求高。

3.为了抵抗胶料对接触面产生的腐蚀磨损和磨粒磨损,提升炼胶效率,密炼装置的所有与胶料接触的表面必须进行高硬度耐腐蚀无裂纹合金化改性加工。提高设备的使用寿命,大型挤压造粒机筒的螺杆、机筒与物料接触的工作面必须进行高硬度耐腐蚀无裂纹合金化改性加工。基于此,本发明提出一种自动化堆焊高硬度耐腐蚀无裂纹合金层的装置,实现上述功能。

技术实现要素:

4.为了解决现有技术中的问题,本发明提出了一种用于高硬度耐腐蚀无裂纹合金堆焊装置,通过对旋转体外表面层和筒体内表面实施合金化堆焊过程进行堆焊装置设计、实现在加热保温状态下自动化操作控制联动配合,保证堆焊的合金层在满足高硬度、耐磨损、耐腐蚀性能前提下无裂纹。

5.本发明所采用的技术方案是:

6.一种用于高硬度耐腐蚀无裂纹合金堆焊装置,能够实现旋转体外表面堆焊和筒体内孔表面堆焊;包括工件1、电加热保温炉2、转动机构3、工件支架5、焊枪系统6、行走机构7和控制系统8。

7.所述电加热保温炉2对置于其内的工件1实施自动加热保温。所述的转动机构3对工件1执行回转操作。所述的工件支架5用于支撑电加热保温炉2、转动机构3及工件1。所述的焊枪系统6伸入电加热保温炉2中,对工件1表面或者工件1内孔表面实施堆焊操作。所述的行走机构7与焊枪系统6连接,控制焊枪系统执行堆焊、摆动、水平移动和垂直移动。所述的控制系统8执行电加热保温炉2、转动机构3、行走机构7和焊枪系统6的plc控制联动配合。

8.进一步的,所述的工件1包括圆柱面工件、螺旋面工件、平面工件、斜面工件等具有轴回转特征的工件,以及圆柱形筒面工件、方形筒面工件、平面工件、斜面工件等具有筒转动特征的工件。

9.进一步的,对于旋转体外表面堆焊,该堆焊装置还包括升降机构4,其设于电加热保温炉2底部,对加热保温炉2实施升降操作,以适应不同规格尺寸工件的堆焊位置。

10.进一步的,所述的焊枪系统6为pta系统、mig系统、mag专机系统、机器人系统。

11.本发明的有益效果:本发明通过对旋转体外表面层和筒体内表面实施合金化堆焊过程进行堆焊装置设计、实现在加热保温状态下自动化操作控制联动配合,保证堆焊的合金层在满足高硬度、耐磨损、耐腐蚀性能条件下无裂纹。另外,焊层质量稳定,硬度均匀,焊接缺陷少;焊层厚度均匀,焊材节省20%以上,合金层表面打磨工作量减少20%以上;同时,本发明自动化程度高,节省人力,提高生产效率4倍以上,且作业环境好。

附图说明

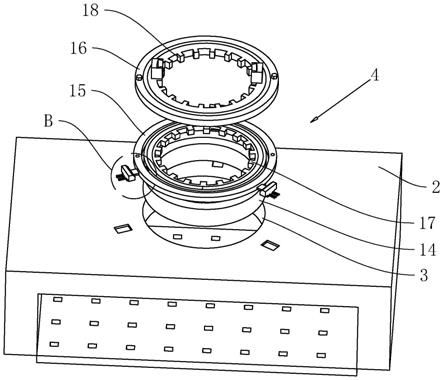

12.图1为本发明实施例1的结构示意图。

13.图2为本发明实施例2的结构示意图。

14.图中:1工件;2电加热保温炉;3转动机构;4升降机构;5工件支架;6焊枪系统;7行走机构;8控制系统。

具体实施方式

15.下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性来动前提下获得的所有其他实施例,都属于本发明保护的范围。

16.实施例1

17.如图1所示,一种用于高硬度耐腐蚀无裂纹合金堆焊装置,用于旋转体外表面合金堆焊;包括工件1、电加热保温炉2、转动机构3、升降机构4、工件支架5、焊枪系统6、行走机构7和控制系统8。

18.所述的工件1为圆柱面工件、螺旋面工件、平面工件或斜面工件等具有轴回转特征的工件。所述电加热保温炉2对置于其内的工件1实施自动加热保温。所述的转动机构3与工件1连接,对工件执行回转操作。所述的升降机构4设于电加热保温炉2底部,对加热保温炉实施升降操作。所述的焊枪系统6为pta系统或mag机器人系统,其伸入电加热保温炉2中对工件表面实施堆焊操作。所述的行走机构7控制焊枪系统6实施水平堆焊、摆动和垂直移动。所述的控制系统8执行电加热保温炉2、转动机构3、焊枪系统6和行走机构7的plc控制联动配合。

19.工作时,打开电加热保温炉2的上盖,将工件1摆放在工件支架5上,然后调整好升降机构4的高度,使工件1的堆焊表面位于焊枪系统6可实施堆焊的高度位置;关闭电加热保温炉2的上盖,启动控制系统8对电加热保温炉2送电加热,然后启动行走机构7使焊枪系统6到达工件1堆焊表面上方的操作窗口,然后在控制系统8控制屏上输入堆焊工艺参数,待电加热保温炉2加热到适合堆焊的温度后,启动焊枪系统6实施堆焊,转动机构3、焊枪系统6、行走机构7通过控制系统8实现联动配合,整个堆焊工序均在电加热保温炉2内完成。堆焊完成后,控制系统8会自动收回焊枪系统到起始位置,然后封闭电加热保温炉2的上方操作窗口,工件1进行缓慢冷却阶段。

20.实施例2

21.如图2所示,一种用于高硬度耐腐蚀无裂纹合金堆焊装置,用于筒体内孔表面合金

堆焊;包括工件1、电加热保温炉2、转动机构3、行走机构7、工件支架5、焊枪系统6和控制系统8。

22.所述的工件1为圆柱形筒面工件、方形筒面工件、平面工件或斜面工件等具有筒转动特征的内孔表面合金堆焊。所述电加热保温炉2对置于其内的工件1实施自动加热保温。所述的转动机构3设于电加热保温炉2底部与工件1接触,执行工件回转操作。所述的工件支架5支撑电加热保温炉2和转动机构3。所述的行走机构7对焊枪系统6执行堆焊、摆动、水平移动和垂直移动。所述的焊枪系统6为mig系统、mag专机系统、机器人系统,其伸入电加热保温炉2中对工件1内孔表面实施堆焊操作。所述的控制系统8执行电加热保温炉2、转动机构3、行走机构4和焊枪系统6的plc控制联动配合。

23.工作时,打开电加热保温炉2的上盖,将工件1摆放在转动机构3上,关闭电加热保温炉2的上盖,启动控制系统8对电加热保温炉2送电加热,然后启动行走机构7使焊枪系统6通过电加热保温炉2的轴向侧方操作窗口到达工件1堆焊表面的上方,然后在控制系统8控制屏上输入堆焊工艺参数,待电加热保温炉2加热到适合堆焊的温度后,启动焊枪系统6实施堆焊,转动机构3、焊枪系统6、行走机构7通过控制系统8实现联动配合,整个堆焊工序均在电加热保温炉2内完成。堆焊完成后,控制系统8会自动收回焊枪系统到起始位置,然后封闭电加热保温炉2的侧方操作窗口,工件1进行缓慢冷却阶段。

技术特征:

1.一种用于高硬度耐腐蚀无裂纹合金堆焊装置,其特征在于,该装置包括工件(1)、电加热保温炉(2)、转动机构(3)、工件支架(5)、焊枪系统(6)、行走机构(7)和控制系统(8);所述电加热保温炉(2)对置于其内的工件(1)实施自动加热保温;所述的转动机构(3)对工件(1)执行回转操作;所述的工件支架(5)用于支撑电加热保温炉、转动机构及工件;所述的焊枪系统(6)伸入电加热保温炉(2)中,对工件表面或者工件内孔表面实施堆焊操作;所述的行走机构(7)与焊枪系统(6)连接,控制焊枪系统执行堆焊、摆动、水平移动和垂直移动;所述的控制系统(8)执行电加热保温炉(2)、转动机构(3)、行走机构(7)和焊枪系统(6)的plc控制联动配合。2.根据权利要求1所述的一种用于高硬度耐腐蚀无裂纹合金堆焊装置,其特征在于,所述的工件(1)为具有轴回转特征的工件或具有筒转动特征的工件。3.根据权利要求1或2所述的一种用于高硬度耐腐蚀无裂纹合金堆焊装置,其特征在于,对于旋转体外表面堆焊,该堆焊装置还包括升降机构(4),其设于电加热保温炉(2)底部,对加热保温炉实施升降操作,以适应不同规格尺寸工件的堆焊位置。4.根据权利要求1或2所述的一种用于高硬度耐腐蚀无裂纹合金堆焊装置,其特征在于,所述的焊枪系统(6)为pta系统、mig系统、mag专机系统、机器人系统。5.根据权利要求3所述的一种用于高硬度耐腐蚀无裂纹合金堆焊装置,其特征在于,所述的焊枪系统(6)为pta系统、mig系统、mag专机系统、机器人系统。

技术总结

本发明提供了一种用于高硬度耐腐蚀无裂纹合金堆焊装置,属于机械零件表面合金堆焊技术领域。本发明通过对旋转体外表面层和筒体内表面实施合金化堆焊过程进行堆焊装置系统设计、实现连续、恒温、自动化操作控制,保证了堆焊的合金层在满足高硬度、耐磨损、耐腐蚀性能前提下无裂纹。并且焊层质量稳定,硬度均匀,焊接缺陷少;焊层厚度均匀,焊材节省20%以上,合金层表面打磨工作量减少20%以上;同时,本发明自动化程度高,节省人力,提高生产效率4倍以上,且作业环境好。且作业环境好。且作业环境好。

技术研发人员:陈玉海 白雪松 陈海澜 马春胜 王昕 李世勇 张仁广 宋广奎 徐曌 张帅

受保护的技术使用者:大连橡胶塑料机械有限公司

技术研发日:2021.12.27

技术公布日:2022/5/25

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。