1.本发明属于中间相炭微球制备技术领域,具体涉及一种超临界萃取分离中间相炭微球的方法。

背景技术:

2.中间相炭微球是多环芳烃的中温液相热解产物。它可以由煤或石油衍生的沥青、萘各向同性沥青、重油和煤焦油制备。中间相炭微球已被广泛研究作为制备碳纤维、泡沫材料和其他高级功能材料的前驱体,以及锂离子二次电池和钠离子电池的电极材料。制备炭微球的主要方法为热缩聚法和乳化法,已经实现的工业化生产方法主要采用热缩聚法,煤焦油沥青制备中间相炭微球主要包括了两个步骤,首先是使用煤焦油沥青或是精制后的煤沥青热处理聚合生产含有中间相炭微球的炭化沥青,再将炭微球从炭化沥青中分离出来。

3.中间相炭微球分离是中间相炭微球制备的关键步骤,热缩聚法制备的炭微球都存在于炭化沥青母液中,炭微球从炭化沥青中分离的方法有溶剂分离法、离心分离法和热过滤分离法等。但是这些方法都存在分离工艺复杂、耗时长、操作难度大的缺点。

4.溶剂分离法主要使用吡啶、喹啉、四氢呋喃、甲苯等溶剂加热后搅拌真空抽滤,滤饼再经过索氏抽提溶剂萃取,时间为1~2周,萃取至无色后,再经过洗涤干燥分离炭微球。

5.离心分离法将中间相沥青母液粉碎过筛,然后溶于硅油(热稳介质)中,在氮气吹扫下超声振荡分散,同时加热乳化成悬浊液,再冷却至室温,再用离心机把中间相炭微球从硅油中离心分离出来,再用苯多次冲洗,真空干燥后得到中间相炭微球。该方法使用设备较多,且需要加入乳化剂,工艺复杂,操作难度大,操作环境不佳。

技术实现要素:

6.针对上述现有技术,本发明提供一种超临界萃取分离中间相炭微球的方法,以解决现有分离方法工艺复杂、耗时长、操作难度大的问题。

7.为了达到上述目的,本发明所采用的技术方案是:提供一种超临界萃取分离中间相炭微球的方法,包括以下步骤:

8.(1)将包含有中间相炭微球的聚合沥青和甲苯混合加热反应制取沥青母液;

9.(2)将沥青母液放入超临界反应釜内,同时升温至320℃,其后将加热至180℃的甲苯加入沥青母液中,于320℃、6mpa连续萃取2~4h,其后降压冷却;其中沥青母液和甲苯按料液比2~5g:50ml混合;

10.(3)取出萃取后的不溶物洗涤后,真空干燥至恒重,即得。

11.本发明的方法使用甲苯超临界流体作为萃取溶剂,连续萃取含中间相炭微球的沥青母液中的可溶成分,萃余部分为中间相炭微球。本发明利用甲苯超临界状态流体较强的穿透力和较大的对沥青母液的溶解能力,又不能溶解炭微球的特点,实现中间相炭微球和沥青母液的分离。

12.在上述技术方案的基础上,本发明还可以做如下改进。

13.进一步,聚合沥青和甲苯混合加热反应包括以下步骤:将聚合沥青和甲苯按料液比2~5g:40ml混合后,升温至90℃,再于90℃反应2h,其后恒温静置30min,接着冷却至室温,取下层溶质,即得。

14.进一步,升温速率为5℃/min。

15.进一步,滤网目数为1250目。

16.进一步,步骤(2)中升温速度为5℃/min。

17.进一步,步骤(2)中甲苯以50ml/min的流速加入沥青母液中。

18.进一步,步骤(3)中洗涤为依次用丙酮和蒸馏水洗涤。

19.进一步,步骤(3)中真空干燥温度为110℃。

20.本发明的有益效果是:

21.1、本发明通过超临界萃取技术将中间相炭微球从炭化沥青中分离,可以明显提高中间相炭微球的分离效率,具有工艺流程短且操作简单的特点。

22.2、与溶剂分离法相比,本发明的超临界萃取法具有工艺流程简单、溶剂用量少、反应时间短的优点,超临界萃取时间仅为2~4h。

23.3、与离心分离法相比,本发明的超临界萃取法具有工艺流程简单、溶剂种类单一、且用量少、反应时间短、工作操作环境相对较好的优点。

附图说明

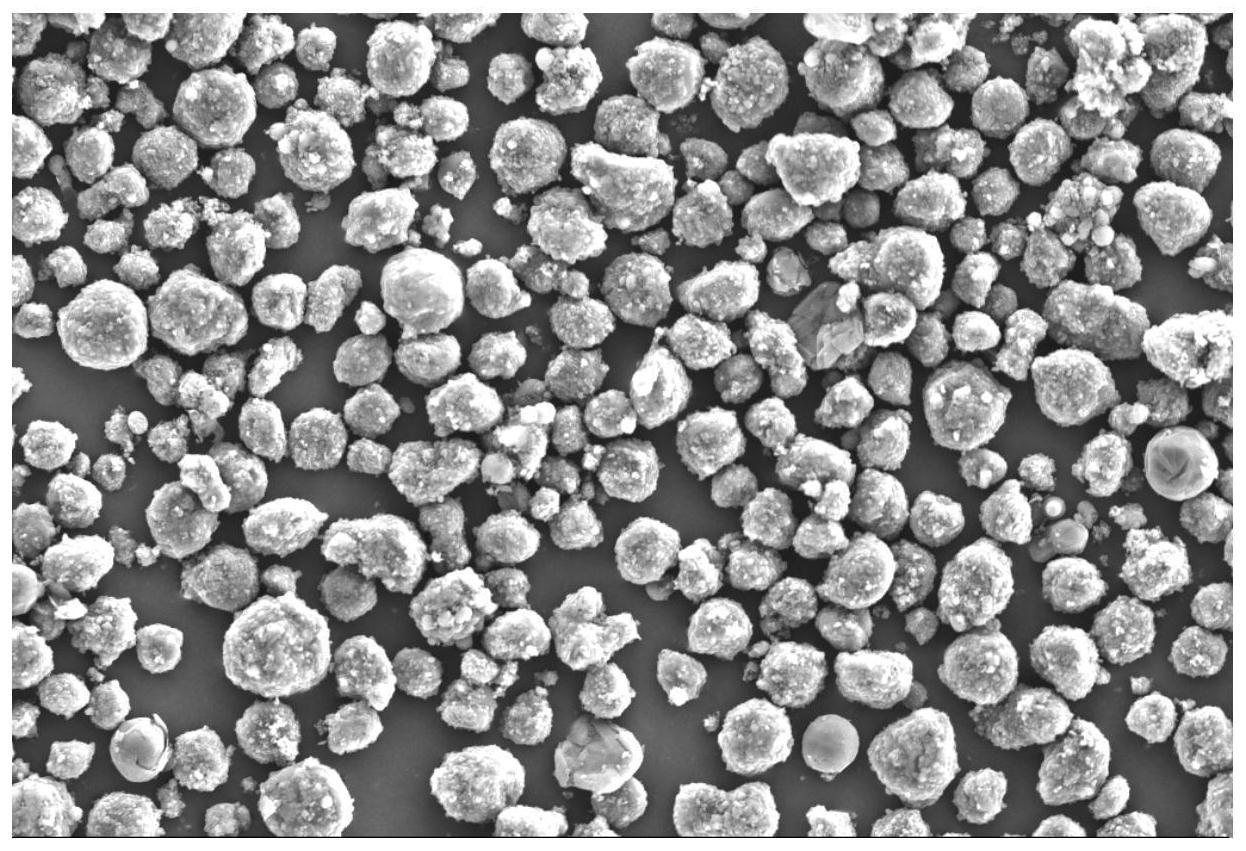

24.图1为实施例1分离出的中间相炭微球的扫描电镜图;

25.图2为实施例2分离出的中间相炭微球的扫描电镜图;

26.图3为实施例3分离出的中间相炭微球的扫描电镜图。

具体实施方式

27.下面结合实施例对本发明的具体实施方式做详细的说明。

28.实施例1

29.一种超临界萃取技术分离中间相炭微球的方法,包括以下步骤:

30.(1)将包含有中间相炭微球的聚合沥青20g和400ml甲苯置于高温反应釜中,以5℃/min的升温速率从室温升至90℃,并于90℃搅拌反应2h,其后恒温静置30min,接着冷却至室温,取下层溶质,得沥青母液;

31.(2)将沥青母液放入超临界反应釜小坩埚内1250目的滤网上,同时以5℃/min的升温速率升温至320℃,其后将加热至180℃的甲苯以50ml/min的流速通过高压泵注入超临界反应釜中,于320℃、6mpa连续萃取2h,其后降压冷却;其中沥青母液和甲苯的料液比2g:50ml混合;

32.(3)取出萃取后的不溶物依次用丙酮和蒸馏水洗涤后,于110℃真空干燥至恒重,即得。

33.实施例2

34.一种超临界萃取技术分离中间相炭微球的方法,包括以下步骤:

35.(1)将包含有中间相炭微球的聚合沥青40g和400ml甲苯置于高温反应釜中,以5℃/min的升温速率从室温升至90℃,并于90℃搅拌反应2h,其后恒温静置30min,接着冷却

至室温,取下层溶质,得沥青母液;

36.(2)将沥青母液放入超临界反应釜小坩埚内1250目的滤网上,同时以5℃/min的升温速率升温至320℃,其后将加热至180℃的甲苯以50ml/min的流速通过高压泵注入超临界反应釜中,于320℃、6mpa连续萃取3h,其后降压冷却;其中沥青母液和甲苯的料液比4g:50ml混合;

37.(3)取出萃取后的不溶物依次用丙酮和蒸馏水洗涤后,于110℃真空干燥至恒重,即得。

38.实施例3

39.一种超临界萃取技术分离中间相炭微球的方法,包括以下步骤:

40.(1)将包含有中间相炭微球的聚合沥青50g和400ml甲苯置于高温反应釜中,以5℃/min的升温速率从室温升至90℃,并于90℃搅拌反应2h,其后恒温静置30min,接着冷却至室温,取下层溶质,得沥青母液;

41.(2)将沥青母液放入超临界反应釜小坩埚内1250目的滤网上,同时以5℃/min的升温速率升温至320℃,其后将加热至180℃的甲苯以50ml/min的流速通过高压泵注入超临界反应釜中,于320℃、6mpa连续萃取4h,其后降压冷却;其中沥青母液和甲苯的料液比5g:50ml混合;

42.(3)取出萃取后的不溶物依次用丙酮和蒸馏水洗涤后,于110℃真空干燥至恒重,即得。

43.虽然结合实施例对本发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可作出的各种修改和变形仍属本专利的保护范围。

技术特征:

1.一种超临界萃取分离中间相炭微球的方法,其特征在于,包括以下步骤:(1)将包含有中间相炭微球的聚合沥青和甲苯混合加热反应制取沥青母液;(2)将沥青母液放入超临界反应釜内,同时升温至320℃,其后将加热至180℃的甲苯加入沥青母液中,于320℃、6mpa连续萃取2~4h,其后降压冷却;其中沥青母液和甲苯按料液比2~5g:50ml混合;(3)取出萃取后的不溶物洗涤后,真空干燥至恒重,即得。2.根据权利要求1所述的方法,其特征在于,所述聚合沥青和甲苯混合加热反应包括以下步骤:将聚合沥青和甲苯按料液比2~5g:40ml混合后,升温至90℃,再于90℃反应2h,其后恒温静置30min,接着冷却至室温,取下层溶质,即得。3.根据权利要求2所述的方法,其特征在于:升温速率为5℃/min。4.根据权利要求1所述的方法,其特征在于:所述滤网目数为1250目。5.根据权利要求1所述的方法,其特征在于:步骤(2)中升温速度为5℃/min。6.根据权利要求1所述的方法,其特征在于:步骤(2)中甲苯以50ml/min的流速加入沥青母液中。7.根据权利要求1所述的方法,其特征在于:步骤(3)中洗涤为依次用丙酮和蒸馏水洗涤。8.根据权利要求1所述的方法,其特征在于:步骤(3)中真空干燥温度为110℃。

技术总结

本发明公开了一种超临界萃取分离中间相炭微球的方法,包括以下步骤:(1)将包含有中间相炭微球的聚合沥青和甲苯混合加热反应制取沥青母液;(2)将沥青母液放入超临界反应釜内,同时升温至320℃,其后将加热至180℃的甲苯加入沥青母液中,于320℃、6MPa连续萃取2~4h,其后降压冷却;其中沥青母液和甲苯按料液比2~5g:50mL混合;(3)取出萃取后的不溶物洗涤后,真空干燥至恒重,即得。本发明通过超临界萃取技术将中间相炭微球从炭化沥青中分离,可以明显提高中间相炭微球的分离效率,具有工艺流程短且操作简单的特点。短且操作简单的特点。

技术研发人员:李磊 刘杰 武琬越 郭静

受保护的技术使用者:四川轻化工大学

技术研发日:2022.02.18

技术公布日:2022/5/25

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。