1.本实用新型涉及汽车配件技术领域,尤其涉及一种汽油发动机专用节能减排装置。

背景技术:

2.目前,汽车作为普通交通工具使用,怎样才能减少油耗,节约能源,同时减少汽车尾气排放、保护发动机,也成了社会各界共同关注的问题;

3.在汽车行业的各种节油技术层出不穷,在提高燃油效率方面主要利用电子控油、制动控油等措施,这些节油技术取得的效果也比较明显,但现有发动机的燃油并没有完全彻底的进行燃烧,仍有部分未燃烧的燃料经发动机当作废气一起排出,其利用率还不够高,还有提升的空间,在减少积碳方面做得还不够好,且易对汽车发动机造成损害。现有汽车发动机的进气由进气节气门进入发动机,其中发动机燃烧后的部分排气则由排气管排出,另一部分废气再由废气管直接送入进气节门再次进入发动机进行燃烧,因废气中含机油等有害发动机的物质,从而使发动机燃烧效率降低、且易产生积碳,而影响发动机效率和使用寿;

4.如现有技术中专利号为zl201610111546.3的一种汽油发动机专用节能减排装置,其通过滤芯与罐体配合形成若干独立的过滤腔室,并通过支柱和隔板上合理分布的通孔,利用空气动力学原理,使进入各过滤腔室的空气进行合理的提速或减速,并且绕支柱形成旋流,有效地分解进入滤芯的废气,将废气中的各种有害物质进行沉降,将可燃性气体进行再利用;

5.经研究发现,该种装置存在以下不足之处:

6.由于罐体的上端呈圆筒状,圆筒状的罐体的上端使得通过进气接头进入罐体内的气体发散,影响气体的流速;

7.罐体的下端呈圆台状,废气内含带的油气积累后向下掉落后形成液体油污,圆台状的罐体下端处于同一平面上,油污分散在圆台状的罐体下端很难聚积,导致在后期清理油污时,油污会残存在死角,导致清理不便;

8.此外,出气孔远离出气接头的一侧,经过处理后的气体向上升,导致气体从出气接头处排出较慢,影响装置运行。

技术实现要素:

9.本实用新型的目的是为了解决上述背景技术中存在的问题,而提出的一种汽油发动机专用节能减排装置。

10.为了实现上述目的,本实用新型采用了如下技术方案:

11.一种汽油发动机专用节能减排装置,包括第一罐体、第二罐体、密封塞、支柱、第一隔板、第二隔板、第三隔板和第四隔板;

12.所述第一罐体的侧面下端处安装有进气接头,所述第一罐体的侧面上端处安装有

出气接头,所述第一罐体的底端安装有第二罐体,所述第二罐体的底部设置有清污孔,所述第二罐体的底部安装有密封塞;

13.所述第一罐体的内部中间处安装有支柱,所述支柱的底部中间处设置有进气孔,所述支柱的底部两侧设置有第一通孔,所述支柱的侧面安装有第一隔板,所述支柱位于第一隔板的上端处安装有第二隔板,所述第二隔板的表面设置有第二通孔,所述支柱位于第二隔板的上端处安装有第三隔板,所述第三隔板的表面设置有第三通孔,所述支柱位于第三隔板的上端处安装有第四隔板,所述第四隔板的表面设置有第四通孔。

14.优选的,所述第一罐体呈圆锥形设置,且第一罐体的直径逐渐减小。

15.优选的,所述第二罐体整体呈半圆球形设置,且第二罐体的剖面呈弧形设置。

16.优选的,所述进气接头和出气接头分别位于第一罐体的上下两端。

17.优选的,所述第一隔板、第二隔板、第三隔板和第四隔板均嵌套在支柱的外端处,且第一隔板、第二隔板、第三隔板和第四隔板的另一端与第一罐体的内壁相连接。

18.优选的,所述第二通孔、第三通孔和第四通孔均设置有两组,且两组第二通孔、第三通孔和第四通孔分别位于支柱的左右两端。

19.优选的,所述第二通孔、第三通孔和第四通孔排列呈交错设置,且第二通孔、第三通孔和第四通孔整体呈阶梯状,逐渐远离支柱的外端处。

20.有益效果:

21.1-通过设置第一罐体呈圆锥形,第一罐体的直径逐渐减小,使得通过进气接头进入第一罐体内的气体逐渐聚拢,有效提升气体的流速,再达到出气接头处,保障气体进入第一罐体内处理的气体流速;

22.2-通过第二罐体整体呈半圆球形设置,且第二罐体的剖面呈弧形设置,当废气通过第一罐体内进行处理时,废气内含带的油气积累后,落入第二罐体内,第二罐体整体呈半圆球形设置,使得油污能够聚积在第二罐体的底部,使得后期清理油污时,油污排出更加顺畅;

23.3-使得最后流出的废气位于支柱的两侧,两侧的废气排出时遇上第一罐体的内壁,进行交汇,最后直接从出气接头排出,能够提升废气的处理速度和排出速度,使得装置运行更加顺畅。

附图说明

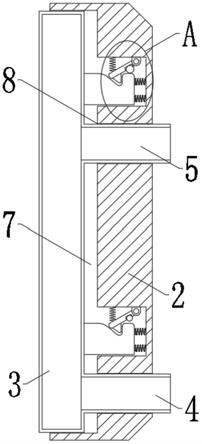

24.图1为本实用新型整体结构示意图;

25.图2为本实用新型剖面结构示意图;

26.图3为本实用新型中支柱具体连接结构示意图。

27.图例说明:1-第一罐体;2-第二罐体;3-密封塞;4-支柱;5-第一隔板;6-第二隔板;7-第三隔板;8-第四隔板;101-进气接头;102-出气接头;201-清污孔;401-进气孔;402-第一通孔;601-第二通孔;701-第三通孔;801-第四通孔。

具体实施方式

28.参照图1-3,一种汽油发动机专用节能减排装置,包括第一罐体1、第二罐体2、密封塞3、支柱4、第一隔板5、第二隔板6、第三隔板7和第四隔板8;

29.第一罐体1的侧面下端处安装有进气接头101,第一罐体1的侧面上端处安装有出气接头102,第一罐体1的底端安装有第二罐体2,第二罐体2的底部设置有清污孔201,第二罐体2的底部安装有密封塞3;

30.第一罐体1的内部中间处安装有支柱4,支柱4的底部中间处设置有进气孔401,支柱4的底部两侧设置有第一通孔402,支柱4的侧面安装有第一隔板5,支柱4位于第一隔板5的上端处安装有第二隔板6,第二隔板6的表面设置有第二通孔601,支柱4位于第二隔板6的上端处安装有第三隔板7,第三隔板7的表面设置有第三通孔701,支柱4位于第三隔板7的上端处安装有第四隔板8,第四隔板8的表面设置有第四通孔801。

31.本实施例中,第一罐体1呈圆锥形设置,且第一罐体1的直径逐渐减小。

32.本实施例中,第二罐体2整体呈半圆球形设置,且第二罐体2的剖面呈弧形设置。

33.本实施例中,进气接头101和出气接头102分别位于第一罐体1的上下两端。

34.本实施例中,第一隔板5、第二隔板6、第三隔板7和第四隔板8均嵌套在支柱4的外端处,且第一隔板5、第二隔板6、第三隔板7和第四隔板8的另一端与第一罐体1的内壁相连接。

35.本实施例中,第二通孔601、第三通孔701和第四通孔801均设置有两组,且两组第二通孔601、第三通孔701和第四通孔801分别位于支柱4的左右两端。

36.其中,第二通孔601、第三通孔701和第四通孔801的孔径大小相同。

37.本实施例中,第二通孔601、第三通孔701和第四通孔801排列呈交错设置,且第二通孔601、第三通孔701和第四通孔801整体呈阶梯状,逐渐远离支柱4的外端处。

38.工作原理:

39.使用时,第一罐体1呈圆锥形设置,且第一罐体1的直径逐渐减小,使得通过进气接头101进入第一罐体1内的气体逐渐聚拢,有效提升气体的流速,再达到出气接头102处,保障气体进入第一罐体1内处理的气体流速;

40.通过第二罐体2整体呈半圆球形设置,且第二罐体2的剖面呈弧形设置,当废气通过第一罐体1内进行处理时,废气内含带的油气积累后,落入第二罐体2内,第二罐体2整体呈半圆球形设置,使得油污能够聚积在第二罐体2的底部,使得后期清理油污时,油污排出更加顺畅;

41.在废气处理过程中,废气进入第一罐体1内后通过支柱4底部的进气孔401和第一通孔402进入支柱4与第一隔板5、第二隔板6、第三隔板7和第四隔板8形成的腔室内,废气通过第二通孔601、第三通孔701和第四通孔801进行流通,第二通孔601、第三通孔701和第四通孔801排列呈交错设置,能够使得废气在流通时处于一侧通道上,保障废气的流速,第二通孔601、第三通孔701和第四通孔801整体呈阶梯状,逐渐远离支柱4的外端处,使得最后流出的废气位于支柱4的两侧,两侧的废气排出时遇上第一罐体1的内壁,进行交汇,最后直接从出气接头102排出,能够提升废气的处理速度和排出速度,使得装置运行更加顺畅。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。