1.本发明涉及一种用于多缸发动机的气缸盖的加工方法。

背景技术:

2.在火花点火式汽油发动机中,尽可能提高压缩比会使得燃料消耗率提高。作为容易实现高的压缩比的形状的燃烧室,已知屋脊型燃烧室。屋脊型燃烧室是由形成于气缸盖的屋脊部、形成于气缸体的气缸的侧壁以及在该气缸内往复的活塞划分成的燃烧室。屋脊部包括与屋顶形相连的进气口侧斜面和排气口侧斜面。

3.屋脊型燃烧室在确保燃烧室容积比气缸容积小、且进排气阀的直径大的方面有利。并且,屋脊型燃烧室在对缸内的滚流(纵涡流)、旋流(横涡流)等进气流动进行控制的方面也有利。直列多缸发动机是将这样的屋脊型燃烧室(燃烧室)排成1列来构成的。

4.在此,如在图13中用曲线fc表示的那样,得到燃料消耗率的提高效果的压缩比的范围存在上限。即,如果压缩比上升至图13中的不稳定区域ua中包括的值,则由于爆震等而燃烧变得不稳定,燃料消耗率下降。另外,在具有多个气缸的多缸发动机中,起因于加工偏差而各气缸的燃烧室间的容积产生偏差,由此存在如用分布曲线d表示的那样的压缩比的偏差。因此,有时不得不考虑压缩比的偏差而特意将压缩比的设计值设定得低以使全部气缸的压缩比成为低于不稳定区域ua的值。

5.另一方面,在压缩上死点,气缸盖的屋脊部的容积占燃烧室容积的大部分。因此,如果气缸盖的加工精度提高,则燃烧室的容积偏差变小,针对任一个气缸均能够实现高的压缩比。

6.作为用于提高气缸盖的加工精度的技术,例如已知专利文献1的技术。具体地说,在专利文献1中,在铸造成用于直列四缸发动机的气缸盖中,针对每个气缸进行用于决定各屋脊部的加工量(加工深度)的测量,并且以与该测量结果相应的加工深度对各屋脊部进行加工。利用这样的方法的屋脊部的加工有助于使燃烧室的容积一致来抑制压缩比的偏差。

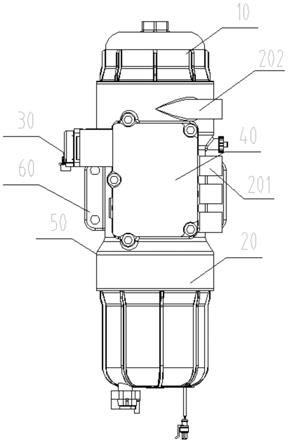

7.一般来说,在对通过铸造来成形的气缸盖实施如专利文献1那样的精密加工的情况下,例如使用如图14所示的加工中心20(加工机)。加工中心20具有:主轴21,在顶端安装工具;柱22,使主轴21在水平方向(x轴方向)和上下方向(y轴方向)上移动;加工台24,载置固定将工件进行固定的固定治具23;使加工台24在主轴21的旋转轴心方向(z轴方向)上移动的机构;以及使加工台24绕与y轴方向平行的b轴旋转的机构。固定治具23是能够更换的,与工件、加工相应的适当的治具被选为固定治具23。另外,加工中心20还具备自动地更换安装于主轴21的工具的图外的自动换刀装置,根据加工的种类等将适当的工具安装于主轴21。

8.在利用如上所述的加工中心20对直列多缸发动机用的气缸盖的屋脊部进行加工时,气缸盖以使多个屋脊部在上下方向上排成1列的纵置姿势被固定于固定治具23。在纵置姿势下,使加工台24绕b轴旋转来能够从各种角度进行全部屋脊部的加工,因此能够减少工具的更换、旋转的次数来提高加工效率。在气缸盖的替换时,以使新的(下一个)气缸盖以相

同的姿势被固定于固定治具23的方式使形成于该气缸盖的多个基准面抵接于固定治具的多个治具衬垫部来进行固定。

9.加工中心20基于预先决定的加工条件(使用工具、气缸盖的加工部位、加工深度等)进行加工,当所决定的加工全部结束时,转移到下一个气缸盖的加工。如果气缸盖的装卸反复,则有时由于固定治具23的固定衬垫部的磨损、变形等经时变化而对准误差逐渐变大,被固定的气缸盖的姿势与开始使用固定治具23时相比倾斜。如果产生这样的倾斜(对准误差),则即使加工条件相同,对气缸盖的加工也不会与开始使用固定治具23时相同。这会导致燃烧室的容积偏差扩大,因此不理想。

10.作为针对上述问题的对策,考虑进行加工中心20的整备来将固定治具23的经时变化等进行复位。然而,如果频繁地进行这样的加工中心20的整备,则不仅整备成本增大,而且导致生产效率下降。因此,为了抑制加工中心20的整备频度,考虑如专利文献1那样基于每个气缸的测量结果决定屋脊部的加工量。这是因为,如果这样则即使存在对准误差也能够减小燃烧室的容积偏差。然而,在专利文献1的方法中,存在如下问题:由于测量部位多而导致加工时间变长,加工效率下降。

11.另外,气缸盖具备向屋脊部开口的进排气口以及安装于该进排气口的阀座。阀座的阀座面(与进排气阀的抵接面)一般与屋脊部的内壁同样地通过使用加工中心20的加工来形成。在该情况下,在产生了与上述同样的对准误差的情况下,阀座面的加工高度产生偏差,进排气阀关闭时的阀头位置变得不一致。这会导致燃烧室的容积偏差扩大,因此不理想。

12.现有技术文献

13.专利文献

14.专利文献1:日本专利第5510653号公报

技术实现要素:

15.本发明是鉴于如上所述的情况而完成的,其目的在于提供能够不使加工效率大幅下降而抑制燃烧室的容积偏差的多缸发动机用气缸盖的加工方法。

16.作为用于解决所述问题的方案,本发明的第一方面是一种多缸发动机用气缸盖的加工方法,利用加工机对气缸盖进行加工,该气缸盖用于具有多个气缸的多缸发动机,具有构成各所述气缸的燃烧室的一部分的多个凹部,所述加工方法的特征在于,包括以下工序:将所述气缸盖以使多个所述凹部在上下方向上排列的纵置姿势固定于所述加工机的固定治具;在将所述气缸盖固定于所述固定治具的状态下,测量分别形成于多个所述凹部的凹部基准面中的至少2个凹部基准面的相对位置,来计算所述纵置姿势的所述气缸盖的倾斜信息;基于计算出的所述倾斜信息对预先决定的利用所述加工机的工具的凹部加工条件进行校正;以及基于校正后的所述凹部加工条件,利用所述加工机的工具对多个所述凹部的内壁分别进行加工。

17.本发明的第二方面是一种多缸发动机用气缸盖的加工方法,利用加工机对气缸盖进行加工,该气缸盖用于具有多个气缸的多缸发动机,具有构成各所述气缸的燃烧室的一部分的多个凹部,所述加工方法的特征在于,包括以下工序:将所述气缸盖以使多个所述凹部在上下方向上排列的纵置姿势固定于所述加工机的固定治具;将所述气缸盖固定于所述

固定治具的状态下,测量与以覆盖多个所述凹部的方式配设的气缸体结合的所述气缸盖的配合面中的、分别位于多个所述凹部之间的至少2个被测量部的相对位置,来计算所述纵置姿势的所述气缸盖的倾斜信息;基于计算出的所述倾斜信息对预先决定的利用所述加工机的工具的阀座加工条件进行校正;以及基于校正后的所述阀座加工条件,利用所述加工机的工具对被设置于多个所述凹部的内壁的阀座的阀座面分别进行加工。

18.本发明的第三方面是一种多缸发动机用气缸盖的加工方法,利用加工机对气缸盖进行加工,该气缸盖用于具有多个气缸的多缸发动机,具有构成所述各气缸的燃烧室的一部分的多个凹部,所述加工方法的特征在于,包括以下工序:凹部加工工序,对多个所述凹部的内壁分别进行加工;阀座压入工序,将阀座分别压入到形成于所述各凹部的内壁的进气口和排气口;配合面加工工序,利用所述加工机的工具对与以覆盖多个所述凹部的方式配设的气缸体结合的所述气缸盖的配合面进行精加工;以及阀座加工工序,对被压入的所述各阀座的阀座面分别进行加工,所述凹部加工工序包括以下工序:将所述气缸盖以使多个所述凹部在上下方向上排列的纵置姿势固定于加工机的固定治具;在将所述气缸盖固定于所述固定治具的状态下,测量分别形成于多个所述凹部的凹部基准面中的至少2个凹部基准面的相对位置,来计算所述纵置姿势的所述气缸盖的倾斜信息;基于计算出的所述倾斜信息对预先决定的利用所述加工机的工具的凹部加工条件进行校正;以及基于校正后的所述凹部加工条件,利用所述加工机的工具对多个所述凹部的内壁分别进行加工,所述阀座加工工序包括以下工序:将所述气缸盖以所述纵置姿势固定于所述加工机的固定治具;在将所述气缸盖固定于所述固定治具的状态下,测量所述配合面中的分别位于多个所述凹部间的至少2个被测量部的相对位置,来计算所述纵置姿势的所述气缸盖的倾斜信息;基于计算出的所述倾斜信息对预先决定的利用所述加工机的工具的阀座加工条件进行校正;以及基于校正后的所述阀座加工条件对所述各阀座的阀座面分别进行加工。

附图说明

19.图1是本发明的一个实施方式所涉及的气缸盖的仰视图。

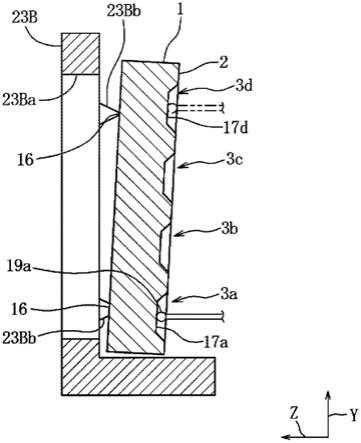

20.图2是表示在气缸盖安装有进气阀和排气阀的状态的截面图,是沿着图1的ii

‑

ii线的截面图。

21.图3是沿着图1的iii

‑

iii线的截面图。

22.图4是表示对气缸盖进行加工的过程的流程图。

23.图5是以横置姿势被固定于固定治具的气缸盖的立体图。

24.图6是从配合面侧看图5的气缸盖时的凹部的放大图。

25.图7是从主轴侧看为了进行凹部基准面的测量而以纵置姿势被固定于固定治具的气缸盖的侧视图。

26.图8是示意性地表示测量凹部基准面的位置的过程的主要部分截面图。

27.图9是表示被安装于主轴的接触探头的图。

28.图10是从主轴侧看为了对进气侧的阀座进行加工而以纵置姿势被固定于固定治具的气缸盖的侧视图。

29.图11是示意性地表示测量配合面的被测量部的位置的过程的主要部分截面图。

30.图12是从主轴侧看为了对排气侧的阀座进行加工而以纵置姿势被固定于固定治

具的气缸盖的侧视图。

31.图13是表示燃料消耗率与压缩比的关系的图。

32.图14是加工中心的立体图。

具体实施方式

33.以下,基于图来说明用于实施本发明的优选方式。

34.本实施方式的加工方法应用于用于直列四缸发动机的气缸盖1。如图1~图3所示,气缸盖1是在铸造成形后通过实施使用加工中心20(图14)的切削加工等来成形的。气缸盖1经由图外的垫圈构件来与图外的气缸体结合。气缸盖1具有作为与气缸体的结合面的平坦的配合面2。配合面2具有以向与气缸体相反的一侧凹陷的方式凹设的4个凹部3a~3d和为了设为加工时的基准而在铸造时成形的多个第一基准面15。凹部3a~3d是相当于屋脊型燃烧室的屋脊部的凹部。即,凹部3a~3d与形成于图外的气缸体的气缸的侧壁及在气缸内滑动的图外的活塞一起构成屋脊型燃烧室(以下仅称为燃烧室)。

35.在气缸盖1的与配合面2相反的一侧的面,安装图外的气缸盖罩。在气缸盖1与气缸盖罩的配合部配设图外的进气凸轮轴和排气凸轮轴。进气凸轮轴及排气凸轮轴与发动机的输出轴(曲轴)的旋转连动地对进气阀4和排气阀5进行开闭驱动。进气阀4和排气阀5被支承于被安装于气缸盖1的阀导承4a、5a,并且通过阀簧4b、5b向关闭方向被施力。

36.在气缸盖1中,按每个凹部3a~3d分别设置有安装对空气与燃料混合而成的混合气进行点火的火花塞的塞孔6和安装向燃烧室供给燃料的喷射器的喷射器孔7。

37.接着,说明凹部3a~3d。但是,凹部3a~3d是同样的结构,因此以下主要说明凹部3a,省略关于凹部3b~3d的详细的说明。

38.凹部3a的内壁具有:由进气阀4进行开闭的进气口8a、8b所开口的进气口侧斜面8;由排气阀5进行开闭的排气口9a、9b所开口的排气口侧斜面9;将进气口侧斜面8与排气口侧斜面9连接的顶部连结面10;以及一对侧壁斜面11、12。

39.进气口侧斜面8和排气口侧斜面9分别是平坦的倾斜面。顶部连结面10形成为将进气口侧斜面8与排气口侧斜面9以曲面状平滑地连接、并且在一对侧壁斜面11、12之间以直线状延伸。一对侧壁斜面11、12形成为考虑进气流动来设计的曲面状。

40.在进气阀4的阀面所抵接的进气口8a、8b的开口周缘部压入有环状的阀座13a、13b。同样地,在排气阀5的阀面所抵接的排气口9a、9b的开口周缘部压入有环状的阀座14a、14b。这些阀座13a

……

14b由作为与气缸盖1不同的材料的、耐热性、热传导性、耐磨损性等优异的材料构成。

41.在进气口侧斜面8中的2个进气口8a、8b之间形成有与塞孔6连通的开口部6a。在顶部连结面10的大致中央形成有与喷射器孔7连通的开口部7a。凹部3a~3d以使各个进气口8a、8b在顶部连结面10(气缸中心)的一侧排成1列、且各个排气口9a、9b在顶部连结面10的另一侧(与进气口8a、8b相反的一侧)排成1列的方式形成于气缸盖1。

42.接着,关于气缸盖1的加工方法,还参照图5~图12以及图14并使用图4的流程图按顺序进行说明。此外,图4中的si(i=1,2,

……

)表示步骤。

43.首先在s1中,在凹部3a~3d的内壁加工基准面(后述的第三基准面17a~17d)。通过如下过程进行该s1中的基准面的加工。

44.如图5所示,铸造成形的气缸盖1以使其凹部3a~3d在水平方向(左右方向)上排列的横置姿势被固定于加工中心20(加工机)的固定治具23a。此时,通过铸造来形成于配合面2的多个第一基准面15(图1)抵接于固定治具23a所具备的图外的多个治具衬垫部。

45.在此,在加工中心20中,除了用于将气缸盖1以横置姿势进行固定的上述的固定治具23a以外,还准备了用于在后述的s2等中将气缸盖1以纵置姿势进行固定的固定治具23b(第二固定治具)。在固定治具23a和固定治具23b中分别装备有多个夹紧装置(例如摆动夹具),通过利用该夹紧装置对气缸盖1的规定部位进行夹紧,气缸盖1被固定于固定治具23a、23b。此外,本实施方式所涉及的加工中心20能够对同一加工台24将固定治具23a和固定治具23b选择性地进行固定,在上述s1中,从这些治具中选择固定治具23a并固定于加工台24。但是,也可以分别设置与固定治具23a及固定治具23b分别对应的2个加工台。

46.在气缸盖1被固定于在加工台24上固定的固定治具23a之后,加工中心20基于预先决定的加工条件进行形成各气缸的塞孔6、喷射器孔7的加工。另外,加工中心20进行形成在以后的工序中作为固定用的基准面发挥功能的多个第二基准面16(图8)的加工。关于这些塞孔6、喷射器孔7以及第二基准面16的加工,使用被安装于主轴21的切削用的工具(省略图示)从气缸盖罩侧(与配合面2相反的一侧)进行。

47.接着,加工中心20基于预先决定的加工条件(基准面加工条件)进行形成各凹部3a~3d的第三基准面17a~17d(凹部基准面)的加工(参照图5、图6)。关于该第三基准面17a~17d的加工,使用被安装于主轴21的切削用的工具(省略图示)从配合面2侧进行。此时,工具能够经由被设置于固定治具23a的加工用开口部23aa接近第三基准面17a~17d。

48.在形成了第三基准面17a~17d的时间点,喷射器孔7的燃烧室侧的端部被该第三基准面17a~17d堵塞。在之后的工序中对第三基准面17a~17d实施穿孔加工,由此形成与燃烧室连通的喷射器孔7。

49.在进行形成第三基准面17a~17d的加工时,加工中心20使加工台24绕b轴旋转来调整加工角度,并且利用柱22使安装有工具的主轴21在x轴方向和y轴方向上移动来调整加工位置,进一步使加工台24在z轴方向上移动来调整加工深度(参照图14)。在使加工台24绕b轴旋转时,将以使固定治具23等所具有的基准轴例如与z轴平行的方式设定的旋转角原点作为基准来使加工台24旋转。在以后的工序中也同样。

50.如以上,在s1中,对以使凹部3a~3d在水平方向上排列的方式被设为横置姿势的气缸盖1进行分别形成作为凹部基准面的第三基准面17a~17d的加工。因此,即使起因于固定治具23a的治具衬垫部的磨损等而气缸盖1的配合面2相对于铅直方向(y轴)向z轴方向倾斜,也能够不受该倾斜的影响而以使全部的第三基准面17a~17d位于同一平面上的方式对各基准面17a~17d进行加工。

51.接着在s2中,对凹部3a~3d的内壁进行加工。s2是相当于本发明中的凹部加工工序的步骤。通过如下过程进行该s2中的内壁的加工。

52.被固定于加工台24的治具从横置用的固定治具23a被更换为纵置用的固定治具23b(图7、图8)。然后,气缸盖1以纵置姿势被固定于新固定于加工台24的固定治具23b。即,气缸盖1以使该凹部3a~3d在上下方向上排列的纵置姿势被固定于固定治具23b。此时,固定治具23b所具备的治具衬垫部23bb(图8)抵接于气缸盖1的形成于气缸盖罩侧的多个第二基准面16。在由于治具衬垫部23bb的磨损等而产生了对准误差的情况下,形成于凹部3a~

3d的第三基准面17a~17d被配置成在相对于铅直方向(y轴)向z轴方向倾斜的平面上在上下方向上排列。与此相对,在未产生对准误差的情况下,第三基准面17a~17d被配置成在与铅直方向(y轴)平行的平面即铅直面上在上下方向上排列。

53.在对固定治具23b固定气缸盖1之后,加工中心20以使凹部3a~3d面对主轴21侧、且配合面2与x轴平行的方式使加工台24绕b轴旋转。另外,加工中心20在主轴21上安装图9所示的接触探头19。接触探头19是探测工件抵接于其顶端部19a并将其发送到加工中心20的测量器,是工具的一种。

54.接着,加工中心20测量第三基准面17a~17d中的至少2个基准面的z轴坐标。在此,如图8所示,测量位于y轴方向的两端的2个第三基准面17a、17d的z轴坐标。即,加工中心20通过使接触探头19的顶端部19a分别抵接于第三基准面17a、17d,来测量两个基准面17a、17d的z轴坐标。关于顶端部19a对第三基准面17a、17d的接触,例如能够通过在将接触探头19的顶端部19a定位于与第三基准面17a、17d在z轴方向上相向的位置的状态下使加工台24在z轴方向上移动等来进行。

55.接着,加工中心20基于上述的第三基准面17a、17d的z轴坐标的测量值计算气缸盖1的z轴方向的倾斜(倾斜信息)。即,加工中心20基于第三基准面17a、17d的z轴坐标的测量值计算两个z轴坐标的差分、即第三基准面17a、17d间的z轴方向的距离(相对位置),并且基于该z轴方向的距离和第三基准面17a、17d间的y轴方向的设计距离计算相对于铅直方向(y轴)的气缸盖1的z轴方向的倾斜。此外,为了计算气缸盖1的倾斜,如上述那样测量2个第三基准面的相对位置即可,但是还能够将测定部位增加为3个以上。

56.接着,加工中心20基于如上述那样计算出的倾斜对预先决定的凹部3a~3d的加工条件(凹部加工条件)进行校正。即,考虑到当初的加工条件是以气缸盖1的倾斜为零为前提决定的,对凹部3a~3d的加工深度等进行校正,使得即使在气缸盖1倾斜的状况下也能够按照目标得到凹部3a~3d的形状。该加工条件(凹部加工条件)的校正是按每个凹部3a~3d进行的。此外,在计算出的倾斜在预先决定的基准范围内的情况下,也可以不进行加工条件的校正。另外,在倾斜在基准范围外的情况下,有可能发生了异物的夹入,因此也可以在进行清洗以排除该异物之后再次测量。这在以后的测量时也同样。

57.接着,加工中心20基于校正后的加工条件对各凹部3a~3d的内壁进行切削加工,形成进气口侧斜面8、排气口侧斜面9、顶部连结面10以及侧壁斜面11、12等。关于该内壁的加工,使用被安装于主轴21的切削用的工具(省略图示)从配合面2侧进行。此时,将第三基准面17a~17d不进行加工而保留。

58.如以上,在s2中,具有以位于同一平面上的方式被加工的第三基准面17a~17d的气缸盖1以纵置姿势被配置,在该状态下测量气缸盖1的z轴方向的倾斜。更详细地说,作为第三基准面17a~17d中的2个基准面的相对位置,测量第三基准面17a、17d间的z轴方向的距离,并且基于该z轴方向的距离(相对位置)计算气缸盖1的z轴方向的倾斜。这会使得计算该倾斜的精度提高。另外,在s2中,基于计算出的气缸盖1的z轴方向的倾斜对用于对凹部3a~3d的内壁进行加工的加工条件(z轴方向的加工深度等)进行校正,基于校正后的加工条件对凹部3a~3d的内壁进行加工。由此,能够使与屋脊部对应的凹部3a~3d的加工深度同等地一致,因此能够抑制包括屋脊部的燃烧室的容积偏差。并且,为了进行4个凹部3a~3d的加工而测量至少2个基准面(在此为第三基准面17a、17d)的相对位置即可,因此能够缩短

测量时间来抑制加工效率的下降。

59.接着在s3中,将阀座13a

……

14b压入到形成于各凹部3a~3d的进排气口8a

……

9b。即,将阀座13a、13b压入到进气口8a、8b,并且将阀座14a、14b压入到排气口9a、9b。另外,将阀导承4a、5a等构件也一并压入。此外,s3是相当于本发明中的阀座压入工序的步骤。

60.接着在s4中,对配合面2进行加工(精加工)。s4是相当于本发明中的配合面加工工序的步骤。通过如下过程进行该s4中的配合面2的加工。

61.被固定于加工台24的治具从纵置用的固定治具23b被更换为横置用的固定治具23a(图5)。然后,气缸盖1以横置姿势被固定于新固定于加工台24的固定治具23a。即,气缸盖1以使该凹部3a~3d在水平方向上排列的横置姿势被固定于固定治具23a。此时,固定治具23a所具备的图外的治具衬垫部抵接于气缸盖1的形成于气缸盖罩侧的多个第二基准面16。

62.在对固定治具23a固定气缸盖1之后,加工中心20基于预先决定的加工条件将配合面2切削加工(精加工)成平坦。由于此时的气缸盖1的姿势是横置姿势,因此与是纵置姿势的情况相比,配合面2的上下方向的宽度变小,z轴方向的倾斜的影响变小。

63.更具体地说,加工中心20在对配合面2进行加工时,测量位于水平方向的两端的2个凹部3a、3d中的第三基准面17a、17d的z轴方向的位置(坐标),以使这两个点的z轴方向的位置相同的方式对固定治具23a的绕b轴的旋转进行校正。然后,加工中心20在这样绕b轴校正了旋转的状态下,以使z轴方向的加工深度相同的方式将配合面2切削加工成平坦。

64.接着在s5中,对阀座13a

……

14b进行加工。s5是相当于本发明中的阀座加工工序的步骤。通过如下过程进行该s5中的阀座13a

……

14b的加工。

65.被固定于加工台24的治具从横置用的固定治具23a被更换为纵置用的固定治具23b(图10、图11)。然后,气缸盖1以纵置姿势被固定于新固定于加工台24的固定治具23b。即,气缸盖1以使该凹部3a~3d在上下方向上排列的纵置姿势被固定于固定治具23b。此时,被加工成平坦的气缸盖1的配合面2抵接于固定治具23的治具衬垫部23bb(图11)。

66.在对固定治具23b固定气缸盖1之后,加工中心20以如图10所示那样使凹部3a~3d面对主轴21侧、且该凹部3a~3d的各进气口侧斜面8与x轴平行的方式使加工台24绕b轴旋转。另外,加工中心20将接触探头19(图9)安装于主轴21。

67.接着,加工中心20测量配合面2所包括的至少2个部位的z轴坐标。在此,如图11所示,分别测量在上下方向上相邻的凹部3a、3b之间的被测量部p1的z轴坐标和在上下方向上相邻的凹部3c、3d之间的被测量部p2的z轴坐标。即,加工中心20通过使接触探头19的顶端部19a分别抵接于被测量部p1、p2,来测量两个被测量部p1、p2的z轴坐标。关于顶端部19a对被测量部p1、p2的接触,例如能够通过在将接触探头19的顶端部19a定位于与被测量部p1、p2在z轴方向上相向的位置的状态下使加工台24在z轴方向上移动等来进行。此时,接触探头19能够经由被设置于固定治具23b的加工用开口部23ba接近被测量部p1、p2。

68.接着,加工中心20基于上述的被测量部p1、p2的z轴坐标的测量值计算气缸盖1的z轴方向的倾斜(倾斜信息)。即,加工中心20基于被测量部p1、p2的z轴坐标的测量值计算两个z轴坐标的差分、即被测量部p1、p2间的z轴方向的距离(相对位置),并且基于该z轴方向的距离和被测量部p1、p2间的y轴方向的设计距离计算相对于铅直方向(y轴)的气缸盖1的z轴方向的倾斜。此外,为了计算气缸盖1的倾斜,如上述那样测量2个被测量部的相对位置即

可,但是还能够将测定部位增加为3个以上。

69.接着,加工中心20基于如上述那样计算出的倾斜对预先决定的阀座13a、13b的加工条件(阀座加工条件)、例如对阀座13a、13b进行加工时的z轴方向的加工深度等进行校正。该加工条件(阀座加工条件)的校正也可以按每个凹部进行,但是为了进一步减小加工偏差,优选按每个阀座进行。

70.接着,加工中心20基于校正后的加工条件对各凹部3a~3d的进气侧的阀座13a、13b进行切削加工。即,加工中心20使用被安装于主轴21的切削用的工具(省略图示)从配合面2侧对分别安装于各凹部3a~3d的进气口侧斜面8的阀座13a、13b的阀座面(进气阀4的阀面所抵接的面)进行切削加工。此时,工具能够经由被设置于固定治具23b的加工用开口部23ba接近阀座13a、13b。

71.对于排气侧的阀座14a、14b,也与上述同样地进行加工。即,加工中心20以如图12所示那样使凹部3a~3d面对主轴21侧、且该凹部3a~3d的各排气口侧斜面9与x轴平行的方式使加工台24绕b轴旋转。另外,加工中心20将接触探头19(图9)安装于主轴21。

72.接着,加工中心20如图11所示那样使用接触探头19分别测量配合面2的被测量部p1、p2的z轴坐标。此处的测量过程的详情与上述的进气侧的阀座13a、13b的加工时同样。

73.接着,加工中心20基于根据测量出的被测量部p1、p2的z轴坐标确定的z轴方向的相对位置(z轴方向的距离)和被测量部p1、p2间的y轴方向的设计距离,计算气缸盖1的z轴方向的倾斜(倾斜信息)。此处的计算过程的详情与上述的进气侧的阀座13a、13b的加工时同样。

74.接着,加工中心20基于如上述那样计算出的倾斜对预先决定的阀座14a、14b的加工条件(阀座加工条件)、例如对阀座14a、14b进行加工时的z轴方向的加工深度等进行校正。该加工条件(阀座加工条件)的校正也可以按每个凹部进行,但是为了减小加工偏差,优选按每个阀座进行。

75.接着,加工中心20基于校正后的加工条件对各凹部3a~3d的排气侧的阀座14a、14b进行切削加工。即,加工中心20使用被安装于主轴21的切削用的工具(省略图示)从配合面2侧对分别安装于各凹部3a~3d的排气口侧斜面9的阀座14a、14b的阀座面(排气阀5的阀面所抵接的面)进行切削加工。此时,工具能够经由被设置于固定治具23b的加工用开口部23ba接近阀座14a、14b。另外,在对阀座14a、14b进行加工时,加工中心20还一并进行对各凹部3a~3d的第三基准面17a~17d进行穿孔来使喷射器孔7与燃烧室连通的加工。

76.如以上,在s5中,具有被加工成平坦的配合面2的气缸盖1以纵置姿势被配置,并且基于在该状态下测量的2个被测量部p1、p2的相对位置测量气缸盖1的z轴方向的倾斜。这会使得计算该倾斜的精度提高。另外,在s5中,基于计算出的气缸盖1的z轴方向的倾斜对用于对被安装于各凹部3a~3d的阀座13a

……

14b进行加工的加工条件(z轴方向的加工深度等)进行校正,基于校正后的加工条件对阀座13a

……

14b的阀座面进行加工。由此,能够使各凹部3a~3d中的阀座13a、13b的加工深度同等地一致,因此能够抑制在进排气阀4、5关闭的状态下的阀头的位置在气缸间产生偏差,能够抑制燃烧室的容积偏差。并且,为了对进气侧的8个阀座面和排气侧的8个阀座面进行加工,分别测量2个被测量部p1、p2的相对位置即可,因此能够缩短测量时间来抑制加工效率的下降。

77.接着,说明上述实施方式的作用、效果。

78.在上述实施方式中,在以纵置姿势被固定于固定治具23b的气缸盖1由于对准误差等而倾斜的情况下,获取该气缸盖1的倾斜信息,并且基于使用所获取的倾斜信息进行了校正的加工条件对多个凹部3a~3d的内壁进行加工。根据该方法,能够基于以减小气缸盖1的倾斜的影响的方式进行了校正的加工条件对各凹部3a~3d的内壁进行加工,能够抑制凹部3a~3d的形状在气缸间产生偏差。由此,能够在抑制加工中心20的整备频度的同时,抑制燃烧室的容积偏差。另外,为了进行多个(4个)凹部3a~3d的加工,只要测量至少2个部位的相对位置就能够得到加工条件校正用的倾斜信息,因此能够缩短测量时间来抑制加工效率的下降。

79.另外,在上述实施方式中,在如上述那样对凹部3a~3d的内壁进行了加工之后,将阀座13a

……

14b分别压入到各凹部3a~3d的进气口8a、8b和排气口9a、9b,并且获取以纵置姿势被固定于固定治具23b的气缸盖1的倾斜信息,进一步基于使用所获取的倾斜信息进行了校正的加工条件对阀座13a

……

14b的阀座面进行加工。根据该方法,能够在以减小气缸盖1的倾斜的影响的方式进行了校正的加工条件下对各凹部3a~3d的阀座13a

……

14b的阀座面进行加工,能够抑制阀座13a

……

14b的阀座面的位置在气缸间产生偏差。由此,在进气阀4和排气阀5关闭的状态下的阀头的位置容易一致,因此能够在抑制加工中心20的整备频度的同时,抑制燃烧室的容积偏差。另外,为了进行多个阀座13a

……

14b的加工,只要测量至少2个部位的相对位置就能够得到加工条件校正用的倾斜信息,因此能够缩短测量时间来抑制加工效率的下降。

80.并且,在上述实施方式中,在对凹部3a~3d的内壁进行加工之前,气缸盖1以使多个凹部3a~3d在水平方向上排列的横置姿势被固定于固定治具23a,并且在该状态下进行形成凹部3a~3d内的第三基准面17a~17d(凹部基准面)的加工。根据该方法,能够不受气缸盖1的z轴方向的倾斜的影响而以使全部的第三基准面17a~17d位于同一平面上的方式形成各基准面17a~17d。因此,能够基于位于同一平面上的至少2个第三基准面的相对位置高精度地计算对凹部3a~3d的内壁进行加工时所需的倾斜信息。而且,通过基于该计算出的倾斜信息对加工条件进行校正,能够以使凹部3a~3d的形状偏差变小的方式适当地对各凹部3a~3d的内壁进行加工。

81.此外,在上述实施方式中,在多个所述凹部3a~3d的内壁压入了阀座,但是不限于此,也可以通过在多个所述凹部3a~3d的内壁堆焊具有耐磨损性的材料来形成阀座。在进行利用这样的方法形成的阀座的阀座面的加工时,也能够适当地应用本发明。除此以外,如果是本领域技术人员,则不脱离本发明的宗旨而能够以对上述实施方式附加了各种变更的方式实施,本发明还包括这种变更方式。

82.<实施方式的汇总>

83.汇总所述实施方式则如下。

84.所述实施方式的加工方法应用于利用加工机对气缸盖进行加工的情况,该气缸盖用于具有多个气缸的多缸发动机,具有构成所述各气缸的燃烧室的一部分的多个凹部。该加工方法包括以下工序:将所述气缸盖以使多个所述凹部在上下方向上排列的纵置姿势固定于所述加工机的固定治具;在将所述气缸盖固定于所述固定治具的状态下,测量分别形成于多个所述凹部的凹部基准面中的至少2个凹部基准面的相对位置来计算所述纵置姿势的所述气缸盖的倾斜信息;基于计算出的所述倾斜信息对预先决定的利用所述加工机的工

具的凹部加工条件进行校正;以及基于校正后的所述凹部加工条件,利用所述加工机的工具对多个所述凹部的内壁分别进行加工。

85.根据该结构,即使在以纵置姿势被固定于固定治具的气缸盖由于对准误差等而倾斜的情况下,也能够基于以减小该倾斜的影响的方式进行了校正的加工条件对各凹部的内壁进行加工,能够抑制凹部的形状在气缸间产生偏差。由此,能够在抑制加工机的整备频度的同时抑制燃烧室的容积偏差,并且能够抑制加工效率的下降。

86.优选的是,所述加工方法还包括以下工序:在对多个所述凹部的内壁进行加工之前,以使多个所述凹部在水平方向上排列的横置姿势固定于所述加工机的第二固定治具;在将所述气缸盖固定于所述第二固定治具的状态下,基于预先决定的基准面加工条件,利用所述加工机的工具在多个所述凹部分别形成所述凹部基准面。

87.这样,在对多个凹部的内壁进行加工之前,在以使该多个凹部在水平方向上排列的横置姿势形成了各凹部基准面的情况下,能够不受气缸盖的倾斜的影响而以使全部的凹部基准面位于同一平面上的方式形成各基准面。因此,能够基于位于同一平面上的至少2个凹部基准面的相对位置高精度地计算对凹部的内壁进行加工时所需的倾斜信息。而且,通过基于该计算出的倾斜信息对加工条件进行校正,能够以使多个凹部的形状偏差变小的方式适当地对各凹部的内壁进行加工。

88.所述实施方式的多缸发动机用气缸盖的加工方法包括以下工序:将所述气缸盖以使构成各气缸的燃烧室的一部分的多个凹部在上下方向上排列的纵置姿势固定于所述加工机的固定治具;在将所述气缸盖固定于所述固定治具的状态下,测量与以覆盖多个所述凹部的方式配设的气缸体结合的所述气缸盖的配合面中的、分别位于多个所述凹部之间的至少2个被测量部的相对位置,来计算所述纵置姿势的所述气缸盖的倾斜信息;基于计算出的所述倾斜信息对预先决定的利用所述加工机的工具的阀座加工条件进行校正;以及基于校正后的所述阀座加工条件,利用所述加工机的工具对被设置于多个所述凹部的内壁的阀座的阀座面分别进行加工。

89.根据该结构,即使在以纵置姿势被固定于固定治具的气缸盖由于对准误差等而倾斜的情况下,也能够基于以减小该倾斜的影响的方式进行了校正的加工条件对各凹部的阀座的阀座面进行加工,能够抑制阀座的阀座面的位置在气缸间产生偏差。由此,在阀关闭的状态下的阀头的位置容易一致,因此能够在抑制加工机的整备频度的同时抑制燃烧室的容积偏差,并且能够抑制加工效率的下降。

90.所述实施方式的多缸发动机用气缸盖的加工方法包括以下工序:凹部加工工序,对构成各气缸的燃烧室的一部分的多个凹部的内壁分别进行加工;阀座压入工序,将阀座分别压入到形成于所述各凹部的内壁的进气口和排气口;配合面加工工序,利用所述加工机的工具对与以覆盖多个所述凹部的方式配设的气缸体结合的所述气缸盖的配合面进行精加工;以及阀座加工工序,对被压入的所述各阀座的阀座面分别进行加工。所述凹部加工工序包括以下工序:将所述气缸盖以使多个所述凹部在上下方向上排列的纵置姿势固定于加工机的固定治具;在将所述气缸盖固定于所述固定治具的状态下,测量分别形成于多个所述凹部的凹部基准面中的至少2个凹部基准面的相对位置来计算所述纵置姿势的所述气缸盖的倾斜信息;基于计算出的所述倾斜信息对预先决定的利用所述加工机的工具的凹部加工条件进行校正;以及基于校正后的所述凹部加工条件,利用所述加工机的工具对多个

所述凹部的内壁分别进行加工。所述阀座加工工序包括以下工序:将所述气缸盖以所述纵置姿势固定于所述加工机的固定治具;在将所述气缸盖固定于所述固定治具的状态下,测量所述配合面中的分别位于多个所述凹部间的至少2个被测量部的相对位置来计算所述纵置姿势的所述气缸盖的倾斜信息;基于计算出的所述倾斜信息对预先决定的利用所述加工机的工具的阀座加工条件进行校正;以及基于校正后的所述阀座加工条件对所述各阀座的阀座面分别进行加工。

91.根据该结构,能够基于以减小气缸盖的倾斜的影响的方式进行了校正的加工条件对各凹部的内壁进行加工,并且能够基于同样地以减小所述倾斜的影响的方式进行了校正的加工条件对各凹部的阀座的阀座面进行加工。由此,能够在抑制加工机的整备频度的同时抑制燃烧室的容积偏差,并且能够抑制加工效率的下降。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。