1.本实用新型涉及运输车辆技术领域,特别涉及一种运输车辆及其刮板装置。

背景技术:

2.运输车辆通常用于将货物由一个地方装载并运输至另一个地方并卸载。其中,运输车辆在装卸货时,一般通过滚筒和绕设于滚筒外周的履带实现。在使用过程中,履带与履带之间或履带与滚筒之间有可能会附着货物或异物,进而加剧履带的磨损甚至出现破裂或断裂,极大损坏了履带的使用寿命。

技术实现要素:

3.本实用新型的目的在于提供一种清理履带外周的附着物的刮板装置以及具有该刮板装置的运输车辆,以解决现有技术中的问题。

4.为解决上述技术问题,本实用新型提供一种运输车辆的刮板装置,所述运输车辆包括滚筒以及绕设于所述滚筒外周的履带,所述刮板装置包括:

5.支架,沿所述滚筒的轴线延伸,并设置于所述滚筒的前端;所述支架与所述运输车辆的车架可转动连接;

6.刮杆,与所述支架平行间隔设置,并位于所述支架的下方;

7.至少两支撑杆,沿所述滚筒的轴线平行间隔设置;各所述支撑杆的第一端与所述车架连接,各所述支撑杆的第二端与所述刮杆连接,且至少两所述支撑杆的第二端沿所述刮杆的长度方向间隔设置;

8.所述刮杆与所述履带接触而刮除所述履带上的附着物。

9.在其中一实施方式中,所述支撑杆具有弹性,而使其长度可变化。

10.在其中一实施方式中,所述支撑杆在最小工作行程和最大工作行程的中间位置时,所述支撑杆与所述刮杆之间的夹角呈85~95度。

11.在其中一实施方式中,所述支架与所述刮杆之间通过多个连接杆连接;

12.多个所述连接杆沿所述支架的长度方向间隔设置,各所述连接杆的两端分别连接所述支架与所述刮杆。

13.在其中一实施方式中,所述支架的两端均通过安装座与所述车架连接;所述安装座包括:

14.转轴,套设于所述支架端部的外周,并与所述支架固定连接;

15.连接板,套设于所述转轴的外周,并与所述转轴可转动连接;

16.过渡板,贴合于所述连接板的外侧,并与所述车架固定连接。

17.在其中一实施方式中,所述支撑杆的第一端通过装配座与所述车架连接;所述装配座包括:

18.第一装配板,与所述车架固定连接;

19.第二装配板,与所述第一装配板之间具有夹角;所述第二装配板与所述支撑杆的

第一端之间通过紧固件实现连接。

20.在其中一实施方式中,所述支撑杆的第二端通过固定板与所述刮板连接;所述固定板固定于所述刮板的底部,并向下凸伸,所述固定板与所述支撑杆的第二端通过紧固件实现连接。

21.在其中一实施方式中,所述支架的口径大于所述刮杆的口径。

22.在其中一实施方式中,所述刮杆呈圆管状,其两端的端部均设有端塞,以封堵所述刮杆。

23.本实用新型还提供一种运输车辆,包括滚筒、绕设于所述滚筒外周的履带以及如上所述的刮板装置,所述刮板装置位于所述滚筒的前端,且所述刮板与所述履带接触而刮除履带外周的附着物。

24.由上述技术方案可知,本实用新型的优点和积极效果在于:

25.本实用新型中的刮板装置包括支架、刮杆以及至少两支撑杆。支架用于与车架可转动连接,刮杆与支架连接,支撑杆一端连接车架,一端连接刮杆,而使刮杆与履带接触,进而刮除履带上的附着物。该刮板装置自动工作无需人工操作,节省人力成本。且通过刮板装置的清理,有效的预防了滚筒和履带因附着物造成的异常损坏,提高了履带的使用寿命,提高了运输车辆的安全可靠性。

附图说明

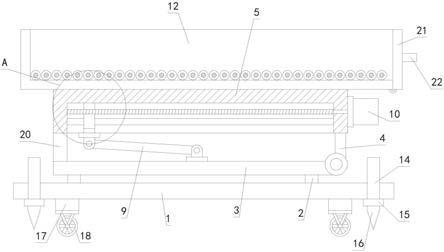

26.图1是本实用新型中运输车辆其中一实施例的局部示意图。

27.图2是本实用新型中刮板装置其中一实施例的结构示意图。

28.图3是本实用新型中刮板装置由前至后方向观察的示意图。

29.附图标记说明如下:

30.1、车架;2、滚筒;3、履带;

31.5、刮板装置;51、支架;52、刮杆;53、支撑杆;54、连接杆;55、安装座;551、转轴;552、连接板;553、过渡板;56、装配座;561、第一装配板;562、第二装配板;57、固定板;58、端塞。

具体实施方式

32.体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

33.为了进一步说明本实用新型的原理和结构,现结合附图对本实用新型的优选实施例进行详细说明。

34.本实用新型提供一种运输车辆,用于装载货物并运输至下一目的地,然后卸载货物。

35.参阅图1,其示出了本实施例提供的一种运输车辆的局部示意图。该运输车辆包括车架1、车厢(图未示)、滚筒2、履带3以及刮板装置5。

36.为便于描述,定义车厢的长度方向为纵向,车厢的宽度方向为横向。朝向运输车辆行驶方向的一端为前,反之为后。

37.车厢设置于车架1上,且车厢内具有用于承载货物的空间。

38.滚筒2设置于车架1的后端。滚筒2的轴线沿横向延伸,且滚筒2能够绕其自身轴线360度旋转。

39.履带3绕设于滚筒2外周。滚筒2转动时,履带3沿纵向移动,进而实现对货物的卸载。

40.刮板装置5设置于滚筒2的前端,用于刮除履带3上的附着物,实现对履带3的清理,避免了附着物卷入层叠的履带3与履带3之间或滚筒2与履带3之间,防止履带3的损坏,保证了滚筒2和履带3的正常工作,提高了履带3寿命以及运输车辆卸货的安全可靠性。

41.参阅图2,其示出了本实施例提供的一种刮板装置5的结构示意图。参阅图3,其示出了上述刮板装置5由前至后方向观察的视图。结合图1、图2和图3,刮板装置5包括支架51、刮杆52以及支撑杆53。支架51用于与车架1可转动连接,刮杆52与支架51连接,支撑杆53一端连接车架1,一端连接刮杆52,而使刮杆52与履带3接触,进而刮除履带3上的附着物。该刮板装置5自动工作无需人工操作,节省人力成本。

42.具体地,支架51沿滚筒2的轴线延伸,即支架51沿横向延伸。支架51设置于滚筒2的前方,并与滚筒2沿纵向间隔设置。

43.本实施例中,支架51呈圆管状。其他实施例中,支架51还可以呈方管状,具体可以依据实际而设置。

44.支架51的两端均通过安装座55与车架1连接。即刮板装置5包括两安装座55,分列于支架51的两端。

45.各安装座55均包括转轴551、连接板552以及过渡板553。转轴551套设于支架51的端部,且转轴551与支架51固定连接。本实施例中,转轴551呈筒状,其内周与支架51的外周适配,外周呈圆形。其他实施例中,保证转轴551的外周呈圆形,而转轴551的内周形状随支架51的形状变化,例如,支架51呈方管状时,转轴551的内周呈方形,外周呈圆形。

46.连接板552套设于转轴551外周,并能够绕转轴551转动。具体地,连接板552上开设有一连接孔,连接板552通过该连接孔套设于转轴551外周。

47.连接板552上开设有多个第一螺栓孔,多个第一螺栓孔与连接孔间隔设置。

48.过渡板553贴合于连接板552的外侧。其中,内和外是以运输车辆的使用状态为参照,朝向运输车辆内部的即为内侧,反之为外侧。

49.过渡板553上开设有多个第二螺栓孔,多个第二螺栓孔与多个第一螺栓孔一一对应设置。

50.过渡板553用于与车架1固定连接。本实施例中,过渡板553与车架1焊接连接。

51.具体在本实施例中,过渡板553贴合于连接板552外侧时,过渡板553避让连接板552上的连接孔。示例性的,连接板552上开设有两个第一螺栓孔,两第一螺栓孔与连接孔构成三足鼎立的形式,过渡板553上对应开设两第二螺栓孔,且过渡板553未延伸至连接孔处而使连接孔暴露于外。其他实施例中,过渡板553也可以直接延伸至覆盖连接孔,甚至完全覆盖连接板552的板面。

52.支架51的端部与转轴551固定连接,转轴551与连接板552可转动连接,连接板552与过渡板553固定连接,过渡板553与车架1固定连接,进而实现支架51相对于车架1的可转动连接。

53.刮杆52与支架51平行间隔设置,且刮杆52位于支架51的下方。即刮杆52沿滚筒2的轴线延伸。刮杆52沿滚筒2轴向的长度等于或大于履带3的沿滚筒2轴向的长度,以完全覆盖履带3而清理各处。

54.刮杆52位于支架51的后端,以使刮杆52与履带3接触。

55.本实施例中,刮杆52呈圆管状,能够较好的清理履带3。

56.其中,刮杆52的口径小于支架51的口径,即支架51的口径较大,刮杆52的口径较小。较大口径的支架51能够提供较好的强度,较小口径的刮杆52能够更好的刮除履带3上的附着物。且较小口径的刮杆52的通用性更强。

57.进一步地,刮杆52两端的端部均设有端塞58,以封堵刮杆52,避免雨水进入而锈蚀刮杆52,保证了刮杆52的安全。

58.刮杆52与支架51之间通过多个连接杆54连接。多个连接杆54沿支架51的长度间隔设置。具体地,各连接杆54的两端分别连接刮杆52和支架51。本实施例中,连接杆54与刮杆52以及支架51均通过焊接实现连接。

59.支撑杆53用于支撑刮杆52。其中,支撑杆53的两端分别为第一端和第二端,第一端与车架1连接,第二端与刮杆52连接,进而实现对刮杆52的支撑。

60.支撑杆53具有弹性,而使其长度可变化,进而保证刮杆52与履带3始终紧密接触,即不管滚筒2和履带3向前还是向后运动,刮杆52均与履带3紧密接触,进而能够较好的刮除附着物。

61.本实施例中,支撑杆53为气弹簧,主要包括活塞杆、活塞、密封导向套、填充物、压力缸和接头。其中,压力缸为密闭的腔体,内部充有惰性气体或者油气混合物,腔体内的压力是大气压的几倍或者几十倍。气弹簧利用活塞两侧存在的压力差,实现活塞杆的运动。

62.本实施例中的支撑杆53采用自由式即压缩气弹簧。

63.进一步地,支撑杆53在最小工作行程和最大工作行程的中间位置时,支撑杆53与刮杆52之间的夹角a呈85~95度。在该角度范围内,支撑杆53与刮杆52之间的力的传递效率最高,刮除履带3上的附着物的效果更好。

64.支撑杆53的数量为至少两个,且至少两个支撑杆53沿滚筒2的轴线平行间隔设置。本实施例中,支撑杆53的数量为两个。其他实施例中,支撑杆53的数量还可以为三个、四个或其他数量。

65.支撑杆53的第一端通过装配座56与车架1连接。装配座56包括第一装配板561和第二装配板562。

66.第一装配板561与车架1固定连接。

67.第二装配板562与第一装配板561之间具有夹角。本实施例中,第二装配板562与第一装配板561相互垂直连接,即第二装配板562与第一装配板561共同构成一l形。

68.第二装配板562与第一装配之间具有倒圆角,使两者圆滑过渡。

69.第二装配板562上开设有通孔,以用于与支撑杆53的第一端通过紧固件实现连接。本实施例中,连接支撑杆53第一端的紧固件垂直于该支撑杆53。

70.装配座56在安装于车架1上时,第一装配板561的侧部与车架1固定,而使第二装配板562与车架1之间具有间隔。该间隔可以容置第二装配板562与支撑杆53第一端之间的紧固件,方便紧固件的安装。

71.支撑杆53的第二端通过固定板57与刮杆52连接。固定板57固定于刮板的底部,并向下凸伸。固定板57与刮杆52之间的夹角呈钝角。

72.固定板57与支撑杆53的第二端通过紧固件实现连接。本实施例中,连接支撑杆53第二端的紧固件垂直于该支撑杆53。

73.支撑杆53的两端均通过紧固件实现连接,即在安装时能够分别调节支撑杆53与车架1之间的角度,支撑杆53与刮杆52之间的角度。

74.该刮板装置5在安装时,先将过渡板553与车架1焊接连接,装配座56与车架1焊接连接;然后将刮杆52、连接杆54、支架51、转轴551以及固定板57焊接为一整体;接着将连接板552套设于转轴551外周,并通过紧固件实现连接板552和过渡板553的连接;最后将支撑杆53的两端分别与固定板57以及装配座56通过紧固件实现连接。

75.本实施例中的刮板装置5的工作原理如下:

76.在滚筒2和履带3未转动时,刮板装置5的初始状态为,刮杆52位于支架51的下前方,且刮杆52与履带3接触。

77.滚筒2由前端向后端转动,带动履带3由前端向后端移动,进行卸货,此时,履带3和滚筒2在运动。刮杆52通过支撑杆53的弹性支撑,使刮杆52始终保持与履带3的紧密接触,进而实现刮除异物功能。

78.滚筒2由后端向前端转动,带动履带3由后端向前端移动,刮杆52通过支撑杆53的弹性支撑,使刮杆52依然保持与履带3的紧密接触,进而实现刮除异物功能。

79.即运输车辆在卸货或回收时,滚筒2转动,刮板装置5始终自动清理履带3上的附着物,保证履带3与履带3之间间或履带3与滚筒2之间无附着物,因此刮板装置5可以有效预防履带3的异常磨损,从而提高了履带3的使用寿命和运输车辆的安全可靠性,

80.根据上述分析,该刮板装置5结构简单,且无需人工操作即可实现对履带3上附着物的清除,节省了人力成本。通过刮板装置5的清理,有效的预防了滚筒2和履带3因附着物造成的异常损坏,提高了履带3的使用寿命,提高了运输车辆的安全可靠性。

81.且该刮板装置5为机械式,并不需要气源,因此不需要从运输车辆的主车制动系统中取气,也不需要连接的管路以及阀件,不仅节省了成本,还不会影响主车的行车制动安全。

82.由上述技术方案可知,本实用新型的优点和积极效果在于:

83.本实用新型中的刮板装置包括支架、刮杆以及至少两支撑杆。支架用于与车架可转动连接,刮杆与支架连接,支撑杆一端连接车架,一端连接刮杆,而使刮杆与履带接触,进而刮除履带上的附着物。该刮板装置自动工作无需人工操作,节省人力成本。且通过刮板装置的清理,有效的预防了滚筒和履带因附着物造成的异常损坏,提高了履带的使用寿命,提高了运输车辆的安全可靠性。

84.虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。