静电吸盘及其制造方法

1.相关申请的交叉引用

2.本技术要求于2019年9月9日提交的名称为“静电吸盘及制造方法(electrostatic puck and method of manufacture)”的美国申请号16/565,054的权益,其内容通过引用整体结合于此。

技术领域

3.本公开涉及用于在半导体加工中使用的静电吸盘,并且更概括而言涉及具有嵌入式电极的陶瓷吸盘。

背景技术:

4.本节中的陈述仅提供与本公开相关的背景信息并且不可以构成现有技术。

5.典型地,静电卡盘(本文中也称为“e-卡盘”)被用作用于在气相沉积或蚀刻过程期间将半导体晶片静电固定在其上的夹持表面。“e-卡盘”可以包括由烧结陶瓷结构组成的“静电吸盘”(本文中也称为“e-吸盘”),该烧结陶瓷结构具有嵌入在两个陶瓷板构件之间的电极、以及从电极穿过陶瓷板构件而建立的导电路径。在操作中,例如在300到12000伏之间的电势通过端子引线施加到导电路径,使得e-吸盘的电极通电。当通电时,在外部电极(例如半导体晶片)与嵌入在e-吸盘内部的电极之间生成静电力。

6.一种用于制造具有嵌入式电极的e-吸盘的方法包括:形成生陶瓷材料的第一层;在第一层上丝网印刷膜电极;在经丝网印刷的电极上沉积生陶瓷材料的第二层;以及烧结所得到的陶瓷结构。然而,利用这种制造方法制成的静电吸盘可能显示出第二层的厚度方面的波动或不均匀以及极小的裂纹和孔隙,这可能不利地影响e-吸盘将基底静电固定到e-吸盘表面的能力响。而且,电极的厚度方面的不均匀性可能不利地影响在半导体晶片与嵌入在e-吸盘内部的电极之间的静电力。此外,烧结过程可能改变陶瓷材料的特性并且影响它们的功率密度或瓦特/

°

k,从而导致操作期间e-吸盘热分布方面的不均匀性。

7.通过本公开解决了形成e-吸盘的这些问题,以及与形成具有嵌入式电气部件的陶瓷零件相关的其他问题。

技术实现要素:

8.本节提供了本公开的总体性概述,而不是其全部范围或其所有特征的全面公开。

9.在本公开的一种形式中,一种构造静电吸盘(e-吸盘)的方法包括:将至少一个沟槽形成到下基底的上表面中;将电极材料沉积到下基底的上表面上并沉积到至少一个沟槽中;从下基底去除多余的电极材料,从而在基底的至少一个沟槽内留下电极材料以形成电极;以及在没有热压的情况下将上基底固定到下基底。电极是平坦的并且与上基底的外表面共面,使得电极将是平坦的并且与静电附接到e-吸盘的半导体晶片共面。在本公开的一个变型中,通过诸如化学机械平坦化/抛光(chemical-mechanical planarization/polishing,cmp)、蚀刻和抛光等工艺去除多余的电极材料。在至少一个变型中,至少一个沟

槽包括位于其中的至少一个支座部分。

10.在至少一种形式中,将上基底固定到下基底包括将上基底结合到下基底,使得通过结合形成结合区域并且结合区域从上基底的下表面凹陷。在至少一个变型中,结合包括选自厚膜、薄膜、热喷涂和溶胶-凝胶工艺等中的至少一种的分层工艺。在一种变型中,分层工艺是热喷涂。

11.在至少一种形式中,该方法包括在上基底的外表面上形成台面。在至少一个变型中,该方法包括将氧化钇层沉积到上基底层的外表面上。

12.在至少一种形式中,至少一个沟槽通过诸如激光去除工艺、喷珠工艺、机械加工、3d烧结/印刷/增材制造、胚体状态、模制、水注、混合激光/水和干等离子体蚀刻等的工艺形成。

13.在至少一种形式中,通过分层工艺(诸如厚膜、薄膜、热喷涂和溶胶-凝胶工艺等)将电极材料沉积到基底上和至少一个沟槽中。在替代性方案中或除此之外,通过将金属箔熔化到至少一个沟槽中来沉积电极材料。

14.在至少一种形式中,下基底是陶瓷,诸如氮化铝和氧化铝等,并且电阻材料是诸如钛、钼、钨、镍、铝及其合金等的材料。

15.在本公开的另一形式中,一种构造e-吸盘的方法包括以下步骤:将多个沟槽形成到基底中,其中在多个沟槽内形成多个支座部分;将电极材料沉积到基底上和多个沟槽内;从基底去除多余的电极材料,从而在多个沟槽内留下电极材料以形成电极;以及在没有热压的情况下将上基底固定到下基底。

16.在至少一种形式中,将上基底固定到下基底包括通过将上基底结合到下基底,使得通过结合形成结合区域并且结合区域从上基底的下表面凹陷。也就是说,在至少一个变型中,通过将上基底结合到下基底来形成结合区域并且结合区域从上基底的下表面凹陷。

17.在至少一种形式中,通过使用热喷涂工艺沉积材料,将上基底固定到下基底。在至少一个变型中,在沉积材料之后,去除上基底的一部分。

18.根据本文提供的描述,另外的应用领域将变得清楚。应该理解的是该描述和具体示例仅仅是旨在用于说明的目的,而不旨在限制本公开内容的范围。

附图说明

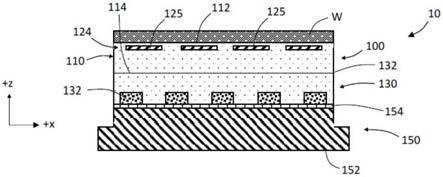

19.为了很好地理解本公开内容,现在将在参考附图描述以示例的方式给出的本公开内容的各种形式,在附图中:

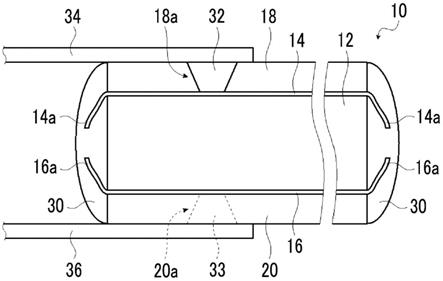

20.图1是根据本公开的教导构造的带有e-吸盘的e-卡盘的截面视图;

21.图2示出了根据本公开的教导制造e-吸盘的方法的一系列步骤,其中:图2a是下基底的截面图;图2b是具有沟槽的图2a中的下基底;图2c是其中电极材料层沉积在下基底的外表面上和沟槽内的图2b中的下基底;图2d是其中电极材料层从下基底的外表面去除的图2c中的下基底;图2e是其中上基底沉积在至少一个电极元件和下基底的外表面上的图2d中的下基底;图2f是其中上部基底被减薄并被平滑化以形成e-吸盘的图2e中的下基底;图2g是其中介电板结合在至少一个电极元件和下基底的外表面上的图2d中的下基底;图2h是其中介电板被减薄并被平滑化以形成用于e-吸盘的陶瓷基底的图2g中的下基底;图2i是其中台面形成在外表面上的图2f中的e-吸盘和图2h中的e-吸盘;以及图2j是图2i中的区段2j的

放大视图;

22.图3是根据本公开教导的具有填充有电极材料的沟槽和沟槽之间的支座特征的陶瓷基底的俯视图;和

23.图4是根据本公开教导的具有从其外表面延伸的台面的陶瓷基底的等距视图。

24.本文中描述的附图仅用于说明目的并不旨在以任何方式限制本公开的范围。

具体实施方式

25.以下描述本质上仅仅是示例性的并且不旨在限制本公开、应用或用途。应当理解的是在所有附图中,相对应的附图标记指示相似或相对应的部分和特征。提供示例是为了向本领域技术人员充分传达本公开的范围。阐述了许多具体细节,诸如具体部件、设备和方法的类型,以提供对本公开内容的变型的全面理解。对于本领域技术人员来说清楚的是,不需要采用特定的细节并且本文提供的示例可以包括替代性实施例并且不旨在限制本公开的范围。在一些示例中,没有详细描述公知的过程、公知的设备结构和公知的技术。

26.参考图1,示出了具有根据本公开的教导构造的e-吸盘100的e-卡盘10。在一种形式中,e-卡盘10包括e-吸盘100、加热器130和冷却板150。加热器130通过结合层132结合到e-吸盘100并且冷却板150通过结合层154结合到加热器130。加热器130包括加热层132,其用于生成被传递到通过e-吸盘100静电固持到e-卡盘10上的半导体晶片“w”的热量。而且,冷却板150可以包括一个或多个冷却通道(未示出)以从加热器130吸取热量。如所示出的那样,e-卡盘10在半导体加工中用作支撑底座的一部分。然而,应当理解的是,e-吸盘100可以在其他应用中使用,同时仍在本公开的范围内。

27.e-吸盘100包括陶瓷基底110,该陶瓷基底限定了用于晶片w被定位在其上的第一表面112(本文中也称为“上表面”)和用于结合加热器130的下表面114。具有至少一个电极元件125(本文中也简称为“电极”)的电极层124嵌入在陶瓷基底110内。为了形成支撑底座,管状轴(未示出)被结合到冷却板150的下表面152并围绕连接到加热层132和至少一个电极125的线。在操作中,晶片w设置在陶瓷基底110的上表面112上并且通过在晶片w与嵌入在陶瓷基底110内部的至少一个电极125之间生成的静电力固持在所希望的位置。

28.现在参考图2a至图2f,提供了一种制造e-吸盘100的方法。

29.如图2a所示,在步骤202,该方法提供了其中上表面113被设置为与下表面114相反的陶瓷板构件110’(本文中也称为“下基底”)。下基底110’的非限制性示例包括氮化铝基底和氧化铝基底等。

30.如图2b所示,在步骤204,在下基底110’的上表面113中形成至少一个沟槽116。也就是说,至少一个沟槽116从上表面113朝向下表面114(-z方向)延伸。形成每个沟槽116产生一对相邻的支座部分或台阶115。应当理解的是至少一个沟槽116可以使用任何已知的或有待开发的材料去除技术来形成。材料去除技术的非限制性示例包括研磨、激光切割、蚀刻、机械加工、光刻、激光切割、蚀刻和喷砂或喷砾等。还应当理解的是,在本公开的至少一个变型中,支座部分115在至少一个沟槽116内。例如,在一个变型中,图2b中的至少一个沟槽116是单个沟槽116,并且支座部分115在沟槽116内。

31.如图2c所示,在步骤206,将电极材料120沉积到下基底110’的上表面113、支座部分115上,并沉积到至少一个沟槽116中,以形成电极材料层122。电极材料的非限制性示例

包括钛、钼、钨、镍、铝及其合金等。应当理解的是,电极材料层122和本文公开的其它层可以使用任何已知的或待开发的材料层沉积技术来沉积。材料层沉积技术的非限制性示例包括阴极电弧放电、冷喷涂、化学气相沉积(cvd)技术、物理气相沉积(physical vapor deposition,pvd)技术、溅射和真空等离子喷涂等。材料层沉积技术的附加非限制性示例包括分层工艺,诸如厚膜、薄膜、热喷涂和溶胶-凝胶工艺。在一种变型中,使用热喷涂沉积电极材料层122。

32.如图2d所示,在步骤208,去除在支座部分115上延伸或沉积在该支座部分上的电极材料层122的至少一部分或厚度(z方向)(即,多余的电极材料120)。在一些形式中,电极材料层122基本上从支座部分115去除。然而并且如图所示,电极材料120保留在至少一个沟槽116中,使得形成至少一个电极125。应当理解的是,电极材料层122和本文公开的其它层可以使用任何已知的或待开发的层去除技术来去除。层去除技术的非限制性示例包括精研、抛光和化学机械抛光(cmp)等。而且,在去除多余的电极材料120期间支座部分115减少或防止至少一个沟槽114内的电极材料120的表面凹陷,使得产生平滑且平坦的(x-y平面)电极125。如本文所用,术语“表面凹陷”是指过度抛光和去除沟槽内的电极材料(例如,在图中的-z方向上),使得不提供电极的平面外表面。在本公开的至少一个变型中,电极125相对于平行于上表面113延伸的平面表面在大约5μm内,例如在大约2μm内是平坦的。

33.如图2e和图2f所示,在本公开的至少一种形式中,如图2e和图2f所示,通过在下基底110’上沉积介电材料117来形成介电层118(本文中也称为“上基底”)。特别地,在步骤210,将介电材料117沉积到至少一个电极125和相邻的支座部分115上,以形成前体上基底118’(图2e)。然后,在步骤212,将前体上基底118’减薄并平滑化,以形成上基底118并产生具有上表面112的陶瓷基底110(图2f)。因此,上基底118被固定到下基底110’上,而无需将两个基底110’、118热压在一起,并且至少一个电极125被嵌入陶瓷基底110内,如图2f所示。在至少一个变型中,将上基底118固定到下基底110’包括使用分层工艺沉积介电材料117,诸如厚膜、薄膜、热喷涂和溶胶-凝胶工艺等。至少一个电极125的厚度的非限制性示例的范围从5微米(μm)到125μm,例如在10μm到50μm之间。上基底118的非限制性示例的范围从25μm到500μm,例如在100μm到300μm之间。

34.如图2g和图2h所示,在本公开的至少一种其他形式中,通过在下基底110’上结合介电板111来形成上基底118(图2h)。特别地,在步骤214,将介电板111结合到至少一个电极125和/或相邻的支座部分115上,以形成前体上基底111’(图2g)。然后,在步骤216,将前体上基底111’减薄并平滑化,以形成上基底118并产生具有上表面112的陶瓷基底110(图2h)。在至少一个变型中,上基底118被结合到下基底110’,使得通过结合形成结合区域111b。在一种变型中,结合区域111b从上基底118的下表面118’凹陷( z方向)。在这种变型中,下基底110’的上表面113和上基底118的下表面118’在彼此小于或等于约5μm的距离内结合。因此,上基底118被固定到下基底110’上,而无需将两个基底110’、118热压在一起并且至少一个电极125被嵌入陶瓷基底110内,如图2h所示。介电板111可以使用已知的或有待开发的结合技术结合到至少一个电极125和/或相邻的支座部分115。结合技术的非限制性示例包括使用粘合剂、铜焊和瞬时液相结合等。

35.在本公开的任一种形式中,可以进一步处理图2f和/或图2h中示出的具有至少一个嵌入式电极125的陶瓷基底110(如图2i所示),使得台面112’形成在陶瓷基底110的上表

面112(即,上基底118的外表面( z方向))上或中。如本文所用,术语“台面”指的是在半导体晶片w与e-吸盘100之间提供间隙或空间的凸缘或台阶。可以使用以上陈述的相同的材料去除技术在上表面112上或中形成台面。应当理解的是,台面112’在晶片w与陶瓷基底110之间提供了多个间隙或空间119,使得促进从e-吸盘100去除晶片w和/或相比于e-吸盘110的上表面112上没有间隙119的情况下使得从e-吸盘100去除晶片w更容易。

36.现在参考图2j,在本公开的一些方面,包括台面112’的上表面112涂覆有氧化物层160,使得减少在晶片w的半导体处理期间上表面112和/或台面112’的化学腐蚀。可以使用以上陈述的相同的材料层沉积技术在上基底118的上表面112(和台面112’)上沉积氧化物层160,并且氧化物层的厚度的非限制性范围在大约500nm到大约10μm之间,例如在大约1μm和大约10μm之间、在大约2μm和大约8μm之间以及在大约3μm和7μm之间。形成氧化物层160的氧化物的非限制性示例包括氧化钇、氧化铝、蓝宝石、二氧化硅和sic等。

37.现在参考图3,示出了陶瓷基底110的俯视图,该陶瓷基底包括设置在多个支座特征115之间的多个沟槽(未标出)中的多个电极125。如图3所示,陶瓷基底110的右手侧( x方向)上的电极125r通过支座特征115r和115l与陶瓷基底110的左手侧(-x方向)上的电极125l隔离,从而提供其中电极125中的一个为阴极并且另一电极125为阳极的双极电极设计。

38.现在参考图4,在上表面112上具有多个台面112’的陶瓷基底110的等距视图。多个台面112’从上表面112向上( z方向)延伸,并支撑静电附接到上基底118的晶片。

39.从本公开的教导应该理解的是提供了一种e-吸盘和一种构造e-吸盘的方法。该方法在下基底中形成具有相邻支座特征的沟槽并将电极材料沉积到沟槽中。将沉积到支座特征上的过量电极材料从那里去除并且支座特征减少和/或防止沟槽内的电极材料的表面凹陷,使得产生电极的平坦外表面。在无需热压的情况下在电极和下基底上形成上基底,使得电极嵌入在e-吸盘陶瓷基底内。因此,提供了嵌入在e-吸盘陶瓷基底内的具有均匀厚度和小于或等于约2μm的“平坦度”的电极。应该理解的是在晶片的半导体处理期间,电极的均匀厚度和平坦度在晶片与嵌入在e-吸盘内部的电极之间提供了改进的(例如,更均匀的)静电力。

40.当元件或层被称为“在另一元件或层上”、“接合到另一元件或层”或“耦接到另一元件或层”时,它可以直接在另一元件或层上、接合在、连接在或耦接到另一元件或层,或者可以存在中间元件或层。相反,当元件被称为“直接在另一元件或层上”、“直接接合到另一元件或层”、“直接连接到另一元件或层”或“直接耦接在另一元件或层上”时,可能不存在中间元件或层。用于描述元件之间关系的其他词语应该以类似的方式解释(例如,“之间”与“直接在之间”,“相邻”对“直接相邻”等)。如本文所用,术语“和/或”包括相关联的列出项目中的一个或多个中的任何一个和其所有组合。

41.为了便于描述,本文中可以使用空间上相对的术语(诸如“内”、“外”、“下面”、“下方”、“下部”、“上方”、“上部”等)来描述一个元件或特征与图中示出的另一元件或特征的关系。除了在图中所描绘的取向之外,空间相对术语可以旨在涵盖使用或操作中的设备的不同取向。例如,如果图中的设备被翻转,那么被描述为其它元件或特征“下方”或“下面”的元件将被定向在其它元件或特征“上方”。因此,示例术语“下方”可以涵括上方或下方的取向。设备可以以其他方式定向(旋转90度或以其他取向)并且本文中使用的空间相对描述符被

相应地解释。

42.如本文所用,短语“a、b和c中的至少一个”应被解释为使用非排他性逻辑“或”来表示逻辑(a或b或c),而不应被解释为“a中的至少一个、b中的至少一个和c中的至少一个”。

43.除非另有明确说明,否则在描述本公开的范围时,指示机械/热特性、组成百分比、尺寸和/或公差或其他特性的全部数值应理解为由单词“大约”或“近似”修饰。出于各种原因(包括工业实践、制造技术和测试能力),这种修饰是所希望的。

44.本文使用的术语仅用于描述特定示例的目的,并不旨在是限制性的。单数形式“一种”、“一个”和“该”也可以旨在包括复数形式,除非上下文另有明确指示。术语“包括”和“具有”是包含性的并且因此指定了所陈述的特征、整数、步骤、操作、元件和/或部件的存在,但是不排除一个或多个其他特征、整数、步骤、操作、元件、部件和/或其群组的存在或添加。本文描述的方法步骤、过程和操作不应被解释为必须要求它们以所讨论或示出的特定顺序执行,除非被具体标识为执行顺序。还应当理解的,可以采用附加或替代性步骤。

45.本公开的描述本质上仅仅是示例性的,并且因此,不脱离本公开内容的实质的示例旨在本公开的范围内。这种示例不应被视为脱离本公开内容的精神和范围。本公开内容的广泛教导可以以多种形式实施。因此,尽管本公开内容包括特定示例,但是本公开内容的真实范围不应该如此限制,因为在研究附图、说明书和所附权利要求后,其他修改将变得很清楚。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。